Изобретение относится к контрольно-измерительной технике и может найти применение для бесконтактного измерения и контроля геометрических параметров компрессорных и турбинных лопаток и других подобных изделий сложной формы.

Известно оптоволоконное устройство контроля геометрических параметров лопаток, содержащее неподвижное основание, на котором размещен узел крепления эталонной или контролируемой лопатки, подвижное основание с профилем поверхности, эквидистантным профилю эталонной лопатки, источники и приемники излучения, волоконно-оптические жгуты, обеспечивающие оптическую связь между источниками и приемниками излучения через поверхность эталонной или контролируемой лопатки, и блок индикации для отображения результатов измерений [1].

Данное устройство характеризуется сложностью, так как требует для организации контроля и измерений наличия подвижного основания с профилем, эквидистантным профилю эталонной лопатки, что неэффективно при большой номенклатуре (типоразмерах) контролируемых лопаток. Кроме того, система имеет низкое быстродействие, так как реализует последовательный контроль поверхностей лопатки.

Известно также оптоэлектронное устройство контроля геометрических параметров лопаток, образованное из двух измерительных каналов, каждый из которых содержит оптоэлектронную головку и блок формирования кода, выходы которого являются выходами соответствующего измерительного канала, при этом оптоэлектронная головка каждого измерительного канала состоит из источника узкого светового луча, фотоприемника и объектива, первый измерительный канал содержит дополнительно блок выделения видеосигнала, вход которого соединен с информационными выходами оптоэлектронных головок обоих информационных каналов, блок переключения каналов, информационный вход которого подключен к выходу блока выделения видеосигнала, а выходы соединены с управляющими входами блоков формирования кода обоих измерительных каналов, и блок развертки, первый, второй, третий, четвертый и пятый тактовые выходы которого подключены соответственно к первому и второму тактовым входам оптоэлектронных головок обоих измерительных каналов, первому и второму тактовым входам блока переключения каналов и первому входу запуска оптоэлектронной головки первого измерительного канала, второй вход запуска которого соединен с четвертым тактовым выходом блока развертки, первый и второй управляющие выходы оптоэлектронной головки первого измерительного канала подключены соответственно к первому и второму входам запуска оптоэлектронной головки второго измерительного канала, установочные входы блока формирования кода обоих измерительных каналов и блока переключения каналов первого измерительного канала соединены со вторым управляющим выходом оптоэлектронной головки первого измерительного канала, а оптоэлектронные головки первого и второго измерительных каналов размещены по разные стороны от контролируемой лопатки [2].

В таком устройстве информационные выходы оптоэлектронных головок объединены, в результате чего их информационные сигналы через блок выделения видеосигнала первого измерительного канала поступают на соответствующий блок формирования кода и далее на выходы измерительных каналов. При этом подключение входа соответствующего блока формирования кода обеспечивается блоком переключения каналов, реализованным на базе триггера (позиция 24).

Особенностью функционирования данного устройства является последовательная работа во времени оптоэлектронных головок измерительных каналов, что снижает скорость измерений, а следовательно, и быстродействие всего устройства.

Наиболее близким изобретением к предлагаемому по технической сущности, схемному решению и достигаемому результату является оптоэлектронное устройство контроля геометрических параметров лопаток [3], содержащее неподвижное горизонтальное основание, на котором закреплен вертикальный кронштейн, две каретки, снабженные каждая приводом, управляемым от персональной электронной вычислительной машины (ПЭВМ), и датчиком линейных перемещений, выходы которого подключены к первым информационным входам ПЭВМ, измерительный канал, выходы которого соединены со вторыми информационными входами ПЭВМ, и оснастку для установки лопатки, причем первая каретка размещена на неподвижном горизонтальном основании и выполнена с возможностью перемещения параллельно оси X системы координат устройства, вторая каретка размещена на первой каретке и выполнена с возможностью перемещения параллельно оси Y системы координат устройства, оснастка для установки лопатки размещена на второй каретке и выполнена с возможностью обеспечения жесткой ориентации (позиционирования) пера лопатки в горизонтальной плоскости, измерительный канал образован из оптоэлектронной головки и блоков выделения видеосигнала, формирования кода и развертки, причем вход блока выделения видеосигнала подключен к выходу оптоэлектронной головки, а выход - к информационному входу блока формирования кода, тактовые выходы блока развертки соединены соответственно с тактовыми входами оптоэлектронной головки и тактовыми входами блока формирования кода, выходы которого являются выходами измерительного канала, при этом оптоэлектронная головка измерительного канала, состоящая из источника узкого светового луча, например лазера, фотоприемника и объектива, жестко закреплена на вертикальном кронштейне, а ее объектив установлен с возможностью обеспечения триангуляционной оптической связи фотоприемника с источником узкого светового луча через одну из поверхностей пера контролируемой лопатки.

Недостатками данного оптоэлектронного устройства контроля геометрических параметров лопаток являются:

а) низкая производительность устройства, обусловленная последовательным измерением геометрических параметров первой и второй поверхностей пера лопатки (сначала лопатка устанавливается в положении, когда измеряется первая из поверхностей, а затем лопатка переворачивается и устанавливается в положении, при котором измеряется вторая ее поверхность);

б) низкая точность измерений, обусловленная относительно большой деформацией (прогибом) пера лопатки под действием собственного веса, что, в свою очередь, вызвано ориентацией (позиционированием) ее пера при измерениях в горизонтальной плоскости, (допуски на размеры лопатки находятся в пределах десятков микрон), а также необходимостью смены базирования лопатки при смене ее ориентации;

в) отсутствие возможности автоматической разметки локальных участков поверхности пера лопатки, в которых его геометрические параметры выходят за пределы заданных допусков, что усложняет дальнейшую технологию доводки ее размеров до требуемых значений (обычно указанная разметка выполняется вручную, что характеризуется большой трудоемкостью и низкой точностью);

Задачами данного изобретения являются:

а) повышение производительности устройства путем распараллеливания операций измерения геометрических параметров лопатки, определения толщины пера лопатки за один ее проход через зону измерений;

б) повышение точности измерений геометрических параметров лопатки путем ориентации пера лопатки в вертикальной плоскости (установки на ребро, кромку, когда обеспечивается минимальный прогиб) и получения результатов измерений за одно базирование без смены ориентации в процессе измерений;

в) расширение функциональных возможностей устройства путем автоматической разметки локальных участков пера лопатки, на которых его геометрические параметры выходят за пределы допусков.

В целях достижения указанных технических результатов предлагаемое оптоэлектронное устройство контроля геометрических параметров лопаток, содержащее неподвижное горизонтальное основание, на котором закреплен первый вертикальный кронштейн, две каретки, снабженные каждая приводом, управляемым от персональной электронной вычислительной машины (ПЭВМ), и датчиком линейных перемещений, выходы которого подключены к первым информационным входам ПЭВМ, оснастку для установки лопатки и первый измерительный канал, выходы которого соединены со вторыми информационными входами ПЭВМ, причем первая каретка размещена на неподвижном горизонтальном основании и выполнена с возможностью перемещения параллельно оси X системы координат устройства, первый измерительный канал образован из оптоэлектронной головки и блоков выделения видеосигнала, формирования кода и развертки, при этом вход блока выделения видеосигнала подключен к выходу оптоэлектронной головки, а выход - к информационному входу блока формирования кода, выходы блока развертки соединены с тактовыми входами оптоэлектронной головки и блока формирования кода, выходы которого являются выходами первого измерительного канала, а оптоэлектронная головка образована из источника узкого светового луча, например лазера, фотоприемника и объектива, содержит также второй вертикальный кронштейн, закрепленный на неподвижном горизонтальном основании, третью каретку, снабженную приводом, управляемым от ПЭВМ, и датчиком линейных перемещений, выходы которого подключены к первым информационным входам ПЭВМ, второй измерительный канал, выходы которого соединены со вторыми информационными входами ПЭВМ, и первый и второй разметчики пера лопатки с исполнительными органами, управляемыми от ПЭВМ, при этом оснастка для установки лопатки размещена на первой каретке и выполнена с возможностью обеспечения жесткой ориентации пера лопатки в вертикальной плоскости, вторая и третья каретки размещены соответственно на первом и втором вертикальных кронштейнах и выполнены с возможностью перемещения параллельно оси Z системы координат устройства, первый и второй разметчики пера лопатки, а также оптоэлектронные головки первого и второго измерительных каналов размещены соответственно на второй и третьей каретках по разные стороны от исследуемой лопатки, а объективы оптоэлектронных головок установлены с возможностью обеспечения триангуляционной оптической связи фотоприемников с источниками узкого светового луча через соответствующую поверхность пера контролируемой лопатки.

Кроме того, в предлагаемом оптоэлектронном устройстве:

- разметчик пера лопатки содержит маркер, заправленный красящей жидкостью, например тушью, и исполнительный орган, выполненный с возможностью нанесения по сигналу от ПЭВМ красящей жидкости маркера на поверхность пера контролируемой лопатки;

- оснастка для установки лопатки содержит узел фиксации лопатки и узел сопряжения с первой кареткой;

- узел фиксации лопатки состоит из неподвижной и подвижной частей, причем неподвижная часть представляет собой подставку для размещения хвостовика лопатки и содержит базовые элементы, а подвижная часть размещена на подставке и выполнена в виде подпружиненного рычага, обеспечивающего поджатие хвостовика лопатки к базовым элементам;

- подвижная часть узла фиксации лопатки выполнена в виде ползунка, обеспечивающего боковое/осевое поджатие хвостовика лопатки к базовым элементам;

- поверхность базовых элементов повторяет сопрягаемую поверхность хвостовика лопатки;

- подставка выполнена в виде рамки с базовыми элементами, размещенными на ее внутренней поверхности, подпружиненные рычаги установлены на рамке с возможностью поджатия хвостовика и пера лопатки к базовым элементам, а рамка ориентирована в вертикальной плоскости, при которой ось контролируемой лопатки параллельна оси Х / оси Z системы координат устройства.

Основными признаками, отличающими заявляемое устройство от ближайшего аналога (прототипа), являются:

- наличие второго вертикального кронштейна, закрепленного на неподвижном горизонтальном основании;

- наличие третьей каретки,

- наличие второго измерительного канала;

- наличие первого и второго разметчиков пера лопатки с исполнительными органами, управляемыми от ПЭВМ;

- размещение оснастки для установки лопатки на первой каретке и выполнение ее с возможностью обеспечения жесткой ориентации пера лопатки в вертикальной плоскости;

- размещение второй и третьей кареток соответственно на первом и втором вертикальных кронштейнах и выполнение их с возможностью перемещения параллельно оси Z системы координат устройства;

- размещение первого и второго разметчиков пера лопатки, а также первого и второго измерительных каналов соответственно на второй и третьей каретках по разные стороны от контролируемой лопатки;

- установление объективов оптоэлектронных головок с возможностью обеспечения триангуляционной оптической связи фотоприемников с источниками узкого светового луча через соответствующую поверхность пера контролируемой лопатки.

Наличие указанных признаков в заявляемом оптоэлектронном устройстве обеспечивает его соответствие условию патентоспособности «новизна». При этом сравнение заявляемого устройства не только с прототипом, но и с другими техническими решениями в данной и смежных областях науки и техники показывает следующее.

Аналог [2], так же как и заявляемое устройство, содержит второй измерительный канал, однако он характеризуется низким быстродействием и производительностью, так как в нем реализован алгоритм последовательного измерения поверхностей пера лопатки (сначала опрашивается фотоприемник первого измерительного канала, а затем фотоприемник второго измерительного канала).

Другими словами, наличие в [2] второго измерительного канала не обеспечивает достижение того технического результата, который достигается в предложенном устройстве.

Новая совокупность существенных признаков заявляемого устройства для специалиста явным образом не следует из уровня техники, обеспечивая тем самым его соответствие условию патентоспособности «изобретательский уровень».

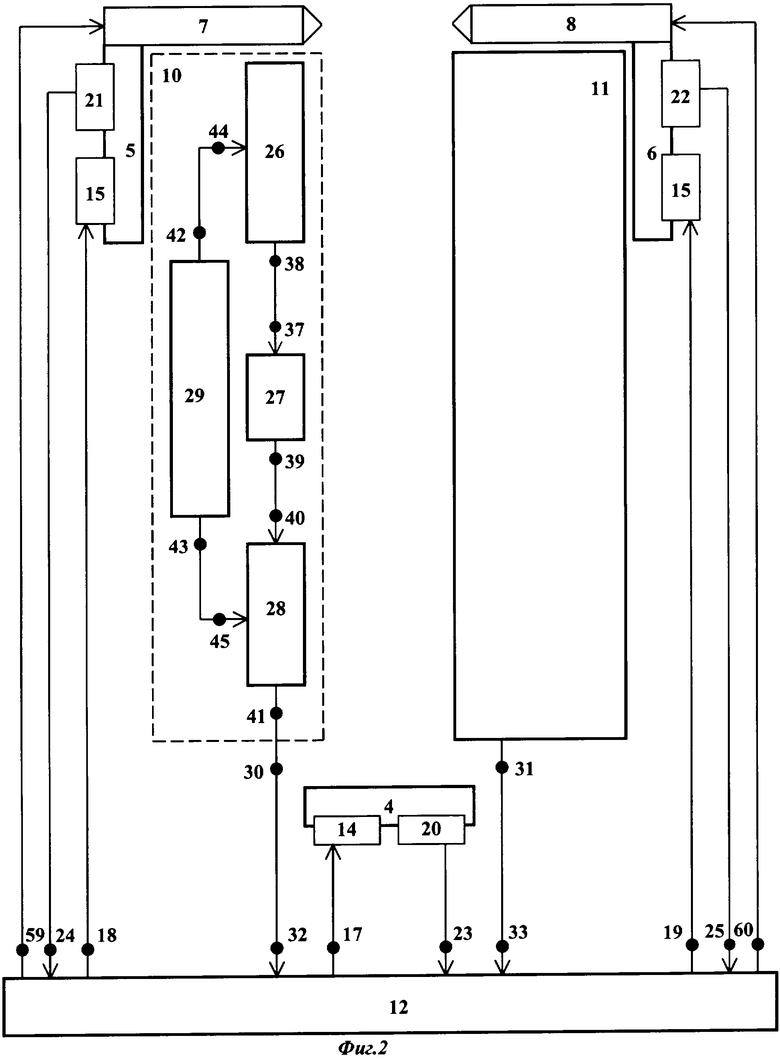

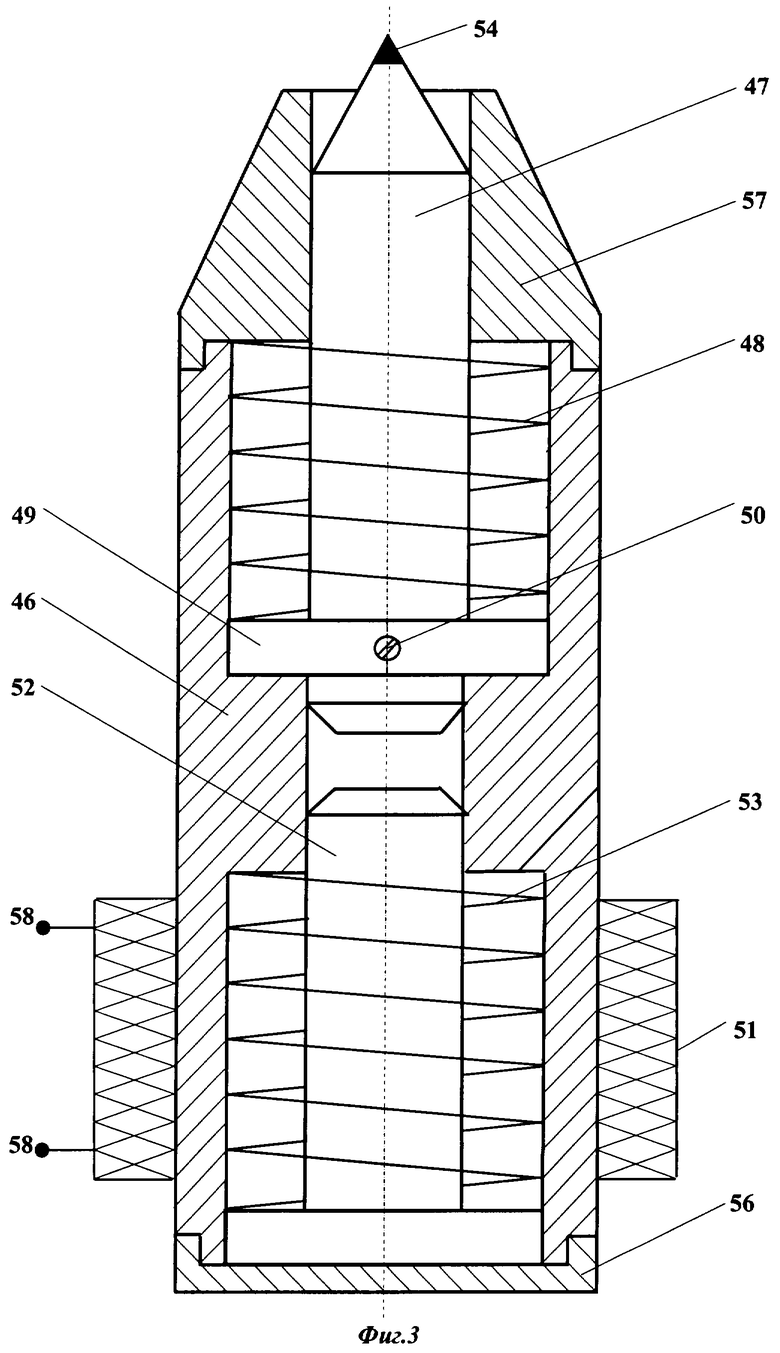

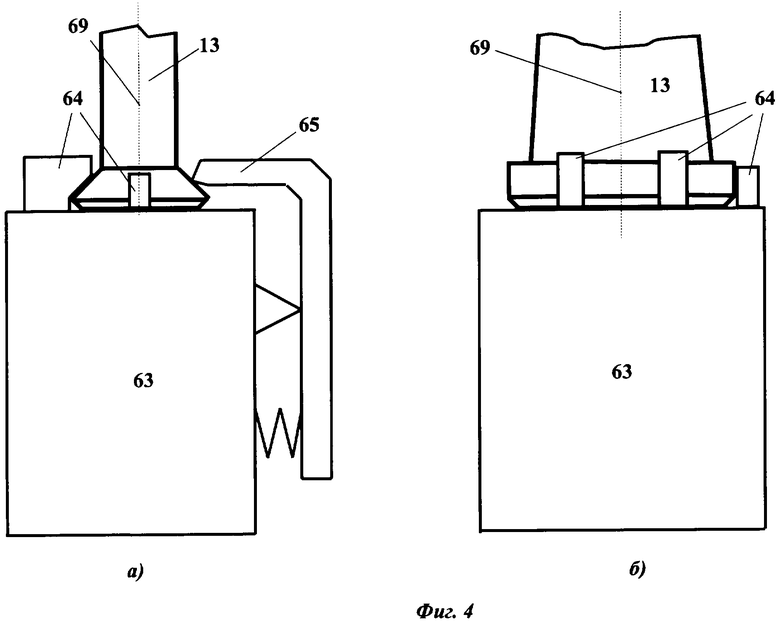

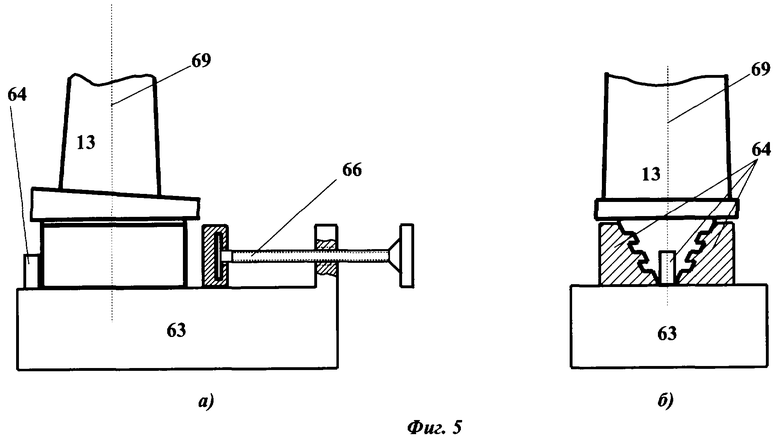

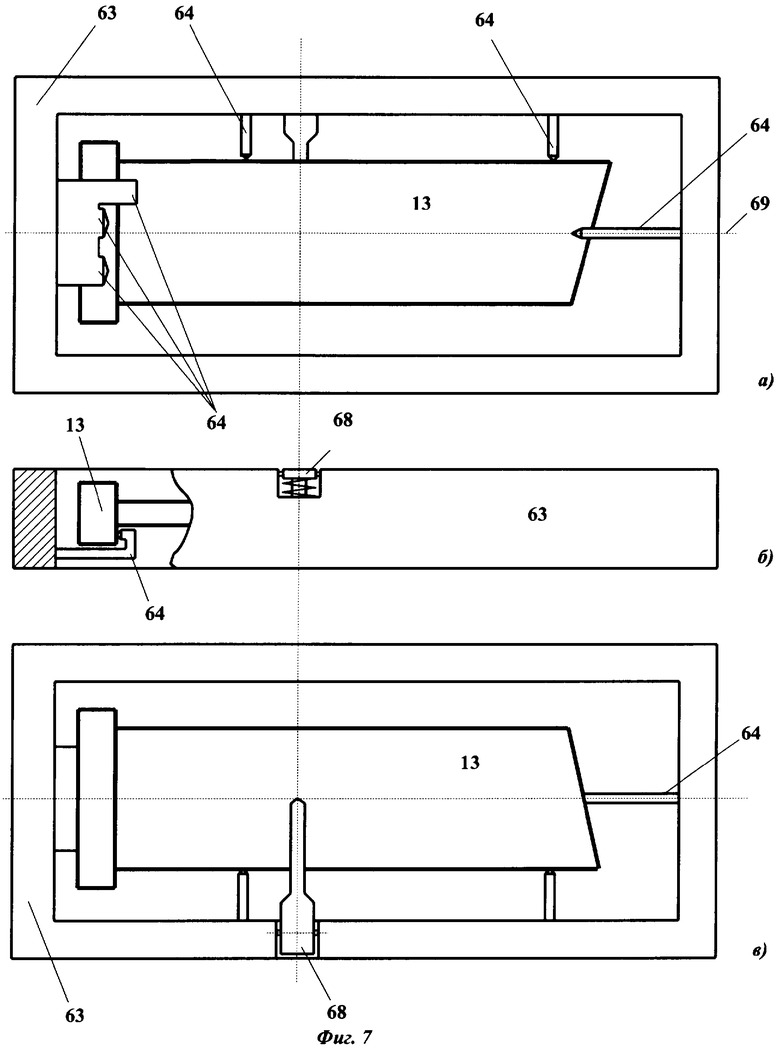

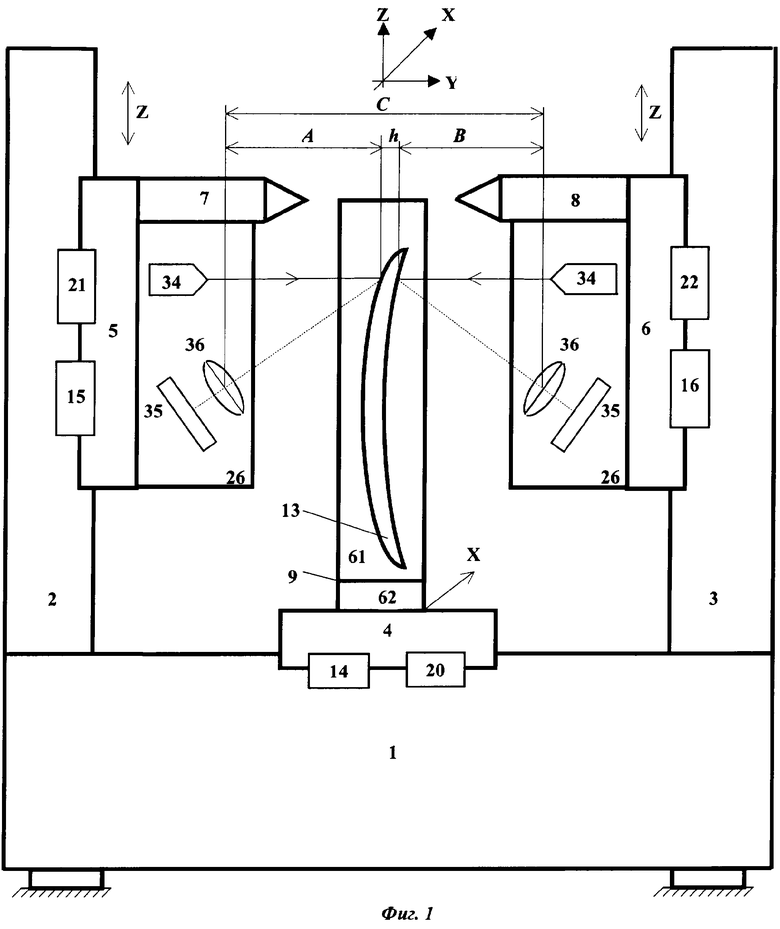

Конструктивная и функциональная схемы оптоэлектронного устройства контроля геометрических параметров лопаток приведены соответственно на фиг.1 (вид спереди) и фиг.2. Вариант конструкции разметчика пера лопатки показан на фиг.3. На фиг.4-7 даны некоторые возможные варианты выполнения узла фиксации лопатки.

Оптоэлектронное устройство контроля геометрических параметров лопаток (фиг.1) содержит неподвижное горизонтальное основание 1, на котором закреплены первый 2 и второй 3 вертикальные кронштейны, три каретки 4-6, первый 7 и второй 8 разметчики пера лопатки, оснастку 9 для установки лопатки, первый 10 и второй 11 измерительные каналы (фиг.2) и персональную электронную вычислительную машину (ПЭВМ) 12.

Первая каретка 4 размещена на неподвижном горизонтальном основании 1 и выполнена с возможностью перемещения в горизонтальной плоскости параллельно оси X системы координат устройства (перпендикулярно плоскости чертежа на фиг.1). Вторая 5 и третья 6 каретки размещены соответственно на первом 2 и втором 3 вертикальном кронштейнах и выполнены с возможностью перемещения параллельно оси Z системы координат устройства.

Оснастка 9 для установки лопатки (фиг.1) размещена на первой каретке 4 и выполнена с возможностью обеспечения жесткого позиционирования (ориентации) пера контролируемой лопатки 13 в вертикальной плоскости.

Каретки 4-6 снабжены соответственно приводами 14-16, управляемыми с выходов 17-19 ПЭВМ 12 и датчиками 20-22 линейных перемещений, выходы которых подключены к первым информационным входам 23-25 ПЭВМ 12 (фиг.2).

Каждый из измерительных каналов 10 и 11 образован из оптоэлектронной головки 26, блоков выделения видеосигнала 27, формирования кода 28 и развертки 29, причем выходы 30 и 31 данных измерительных каналов соединены со вторыми информационными входами 32 и 33 ПЭВМ 12.

Первый 7 и второй 8 разметчики пера лопатки, а также оптоэлектронные головки 26 первого 10 и второго 11 измерительных каналов размещены соответственно на второй 5 и третьей 6 каретках по разные стороны от пера контролируемой лопатки 13.

Каждая из оптоэлектронных головок 26 состоит из источника 34 светового луча, например лазера, фотоприемника 35 и объектива 36 (фиг.1). При этом контролируемая лопатка 13 установлена в промежутке между оптоэлектронными головками 26 так, что их объективы 36 обеспечивают триангуляционную оптическую связь фотоприемников 35 с источниками 34 узкого светового луча через соответствующую поверхность пера лопатки 13.

В каждом из измерительных каналов 10 или 11 вход 37 блока 27 выделения видеосигнала подключен к выходу 38 оптоэлектронной головки 26, а выход 39 - к информационному входу 40 блока 28 формирования кода, выходы 41 которого являются выходами 30 или 31 измерительных каналов соответственно 10 или 11. При этом выходы 42 и 43 блока 29 развертки соединены с тактовыми входами 44 и 45 соответственно оптоэлектронной головки 26 и блока 28 формирования кода.

Фотоприемники 35 оптоэлектронных головок 26 выполнены каждый в виде фотодиодной линейки (на чертеже не показаны).

Конструктивно каждый из измерительных каналов 10 или 11 может быть размещен внутри корпуса соответствующей оптоэлектронной головки 26 (фиг.1).

Разметчик 7 или 8 пера лопатки (фиг.3) содержит цилиндрический корпус 46, выполненный из немагнитного материала, внутри которого размещены маркер 47 с пружиной 48 поджатия, установочной шайбой 49 и крепежным винтом 50, и исполнительный орган, состоящий из обмотки 51, размещенной на корпусе 46, и установленных внутри корпуса 46 якоря 52 с пружиной 53 поджатия. Маркер 47 имеет волокнистый стержень 54, пропитанный красящей жидкостью, например тушью. На торцах цилиндрического корпуса 46 с помощью резьбового соединения закреплены крышка 56 и наконечник 57.

Шины 58 обмотки 51 подключены к соответствующим управляющим выходам 59 и 60 ПЭВМ 12 (фиг.2).

Оснастка 9 для установки лопатки содержит узел 61 фиксации лопатки и узел 62 сопряжения с первой кареткой 4 (фиг.1).

Узел 61 фиксации лопатки состоит из неподвижной и подвижной частей, причем неподвижная часть обеспечивает необходимую ориентацию лопатки 13 в пространстве, а подвижная часть предназначена для обеспечения устойчивости ее нахождения в данном положении.

На фиг.4-7 неподвижная часть узла 61 фиксации представляет собой подставку 63 для установки хвостовика лопатки 13 и содержит базовые элементы 64.

На фиг.4а, б (вид спереди и слева) подставка 63 содержит три базовых элемента 64 в виде упоров, а подвижная часть узла 61 фиксации выполнена в виде подпружиненного рычага 65. При креплении лопатки 13 рычаг 65 отжимается, хвостовик лопатки 13 ставится на подставку 63, прижимается к базовым элементам 64 и в этом положении фиксируется подпружиненным рычагом 65.

На фиг.5а, б (вид спереди и слева) подставка 63 содержит один базовый элемент 64 в виде упора и два базовых элемента 64, поверхности которых повторяют сопрягаемую поверхность хвостовика лопатки 13 (в виде «елочки»). Подвижная часть узла 61 фиксации выполнена в виде поджимающего винта (ползунка) 66. При креплении лопатки 13 ползунок 66 отводится в сторону, хвостовик лопатки 13 помещается в пазы двух базовых элементов 64, прижимается к базовому упору 64 и в этом положении фиксируется ползунком 66.

На фиг.6 подставка 63 содержит один базовый элемент 64 в виде упора и один базовый элемент 64 в виде плоскости, на которую устанавливается хвостовик лопатки 13. Подвижная часть узла 61 фиксации выполнена в виде подпружиненного ползунка 67. При креплении лопатки 13 путем нажатия ползунок 67 отжимается (вверх по чертежу), хвостовик лопатки 13 ставится на базовую поверхность 64 подставки 63, прижимается к базовому упору 64 и в этом положении фиксируется подпружиненным ползунком 67.

На фиг.7а, б, в (вид спереди, сверху и сзади) подставка 63 выполнена в виде рамки и содержит шесть базовых элементов 64 в виде упора, размещенных на ее внутренней поверхности. Подвижная часть узла 61 фиксации выполнена в виде подпружиненного рычага 68, установленного на указанной рамке. При креплении лопатки 13 рычаг 68 отжимается, хвостовик лопатки 13 прижимается хвостовиком и пером к шести базовым элементам 64 и в этом положении фиксируется подпружиненным рычагом 68.

Выбор конструкции узла 61 фиксации зависит от формы и размеров контролируемой лопатки (ее заготовки) и особенностей конструкции оптоэлектронного устройства контроля геометрических параметров лопаток. Во всех случаях перо лопатки 13 жестко ориентировано в вертикальной плоскости, а ее ось 69 также лежит в вертикальной плоскости (плоскости X-Z), в частности может быть параллельна оси X (как на фиг.1) или оси Z системы координат устройства.

Узел 61 фиксации вместе с контролируемой лопаткой 13 крепится к узлу 62 сопряжения с первой кареткой 4 (фиг.1).

Предлагаемое оптоэлектронное устройство контроля геометрических параметров лопаток может работать в двух режимах: режиме контроля (измерения) и режиме разметки.

Перед началом работы устройства в режиме контроля в ПЭВМ 12 вводятся программа контроля (измерений) и необходимые исходные данные, в том числе допуски на геометрию лопатки 13, а с помощью узла 9 крепления осуществляется позиционирование (ориентация) пера лопатки 13 в вертикальной плоскости, например согласно фиг.1.

Контроль геометрических параметров лопатки предполагает предварительное измерение значений дальности А и В от центров оптических систем 36 оптоэлектронных головок 26 до точек контура сечений пера лопатки 13 (см.фиг.1).

Работа устройства начинается с выдачи с ПЭВМ 12 сигнала установки, по которому все его блоки устанавливаются в исходное состояние «0», а каретки 4-6 занимают исходные позиции. На чертежах схема установки «0» условно не показана.

По управляющему сигналу с выхода 17 каретка 4, снабженная приводом 14 и датчиком линейных перемещений 20, перемещает лопатку 13 в горизонтальной плоскости (в направлении, перпендикулярном плоскости чертежа на фиг.1) до заданной программой измерений координаты X.

Дальнейшая работа устройства основана на принципе оптической триангуляции. Световые лучи источников 34 обеих оптоэлектронных головок 26 направляются соответственно на две противоположные точки контура «сечения» пера лопатки 13.

Рассеянное (диффузное) излучение с поверхности пера фокусируются объективами 36 на соответствующие фотоприемники 35 в виде световых марок.

Блок 29 развертки формирует тактовые импульсы, обеспечивающие оптоэлектронное преобразование изображений световых марок на фотодиодных линейках фотоприемников 35.

Указанное преобразование осуществляется таким образом, что изменения координат указанных световых марок на фотоприемниках 35 пропорциональны изменениям профиля лопатки 13. Изображения световых марок вызывают изменения уровней напряжений в отдельных ячейках фотодиодных линеек, вследствие чего распределение выходных сигналов фотодиодных ячеек во времени при считывании пропорциональны пространственному распределению интенсивности света по сечениям световых марок на фотодиодных линейках.

Информационные сигналы с выходов 38 оптоэлектронных головок 26 поступают на входы 37 блоков 27 выделения видеосигнала и далее на входы 40 блоков 28 формирования кода.

Блоки 28 формирования кода измерительных каналов 10 и 11 обеспечивают измерения времени от начала опроса фотодиодных линеек до середины видеоимпульсов, поступающих с блока 27, что эквивалентно расстояниям от начала фотодиодных линеек до энергетических центров световых марок. В результате этого в блоках 28 измерительных каналов 10 и 11 формируются цифровые эквиваленты измеряемых величин А и В (фиг.1).

Измерение величин А и В завершается их перезаписью в память ПЭВМ 12. Одновременно в память ПЭВМ 12 с датчиков 20-22 линейных перемещений кареток 4-6 заносятся соответствующие коды значений координат X и Z.

В следующий момент на соответствующем выходе 17 вновь появляется сигнал, под действием которого каретка 4 перемещает лопатку 13 до новой координаты X горизонтальной плоскости и описанная выше процедура измерений повторяется.

По завершении заданного программой количества подобных операций процедура измерения завершается, а в памяти ПЭВМ 12 оказывается сформированной совокупность величин А и В и соответствующих им значений X и Z для данной лопатки 13.

По полученным данным в ПЭВМ 12 вычисляются геометрические параметры лопатки, в частности значения толщины пера лопатки на заданных участках (фиг.1):

h=С-(А+В),

где С - расстояние между центрами оптических систем (величина постоянная, задается конструктивно).

В дальнейшем результаты вычислений в ПЭВМ 12 сравниваются с заданными значениями геометрических параметров лопатки (допусками). Если вычисленные параметры выходят за пределы допусков, они образуют совокупность отклонений геометрических параметров исследуемой лопатки 13 и могут быть выведены на печать и/или отображаться на мониторе ПЭВМ 12, а также размечены (указаны) на поверхности пера лопатки для дальнейшей (механической) его обработки (см. следующий режим работы устройства).

Работа устройства в режиме разметки осуществляется следующим образом.

По управляющему сигналу с соответствующего выхода 17 каретка 4 перемещает лопатку 13 в горизонтальной плоскости до заданной программой координаты X, при которой имеет место отклонение от допуска ее геометрического параметра.

По завершении этой операции по управляющим сигналам с соответствующих выходов 18 и 19 каретки 5 и 6 перемещаются в вертикальной плоскости до заданной программой координат Z, при которых разметчики 7 и 8 устанавливаются напротив локальных участков лопатки 13, в которых имеет место выход ее параметров за пределы допусков.

В следующий момент на соответствующих выходах 59 и 60 ПЭВМ 12 формируются короткие управляющие сигналы, поступающие в обмотки 51 разметчиков 7 и 8. При этом электромагнитное поле обмотки 51 воздействует на соответствующий якорь 52. В результате якорь 52, преодолевая сопротивление пружины 53, резко ударяет по маркеру 47. Маркер 47 на короткое время вылетает из корпуса 46 и его волокнистый стержень 54, пропитанный красящей жидкостью, ударяет по локальному участку пера лопатки 13, оставляя на нем метку.

Под действием пружин 53 и 48 якорь 52 и маркер 47 возвращаются в исходное положение.

В следующий момент на соответствующем выходе 17 вновь появляется сигнал, под действием которого каретка 4 перемещает лопатку 13 до новой координаты X горизонтальной плоскости и описанная выше процедура разметки повторяется.

Полученные результаты разметки могут быть использованы при механической доводке геометрических параметров соответствующих локальных участков лопатки 13 до требуемых значений.

Следует отметить, что вторая 5 и третья 6 каретки могут перемещаться по направлениям Z независимо друг от друга, что позволяет также независимо друг от друга осуществлять измерения посредством размещенных на них оптоэлектронных головок 10 и 11 (при одной и той же координате X).

Аналогичным образом возможна реализация и режима разметки.

Таким образом, новая совокупность существенных признаков оптоэлектронного устройства контроля геометрических параметров лопаток позволяет:

а) повысить производительность устройства путем распараллеливания операций измерения геометрических параметров лопатки одновременным измерением параметров обеих поверхностей и увеличением тем самым быстродействия устройства, а также достижением возможности определения толщины пера лопатки на локальных ее участках за один проход через зону измерений без смены ориентации;

б) повысить точность измерения геометрических параметров лопатки путем ориентации пера лопатки в вертикальной плоскости (установки на кромку, когда имеет место минимальный прогиб) и получения результатов измерений за одно базирование без смены ориентации в процессе измерений;

в) расширить функциональные возможности устройства путем автоматической разметки локальных участков пера лопатки, на которых его геометрические параметры выходят за пределы допусков (обычно указанная разметка выполняется вручную, что характеризуется большой трудоемкостью и низкой точностью);

г) благодаря предложенным конструкциям узла фиксации лопатки оперативно устанавливать и снимать лопатку, что также способствует повышению производительности описанного устройства.

Наиболее эффективно использование данного устройства при большой номенклатуре (типоразмерах) контролируемых лопаток, что часто имеет место на практике.

Предполагается внедрение данного устройства на одном из предприятий г.Москвы для контроля геометрии компрессорных и турбинных лопаток, что дополнительно доказывает его соответствие условию патентоспособности «промышленная применимость».

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ.

1. Авторское свидетельство СССР № 631246. Устройство для контроля деталей сложной формы. МПК G 01 В 7/28. Публ.: БИ, 1991, № 8.

2. Авторское свидетельство СССР № 1647249. Фотоэлектрическое устройство для измерения профиля и толщины изделий сложной формы. МПК G 01 В 21/00. Публ.: БИ, 1991, № 17.

3. Полезная модель к свидетельству РФ № 4601. Оптоэлектронная система измерения пера лопаток и оснастка для установки лопаток при измерениях. МПК G 01 В 11/24. Публ.: БИПМ, 1997, № 7 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПОВЕРХНОСТЕЙ СЛОЖНОПРОФИЛИРОВАННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2243503C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ | 2005 |

|

RU2311614C2 |

| СПОСОБ КОНТРОЛЯ ПРОФИЛЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263879C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЛОПАТОК ЛОПАТОЧНОЙ РЕШЕТКИ МАШИНЫ | 1999 |

|

RU2176071C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ | 2005 |

|

RU2299400C2 |

| СПОСОБ КОНТРОЛЯ НЕПЛОСКОСТНОСТИ ЛИСТОВЫХ ИЗДЕЛИЙ И СРЕДСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2254556C2 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ВНУТРЕННЕЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152000C1 |

| УСТРОЙСТВО ДЛЯ ИДЕНТИФИКАЦИИ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1997 |

|

RU2120104C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ КОНТАКТНОГО ПРОВОДА | 1997 |

|

RU2137622C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ТОЛЩИНЫ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2458318C2 |

Оптоэлектронное устройство контроля геометрических параметров лопаток содержит неподвижное основание, на котором закреплен первый кронштейн, две каретки, снабженные каждая приводом, управляемым от ПЭВМ, и датчик линейных перемещений, оснастку для установки лопатки и первый измерительный канал, соединенный с ПЭВМ, причем первая каретка размещена на неподвижном основании и выполнена с возможностью перемещения параллельно оси X, первый измерительный канал образован из оптоэлектронной головки и блоков выделения видеосигнала, формирования кода и развертки. Устройство также содержит второй кронштейн, закрепленный на неподвижном основании, третью каретку, снабженную приводом, управляемым от ПЭВМ, и датчик линейных перемещений, второй измерительный канал, первый и второй разметчики пера лопатки с исполнительными органами, управляемыми от ПЭВМ, оснастка для установки лопатки размещена на первой каретке и выполнена с обеспечением жесткой ориентации пера лопатки в вертикальной плоскости, вторая и третья каретки размещены соответственно на первом и втором кронштейнах и выполнены с возможностью перемещения параллельно оси Z, первый и второй разметчики пера лопатки, а также оптоэлектронные головки первого и второго измерительных каналов размещены соответственно на второй и третьей каретках по разные стороны от исследуемой лопатки, а объективы оптоэлектронных головок установлены с возможностью обеспечения триангуляционной связи фотоприемников с источниками через соответствующую поверхность пера контролируемой лопатки. Технический результат - повышение производительности, точности, расширение функциональных возможностей. 6 з.п. ф-лы, 7 ил.

| RU 4601 U1, 16.07.1997 | |||

| Фотоэлектрическое устройство для измерения профиля и толщины изделий сложной формы | 1988 |

|

SU1647249A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭРОЗИОННОГО ИЗНОСА РАБОЧИХ ЛОПАТОК ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2020411C1 |

| Фотоэлектрическое устройство для контроля прямолинейности | 1980 |

|

SU938011A1 |

Авторы

Даты

2005-06-20—Публикация

2003-08-01—Подача