ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка представляет собой заявку на национальной стадии рассмотрения в США международной заявки № РСТ/JP2010/069610, поданной 4 ноября 2010 года, которая притязает на приоритет по заявке на патент Японии № 2009-265181, поданной в Японии 20 ноября 2009 года, все содержание которой включено настоящим посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение в основном относится к токосъемнику для двухполюсной аккумуляторной батареи. В частности, данное изобретение относится к улучшению подавления возрастания температуры двухполюсной аккумуляторной батареи.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В последние годы, в аспекте охраны окружающей среды и потребления топлива производятся и продаются гибридные транспортные средства (HEV), электрические транспортные средства (EV) и транспортные средства на топливных элементах, и проводятся новые исследования. В таких так называемых транспортных средствах с электроприводом необходимо применение устройства источника питания, которое может заряжаться и разряжаться. В качестве этих устройств источников питания и используются такие аккумуляторные батареи, как литий-ионные батареи и никель-хлоридные батареи, а также конденсаторы с двойным электрическим слоем. В особенности, вследствие их высокой плотности энергии и большого срока службы в отношении повторяющейся зарядки и разрядки, литий-ионные аккумуляторные батареи рассматриваются как хорошо подходящие для транспортных средств с электроприводом, и в этой области неустанно исследуются различные пути развития. Для того чтобы применять аккумуляторную батарею в качестве источника питания для приведения в действие двигателя в любом из вышеуказанных транспортных средств с электроприводом, необходимо использовать множество аккумуляторных батарей, подключенных последовательно одна с другой, чтобы обеспечить большую выходную мощность.

Однако когда батареи подключены посредством соединительных элементов, выходная мощность снижается вследствие электрического сопротивления соединительных элементов. Помимо этого, батареи, имеющие соединительные элементы, невыгодны в пространственном отношении. То есть применение соединительных элементов влечет за собой снижение удельной выходной мощности и плотности энергии.

В качестве путей решения этой проблемы были разработаны двухполюсные литий-ионные аккумуляторные батареи и другие двухполюсные аккумуляторные батареи. Двухполюсные аккумуляторные батареи имеют элемент, генерирующий электрическую энергию, содержащий множество двухполюсных электродов, которые объединены в пакет с размещением между ними электролитных слоев, причем каждый из двухполюсных электродов содержит слой активного материала положительного электрода, сформированный на одной поверхности токосъемника, и слой активного материала отрицательного электрода, сформированный на другой поверхности. Другими словами, двухполюсная аккумуляторная батарея имеет структуру, в которой слой активного материала положительного электрода, электролитный слой и слой активного материала отрицательного электрода образуют один слой единичной ячейки, и слои единичных ячеек объединены последовательно в виде пакета с размещением между ними токосъемников.

В последние годы в отношении таких двухполюсных аккумуляторных батарей были разработаны технологии, которые уменьшают вес токосъемников и увеличивают удельную выходную мощность на единицу веса батареи посредством включения макромолекулярного материала в токосъемниках (например, публикация выложенной заявки на патент Японии № 2006-190649).

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Однако, в случае обычной двухполюсной аккумуляторной батареи, поясненной выше, когда температура внутри батареи повышается, развивается экзотермическая реакция между электролитом и электродами, и имеет место возможность того, что температура батареи будет увеличиваться далее.

Поэтому, задачей данного раскрытия является предоставление токосъемника для двухполюсной аккумуляторной батареи, который может подавлять повышение температуры батареи.

Токосъемник для двухполюсной аккумуляторной батареи обладает электрической проводимостью. Токосъемник имеет расширяющуюся секцию, которая расширяется в направлении толщины токосъемника при температуре, равной заданной температуре или выше ее.

В данном токосъемнике расширяющаяся секция расширяется в направлении толщины токосъемника, когда температура внутри батареи повышается до заданной температуры или выше. Следовательно, электрическое сопротивление увеличивается в направлении толщины токосъемника, и величина электрического тока, протекающего в этом направлении, уменьшается. В результате подавляется повышение температуры батареи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения изобретения со ссылками на сопроводительные чертежи, на которых:

Фиг.1A-1I изображают виды поперечного сечения, представляющие упрощенным образом токосъемник для двухполюсной аккумуляторной батареи в соответствии с предпочтительными вариантами осуществления.

Фиг.2 изображает вид поперечного сечения, представляющий упрощенным образом структуру в целом двухполюсной аккумуляторной батареи в соответствии с одним из вариантов осуществления.

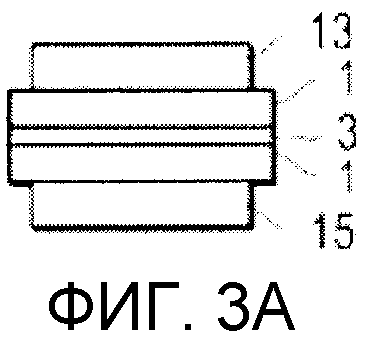

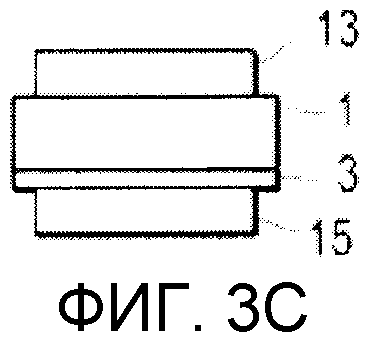

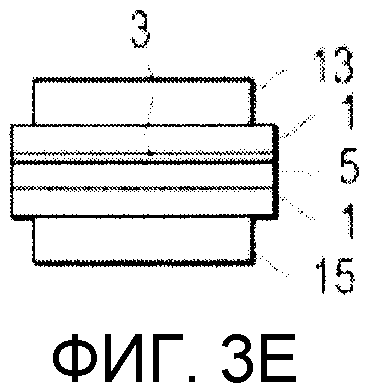

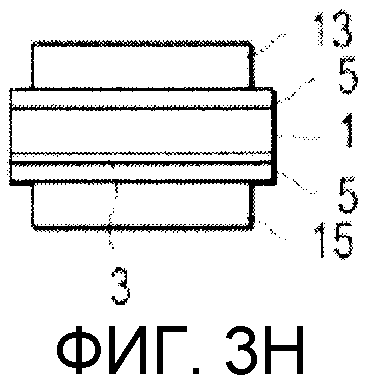

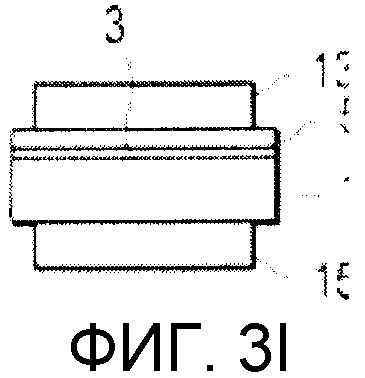

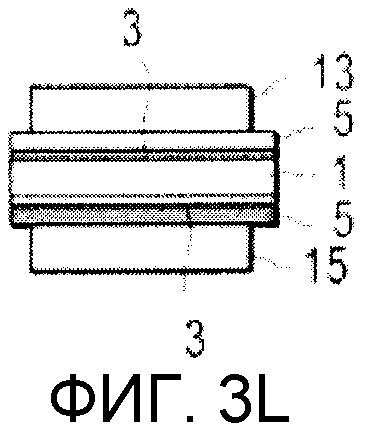

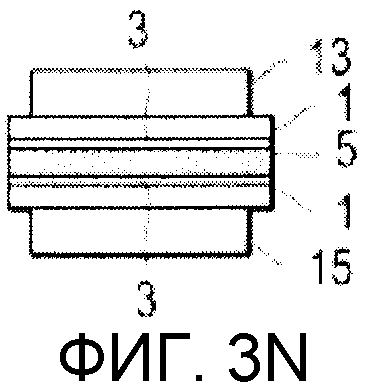

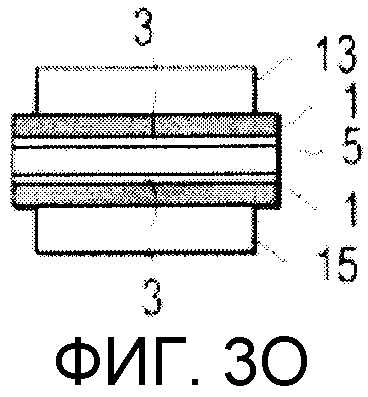

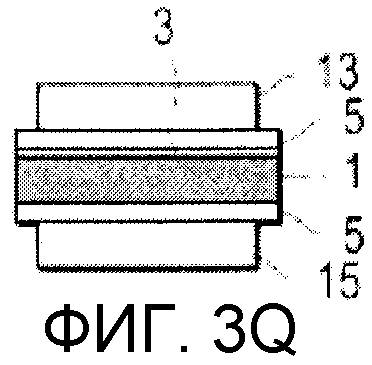

Фиг.3А-3Q изображают виды поперечного сечения, представляющие упрощенным образом двухполюсный электрод, изготовленный в соответствии с Рабочими примерами 1-17.

Фиг.4A-4E изображают виды поперечного сечения, представляющие упрощенным образом двухполюсный электрод, изготовленный в соответствии со Сравнительными примерами 1-5.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Теперь будет пояснен предпочтительный вариант осуществления настоящего изобретения. Один из вариантов осуществления данного изобретения представляет собой токосъемник для двухполюсной аккумуляторной батареи, обладающий электрической проводимостью. Токосъемник отличается тем, что имеет расширяющуюся секцию, которая расширяется в направлении толщины токосъемника при температуре, равной заданной температуре или выше ее.

Хотя данный вариант осуществления будет пояснен с помощью ссылок на чертежи, технический объем данного изобретения не ограничивается вариантом осуществления, разъясняемым ниже, и должен определяться на основании содержания формулы изобретения. При пояснении чертежей элементы, которые являются одними и теми же, имеют одинаковые условные обозначения, и дублирующие пояснения опущены. Соотношения размеров на чертежах преувеличены для удобства пояснения, и фактические соотношения могут быть другими.

Токосъемник выполняет функцию среды, через которую электроны перемещаются от одной поверхности, на которой сформирован слой активного материала положительного электрода, к другой поверхности, на которой сформирован слой активного материала отрицательного электрода. Токосъемник в соответствии с предпочтительным вариантом осуществления настоящего изобретения включает в себя слой смолы, обладающий электрической проводимостью (далее в данном документе называемый просто «слоем смолы»), и слой адгезива, обладающий электрической проводимостью (далее в данном документе называемый просто «слоем адгезива»). Кроме того, при необходимости включены слой, блокирующий ионы, и другие слои. Объем данного изобретения не ограничивается таким вариантом осуществления, и все варианты осуществления, которые удовлетворяют требованиям, представленным в формуле изобретения, включены в объем данного изобретения, даже если они не включают эти слои.

Фиг.1A-1I изображают виды поперечного сечения, представляющие упрощенным образом токосъемник для двухполюсной аккумуляторной батареи в соответствии с предпочтительным вариантом осуществления. Токосъемники на Фиг.1A-1I содержат один или два или же более слоев 1 смолы, обладающих электрической проводимостью, и один или два или же более слоев 3 адгезива, обладающих электрической проводимостью, которые расположены в виде пакета один на другом. Более конкретно, токосъемники на Фиг.1A-1С содержат один или два или же более слоев 1 смолы и один или два или же более слоев 3 адгезива, расположенных в виде пакета один на другом. При этом токосъемники на Фиг.1D-1I включают в себя слой 5, блокирующий ионы, в дополнение к слоям 1 смолы и слоям 3 адгезива, и имеют структуру, в которой они расположены в виде пакета или наслоены один на другой. В частности, в вариантах осуществления на Фиг.1D-1E слой(и) 5, блокирующий(е) ионы, расположен(ы) на внешнем слое одной стороны и/или другой стороны токосъемника, а в вариантах осуществления на Фиг.1G-1I слой(и) 5, блокирующий(е) ионы, расположен(ы) между слоем 1 смолы и/или слоем 3 адгезива. Кроме того, в каждом из токосъемников на Фиг.1A-1I одна сторона, по меньшей мере, одного из контактных слоев 3 прилегает к одной стороне, по меньшей мере, одного из слоев 1 смолы. В вариантах осуществления, показанных на Фиг.1, слои 3 адгезива имеют более низкую температуру плавления, чем слои 1 смолы. Однако токосъемник в соответствии с настоящим изобретением не ограничивается единственно такими вариантами осуществления.

Слои 1 смолы выполнены, например, из смолы, которая получена добавлением углеродной сажи Ketjen Black (торговое название) к полиэтилену в качестве электропроводного наполнителя. Слои 3 адгезива выполнены, например, из адгезива, содержащего углеродные частицы, служащие в качестве электропроводного наполнителя, и термически расширяющиеся микрокапсулы, содержащие гексан в качестве расширяющегося материала в оболочке из поливинилхлоридного геля. Вышеупомянутые термически расширяющиеся микрокапсулы варианта осуществления соответствуют расширяющейся секции в настоящем изобретении. Соответственно, можно сказать, что слой 3 адгезива является расширяющейся секцией токосъемника. Также можно сказать, что слой 1 смолы является расширяющейся секцией токосъемника. Дополнительно, слой 3 адгезива может также рассматриваться как часть расширяющейся секции токосъемника, поскольку слой 3 адгезива является электропроводящим. Слой 5, блокирующий ионы, выполнен, например, из медной фольги.

В термически расширяющихся микрокапсулах, содержащихся в слое 3 адгезива токосъемника, в соответствии с вариантом осуществления, показанном на Фиг.1, когда температура возрастает, расширяющийся материал, заключенный в гель, испаряется и расширяется. Соответственно, когда температура токосъемника повышается до заданной температуры или выше, слой 3 адгезива расширяется в направлении толщины (направлении пакетирования) токосъемника. В результате электрическое сопротивление возрастает в направлении толщины токосъемника, и величина электрического тока, протекающего в этом направлении, уменьшается.

В предпочтительном варианте осуществления, когда температура возрастает, слой 3 адгезива плавится, и токосъемник становится разделенным. Также и при этом электрическое сопротивление в направлении толщины токосъемника может увеличиваться, так что величина электрического тока, протекающего в этом направлении, уменьшается. Затем, если температура повышается далее, слои 1 смолы будут также плавиться. Когда это происходит, поверхность слоев активного материала, сформированных на поверхностях токосъемника, покрывается смолой, составляющей расплавленные слои 1 смолы. В результате, экзотермическая реакция между слоями активного материала и диэлектриком может быть подавлена.

Составные части токосъемника этого варианта осуществления будут теперь разъяснены подробно.

Наряду с тем, что электропроводящий слой 1 смолы непременно функционирует в качестве среды для перемещения электронов, он может также вносить вклад в уменьшение веса токосъемника. Слой 1 смолы выполнен из макромолекулярного базового материала и может включать электропроводный наполнитель и другие материалы, если это необходимо.

Для смолы, используемой в качестве базового материала, может быть использован без ограничения любой известный непроводящий макромолекулярный материал или электропроводящий макромолекулярный материал. Предпочтительные непроводящие макромолекулярные материалы включают в себя, например, полиэтилен (PE) (полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LDPE)), полипропилен (PP), полиэтилентерефталат (PET), полибутилентерефталат (PBT), полиэфирнитрил (PEN), полиимид (PI), полиамид-имид (PAI), полиамид (PA), политетрафторэтилен (PTFE), стирол-бутадиеновый каучук (SBR), полиакрилонитрил (PAN), полиметилакрилат (PMA), полиметилметакрилат (PMMA), поливинилхлорид (PVC), поливинилидендифторид (PVdF), полистирол (PS), кремнийорганическую смолу, целлюлозу и эпоксидную смолу. Такой непроводящий макромолекулярный материал может иметь продолжительный срок службы при воздействии напряжения и высокую устойчивостью к воздействию растворителей. Примеры предпочтительных электропроводящих макромолекулярных материалов включают в себя, например, полианилин, полипиррол, политиофен, полиацетилен, полипарафенилен, полифенилен-винилен, полиакрилонитрил и полиоксидиазол. Поскольку такой электропроводный макромолекулярный материал обладает достаточной электрической проводимостью без добавления электропроводного наполнителя, он является выгодным с точки зрения упрощения процесса изготовления и уменьшения веса токосъемника.

Токосъемник этого варианта осуществления может включать в себя один или два или же более слоев 1 смолы, и, по меньшей мере, один из слоев 1 смолы предпочтительно содержит термопластичный макромолекулярный материал, который плавится при нагревании. Если, по меньшей мере, один из слоев 1 смолы содержит термопластичный макромолекулярный материал, тогда, когда температура внутри батареи повышается, этот слой 1 смолы будет плавиться, и слои активного материала, сформированные на поверхностях токосъемника, будут покрыты расплавленной смолой. В результате, экзотермическая реакция между слоями активного материала и электролитом может быть подавлена, и повышение температуры батареи может сдерживаться, что является предпочтительным.

Подходящий непроводящий макромолекулярный материал или электропроводящий материал может быть выбран специалистом в данной области техники, принимая во внимание температуру, при которой двухполюсная аккумуляторная батарея будет использоваться. Также допустимо применение лишь одного типа макромолекулярного материала или применение смеси из объединенных двух или более типов макромолекулярного материала. Кроме того, когда токосъемник включает в себя два слоя 1 смолы или более, допустимо применение разного макромолекулярного материала в каждом из слоев 1 смолы.

Электропроводный наполнитель может быть добавлен к электропроводящему макромолекулярному материалу или непроводящему макромолекулярному материалу в случае необходимости. В частности, если смола, служащая в качестве базового материала токосъемника, выполнена единственно из непроводящего макромолекулярного материала, тогда она, по сути, нуждается в добавлении электропроводного наполнителя, чтобы придать смоле способность к электрической проводимости. Может быть использован любой электропроводный наполнитель без особых ограничений, при условии, что он является веществом, обладающим способностью к электрической проводимости. Например, металл или электропроводящий углерод могут быть указаны в качестве материалов, обладающих высокой электрической проводимостью, продолжительным срок службы при воздействии напряжения и способностью к блокированию ионов лития.

Отсутствуют особые ограничения в отношении металла, однако предпочтительным является применение одного металла, сплава металлов или оксида металла, выбранного из группы, состоящей из Ni, Ti, Al, Cu, Pt, Fe, Cr, Sn, Zn, In, Sb и K. Эти металлы обладают устойчивостью к электрическому потенциалу на положительном электроде или отрицательном электроде, сформированном на поверхности токосъемника. Среди них предпочтительным является выбор сплава, содержащего, по меньшей мере, один металл, выбранный из группы, состоящей из Ni, Ti, Al, Cu, Pt, Fe, и Cr.

Более конкретно, в качестве примера могут быть приведены такие сплавы, как нержавеющая сталь (SUS), инконель (зарегистрированное торговое название), хастелой (зарегистрированное торговое название) и другие сплавы на основе Fe-Cr и Ni-Cr. Посредством применения этих сплавов может быть достигнута повышенная устойчивость к воздействию напряжения.

Отсутствуют особые ограничения в отношении электропроводящего углерода, однако предпочтительным является выбор, по меньшей мере, одного его вида из группы, состоящей из ацетиленовой сажи, сажи Vulcan, сажи Black Pearl, углеродных нановолокон, сажи Ketjen Black, углеродных нанотрубок, углеродных нанорожков, углеродных наношариков и фуллеренов. Эти электропроводящие углероды имеют очень широкий диапазон электрических потенциалов, стабильны в широком интервале по отношению, как к потенциалу положительного электрода, так и к потенциалу отрицательного электрода и обладают высокой электрической проводимостью. Также, поскольку их плотность меньше, чем у электропроводного наполнителя, содержащего вышеупомянутые металлы, то вес токосъемника может быть уменьшен. При этом, что касается этих электропроводных наполнителей, выполненных из металла или электропроводящего углерода, то возможно применение лишь одного их вида или же применение комбинации двух или более видов. Кроме того, когда токосъемник включает два слоя 1 смолы или более, допустимо применение разного электропроводного наполнителя в каждом из слоев 1 смолы.

Отсутствуют особые ограничения в отношении размера электропроводного наполнителя; различные размеры наполнителя могут быть использованы в зависимости от толщины и размера слоя 1 смолы и формы электропроводного наполнителя. В качестве примера, если электропроводный наполнитель имеет форму частиц, то средний диаметр частиц предпочтительно составляет от 0,1 до 10 мкм, с точки зрения облегчения формирования слоя 1 смолы. В этом описании изобретения «диаметр частицы» означает наибольшее расстояние L среди кратчайших расстояний между любыми двумя точками на контуре электропроводного наполнителя. Используемое значение «среднего размера частиц» вычисляется как среднее значение диаметра частиц, наблюдаемых в нескольких и до нескольких десятков полей зрения при применении сканирующего электронного микроскопа (SEM) или просвечивающего электронного микроскопа (ТЕМ). Диаметр частицы и средний диаметр частиц активных веществ, поясняемых ниже, может быть определен таким же самым образом.

Отсутствуют особые ограничения в отношении количества электропроводного наполнителя, содержащегося в слое 1 смолы. Если смола содержит электропроводящий макромолекулярный материал и может быть обеспечена достаточная электрическая проводимость, то может отсутствовать необходимость в добавлении электропроводного наполнителя. Однако, если смола выполнена из непроводящего макромолекулярного материала, тогда добавление электропроводного наполнителя необходимо, чтобы придать способность к электрической проводимости. В таком случае содержание электропроводного наполнителя по отношению к общей массе непроводящего макромолекулярного материала предпочтительно составляет от 5 до 35 масс.%, более предпочтительно от 5 до 25 масс.% и еще более предпочтительно от 5 до 15 масс.%. Посредством добавления такого количества электропроводного наполнителя к смоле увеличение массы слоя 1 смолы может быть сдержано, и достаточная электрическая проводимость может быть придана непроводящему макромолекулярному материалу.

Отсутствуют особые ограничения в отношении формы электропроводного наполнителя, и такие известные формы как частицы, волокна, пластинки, агломераты, тканеобразные и сеткообразные формы могут быть выбраны как подходящие. Например, если желательно придать способность к электрической проводимости поперек широкой области в смоле, тогда предпочтительно использовать электропроводный наполнитель, который является частицами.

В то же время, если желательно увеличить электрическую проводимость в определенном направлении внутри смолы, тогда предпочтительно использовать электропроводный наполнитель, который является волокнами или имеет другую форму, которая имеет фиксированную направленность.

Толщина электропроводящего слоя 1 смолы предпочтительно является небольшой, для того, чтобы уменьшить вес и, тем самым, увеличить удельную выходную мощность батареи. Более конкретно, толщина одного электропроводящего слоя 1 смолы предпочтительно составляет от 0,1 до 200 мкм, более предпочтительно от 5 до 150 мкм и еще более предпочтительно от 10 до 100 мкм.

Электропроводящий слой 3 адгезива функционирует, чтобы склеивать составные части (слои), содержащиеся в токосъемнике, вместе или склеивать вместе токосъемник и слои активного материала, сформированные на поверхностях токосъемника. Кроме того, слой 3 адгезива в соответствии с этим вариантом осуществления функционирует, чтобы расширяться в направлении пакетирования токосъемника при температуре ниже температуры плавления самого слоя адгезива. Более того, в этом описании термин «расширяется» означает, что толщина слоя адгезива в направлении толщины (направлении пакетирования) становится больше в 1,05 раза или более при 25°C.

Отсутствуют особые ограничения в отношении материала, составляющего слой адгезива, при условии, что материалы функционируют в качестве адгезива и расширяются в направлении толщины (направлении пакетирования) при повышении температуры; известные материалы могут быть использованы как подходящие. Например, для того, чтобы придать способность к расширению, предпочтительно, чтобы слой 3 адгезива содержал термически расширяющиеся микрокапсулы, содержащие расширяющийся материал, заключенный в гель, содержащий в себе термопластичный макромолекулярный материал. Когда температура повышается, расширяющийся материал термически расширяющихся микрокапсул испаряется и расширяет гель. Соответственно, слой 3 адгезива может быть расширен в направлении толщины (направлении пакетирования).

Отсутствуют особые ограничения в отношении термопластичного макромолекулярного материала, содержащегося в геле термически расширяющихся микрокапсул, однако необходимо, чтобы термопластичный макромолекулярный материал плавился перед (т.е. при более низкой температуре) тем, как другие составные части батареи (базовые материалы слоя 1 смолы и слоя 3 адгезива) подвергаются термическому разложению, когда температура двухполюсной аккумуляторной батареи повышается. Термопластичный макромолекулярный материал, составляющий гель термически расширяющихся микрокапсул, может быть выбран, принимая во внимание эту потребность. В качестве примеров могут быть приведены полиэтилен, полипропилен, поливиниловый спирт, поливинилацеталь, поливинилацетат, поливинилхлорид, акриловая смола, хлоропреновый каучук, нитриловый каучук, стирол-бутадиеновый каучук (SBR), бутиловый каучук и силиконовый каучук, а также другие эластомеры. Среди этих термопластичных макромолекулярных материалов предпочтительными являются те, что включают в себя полиэтилен или полипропилен.

Отсутствуют особые ограничения в отношении расширяющегося материала, заключенного внутри геля термически расширяющихся микрокапсул, при условии, что он может испаряться, когда температура повышается, и вызывать расширение геля; подходящий расширяющийся материал может быть выбран специалистом в данной области техники на основании температуры, при которой батарея будет использоваться. В этом варианте осуществления, поскольку расширяющийся материал испаряется и расширяет гель перед тем, как гель микрокапсул плавится, слой 3 адгезива может быть расширен в направлении толщины (направлении пакетирования), как было разъяснено выше. Следовательно, в этом варианте осуществления необходимо, чтобы температура кипения расширяющегося материала была ниже, чем температура кипения термопластичного макромолекулярного материала, составляющего гель. Соответственно, вид расширяющегося материала может быть выбран, принимая во внимание вид материала, используемого в геле (в особенности, температуру плавления материала). В качестве примера расширяющегося материала может быть приведен циклический или линейный жидкий углеводород (например, гексан), однако данное изобретение не ограничивается таким материалом. Имеющиеся ноу-хау могут рассматриваться как подходящие.

В дополнение к вышеупомянутым термически расширяющимся микрокапсулам, возможно добавление другого термопластичного макромолекулярного материала или электропроводного наполнителя к слою 3 адгезива. Вышеупомянутые термопластичные макромолекулярные материалы, которые могут быть включены в слой 1 смолы или гель термически расширяющихся микрокапсул, могут быть использованы как подходящие в качестве другого термопластичного макромолекулярного материала. Также, вышеупомянутые электропроводные наполнители, которые могут быть включены в слой 1 смолы, могут быть использованы как подходящие в качестве электропроводного наполнителя. Поэтому подробное пояснение в отношении этих конкретных материалов опущено.

Как было разъяснено выше, слой 3 адгезива расширяется в направлении пакетирования токосъемника при температуре ниже, чем температура плавления самого слоя адгезива. Соответственно, когда температура токосъемника повышается до заданной температуры или выше, слой 3 адгезива расширяется в направлении толщины (направлении пакетирования) токосъемника. В результате электрическое сопротивление в направлении толщины токосъемника увеличивается, и величина электрического тока, протекающего в этом направлении, уменьшается. В этом описании, термин «температура плавления слоя адгезива» означает температуру плавления материала, составляющего слой 3 адгезива. Если слой 3 адгезива содержит два материала или более, то наименьшая температура среди температур плавления материалов рассматривается как температура плавления слоя 3 адгезива.

Наряду с тем, что температура, при которой слой 3 адгезива расширяется в направлении пакетирования, предпочтительно ниже, чем температура плавления адгезионного слоя, она более предпочтительно, по меньшей мере, на 10°C ниже, чем температура плавления слоя 3 адгезива, даже более предпочтительно, по меньшей мере, на 20°C ниже, еще более предпочтительно, по меньшей мере, на 30°C ниже, особенно предпочтительно, по меньшей мере, на 40°C ниже и наиболее предпочтительно, по меньшей мере, на 50°C ниже. Когда температура, при которой слой 3 адгезива расширяется, является такой температурой, слой 3 адгезива будет плавиться после достаточного расширения в направлении толщины (направлении пакетирования), и, соответственно, электрическое сопротивление токосъемника может быть увеличено более надежным образом.

Кроме того, температура плавления слоя 3 адгезива в этом варианте осуществления предпочтительно ниже, чем температура плавления рассмотренного выше слоя 1 смолы. Следовательно, плавление слоя 1 смолы происходит после того, как слой 3 адгезива был расширен в направлении толщины (направлении пакетирования) и расплавлен. В результате, расплавленная смола может быть перемещена к поверхностям токосъемника, и слои активного материала, сформированные на поверхностях токосъемника, могут быть покрыты расплавленной смолой. В этом описании, термин «температура плавления слоя смолы» означает температуру плавления макромолекулярного материала, составляющего слой 1 смолы. Если слой 1 смолы содержит два макромолекулярных материала или более, то наименьшая температура среди температур плавления макромолекулярных материалов рассматривается как температура плавления слоя 1 смолы.

Отсутствуют ограничения в отношении толщины слоя 3 адгезива, однако толщина одного слоя предпочтительно составляет от 0,5 до 10 мкм, более предпочтительно от 1 до 5 мкм и еще более предпочтительно от 1 до 3 мкм. Когда слой 3 адгезива имеет такую толщину, может в достаточной степени проявляться эффект подавления вышеупомянутого возрастания температуры батареи.

Отсутствуют особые ограничения в отношении способа изготовления слоя 3 адгезива; имеющиеся ноу-хау могут быть использованы как подходящие. В качестве примера, составные части, содержащиеся в слое 3 адгезива, которые разъяснены выше, могут быть диспергированы в растворителе, чтобы образовать суспензию, и суспензия может быть нанесена в виде покрытия на поверхность слоя 1 смолы и высушена для получения слоя адгезива.

Другое преимущество заключается в том, что каждый из слоев токосъемника, склеенный слоем 3 адгезива, может быть легко использован повторно посредством удаления слоя 3 адгезива.

Слой 5, блокирующий ионы, обладает способностью к электрической проводимости и имеет назначение, выражающееся в предотвращении переноса ионов внутри токосъемника (служит в качестве разделительной стенки (барьера)). Следовательно, может быть предотвращено ухудшение свойств токосъемника, и срок службы батареи может быть увеличен.

В качестве примера материала, используемого в слое 5, блокирующем ионы, может быть указан, по меньшей мере, один, выбранный из группы, состоящей из меди; алюминия; железа; хрома; никеля; титана; ванадия; молибдена; ниобия; сплавов, карбидов, нитридов и оксидов этих металлов; алмазоподобный углерод (DLC) и стекловидный углерод. Среди них предпочтительно применение, по меньшей мере, одного материала, выбранного из группы, состоящей из меди, алюминия и алмазоподобного углерода, с точки зрения устойчивости к электрическому потенциалу, малого веса и низкой стоимости.

Толщина слоя 5, блокирующего ионы, должна быть установлена таким образом, чтобы проявлялась его функция предотвращения переноса ионов внутри токосъемника. Более конкретно, толщина слоя 5, блокирующего ионы, предпочтительно составляет от 0,001 до 50 мкм. Если имеется несколько слоев 5, блокирующих ионы, то предпочтительно, по меньшей мере, одна из толщин находится в вышеуказанном интервале, и более предпочтительно толщины всех слоев 5, блокирующих ионы, находятся в вышеуказанном интервале.

В отношении числа слоев 5, блокирующих ионы, которые расположены в токосъемнике, допустим как один слой, так и два слоя или более. Отсутствуют особые ограничения в отношении положения, в котором расположен любой слой 5, блокирующий ионы; допустимо предоставление его в качестве внешнего слоя токосъемника, и предоставление его на внутренней стороне слоя 1 смолы или слоя 3 адгезива также допустимо.

В предпочтительном варианте осуществления одна поверхность слоя 3 адгезива и одна поверхность слоя 5, блокирующего ионы, расположены при прилегании одной к другой, как в вариантах осуществления на Фиг.1D-1I. В более предпочтительном варианте осуществления, как в вариантах осуществления на Фиг.1G-1I, токосъемник включает в себя два слоя 1 смолы, и два слоя 1 смолы расположены таким образом, что заключают между собой блок из слоя адгезива/слоя, блокирующего ионы, в котором одна поверхность слоя 3 адгезива и одна поверхность слоя 5, блокирующего ионы, прилегают одна к другой. Другими словами, в отношении блока из слоя адгезива/слоя, блокирующего ионы, один из двух слоев 1 смолы расположен на другой поверхности слоя 5, блокирующего ионы, и один расположен на другой поверхности слоя 3 адгезива. При такой компоновке, поскольку слой 5, блокирующий ионы, и поверхность раздела токосъемника, которая создается вследствие расширения и плавления слоя 3 адгезива, препятствуют перемещению смолы от расплавленных слоев 1 смолы, расплавленная смола может более простым образом перемещаться к поверхностям токосъемника. Соответственно, смола расплавленного слоя 1 смолы более простым образом покрывает слои активного материала. В результате, площадь поверхности слоев активного материала, где происходят экзотермические реакции с электролитом, становится меньше, и увеличение температуры батареи может подавляться эффективным образом.

Обычный токосъемник, включающий в себя слой, блокирующий ионы, имеет проблему, заключающуюся в том, что когда происходит внутреннее короткое замыкание, электрический ток легко концентрируется из-за слоя, блокирующего ионы, и батарея выделяет большое количество тепла. Однако в случае токосъемника в соответствии с этим вариантом осуществления, даже если токосъемник включает в себя слой, блокирующий ионы, возможно подавлять эффективным образом повышение температуры батареи.

Фиг.2 изображает вид поперечного сечения, представляющий упрощенным образом структуру в целом двухполюсной аккумуляторной батареи согласно одному варианту осуществления настоящего изобретения. Двухполюсная аккумуляторная батарея 10 согласно этому варианту осуществления, показанная на Фиг.2, имеет структуру, в которой по существу прямоугольный элемент 21, генерирующий электрическую энергию, в котором фактически протекает реакция зарядки/разрядки, размещен внутри ламинированной пленки 29, служащей в качестве материала внешнего корпуса батареи.

Как показано на Фиг.2, элемент 21, генерирующий электрическую энергию, двухполюсной аккумуляторной батареи 10 согласно этому варианту осуществления имеет множество двухполюсных электродов 23, каждый из которых имеет слой 13 активного материала положительного электрода, электрически соединенный с одной поверхностью токосъемника 11, и слой 15 активного материала отрицательного электрода, электрически соединенный с поверхностью токосъемника 11 на противоположной стороне. Двухполюсные электроды 23 объединены в виде пакета с электролитными слоями 17 между ними, чтобы сформировать элемент 21, генерирующий электрическую энергию. Каждый из электролитных слоев 17 содержит электролит, поддерживаемый на расположенном в планарном направлении центральном участке разъединителя, служащего в качестве основы. Двухполюсные электроды 23 и электролитные слои 17 объединены в виде пакета поочередно таким образом, что слой 13 активного материала положительного электрода одного двухполюсного электрода 23 обращен к слою 15 активного материала положительного электрода другого двухполюсного электрода 23, прилегающего к первому двухполюсному электроду 23 через электролитный слой 17. А именно, каждый из электролитных слоев 17 заключен между слоем 13 активного материала положительного электрода одного двухполюсного электрода 23 и слоем 15 активного материала положительного электрода другого двухполюсного электрода 23, прилегающего к первому двухполюсному электроду 23. Кроме того, двухполюсная аккумуляторная батарея 10 этого варианта осуществления включает в себя токосъемники в соответствии с ранее разъясненным вариантом осуществления в качестве токосъемников 11. Таким образом, увеличение температуры двухполюсной аккумуляторной батареи может эффективным образом подавляться.

Слой 13 активного материала положительного электрода, электролитный слой 17 и слой 15 активного материала отрицательного электрода, прилегающие один к другому, составляют слой 19 одной единичной ячейки. Двухполюсная аккумуляторная батарея 10, можно сказать, имеет структуру, содержащую множество слоев 19 единичных ячеек, расположенных в виде пакета один на другом. Слой 13 активного материала положительного электрода сформирован лишь на одной стороне токосъемника 11a внешнего слоя со стороны положительного электрода, который расположен во внешнем слое элемента 21, генерирующего электрическую энергию. Слой 15 активного материала отрицательного электрода сформирован лишь на одной стороне токосъемника 11b внешнего слоя со стороны отрицательного электрода, который расположен во внешнем слое элемента 21, генерирующего электрическую энергию. Однако также допустимо для слоев 13 активного материала положительного электрода, когда они сформированы на обеих поверхностях токосъемника 11a внешнего слоя со стороны положительного электрода. Аналогичным образом, допустимо для слоев 15 активного материала отрицательного электрода, когда они сформированы на обеих поверхностях токосъемника 11b внешнего слоя со стороны отрицательного электрода.

Кроме того, в двухполюсной аккумуляторной батарее 10, показанной на Фиг.2, токосъемная пластина 25 положительного электрода расположена при тесном прилегании к токосъемнику 11a внешнего слоя со стороны положительного электрода и проходит таким образом, что выведена из ламинированной пленки 29, служащей в качестве материала внешней упаковки батареи. При этом токосъемная пластина 27 отрицательного электрода расположена при тесном прилегании к токосъемнику 11b внешнего слоя со стороны отрицательного электрода и, сходным образом, проходит таким образом, что выведена из ламинированной пленки 29, служащей в качестве материала внешней упаковки батареи.

В двухполюсной аккумуляторной батарее 10, показанной на Фиг.2, внешний периферийный участок каждого из слоев 19 единичных ячеек уплотнен посредством сплавления с участком периферийной кромки токосъемников 11 и участком периферийной кромки разделителей в электролитных слоях 17. С помощью такого средства уплотнения возможно предотвращение жидкостного соединения, в случае которого раствор электролита вытекает из слоя единичной ячейки 19 и контактирует с раствором электролита другого слоя единичной ячейки 19. Также возможно предотвращение контакта между соседними токосъемниками 11 внутри батареи и коротких замыканий, вызванных небольшими отклонениями конечных участков слоев 19 единичных ячеек в элементах 21, генерирующих электрическую энергию. Соответственно, с помощью средства уплотнения этого варианта осуществления возможно предоставление высококачественной двухполюсной аккумуляторной батареи 10, которая обеспечивает долговременную надежность и безопасность.

Число пакетированных слоев 19 единичных ячеек устанавливается в соответствии с требуемым напряжением. Для двухполюсной аккумуляторной батареи 10 также допустимо уменьшение числа пакетированных слоев 19 единичных ячеек при условии, что может быть обеспечена достаточная выходная мощность, даже если батарея была сделана такой тонкой, насколько это возможно. В случае двухполюсной аккумуляторной батареи 10, для того, чтобы предотвратить ухудшение качества окружающей среды и механические удары от внешних источников во время применения, лучше принять структуру, в которой элемент 21, генерирующий электрическую энергию, подвергнут вакуумному уплотнению в ламинированной пленке 29, служащей в качестве материала внешней упаковки батареи, и токосъемная пластина 25 положительного электрода и токосъемная пластина 27 отрицательного электрода выходят наружу из ламинированной пленки 29.

Двухполюсный электрод имеет токосъемник и слои активного материала, сформированные на поверхностях токосъемника. Более конкретно, активное вещество положительного электрода сформировано на одной поверхности токосъемника и активное вещество отрицательного электрода сформировано на другой поверхности. Слои активного материала содержат активное вещество положительного электрода или активное вещество отрицательного электрода и, если это необходимо, содержат другие добавки. Посредством применения токосъемника, объясненного выше, двухполюсный электрод этого варианта осуществления может эффективным образом подавлять повышение температуры батареи.

Слой активного материала положительного электрода содержит активное вещество положительного электрода. Активное вещество положительного электрода имеет такой состав, что оно поглощает ионы во время разрядки и высвобождает ионы во время зарядки. Сложный оксид лития-переходного металла, содержащий сложный оксид лития и переходного металла, может быть приведен в качестве предпочтительного примера. Более конкретно, возможно применение таких веществ как LiCoO2 и других сложных оксидов Li и Co, LiNiO2 и других сложных оксидов Li и Ni, шпинели LiMn2O4 и других сложных оксидов Li и Mn, LiFeO2 и других сложных оксидов Li и Fe и любого из этих веществ, в которых участок переходного металла заменен другим элементом. Эти сложные оксиды лития-переходного металла являются недорогими материалами, обладающими высокими реакционной способностью и способностью выдерживать периодически повторяющиеся воздействия. В результате, батарея, обладающая превосходными выходными характеристиками, может быть изготовлена посредством применения этих материалов в электроде. Другие вещества, которые могут быть использованы в качестве активного вещества положительного электрода, включают в себя LiFePO4 и другие фосфаты и сульфаты переходного металла и лития; V2O5, MnO2, TiS2, MoS2, MoO3 и другие оксиды и сульфиды переходного металла; PbO2; AgO; NiOOH. Допустимо применение лишь одного из активных веществ положительного электрода, представленных выше, или же применение смеси двух или более веществ.

Отсутствуют особые ограничения в отношении среднего диаметра частиц активного вещества положительного электрода, однако размер от 1 до 100 мкм является предпочтительным и от 1 до 20 мкм более предпочтительным с точки зрения срока службы при циклической эксплуатации, реакционной способности и высокой емкости активного вещества положительного электрода. Если средний диаметр частиц находится в таком интервале, то увеличение внутреннего сопротивления аккумуляторной батареи может подавляться, когда происходит зарядка/разрядка при условиях высокой выходной мощности, и достаточный ток может быть извлечен из батареи. Если активное вещество положительного электрода является вторичными частицами, то предпочтительно, чтобы средний диаметр первичных частиц, составляющих вторичные частицы, находился в интервале от 10 нм до 1 мкм, однако этот вариант осуществления необязательно ограничивается вышеупомянутым интервалом. Это зависит от способа изготовления, однако, излишне указывать, что допустимо, если активное вещество положительного электрода является флокулированным или агрегированным и не находится в форме вторичных частиц. Диаметр частиц такого активного вещества положительного электрода и размер первичных частиц может представлять собой срединный диаметр, полученный при применении метода дифракции лазерного излучения. Форма получаемого активного вещества положительного электрода будет различаться в зависимости от вида и способа изготовления. Примеры включают в себя сферическую форму (порошок), в виде пластинок, игольчатую форму, стержнеобразную и в виде кубиков, однако форма не ограничивается этими примерами. Любая форма может быть использована без труда. Предпочтительно для оптимальной формы, чтобы она подходила для улучшения характеристик зарядки/разрядки и других характеристик батареи.

Слой активного материала отрицательного электрода содержит активное вещество отрицательного электрода. Активное вещество отрицательного электрода имеет такой состав, что оно может высвобождать ионы во время разрядки и поглощать ионы во время зарядки. Отсутствуют особые ограничения в отношении активного вещества отрицательного электрода при условии, что оно может обратимым образом поглощать и высвобождать литий. Предпочтительные примеры активного вещества отрицательного электрода включают в себя такие металлы, как Si и Sn; такие оксиды металлов, как TiO, Ti2O3, TiO2, SiO2, SiO, и SnO2; такие сложные оксиды лития и переходного металла, как Li4/3Ti5/3O4 и Li7MnN; сплавы на базе Li-Pb; сплавы на базе Li-Al; Li; и такие углеродные материалы, как природный графит, искусственный графит, углеродная сажа, активированный углерод, углеродные волокна, кокс, мягкий углерод и твердый углерод. Активный материал отрицательного электрода предпочтительно включает в себя элемент, который образует сплав с литием. Посредством использования элемента, который образует сплав с литием, возможно получение батареи высокой емкости, обладающей превосходными выходными характеристиками и увеличенной плотностью энергии по сравнению с той, что может быть получена при использовании обычного материала на базе углерода. Допустимо применение лишь одного из активных веществ отрицательного электрода, представленных выше, или же применение смеси двух или более веществ.

Могут быть приведены следующие конкретные примеры элементов, которые образуют сплав с литием, хотя и без ограничения ими: Si, Ge, Sn, Pb, Al, In, Zn, H, Ca, Sr, Ba, Ru, Rh, Ir, Pd, Pt, Ag, Au, Cd, Hg, Ga, Tl, C, N, Sb, Bi, O, S, Se, Те и Cl. Среди них, с точки зрения конфигурирования батареи с высокой емкостью и плотностью энергии, предпочтительно включать по меньшей мере один элемент, выбранный из группы, состоящей из углеродного материала и/или Si, Ge, Sn, Pb, Al, In и Zn и особенно предпочтительно включать в качестве элемента углеродный материал, Si или Sn. Допустимо использование одного из них в единственном числе или двух или более элементов совместно.

Отсутствуют особые ограничения в отношении диаметра и формы частиц активного вещества отрицательного электрода, и подробное пояснение здесь опущено, поскольку могут быть применены такие же формы, что и в случае поясненного выше активного вещества положительного электрода.

При необходимости, допустимо включение других веществ в слои активного материала. Например, может быть включен агент, способствующий увеличению проводимости, или связующее вещество. Кроме того, если включен полимер с ионной проводимостью, то допустимо включение инициатора полимеризации, чтобы полимеризовать полимер.

Агент, способствующий проводимости, представляет собой добавку, примешиваемую для увеличения электрической проводимости слоя активного материала. В качестве примеров агентов, способствующих проводимости, могут быть приведены ацетиленовая сажа, углеродная сажа, Ketjen Black, графит и другие углеродные порошки, углеродные волокна, полученные осаждением из газовой фазы (VGCF, зарегистрированное торговое название), и различные другие углеродные волокна и расширенный углерод. Однако излишне указывать, что агент, способствующий проводимости, не ограничивается этими материалами.

Связующее вещество на базе поливинилидендифторида (PVdF), полиимида, политетрафторэтилена (PTFE), стирол-бутадиенового каучука (SBR) и синтетического каучука могут быть приведены в качестве связующих веществ. Однако излишне указывать, что связующее вещество не ограничивается этими материалами. Кроме того, отсутствует необходимость в применении связующего вещества, когда связующее вещество и матричный полимер, используемый в качестве гелевого диэлектрика, являются одним и тем же материалом.

Отсутствуют особые ограничения в отношении долей содержания компонентов в слоях активного материала. Соотношения содержания компонентов могут быть отрегулированы при обращении к имеющимся ноу-хау в отношении литий-ионных аккумуляторных батарей как подходящих для этой цели. Отсутствуют особые ограничения в отношении толщины слоев активного материала, и возможно обращение к имеющимся ноу-хау в отношении литий-ионных аккумуляторных батарей как подходящих для этой цели. В качестве примера, толщина слоев активного материала предпочтительно составляет от 10 до 100 мкм и более предпочтительно от 20 до 50 мкм. Если слой активного материала составляет по меньшей мере 10 мкм, то может быть обеспечена достаточная емкость батареи. При этом, если слой активного материала не превышает примерно 100 мкм, тогда возможно подавление возникновения проблемы с увеличением внутреннего сопротивления вследствие того, что ионам лития становится труднее диффундировать в более глубокие участки электрода (со стороны токосъемника).

Отсутствуют особые ограничения в отношении способа формирования слоя активного материала положительного электрода (или слоя активного материала отрицательного электрода) на поверхности токосъемника, и известные способы могут быть использованы аналогичным образом. Например, как было разъяснено выше, суспензия вещества положительного электрода (или суспензия вещества отрицательного электрода) может быть приготовлена диспергированием или растворением активного вещества положительного электрода (или активного вещества отрицательного электрода) - так же как, в случае необходимости, соль электролита для увеличения ионной проводимости, агент, способствующий проводимости, для увеличения электронной проводимости, и связующее вещество - в подходящем растворителе. Слой активного материала положительного электрода (или слой активного материала отрицательного электрода) формируется на токосъемнике посредством нанесения покрытия из суспензии на токосъемник и прессования суспензии после того, как она была высушена и растворитель удален. Отсутствуют особые ограничения в отношении растворителя, и могут быть использованы N-метил-2-пирролидон (NMP), диметилформамид, диметилацетамид, метилформамид, циклогексан и гексан. Если поливинилидендифторид (PVdF) используется в качестве связующего вещества, тогда допустимо применение NMP в качестве растворителя.

В способе, поясненном выше, суспензия активного вещества положительного электрода (или суспензия активного вещества отрицательного электрода) наносится в виде покрытия на токосъемник и прессуется после того, как она была высушена. Посредством регулирования условий прессования можно управлять коэффициентом пористости слоя активного материала положительного электрода (или слоя активного материала отрицательного электрода).

Отсутствуют особые ограничения в отношении конкретных средств и условий прессования, используемых в процессе прессования, и они могут быть отрегулированы подходящим образом, с тем, чтобы коэффициент пористости слоя материала положительного электрода (или слоя материала отрицательного электрода), полученного после процесса прессования, мог быть установлен при желательной величине. В качестве примеров конкретной формы выполнения процесса прессования могут быть приведены пресс для горячего прессования и пресс-машина с каландровыми валками. Отсутствуют особые ограничения в отношении условий прессования (температуры, давления и т.п.) и имеющиеся ноу-хау могут рассматриваться как подходящие.

Электролитные слои функционируют в качестве среды, через которую ионы лития перемещаются между электродами. Отсутствуют особые ограничения в отношении электролита, из которого выполнен электролитный слой; жидкий электролит или такой полимерный электролит как макромолекулярный гелевый электролит или макромолекулярный твердотельный электролит могут быть использованы как подходящие.

Жидкий электролит представляет собой растворитель, в котором соль лития растворена в качестве фонового электролита. Могут быть приведены следующие примеры растворителей: диметилкарбонат (DMC), диэтилкарбонат (DEC), дипропилкарбонат (DPC), этилметилкарбонат (EMC), метилпропионат (MP), метилацетат (MA), метилформиат (MF), 4-метилдиоксолан (4MeDOL), диоксолан (DOL), 2-метилтатрагидрофуран (2MeTHF), тетрагидрофуран (THF), диметоксиэтан (DME), этиленкарбонат (EC), пропиленкарбонат (PC), бутиленкарбонат (ВС) и γ-бутиролактон (GBL). Допустимо применение одного из этих растворителей или применение смеси из двух или более растворителей.

Также, наряду с тем, что отсутствуют особые ограничения в отношении фонового электролита (соли лития), в качестве примеров можно привести фоновые электролиты, которые включают такие анионы солей неорганических кислот, как LiPF6, LiBF4, LiClO4, LiAsF6, LiTaF6, LiSbF6, LiAlCl4, Li2B10Cl10, LiI, LiBr, LiCl, LiAlCl, LiHF2 и LiSCN, и такие анионы солей органических кислот, как LiCF3SO3, Li(CF3SO2)N, LiBOB (бисоксидоборат лития), LiBETI (бис(перфторалкилэтиленсульфонилимид) лития) и Li(C2F5SO2)2N. Допустимо применение лишь одной из солей электролита, представленных выше, или же применение смеси двух или более солей.

При этом макромолекулярный гелевый электролит изготавливается путем впрыска жидкого электролита, как разъяснено выше, в матричный полимер, обладающий способностью к проводимости ионов лития. Подходящие примеры матричного полимера, обладающего способностью к проводимости ионов лития, включают полимеры (PEO), имеющие полиэтиленоксид в качестве основной цепи или боковой цепи, полимеры (PPO), имеющие полипропиленоксид в качестве основной цепи или боковой цепи, полиэтиленгликоль (PEG), полиакрилонитрил (PAN), сложный эфир полиметакриловой кислоты, поливинилидендифторид (PVdF), сополимер поливинилидендифторида и гексафторпропилена (PVdF-HFP), полиакрилонитрил (PAN) и поли(метилакрилат) (PMA), поли(метилметакрилат) (PMMA). Также возможно использование смеси, модификации, производного, произвольного сополимера, чередующегося сополимера, привитого сополимера или блок-сополимера вышеупомянутых полимеров. Среди них, PEO, PPO и их сополимеры; PVdF; и PVdF-HFP являются желательными для применения. Соль лития или другая соль электролита может хорошо растворяться в таком матричном полимере.

Также, посредством образования мостиковой структуры такой матричный полимер может проявлять высокую механическую прочность.

Если электролитный слой изготовлен из жидкого электролита или гелевого электролита, тогда допустимо применение разделителя в электролитном слое. Конкретной формой разделителя, которая может быть приведена в качестве примера, является микропористая мембрана, изготовленная из таких полиолефинов, как полиэтилен и полипропилен, таких углеводородов, как поливинилиденфторид-гексафторпропилен (PVdF-HFP), или стеклянных волокон.

Макромолекулярный твердотельный электролит изготовлен растворением вышеупомянутого матричного полимера в фоновом электролите (соли лития) и не содержит органического растворителя. Соответственно, когда электролитный слой изготовлен из макромолекулярного твердотельного электролита, отсутствуют проблемы, связанные с утечкой жидкости из батареи, и надежность батареи может быть увеличена.

Также, посредством формирования мостиковой структуры матричный полимер, изготовленный из макромолекулярного гелевого электролита или макромолекулярного твердотельного электролита, может проявлять высокую механическую прочность. Для того чтобы сформировать мостиковую структуру, допустимо использование подходящего инициатора полимеризации и применение такой полимеризующей обработки, как термическая полимеризация, полимеризация ультрафиолетовым излучением, полимеризация радиоактивным излучением, или полимеризация, индуцированная электронным пучком, к полимеру, способному к полимеризации, (например, PEO или PPO), предназначенному для формирования макромолекулярного электролита. Допустимо, если вышеупомянутый электролит включается в слои активного материала электродов.

Изолирующие секции (изолирующие слои) функционируют, чтобы предотвращать контакт между токосъемниками и короткие замыкания на оконечных участках слоев единичных ячеек. Материал, используемый для изготовления изолирующих секций, должен обладать изолирующими свойствами, способностью к уплотнению с противодействием смещению твердотельного электролита и способностью к уплотнению (способности к воздухонепроницаемости) с противодействием по отношению к проникновению воды и влаги из внешнего пространства, а также теплостойкостью при температуре эксплуатации батареи. Например, может быть использована уретановая смола, эпоксидная смола, полиэтиленовая смола, полипропиленовая смола, полиимидная смола или каучук. Среди них, полиэтиленовая смола и полипропиленовая смола являются предпочтительными составляющими материалами для изолирующего слоя с точки зрения коррозионной стойкости, устойчивости к химическим воздействиям, простоты изготовления (пригодности к формированию пленки) и экономической эффективности.

В качестве материала внешней упаковки батареи, помимо использования известного металлического коробчатого корпуса, также возможно использование сумчатого корпуса, изготовленного из ламинированной пленки, которая содержит алюминий и может покрывать элемент, генерирующий электрическую энергию. В качестве ламинированной пленки может быть использована, например, ламинированная пленка, имеющая трехслойную структуру из полипропилена, алюминия и нейлона, ламинированных последовательным образом, однако ламинированная пленка не ограничивается такими пленками. В этом варианте осуществления желательно использовать ламинированную пленку, которая обладает отличными характеристиками высокой выходной мощности и охлаждения, и может быть использована подходящим образом в батарее для больших машин, таких как электрические транспортные средства (EV) и гибридные транспортные средства (HEV).

Рабочие примеры

Функциональная эффективность данного изобретения будет теперь пояснена с применением рабочих примеров и сравнительных примеров, представленных ниже. Однако технический объем данного изобретения не ограничивается рабочими примерами, представленными ниже. Двухполюсные электроды были изготовлены с использованием токосъемников, имеющих разные материалы и структуры пакетирования для слоев смолы, слоев, блокирующих ионы, и слоев адгезива. При использовании этих двухполюсных электродов были изготовлены двухполюсные аккумуляторные батареи, и внутреннее сопротивление оценивали при условиях низкой температуры и высокой температуры. Кроме того, пакетированный блок из токосъемников и слоев активного материала и электролита нагревали и оценивали количество теплоты, выделяемой вследствие экзотермической реакции между слоями активного материала и диэлектриком.

В качестве активного вещества положительного электрода была приготовлена суспензия активного вещества положительного электрода смешиванием 85 масс.% LiMn2O4, 5 масс.% ацетиленовой сажи в качестве агента, способствующего проводимости, и 10 масс.% поливинилидендифторида (PVDF) в качестве связующего вещества с N-метил-2-пропиленом (NMP) в качестве растворителя, регулирующего вязкость суспензии.

В качестве активного вещества отрицательного электрода была приготовлена суспензия активного вещества отрицательного электрода смешиванием 90 масс.% твердого углерода и 10 масс.% поливинилидендифторида (PVDF) в качестве связующего вещества с N-метил-2-пропиленом (NMP) в качестве растворителя, регулирующего вязкость суспензии.

Рабочий пример 1

В качестве слоя смолы, обладающей способностью к электрической проводимости, была приготовлена пленка толщиной 12,5 мкм, которая содержала 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. В качестве адгезива, обладающего способностью к электрической проводимости, был приготовлен адгезив A, который содержал термически расширяющиеся микрокапсулы вместе с углеродными частицами, служащими в качестве электропроводящего материала, добавляемыми в количестве 20 масс.%, и его вязкость была отрегулирована посредством ксилола. Термически расширяющиеся микрокапсулы содержат оболочки из поливинилхлорида (диаметр частиц 200 нм, температура плавления 125°C), заключающие в себе гексан в качестве расширяющегося материала. Адгезив A наносили на одну поверхность вышеупомянутого слоя смолы в виде покрытия толщиной 2 мкм и еще один слой смолы наносили поверх и склеивали с ним, с тем, чтобы изготовить токосъемник, содержащий слой смолы, слой адгезива и слой смолы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали одну поверхность полученного токосъемника, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали другую поверхность токосъемника, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая тем самым формирование двухполюсного электрода на Фиг.3A.

Рабочий пример 2

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 25 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Адгезив A наносили на одну поверхность слоя смолы в виде покрытия толщиной 2 мкм и сушили, с тем, чтобы изготовить токосъемник, содержащий слой смолы и слой адгезива.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность полученного токосъемника со стороны слоя адгезива, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность токосъемника со стороны слоя смолы, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3B.

Рабочий пример 3

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 25 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Адгезив A наносили на одну поверхность слоя смолы в виде покрытия толщиной 2 мкм и сушили, с тем, чтобы изготовить токосъемник, содержащий слой смолы и слой адгезива.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность полученного токосъемника со стороны слоя смолы, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность токосъемника со стороны слоя адгезива, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3C.

Рабочий пример 4

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 12 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на одну поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы. Адгезив A наносили на поверхность слоя смолы со стороны медной фольги в виде покрытия толщиной 1 мкм и еще один слой смолы наносили поверх и склеивали с ним, чтобы изготовить токосъемник, содержащий слой смолы, слой адгезива, слой, блокирующий ионы, слой адгезива и слой смолы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали одну поверхность полученного токосъемника, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали другую поверхность токосъемника, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3D.

Рабочий пример 5

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 12 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на одну поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы. Еще один слой смолы наносили на поверхность медной фольги полученного пакетированного блока и приклеивали его способом термокомпрессионного соединения при 60°C, изготавливая посредством этого токосъемник, содержащий слой смолы, слой адгезива, слой, блокирующий ионы, и слой смолы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность слоя смолы, примыкающего к слою адгезива полученного токосъемника, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Наряду с этим, вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность слоя смолы, примыкающего к слою, блокирующему ионы, токосъемника, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3E.

Рабочий пример 6

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 7 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на одну поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на поверхность этого пакетированного блока со стороны медной фольги и еще один слой смолы наносили поверх и склеивали с ним. При применении того же способа, что был разъяснен выше, адгезив A, медная фольга, адгезив A и слой смолы были последовательно наложены на поверхность полученного пакетированного блока со стороны слоя смолы таким образом, чтобы изготовить токосъемник, содержащий слой смолы, слой адгезива, слой, блокирующий ионы, слой адгезива, слой смолы, слой адгезива, слой, блокирующий ионы, слой адгезива и слой смолы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали одну поверхность полученного токосъемника, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Наряду с этим, вышеупомянутой суспензией активного вещества отрицательного электрода покрывали другую поверхность токосъемника, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3F.

Рабочий пример 7

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 20 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на одну поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы. Еще одну медную фольгу накладывали на поверхность полученного пакетированного блока со стороны слоя смолы, и приклеивали ее способом термокомпрессионного соединения при 60°C, изготавливая посредством этого токосъемник, содержащий слой, блокирующий ионы, слой адгезива, слой смолы и слой, блокирующий ионы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность слоя, блокирующего ионы, который примыкает к слою адгезива полученного токосъемника, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Наряду с этим, вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность слоя, блокирующего ионы, который примыкает к слою смолы токосъемника, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3G.

Рабочий пример 8

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 20 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на одну поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы. Еще одну медную фольгу накладывали на поверхность полученного пакетированного блока со стороны слоя смолы, и приклеивали ее способом термокомпрессионного соединения при 60°C, изготавливая посредством этого токосъемник, содержащий слой, блокирующий ионы, слой адгезива, слой смолы и слой, блокирующий ионы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность слоя, блокирующего ионы, который примыкает к слою смолы полученного токосъемника, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Наряду с этим, вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность слоя, блокирующего ионы, который примыкает к слою адгезива токосъемника, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3H.

Рабочий пример 9

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 25 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на одну поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы, изготавливая посредством этого токосъемник, содержащий слой, блокирующий ионы, слой адгезива и слой смолы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность полученного токосъемника со стороны слоя, блокирующего ионы, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность токосъемника со стороны слоя смолы, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3I.

Рабочий пример 10

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 25 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на одну поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы, изготавливая посредством этого токосъемник, содержащий слой, блокирующий ионы, слой адгезива и слой смолы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность полученного токосъемника со стороны слоя смолы, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность токосъемника со стороны слоя, блокирующего ионы, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3J.

Рабочий пример 11

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 20 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. В качестве адгезива, обладающего способностью к электрической проводимости и отдельного от адгезива A, был приготовлен адгезив В, который содержал денатурированный олефин (на базе полиолефина, температура плавления 120°C) вместе с углеродными частицами, служащими в качестве электропроводящего материала, добавляемыми в количестве 20 масс.%, и его вязкость была отрегулирована посредством ксилола. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на одну поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы. Вышеупомянутый адгезив B наносили в виде покрытия толщиной 1 мкм на другую поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы, изготавливая посредством этого токосъемник, содержащий слой, блокирующий ионы, слой адгезива (A), слой смолы и слой адгезива (B) и слой, блокирующий ионы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность слоя, блокирующего ионы, который примыкает к слою адгезива (B) полученного токосъемника, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Наряду с этим, вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность слоя, блокирующего ионы, который примыкает к слою адгезива (A) токосъемника, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3K.

Рабочий пример 12

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 20 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Вышеупомянутый адгезив A наносили в виде покрытия толщиной 1 мкм на одну поверхность слоя смолы и поверх накладывали алюминиевую фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы. Вышеупомянутый адгезив B наносили в виде покрытия толщиной 1 мкм на другую поверхность слоя смолы и поверх накладывали медную фольгу толщиной 2 мкм и приклеивали ее в качестве слоя, блокирующего ионы, изготавливая посредством этого токосъемник, содержащий слой (Al), блокирующий ионы, слой адгезива (A), слой смолы и слой адгезива (B) и слой (Cu), блокирующий ионы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность полученного токосъемника со стороны слоя (Cu), блокирующего ионы, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность токосъемника со стороны слоя (Al), блокирующего ионы, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.3L.

Рабочий пример 13

За исключением того, что использовали алюминиевую фольгу толщиной 2 мкм в качестве слоя, блокирующего ионы, двухполюсный электрод на Фиг.3M изготавливали таким же способом, что и в Рабочем примере 4.

Рабочий пример 14

За исключением того, что использовали алмазоподобный углерод (DLC) толщиной 2 мкм в качестве слоя, блокирующего ионы, двухполюсный электрод на Фиг.3N изготавливали таким же способом, что и в Рабочем примере 4.

Рабочий пример 15

За исключением того, что использовали пленку толщиной 12 мкм, изготовленную из полиэтилентерефталата (PET) с добавлением 5 масс.% сажи Ketjen Black, в качестве слоя смолы, обладающей электропроводностью, двухполюсный электрод на Фиг.3O изготавливали таким же способом, что и в Рабочем примере 4.

Рабочий пример 16

За исключением того, что использовали пленку толщиной 25 мкм, изготовленную из полиэтилентерефталата (PET) с добавлением 5 масс.% сажи Ketjen Black, в качестве слоя смолы, обладающей электропроводностью, двухполюсный электрод на Фиг.3P изготавливали таким же способом, что и в Рабочем примере 9.

Рабочий пример 17

За исключением того, что использовали пленку толщиной 20 мкм, изготовленную из полиэтилентерефталата (PET) с добавлением 5 масс.% сажи Ketjen Black, в качестве слоя смолы, обладающей электропроводностью, двухполюсный электрод на Фиг.3Q изготавливали таким же способом, что и в Рабочем примере 7.

Сравнительный пример 1

Был использован токосъемник, содержащий лишь пленку толщиной 20 мкм (слой смолы, обладающей электропроводностью), изготовленную из 100 масс.% полиэтилена с добавлением 5 масс.% сажи Ketjen Black.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали одну поверхность вышеупомянутого токосъемника, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали другую поверхность токосъемника, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали сушкой и прессованием нанесенной суспензии, завершая, тем самым, формирование двухполюсного электрода на Фиг.4A.

Сравнительный пример 2

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 25 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Медную фольгу толщиной 2 мкм накладывали на одну поверхность вышеупомянутого слоя смолы в качестве слоя, блокирующего ионы, и приклеивали термической сваркой при 100°C, чтобы изготовить токосъемник, содержащий слой, блокирующий ионы, и слой смолы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали полученный токосъемник со стороны слоя, блокирующего ионы, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность токосъемника со стороны слоя смолы, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.4B.

Сравнительный пример 3

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 25 мкм, которая содержит полиэтилен с добавлением 5 масс.% сажи Ketjen Black. Алюминиевую фольгу толщиной 2 мкм накладывали на одну поверхность вышеупомянутого слоя смолы в качестве слоя, блокирующего ионы, и приклеивали термической сваркой при 100°C, чтобы изготовить токосъемник, содержащий слой, блокирующий ионы, и слой смолы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали поверхность полученного токосъемника со стороны слоя смолы, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали поверхность токосъемника со стороны слоя, блокирующего ионы, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали прессованием нанесенной суспензии после ее сушки, завершая, тем самым, формирование двухполюсного электрода на Фиг.4C.

Сравнительный пример 4

В качестве слоя смолы, обладающей электрической проводимостью, была приготовлена пленка толщиной 20 мкм, которая содержит 100 масс.% полиэтилена при добавлении 5 масс.% сажи Ketjen Black. Алюминиевую фольгу толщиной 2 мкм накладывали на одну поверхность вышеупомянутого слоя смолы в качестве слоя, блокирующего ионы, и приклеивали термической сваркой при 100°C. Медную фольгу толщиной 2 мкм накладывали на другую поверхность вышеупомянутого слоя смолы в качестве слоя, блокирующего ионы, и приклеивали термической сваркой при 100°C, чтобы изготовить токосъемник, содержащий слой, блокирующий ионы, слой смолы и слой, блокирующий ионы.

Вышеупомянутой суспензией активного вещества положительного электрода покрывали одну поверхность полученного токосъемника, и слой активного материала положительного электрода, имеющий толщину 36 мкм, формировали прессованием нанесенной суспензии после ее сушки. Вышеупомянутой суспензией активного вещества отрицательного электрода покрывали другую поверхность токосъемника, и слой активного материала отрицательного электрода, имеющий толщину 30 мкм, формировали сушкой и прессованием нанесенной суспензии, завершая, тем самым, формирование двухполюсного электрода на Фиг.4D.

Сравнительный пример 5