Предлагаемое изобретение относится к области акриловых клеев термического отверждения для прочного соединения металлических поверхностей, в том числе алюминиевых субстратов.

Перед авторами изобретения стояла задача разработки термоотверждаемой клеевой композиции, которая обладала бы высокой адгезионной прочностью и сохраняла бы ее после прогрева изделия при высоких температурах.

Обычно для этих целей используют конструкционные (структурные) эпоксидные, акриловые или гибридные клеи.

Известна акриловая клеевая композиция (заявка Великобритании №2179955, опубл. 18.03.1987 г.), содержащая раствор хлорсульфированного полиэтилена или других кислотовысвобождаемых полимеров в полимеризационноспособном акриловом эфире, содержащем гидропероксид кумила. Отверждение композиции осуществляется при комнатной температуре в присутствии активатора. В качестве акриловых эфиров используют метилметакрилат, эпоксидированный акрилат или метакрилат: глицидилакрилат, глицидилметакрилат или эпоксидированные дициклопентенилметакрилат, дициклопентенилокси-(C1-C5)алкил(мет)акрилаты. Эпоксидированный мономер используют в количестве 5-50 мас.% от общего количества акриловых мономеров. В заявке Великобритании приведены сведения по прочности при отслаивании на алюминиевых образцах, которая составляет 197 Н/25 мм через 24 часа при 23°C и 152 Н/25 мм при 23°C после 1 часа при 180°C. Недостатком патента является применение легковоспламеняющегося, пожароопасного метилметакрилата, а также недостаточная термостойкость клеевой композиции - кратковременное воздействие (1 час) температуры 180°C снижает прочность при отслаивании при комнатной температуре на 23%. В патенте также отсутствуют данные по отслаиванию при 180°C.

Известна также адгезионная термоотверждаемая композиция для соединения стальных, алюминиевых и других поверхностей, содержащая 10-70 мас.% термопластичного полиуретана, 5-67 мас.% полимеризационноспособного акрилового мономера, 5-67 мас.% мономера-кислоты, 0,1-5,0 мас.% катализатора и инициатор полимеризации (патент США №3994764, опубл. 30.11.1976 г.). В качестве акрилового мономера используют алкилметакрилатные эфиры (метилметакрилат, этилакрилат и другие), акриламид, метакриламид, акрилонитрил, метакрилонитрил и их смесь. Как кислоты, способные к сополимеризации с указанными акриловыми мономерами, используются акриловая, метакриловая, малеиновая, фумаровая и другие. Катализатором служит диметиланилин, N,N-диметил-п-толуидин и их смесь. Указанная композиция может дополнительно содержать эпоксидную смолу и ускоритель полимеризации - соль тяжелых металлов. Прочность при отслаивании на стальных образцах при 25°C составляет 110-131 Н/25 мм, прочность на сдвиг около 22 МПа. Основным недостатком композиции является быстрое падение адгезионной прочности при действии температур от 150°C и выше даже в течение 15-20 минут. Прочность при сдвиге уменьшается с 22 МПа до 2,6 МПа при 175°C.

Известен структурный адгезив для соединения металлов, бумаги, стекло- и углепластиков, состоящий из термопластичного полиуретана, эпоксиакрилатной смолы, акрилового или метакрилового мономеров, имеющих две различные функциональные группы в молекуле, органической перекиси, имидазола или аминосоединения, содержащего по крайней мере одну четвертичную аминогруппу, и по крайней мере один электропроводимый материал, выбранный из группы углерода с поверхностью от 125 до 260 м2/г, графита, ацетиленового углерода, тонкодисперсных порошков алюминия, никеля, меди и цинка. Количество электропроводящего порошка от 10 до 150 мас.ч. на 100 мас.ч. термопластичного полиуретана (патент США №4695508, опубл. 22.09.1987 г.). Сведений по теплостойкости, то есть испытанию в горячем виде, в патенте не приведено. Прочность при отслаивании при комнатной температуре стальных образцов по патенту составляет 170 Н/25 мм, прочность при сдвиге стальных образцов 17,0-24,0 МПа, алюминиевых около 10,0 МПа. Приведенные в патенте прочностные показатели на алюминии невысоки и не обеспечивают необходимую прочность соединения этих субстратов.

Прототипом предлагаемого изобретения является термоотверждаемая клеевая композиция для соединения металлических поверхностей по патенту США №3290208, опубл. 06.12.1966 г. Композиция содержит полиуретановую смолу, диаминовый отверждающий агент, радикальный инициатор и глицидилметакрилат или глицидилакрилат в массовом соотношении к полиуретановой смоле соответственно 1:2÷1:11. Алюминиевые пластины по указанному патенту, обработанные хромовой кислотой и склеенные по режиму 105°C 1 час, 80°C 15 часов, показали максимальную прочность при отслаивание 120 фунтов / 6 дюймов (90 Н/25 мм) при 23°C и 75 Н/25 мм при 100°C. Воспроизведение патента показало, что клеевая композиция обеспечивает прочность при отслаивании на алюминиевых образцах при 23°C 87,6 Н/25 мм, а при 180°C после выдержки в течение 1 часа 11,2 Н/25 мм. Приведенные данные показывают, что адгезионная прочность клеевой композиции по прототипу при 23°C невысока и при температуре 180°C она резко падает, что значительно сужает возможность использования этой клеевой композиции.

Таким образом, в вышеприведенных патентах описаны структурные акриловые адгезивы для соединения металлических субстратов на основе растворов термопластичных полимеров (полиуретановой смолы, хлорсульфированного полиэтилена) в (мет)акриловых мономерах. Проблемным остается вопрос по разработке термоотверждаемой клеевой композиции, которая имела бы высокую адгезионную прочность не только при обычной температуре (20-25°C) и сохраняла бы ее после прогрева изделия при температуре 180°C при испытании в холодном состоянии, но и показывала бы не менее 35 Н/25 мм в горячем виде. Указанная величина обеспечивает сохранение работоспособности клеевого соединения при воздействии высоких температур (до 180°C) в таких технологических операциях, как, например, покраска изделия. В известных патентах такие требования не выполняются.

Целью предлагаемого изобретения является создание акриловой клеевой композиции с высокими прочностными характеристиками по отслаиванию и сдвигу на алюминиевых и других металлических субстратах, обладающей повышенной теплостойкостью.

Для достижения поставленной цели термоотверждаемая акриловая клеевая композиция, содержащая глицидилметакрилат, полиуретановую смолу и радикальный инициатор, в качестве полиуретановой смолы содержит полиэфирполиуретан марки Десмоколл-400, в качестве радикального инициатора - третбутилпербензоат и дополнительно включает форполимер диаллилизофталата, N,N′-(1,3-фенилен)дималеимид, метакрилированный силан, акриловую кислоту, диоктилфталат, ингибитор п-метоксифенол и оксид кремния с размером частиц 10-500 нм при следующем соотношении компонентов композиции, мас.ч.:

В качестве метакрилированного силана используют метакрилоксиметилдиэтоксиметилсилан (мономер К-2), метакрилоксипропилтриметоксисилан и др.

Ниже приведены примеры, иллюстрирующие сущность изобретения.

Пример №1

В реактор загружают 54,47 мас.ч. глицидилметакрилата (ГМА), 0,02 мас.ч. п-метоксифенола, 36,31 мас.ч. полиэфирполиуретана марки Десмоколл-400 и выдерживают компоненты без перемешивания при температуре 50-60°C до набухания полиэфирполиуретана в течение 15-20 часов, после чего густую массу медленно перемешивают в течение 2-3 часов и вводят 0,6 мас.ч. форполимера диаллилизофталата (ФДАИФ), 1,1 мас.ч. N,N′-(1,3-фенилен)дималеимида (ФДМИ), 2,0 мас.ч. мономера К-2, 3,0 мас.ч. диоктилфталата (ДОФ), 2,0 мас.ч. акриловой кислоты (АК). Вязкость полученной массы по Брукфильду при температуре 25°C на шпинделе А/7 при 2,5 об/мин составляет 520000-540000 мПа·с. Далее при перемешивании постепенно вводят 16,0 мас.ч. оксида кремния. Затем композицию охлаждают до температуры 20-25°C и добавляют 0,5 мас.ч. третбутилпербензоата (ТБПБ). Полученная композиция представляет собой однородную густотекучую массу темно-серого цвета.

ФДАИФ получают форполимеризацией мономера диаллилизофталата в бензоле или толуоле (60-69%-ный раствор) при температуре 80-97°C в присутствии пероксида бензоила (1,5-5,0%). Полученный полимеризат медленно при тщательном перемешивании вливают в изопропиловый спирт, выделенный порошок промывают изопропиловым спиртом, отфильтровывают и высушивают. Полученный таким образом ФДАИФ представляет собой белый сыпучий порошок со среднечисловой молекулярной массой 5000-10000.

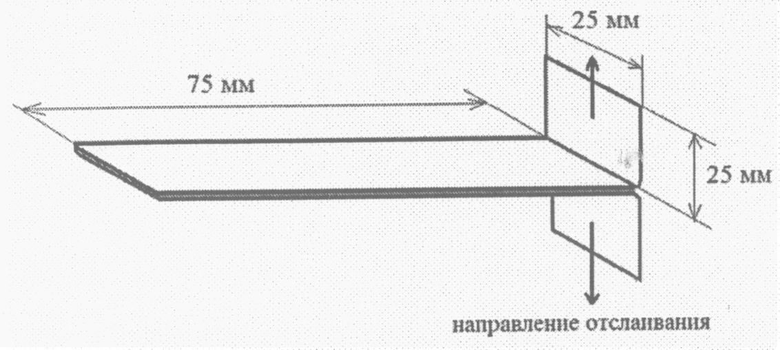

Испытания по определению прочности при отслаивании проводят на образцах из алюминия марки Alcoa 6111 под углом отслаивания 180°C при скорости перемещения подвижного захвата испытательной машины 300 мм/мин. Размер и форма образцов представлены на чертеже.

Определение прочности при сдвиге на образцах из алюминия и стали 12Х18Н10Т проводят по ГОСТ 14759-69 при скорости перемещения подвижного захвата испытательной машины 13 мм/мин для алюминиевых и 20 мм/мин для стальных образцов. Склеивание проводят внахлестку 13 мм.

Склеиваемые поверхности обезжиривают ацетоном. Затем на них наносят клей. Для выдержки постоянной толщины клеевого слоя 0,25 мм используют металлическую проволоку, параллельную длинному краю образца. Далее поверхности совмещают и фиксируют на время отверждения во избежание перекосов. Отверждение проводят по режиму: +120°C 1 час, +180°C 1 час. Прочность при отслаивании и сдвиге в горячем виде определяют сразу после отверждения образца, а в холодном виде - через 24 часа при (23±2)°C.

Результаты испытаний приведены в таблице.

Примеры №№2-3

Способ приготовления композиций и методы их испытаний по примеру №1. Состав и свойства клеевых композиций приведены в таблице.

Примеры №№4-8 для сравнения

Способ приготовления композиций и методы их испытаний по примеру №1. Состав и свойства клеевых композиций приведены в таблице.

Из приведенных в таблице данных видно, что прочность при отслаивании на алюминиевых образцах заявляемой клеевой композиции 260,0-275,0 Н/25 мм при (23±2)°C и 75,0-85,0 Н/25 мм при 180°C. Эти показатели значительно превышают показатели прототипа, которые составляют 87,6 Н/25 мм и 11,2 Н/25 мм соответственно (см. примеры №№1-5 в сравнении с №6). Аналогичные результаты наблюдаются и по прочности на сдвиг на алюминиевых и стальных образцах. Прочность на сдвиг заявляемой композиции на алюминиевых образцах составляет 22,5-23,2 МПа при (23±2)°C и 9,6-10,4 МПа при 180°C, а на стальных образцах 25,0-25,8 МПа и 5,0-5,2 МПа при 180°C, что значительно превышает показатели прототипа, которые составляют соответственно 18,0 МПа, 4,2 МПа, 19,6 МПа и 1,5 МПа.

Использование компонентов за пределами заявляемых ведет к уменьшению прочности при отслаивании при 180°C, то есть ухудшает теплостойкость клеевой композиции (см. примеры №7-10 в сравнении с №1-5).

Полученный необходимый эффект по адгезионной прочности заявляемой клеевой композиции достигается сочетанием всех указанных компонентов композиции. Исключение из состава композиции любого заявленного компонента композиции ухудшает адгезионные свойства композиции.

При разработке композиции авторы неожиданно обнаружили, что при совместном использовании форполимера диаллилизофталата и N,N′-(1,3-фенилен)дималеимида в суммарном количестве 1,5-2,0 мас.ч. проявляется синергический эффект увеличения прочности при отслаивании на алюминиевых образцах при температуре 180°C. Это иллюстрируется нижеприведенной таблицей.

Из таблицы видно, что прочность при отслаивании композиции при 180°C с применением 0,6 мас.ч. ФДАИФ составляет 22,5 Н/25 мм, то есть увеличивается на 7,5 Н/25 мм (см. пример №2 в сравнении с №4).

При введении 1,1 мас.ч. ФДМИ она увеличивается до 55 Н/25 мм, то есть на 40,0 Н/25 мм (см. пример №3 в сравнении с №4). Совместное использование указанных компонентов ведет к возрастанию прочности при отслаивании до 85 Н/25 мм, то есть увеличивается на 70 Н/25 мм, что значительно превышает ожидаемый суммарный эффект повышения прочности при отслаивании 47,5 Н/25 мм (см. пример №1 в сравнении с №4).

Синергический эффект продемонстрирован на одном составе ФДАИФ и ФДМИ. Аналогичный эффект наблюдается и на других составах ФДАИФ и ФДМИ в пределах заявляемых.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМООТВЕРЖДАЕМАЯ АКРИЛОВАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2013 |

|

RU2561967C2 |

| ТЕРМООТВЕРЖДАЕМАЯ ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА ПАРОПРОВОДОВ | 2007 |

|

RU2327723C1 |

| КЛЕЕВАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2188840C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2069225C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2068436C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНОЙ ПРИСАДКИ (ВАРИАНТЫ). ПОЛИАЛКИЛМЕТАКРИЛАТНАЯ ПРИСАДКА (ВАРИАНТЫ) | 2004 |

|

RU2280652C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2005 |

|

RU2293742C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТЕКОЛ | 1995 |

|

RU2118977C1 |

| АНАЭРОБНАЯ УПЛОТНЯЮЩАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540307C1 |

| УФ-ОТВЕРЖДАЕМАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ, ОПТИЧЕСКАЯ СЧИТЫВАЮЩАЯ ГОЛОВКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И ОПТИЧЕСКОЕ ЗАПИСЫВАЮЩЕЕ/ВОСПРОИЗВОДЯЩЕЕ УСТРОЙСТВО, ВКЛЮЧАЮЩЕЕ ОПТИЧЕСКУЮ СЧИТЫВАЮЩУЮ ГОЛОВКУ | 2003 |

|

RU2311438C1 |

Изобретение относится к области акриловых клеев термического отверждения для прочного соединения металлических поверхностей, в том числе алюминиевых субстратов. Термоотверждаемая акриловая клеевая композиция содержит 52,0-59,0 мас.ч. глицидилметакрилата, 29,0-37,0 мас.ч. полиэфирполиуретана марки Десмоколл-400, 0,5-0,6 мас.ч. форполимера диаллилизофталата, 1,0-1,4 мас.ч. N,N′-(1,3-фенилен)дималеимида, 0,5-0,6 мас.ч. третбутилпербензоата, 0,01-0,03 мас.ч. п-метоксифенола, 2,0-3,0 мас.ч. метакрилированного силана, 1,0-3,0 мас.ч. акриловой кислоты, 3,0-5,0 мас.ч. диоктилфталата и 15,0-18,0 мас.ч. диоксида кремния с размером частиц 10-500 нм на 100,0 мас.ч. композиции. Технический результат - создание термоотверждаемой акриловой клеевой композиции с высокими прочностными характеристиками по отслаиванию и сдвигу на алюминиевых и других металлических субстратах, обладающей повышенной теплостойкостью. 1 ил., 2 табл.,8 пр.

Термоотверждаемая акриловая клеевая композиция для соединения металлических поверхностей, содержащая глицидилметакрилат, полиуретановую смолу, радикальный инициатор, отличающаяся тем, что в качестве полиуретановой смолы композиция содержит полиэфирполиуретан марки Десмоколл-400, в качестве радикального инициатора - третбутилпербензоат и дополнительно включает форполимер диаллилизофталата, N,N′-(1,3-фенилен)дималеимид, метакрилированный силан, акриловую кислоту, диоктилфталат, ингибитор п-метоксифенол и оксид кремния с размером частиц 10-500 нм при следующем соотношении компонентов композиции, мас.ч.:

| US 3290208 A,06.12.1966 | |||

| НОВЫЕ РЕАКЦИОННОСПОСОБНЫЕ ТЕРМОПЛАВКИЕ КЛЕИ | 2005 |

|

RU2382053C2 |

| ЭПОКСИДНЫЕ СМОЛЫ, МОДИФИЦИРОВАННЫЕ АМФИФИЛЬНЫМ БЛОК-СОПОЛИМЕРОМ, И ИЗГОТОВЛЕННЫЕ ИЗ НИХ КЛЕЯЩИЕ ВЕЩЕСТВА | 2005 |

|

RU2389742C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 4695508 A,22.09.1987 | |||

| СПОСОБ НЕЙТРАЛИЗАЦИИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ МЕТАЛЛЫ | 2000 |

|

RU2179955C1 |

| US 6783799 B1,31.08 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2015-03-20—Публикация

2013-10-15—Подача