Изобретение относится к области химической промышленности, в частности к созданию катализаторов, позволяющих получать полиэтилены средней и низкой плотности из этилена в качестве единственного сырья с использованием однореакторной схемы.

Известно, что используемые в настоящее время металлоценовые каталитические системы полимеризации этилена позволяют получать полимеры с высокой молекулярной массой, узким молекулярно-массовым распределением и высокой истинной плотностью. С целью регулирования истинной плотности полимера и его молекулярной массы проводят сополимеризацию этилена с α-олефинами (бутеном-1, гексеном-1, октеном-1, деценом-1 или их смесью), а также вводят в процессе полимеризации в газовую фазу реактора добавки водорода [Y.V. Kissin. Alkene polymerization reactions with transition metal catalysts. // Amsterdam: Elsevier, 2008, 592 P].

В связи с определенными технологическими трудностями, возникающими при получении, выделении и очистке индивидуальных α-олефинов, более удобным является способ получения олефиновых сомономеров из этилена in situ по реакциям селективной олигомеризации параллельно с процессом получения сополимера в одном реакторе. Известны бифункциональные катализаторы димеризации - сополимеризации этилена, включающие алкоксипроизводные титана (компонент, под действием которого происходит селективная димеризация этилена в бутен-1) и нанесенный на MgCl2 трихлорид титана (катализатор Циглера-Натта, под действием которого происходит сополимеризация этилена с бутеном-1) в комбинации с алюминийорганическими активаторами [Kissin Yu.V., Beach D.L. J. Polym. Sci. A: Polymer Chemistry. 1986. V. 24. P. 1069-1084]. Получаемые под действием этих систем сополимеры имеют разветвленность в пределах 0-80 СН3/1000 СН2 и степень кристалличности в пределах 10-75%.

Сополимеры этилена с бутеном-1 могут быть получены также под действием каталитических систем, включающих α-дииминные комплексы никеля (компонент, отвечающий за димеризацию этилена) и титан-магниевые катализаторы полимеризации [Lin S.Q., Zhang Q.X., Wang Н.Н. Chinese Chemical Letters. 2003. V. 14. P. 911-913]. Применение биметаллических катализаторов позволяет также получать с использованием высокоактивных металлоценовых и постметаллоценовых катализаторов методом «реакторного смешения» полимерные продукты с широким ММР, что значительно улучшает характеристики перерабатываемости продуктов [Иванчев С.С. и др. Патент RU 2248374, 20.03.2005, Бюл. №8].

Известны многокомпонентные катализаторы на основе тридентатных комплексов железа и металлоценовых производных циркония, позволяющие проводить одновременно олигомеризацию и сополимеризацию этилена с продуктами олигомеризации с получением полимерных продуктов, характеризующихся высокой степенью разветвленности (до 59 СН3/1000 СН2) и широким ММР (с коэффициентом полидисперсности Mw/Mn, достигающим 26.2) [Wang L. et al. US Patent 6 921 795, 26.07.2005].

Наиболее близким по технической сущности является катализатор, состоящий из тетраалкоксида титана, титан-магниевой композиции и триалкилалана [Cann K.J. et al. US Patent 4 861 846, 29.08.1989; Cann K.J. et al. Заявка WO 86/05500]. Достоинством этой системы является возможность получения из этилена в качестве единственного сырья разветвленных полиэтиленов с фиксированной длиной цепи разветвления, что обуславливается селективностью компонента каталитической системы, отвечающего за олигомеризацию этилена, и обеспечивает высокую степень композиционной однородности полимера.

Недостатками способа являются низкая активность полимеризационной системы, широкое ММР полимеров, изначально получаемых под действием титан-магниевого компонента каталитической системы, и, как следствие, невозможность регулирования молекулярно-массовых характеристик продуктов.

В опубликованной литературе нам не удалось выявить статей и патентов, описывающих каталитические системы, включающие компонент, позволяющий проводить процесс высокоселективной димеризации этилена в бутен-1 и моноцентровый катализатор сополимеризации этилена с бутеном-1.

Задачей изобретения является получение катализаторов, позволяющих получать с использованием в качестве единственного сырья этилена полиэтилены средней и низкой плотности с возможностью регулирования химического состава полимерного продукта (его разветвленности, средневесовой молекулярной массы и молекулярно-массового распределения) в широких пределах.

Задача решается заявляемым катализатором, включающим тетрациклопентадиенилцирконий (C5H5)4Zr алюмоксан, полиалкилпроизводное непереходного металла MtRn и/или тетраалкоксид титана Ti(OR)4, который в качестве MtRn включает полиалкилпроизводное непереходного металла IIA-IVA групп, выбранное из ряда R2Mg, R2Zn, R3Аl, R3Ga, R4Sn, R4Pb, где R=СН3, С2Н5, С3Н7, С4Н9, изо-С4Н9, C8H17, и дополнительно может содержать носитель, выбранный из группы, содержащей силикагель, золу сжигания рисовой шелухи, каолин или диатомит.

Также задача решается способом приготовления катализатора полимеризации и сополимеризации, согласно которому готовят двухфазный катализатор, содержащий твердую и жидкую фазу. При этом твердая фаза представляет собой предварительно нанесенные на носитель металлоцен и алюмоксан, а жидкая фаза представляет собой раствор тетраалкоксида титана в алифатическом или ароматическом растворителе. Полиэтилены средней и низкой плотности получают в присутствии катализатора по любому из пп.1, 2. Полиэтилен средней и низкой плотности с заданными молекулярной массой, молекулярно-массовым распределением и разветвленностью получают за счет варьирования мольного соотношения алкоксид титана/металлоцен и MtRn /металлоцен в катализаторе по любому из пп.1, 2.

Пример 1

Синтез нанесенного катализатора на основе (C5H5)4Zr

0.522 г силикагеля Davison 950, предварительно прокаленного при температуре 900°С в течение 6 часов, помещали в стеклянный реактор, затем при перемешивании приливали 10 мл бензола и 5.8 мл раствора (C5H5)4Zr в бензоле с концентрацией 0.04 моль/л. Перемешивание продолжали в течение 4 часов при комнатной температуре. После этого бензол удаляли при температуре 50°С в вакууме и сушили полученный продукт в тех же условиях в течение 2 часов. Катализатор содержит 0.041 г Zr / г кат.

Пример 2

Синтез нанесенного катализатора на основе МАО и (C5H5)4Zr

0.503 г диатомита, предварительно прокаленного в течение 5 часов при температуре 300°С, помещали в стеклянный реактор и при перемешивании последовательно приливали 10 мл бензола, 3.4 мл раствора МАО в толуоле (1.54 моль/л) и затем, через 1 час, 5.8 мл раствора (C5H5)4Zr в бензоле с концентрацией 0.04 моль/л. Перемешивание продолжали в течение 4 часов при комнатной температуре. После этого растворители удаляли при температуре 50ºС в вакууме и сушили полученный продукт в тех же условиях в течение 2 часов. Катализатор содержит 0.043 г Zr / г кат.

Пример 3

Полимеризация этилена под действием растворимой системы Ti(OBu)4 - МАО - (C5H5)4Zr

В стальной откачанный реактор объемом 1 л загружали 200 мл толуола и 10 мл раствора МАО с концентрацией 1.54 моль/л. Температуру в реакторе с помощью термостата доводили до 60ºС и подавали этилен до достижения давления 0.6 МПа. После установления теплового равновесия в реактор последовательно добавляли 2 мл раствора Ti(OBu)4 с концентрацией 0.15 моль/л и 10 мл раствора (C5H5)4Zr с концентрацией 3.5×10-4 моль/л. Процесс проводили в течение 2 часов, постоянно поддерживая заданные значения температуры и давления в реакторе. Расход этилена составил 21.3 г, выход полимерного продукта 14.9 г. Характеристики продукта: Тпл=136.9ºС, разветвленность 17 СН3/1000СН2 (найдено из данных ИК-спектроскопии), степень кристалличности 43% (из данных ДСК анализа).

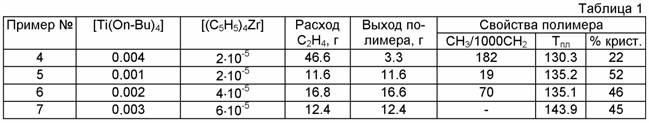

Примеры 4-7

Полимеризацию проводят по примеру 3, но в условиях, приведенных в табл.1. Результаты опытов представлены в табл.1

Пример 8

Полимеризация этилена под действием гетерогенизированной каталитической системы (C5H5)4Zr - МАО в комбинации с растворимой системой Ti(OBu)4 - МАО

В стальной откачанный реактор объемом 1 л загружали 200 мл толуола и 10 мл раствора МАО с концентрацией 1.54 моль/л. Температуру в реакторе с помощью термостата доводили до 60ºС и подавали этилен до достижения давления 0.6 МПа. После установления теплового равновесия в реактор добавляли 3 мл раствора Ti(OBu)4 с концентрацией 0.15 моль/л, а затем разбивали в реакторе при помощи специального устройства ампулу, содержащую 0.12 г катализатора (пример 1). Процесс проводили в течение 1 часа, постоянно поддерживая заданные значения температуры и давления в реакторе. Расход этилена составил 19.9 г, выход полимерного продукта - 5.0 г. Характеристики продукта: Тпл=132.7ºС, разветвленность 30 СН3/1000СН2 (найдено из данных ИК-спектроскопии), степень кристалличности 28% (из данных ДСК анализа), Mw=215000, коэффициент полидисперсности 7 (из данных ГПХ).

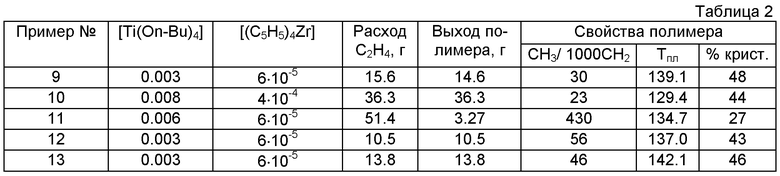

Примеры 9-13

Полимеризацию этилена проводят по примеру 8, но в условиях, указанных в табл.2, где также отражены результаты.

Пример 14

Полимеризация этилена под действием гетерогенизированной каталитической системы (C5H5)4Zr - МАО в комбинации с растворимой системой Ti(OBu)4 - МАО - Et2Zn

В стальной откачанный реактор объемом 1 л загружали 200 мл толуола и 10 мл раствора МАО с концентрацией 1.54 моль/л. Температуру в реакторе с помощью термостата доводили до 60°С и подавали этилен до достижения давления 0.6 МПа. После установления теплового равновесия в реактор добавляли 5 мл раствора Ti(OBu)4 с концентрацией 0.15 моль/л, 4 мл раствора диэтилцинка с концентрацией 1 моль/л, а затем разбивали в реакторе при помощи специального устройства ампулу, содержащую 0.03 г катализатора (пример 2). Процесс проводили в течение 1 часа, постоянно поддерживая заданные значения температуры и давления (температура 60°С, давление 0.6 МПа) в реакторе. Расход этилена составил 21.9 г, выход полимерного продукта 9.3 г. Характеристики продукта: Тпл=126.0°С, разветвленность 40 СН3/1000СН2 (найдено из данных ИК-спектроскопии), степень кристалличности 27% (из данных ДСК анализа), Mw=105000, коэффициент полидисперсности 29 (из данных ГПХ).

Примеры 15-24

Полимеризацию этилена проводят по примеру 14, но в условиях, указанных в табл.3, где также отражены результаты экспериментов.

При сопоставлении результатов, полученных при полимеризации этилена на двухцентровых катализаторах, синтезированных тремя вариантами способа, можно отметить следующие закономерности:

1. Наибольшая активность обнаружена для катализаторов, полученных по второму и третьему варианту, при этом диапазон возможного регулирования характеристик полимеров также является наибольшим.

2. Независимо от способа приготовления катализаторов возможно регулирование короткоцепочечной разветвленности получаемых сополимеров.

3. При добавлении к каталитической системе модификаторов из класса полиалкилпроизводных непереходных металлов IIA-IVA групп возможно регулирование молекулярно-массовых характеристик образующихся сополимеров, в том числе уширение молекулярно-массового распределения.

Таким образом, предлагаемое изобретение позволяет получать полиэтилены средней и низкой плотности из этилена в качестве единственного сырья с возможностью регулирования их плотности и молекулярной массы путем варьирования мольного соотношения между компонентами катализатора.

Изобретение относится к области химической промышленности, в частности к созданию катализаторов, позволяющих получать полиэтилены средней и низкой плотности из этилена в качестве единственного сырья с использованием однореакторной схемы. Катализатор включает тетрациклопентадиенилцирконий (C5H5)4Zr, алюмоксан, полиалкилпроизводное непереходного металла MtRn, где Mt - непереходный металл IIA-IVA групп, a R=СН3, С2Н5, С3Н7, С4Н9, изо-С4Н9, C8H17; и/или тетраалкоксид титан. Катализатор может содержать носитель, выбранный из группы, содержащей силикагель, золу сжигания рисовой шелухи, каолин или диатомит. Катализатор является двухфазным и содержит твердую и жидкую фазу. Твердая фаза представляет собой предварительно нанесенные на носитель металлоцен и алюмоксан, а жидкая фаза представляет собой раствор тетраалкоксида титана в алифатическом или ароматическом растворителе. Полиэтилены средней и низкой плотности получают в присутствии указанного катализатора. Полиэтилен средней и низкой плотности с заданными молекулярной массой, молекулярно-массовым распределением и разветвленностью получают за счет варьирования мольного соотношения алкоксид титана/металлоцен и MtRn/металлоцен в катализаторе. 3 н. и 1 з.п. ф-лы, 3 табл., 24 пр.

1. Катализатор полимеризации и сополимеризации этилена, отличающийся тем, что он включает тетрациклопентадиенилцирконий (C5H5)4Zr, алюмоксан, полиалкилпроизводное непереходного металла MtRn, где Mt - непереходный металл IIA-IVA групп, a R - СН3, С2Н5, С3Н7, С4Н9, изо-С4Н9, С8Н17; и/или тетраалкоксид титана Ti(OR)4.

2. Катализатор по п.1, отличающийся тем, что он дополнительно содержит носитель, выбранный из группы, содержащей силикагель, золу сжигания рисовой шелухи, каолин, боксит или диатомит.

3. Способ приготовления катализатора по п.1, отличающийся тем, что готовят двухфазный катализатор, содержащий твердую и жидкую фазы, при этом твердая фаза представляет собой предварительно нанесенные на носитель металлоцен и алюмоксан, а жидкая фаза представляет собой раствор тетраалкоксида титана в алифатическом или ароматическом растворителе.

4. Способ получения полиэтиленов средней и низкой плотности из этилена, отличающийся тем, что полиэтилен средней и низкой плотности получают в присутствии катализатора по любому из пп.1 и 2 или катализатора, приготовленного способом по п.3, а молекулярную массу, молекулярно-массовое распределение и разветвленность полиэтилена регулируют за счет варьирования мольного соотношения алкоксид титана / металлоцен и MtRn / металлоцен в катализаторе (где Mt - непереходный металл IIA-IVA групп, a R - СН3, С2Н5, С3Н7, С4Н9, изо-С4Н9, С8Н17).

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИИОВ | 0 |

|

SU300478A1 |

| ПОЛИЭТИЛЕНОВЫЕ ПЛЕНКИ | 2004 |

|

RU2349611C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2003 |

|

RU2297427C2 |

| RU 99117520 A, 27.05.2001 | |||

| RU 96101174 A, 27.03.1998 | |||

| Вибрационный станок | 1988 |

|

SU1548018A1 |

| Станок для автоматического продораживания коллекторов электрических машин | 1980 |

|

SU955304A1 |

| Сборный режущий инструмент Терешонка И.С. | 1980 |

|

SU994132A1 |

| Устройство для крепления электронно-лучевой трубки | 1982 |

|

SU1179554A1 |

Авторы

Даты

2012-09-27—Публикация

2010-04-15—Подача