Устройство для осуществления термодеструктивных процессов переработки тяжелых нефтяных остатков.

Известны термодеструктивные процессы переработки тяжелых нефтяных остатков (мазута, гудрона, битума и т.д.), к которым относятся:

- термический крекинг;

- висбрекинг;

- коксование;

- пиролиз.

Известны [1-3] несколько вариантов организации процессов: крекинг в реакционном змеевике печи без выделения зоны крекинга в отдельную секцию; крекинг с выносной реакционной камерой. Общим для всех установок термокрекинга является наличие трубчатой печи для нагрева и испарения сырья, а также разделение продуктов реакции в отдельно стоящих ректификационных колоннах. Основной недостаток всех этих схем связан с наличием нагревательной печи, в которой из-за неравномерности нагрева сырья по длине змеевика происходит перегрев стенки труб и, как следствие, закоксовывание змеевика печи. На установках термокрекинга мазута пробег печи составляет 30-40 суток; на установках висбрекинга - 6-7 месяцев; на установках УЗК - не более года.

Известен [4,5] процесс углубленного термического крекинга в реакторе (прототип), в котором в верхней части расположена камера сгорания топливного газа с кислородом, а горячие продукты сгорания смешиваются с сырьем, нагревают его до 900°С и направляются в закалочный аппарат, где охлаждаются до 350°С. Тепло, выделяемое при закалке, используется для производства водяного пара высокого давления. Продукты реакции направляются в ректификационную колонну, где от пирогаза отделяются мазут, легкий газойль и вода, а пирогаз направляется на блок низкотемпературной ректификации с выделением этилена, пропилена и др. продуктов.

Недостатками конструкции реактора являются:

1. Камера сгорания размещена вверху реактора, а ввод сырья расположен ниже. Таким образом, взаимодействие продуктов сгорания и сырья происходит в нисходящем прямотоке. Такой режим характеризуется малым временем контакта и ограниченной поверхностью взаимодействия, узким диапазоном эффективной работы и практически время контакта и поверхность взаимодействия не регулируются.

2. Ректификационная колонна отделена от реактора, вследствие чего появляются дополнительные трубопроводы, арматура, увеличиваются сопротивление, металлоемкость, габариты установки.

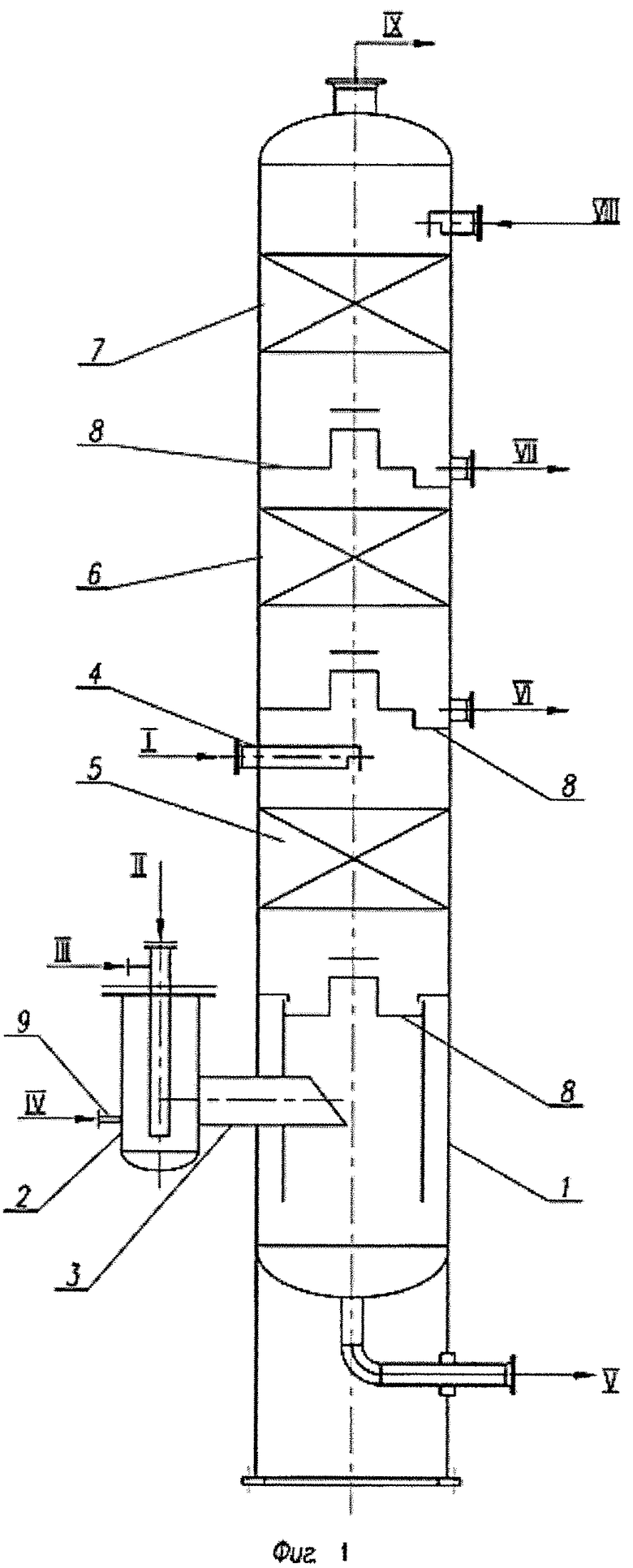

Предлагается устройство - аппарат, совмещающий реактор и ректификационную колонну, - реакционно-ректификационный аппарат (РРА) для осуществления термодеструктивных процессов переработки тяжелых нефтяных остатков (фиг. 1), включающий корпус, камеру сгорания, штуцера для подвода сырья, топлива, окисляющего газа, вывода продуктов реакции и газов сгорания, отличающееся тем, что камера сгорания (2) расположена в нижней части аппарата и соединена с корпусом аппарата герметично, а штуцер ввода сырья (4) размещен выше штуцера ввода продуктов сгорания (3), и между ними расположена секция смешения (5), состоящая, например, из нескольких каскадных тарелок или блоков структурированной насадки, выше штуцера ввода сырья расположены, по крайней мере, еще две секции: разделения (6) и конденсации (7), а в нижней части камеры сгорания (2) размещен штуцер (9) для подачи воды, с помощью которой регулируется температура продуктов сгорания.

Реакционно-ректификационный аппарат (РРА) работает следующим образом: сырье (I) из сырьевой емкости насосом подается в РРА через штуцер (4), топливо (II), например природный газ и окисляющий газ (III), например воздух, поступают в камеру сгорания (2), с помощью электрозапальника эта горючая смесь поджигается, продукты сгорания (СО2; Н2О; N2) поступают в нижнюю часть корпуса (1) РРА через штуцер (3), температура продуктов сгорания регулируется расходом воды (IV), подаваемой в камеру сгорания через штуцер (9) по сигналу датчика температуры, установленному на входе в РРА.

Горячие продукты сгорания, поднимаясь вверх, поступают в секцию смешения (5), где они контактируют в противотоке с жидкой частью сырья, поступающего из штуцера (4) в секцию смешения. При непосредственном контакте в противотоке горячих продуктов сгорания с сырьем происходит интенсивный теплообмен, сырье нагревается и частично испаряется, осуществляется термический крекинг тяжелой части сырья. В зависимости от температуры и времени контакта фаз получаются следующие продукты: газ, крекинг-бензин, керосино-газойлевая фракция и крекинг остаток. Продукты термокрекинга в паровой фазе вместе с газами сгорания поступают в секцию разделения (6), где они контактируют с жидкостью (флегмой), перетекающей в секцию разделения из секции конденсации (7), в которой паровая фаза конденсируется за счет тепла циркулирующего орошения, охлаждаемого во внешнем теплообменнике и доохладителе и возвращаемого в аппарат через штуцер (VIII).

Неконденсирующиеся газы выводятся из РРА через штуцер (IX), жидкий продукт - крекинг-остаток - выводится через штуцер (V). Продукты реакции - крекинг-бензин и керосино-газойлевая фракция - выводятся через штуцеры (VII) и (VI) соответственно.

Таким образом, в предложенной конструкции реакционно-ректификационного аппарата (РРА) реализуется основная идея непосредственной передачи тепла от сжигания топлива в камере сгорания (2) к сырью в условиях интенсивной теплопередачи в противотоке при непосредственном контакте продуктов сгорания с сырьем в секции смешения (5) при контролируемых и регулируемых температурах сырья и газов сгорания в зоне реакции, обеспечивающих оптимальные условия термодеструкции, а продукты крекинга в парах вместе с газами сгорания, поднимаясь вверх, поступают в секции разделения (6) и конденсации (7), где разделяются на целевые фракции и выводятся из аппарата.

Технический результат, достигаемый при использовании устройства по изобретению, заключается в том, что:

- снижаются энергопотребление, металлоемкость и габариты оборудования;

- повышается эксплуатационная надежность и безопасность за счет того, что исключается возможность закоксовывания и прогара труб.

Изобретение может быть использовано в нефтеперерабатывающей, нефтехимической и газовой отраслях промышленности.

Подрисуночные подписи

Подрисуночные подписи

Фиг. 1 - Реакционно-ректификационный аппарат.

I - сырье; II - топливо; III - окисляющий газ; IV - вода; V - остаток; VI - вывод продуктов реакции; VII - вывод ЦО; VIII - ввод ЦО; IX -выход газа.

1 - корпус; 2 - камера сгорания; 3 - штуцер ввода продуктов сгорания; 4 - штуцер ввода сырья; 5 - секция смешения (реакции); 6 - секция разделения; 7 - секция конденсации; 8 - сборные тарелки; 9 - штуцер ввода воды.

Литература

1. С.А. Ахметов Технология глубокой переработки нефти и газа. Изд-во «Гилем», Уфа, 2002 г., стр. 373-385.

2. М.Г. Рудин, В.Е. Сомов, А.С. Фомин, «Карманный справочник нефтепереработчика», «ЦНИИТЭнефтехим», Москва, 2004 г.

3. Handbook of Petroleum Refining Processes. McGraw-Hill, New York, 2003.

4. Hydrocarbon Processing, 57 (12) 109, 1982.

5. Справочник. Процессы углубленной переработки нефти. ИнфоТЭК-Консалт. 2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2178447C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2178446C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2398811C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ И СУДОВЫХ ТОПЛИВ | 2000 |

|

RU2176263C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| Способ подготовки высоковязкой нефти | 2017 |

|

RU2662243C1 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2006 |

|

RU2318859C1 |

| СПОСОБ ВИСБРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2180676C1 |

Изобретение относится к устройству для осуществления термодеструктивных процессов переработки тяжелых нефтяных остатков, которое может быть использовано в нефтеперерабатывающей, нефтехимической и газовой отраслях промышленности. Устройство, представляющее собой реакционно-ректификационный аппарат, включает корпус, камеру сгорания, штуцера для подвода сырья, топлива, окисляющего газа, вывода продуктов реакции и газов сгорания. При этом камера сгорания расположена в нижней части аппарата и соединена с корпусом аппарата штуцером герметично; в нижней части камеры сгорания размещен штуцер для подачи воды, а штуцер ввода сырья размещен выше штуцера ввода продуктов сгорания и между ними расположена секция смешения; выше ввода сырья расположены по крайней мере еще две секции: разделения и конденсации паров. Техническим результатом является снижение энергопотребления, металлоемкости и габаритов оборудования, повышение эксплуатационной надежности и безопасности за счет того, что исключается возможность закоксовывания и прогара труб. 5 ил.

Реакционно-ректификационный аппарат, включающий корпус, камеру сгорания, штуцера для подвода сырья, топлива, окисляющего газа, вывода продуктов реакции и газов сгорания, отличающийся тем, что камера сгорания расположена в нижней части аппарата и соединена с корпусом аппарата штуцером герметично, штуцер ввода сырья в аппарат размещен выше штуцера ввода продуктов сгорания и между ними расположена секция смешения, выше ввода сырья расположены по крайней мере еще две секции: разделения и конденсации паров, а в нижней части камеры сгорания размещен штуцер для подачи воды.

| ПЕЧЬ ДЛЯ НАГРЕВА НЕФТИ | 1996 |

|

RU2090810C1 |

| Способ переработки мазута | 1984 |

|

SU1209706A1 |

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2497930C1 |

| US 4136015 A1, 23.01.1979 | |||

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

| ПЕРЕСТРАИВАЕМЫЙ МЕТАМАТЕРИАЛЬНЫЙ ФИЛЬТР ТЕРАГЕРЦЕВОГО ДИАПАЗОНА | 2011 |

|

RU2469446C1 |

Авторы

Даты

2015-03-27—Публикация

2013-11-12—Подача