Данное изобретение относится к области технологии обработки оптических деталей и может быть использовано для формообразования поверхностей крупногабаритных оптических деталей.

Техническим результатом предлагаемого способа является повышение точности и производительности процесса формообразования поверхностей крупногабаритных оптических деталей, преимущественно высокоточных астрономических зеркал малым инструментом при автоматизированном управлении процессом формообразования.

Примером подобного решения является известный способ формообразования поверхностей оптических деталей малым инструментом (1), при котором строят топографическую карту отклонений обрабатываемой поверхности, определяют необходимый припуск на обработку на каждом участке поверхности, перемещают инструмент по заданной траектории и сообщают ему движение съема так, чтобы его центр в процессе перемещения находился в пределах каждого участка в течение времени, необходимого для снятия припуска, причем осуществляют движение съема плоскопараллельным перемещением инструмента с эксцентриситетом ε смещения центра инструмента относительно оси вращения инструмента, при этом величину ε которого выбирают из условия:

ε<(Dд-Dсв)/4,

где: Dд - текущий диаметр детали, a Dсв - световой диаметр детали.

При этом размер инструмента для конкретного значения припуска на обработку на каждом участке обрабатываемой поверхности определяется из условия:

d+2ε≤A,

где A - наименьший геометрический размер оптической поверхности с положительным припуском, d - диаметр инструмента.

Такой выбор значения ε позволяет обрабатывать всю поверхность детали, избегая опрокидывания инструмента на ее краях. Наличие эксцентриситета обеспечивает удобный для обработки профиль съема с максимумом в центре.

Основным недостатком данного способа формообразования является то, что он плохо применим для асферизации оптических поверхностей, так как в этом случае оптимальным является движение инструмента по окружности, а в указанном способе он передвигается по элементам квадратной сетки, что снижает точность формообразования в каждом сеансе и приводит к снижению производительности из-за возрастания количества сеансов обработки.

Наиболее близким к предлагаемому способу формообразования является способ (2) формообразования поверхностей крупногабаритных оптических деталей, при котором малому инструменту сообщают плоскопараллельное круговое движение и перемещение относительно неподвижной детали, определяя время пребывания инструмента на каждом участке с учетом коэффициента, характеризующего скорость съема материала вдоль радиуса инструмента относительно его центра, причем оптическую поверхность представляют в виде кольцевых зон одинаковой ширины, перемещение инструмента относительно детали осуществляют по кольцевым зонам, последовательно помещая центр инструмента в середине кольцевых зон, имеющих самые большие значения припуска. Диаметр инструмента может варьироваться в широком диапазоне в зависимости от характера обрабатываемой поверхности, причем в случае узких зональных ошибок размер круговой площадки, перекрываемой инструментом при заданном эксцентриситете плоскопараллельного кругового движения, может равняться ширине одной зоны. При определении времени пребывания инструмента в каждой перекрываемой инструментом зоне коэффициент, характеризующий скорость съема, рассчитывают для каждой такой зоны, при этом скорость перемещения инструмента по кольцевым зонам определяют по формуле

Vij=Lij/tij,

где Lij - длина дуги окружности, перекрываемой инструментом в i-й зоне;

tij - требуемое время обработки в i-й зоне;

i - текущий номер зоны, перекрываемой инструментом;

j - текущий номер зоны, в которой находится центр инструмента,

и выбирают ее максимальное значение.

Эксцентриситет плоскопараллельного кругового движения обычно составляет 0,1 диаметра выбранного инструмента и остается постоянным в течение всего времени обработки, при этом скорость обработки определяется величиной эксцентриситета и угловой скоростью вращения шпинделя инструмента и в процессе обработки остается постоянной.

Данный способ формообразования позволяет осуществлять асферизацию оптических поверхностей, убирая определенную часть припуска в каждой требуемой зоне обрабатываемой оптической поверхности в процессе формообразования и устраняя зональные ошибки.

Основными недостатками данного способа формообразования поверхностей крупногабаритных оптических деталей является достаточное влияние на точность формообразования:

- эффекта срыва края заготовки;

- неравномерности съема на граничных участках кольцевой зоны и в ее центре из-за износа инструмента при его движении по кольцевой зоне.

Из существующей практики формообразования поверхностей крупногабаритных оптических деталей малым инструментом, в том числе при автоматизированном управлении процессом формообразования (3) известно использование устройства инструмента, принцип которого основан на управлении временем обработки. Инструмент состоит из трех малых полировальников, установленных с помощью фиксируемых ползунов в направляющих, расположенных в корпусе инструмента под углом 120° друг к другу.

Корпус инструмента имеет ниппель под поводок обрабатывающего станка, а малые полировальники соединены с ползунами шаровыми шарнирами.

Шпиндель станка с закрепленной на нем обрабатываемой деталью совершал равномерное вращение, давление инструмента на деталь было постоянным, изменение скорости вдоль радиуса детали учитывалось.

Достоинствами использования такой схемы обработки являются простота реализации и возможность полной автоматизации процесса формообразования.

К ее недостаткам следует отнести:

- невозможность устранения локальных ошибок типа общего или местного астигматизма;

- наличие специфического износа инструмента при его движении по кольцевой зоне, когда граничные участки кольцевой зоны обрабатываются менее интенсивно, чем центр кольцевой зоны, в результате чего оптическая поверхность обрабатываемой детали приобретает "гофрированный" вид.

Задачей предлагаемого изобретения является разработка способа, позволяющего повысить точность формообразования поверхностей крупногабаритных оптических деталей благодаря устранению локальных и зональных ошибок обрабатываемой поверхности, и повышение производительности процесса обработки.

Техническим результатом предлагаемого способа является максимальное устранение влияние краевых эффектов заготовки, а также сведение до минимума эффекта неравномерности съема в центральной и граничных участках кольцевых зон обрабатываемой поверхности.

Технический результат достигается тем, что в ходе процесса формообразования поверхностей, включающего перемещение малого инструмента относительно обрабатываемой поверхности оптической детали по расчетным кольцевым зонам, при котором малому инструменту сообщают плоскопараллельное круговое движение с эксцентриситетом относительно оси шпинделя станка, формообразование симметричных зон обрабатываемой поверхности ведут одновременно двумя жестко связанными между собой малыми инструментами, установленными со смещением относительно друг друга в одной кольцевой зоне обрабатываемой поверхности в одной плоскости, проходящей через ось обрабатываемой поверхности, с одновременной осцилляцией по хорде кольцевой зоны вдоль зональных ошибок, осуществляющейся, например с помощью возвратно-поступательного перемещения каретки станка с заданной амплитудой и частотой.

Технический результат достигается также тем, что осесимметричный съем материала в процессе формообразования ведут при сообщении обрабатываемой оптической детали вращения вокруг своей оси.

Для этого используют устройство для формообразования поверхностей крупногабаритных оптических деталей, выполненное в виде малых полировальников, закрепленных на ползунах, фиксируемых в направляющих, выполненных в установленном на шпинделе обрабатывающего станка корпусе инструмента, имеющего также ниппель под поводок шпинделя обрабатывающего станка.

Инструмент снабжен двумя полировальниками, расположенными в направляющих по обе стороны от оси ниппеля инструмента и имеющими эллипсовидную форму, ширина которых равна ширине зональных ошибок поверхности, причем направляющие расположены в одной плоскости, проходящей через ось ниппеля инструмента.

Техническим результатом использования подобной конструкции инструмента является то, что достигается, как сказано выше, устранение влияние краевых эффектов заготовки, а также сведение до минимума эффекта неравномерности съема в центральной и граничных участках кольцевых зон обрабатываемой поверхности.

Сопоставительный анализ с прототипом показывает, что заявленные способ и устройство для его осуществления отличаются наличием новой совокупности существенных признаков, заключающихся в том, что:

- в способе формообразования поверхностей перемещением малого инструмента относительно обрабатываемой поверхности оптической детали по расчетным кольцевым зонам, при котором малому инструменту сообщают плоскопараллельное круговое движение с эксцентриситетом относительно оси шпинделя станка, процесс формообразования симметричных зон обрабатываемой поверхности ведут одновременно двумя жестко связанными между собой малыми инструментами, установленными со смещением относительно друг друга в одной кольцевой зоне обрабатываемой поверхности в одной плоскости, проходящей через ось обрабатываемой поверхности, с одновременной осцилляцией по хорде кольцевой зоны вдоль зональных ошибок;

при этом осесимметричный съем материала в процессе формообразования ведут при сообщении обрабатываемой оптической детали вращения вокруг своей оси;

- в конструкции инструмента, используемого при реализации данного способа формообразования и выполненного в виде малых полировальников, закрепленных на ползунах, фиксируемых в направляющих, расположенных в корпусе инструмента, имеющего также ниппель под поводок обрабатывающего станка, имеется два полировальника, выполненных эллипсовидной формы, ширина которых равна ширине зональной ошибки поверхности, причем направляющие расположены вдоль одной плоскости, проходящей через ось ниппеля инструмента.

При исследовании отличительных признаков описываемых способа и устройства для его осуществления не выявлено каких-либо аналогичных технических решений, касающихся предложенных вариантов выполнения предложенного способа и устройства для его осуществления.

Таким образом, заявленные технические решения соответствуют условию "НОВИЗНА".

Кроме того, заявленные технические решения не вытекают явным образом из известного уровня техники (1, 2, 3) и в них не выявлены признаки, отличающие данные решения от прототипа, и не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленные технические решения соответствуют условию "ИЗОБРЕТАТЕЛЬСКИЙ УРОВЕНЬ".

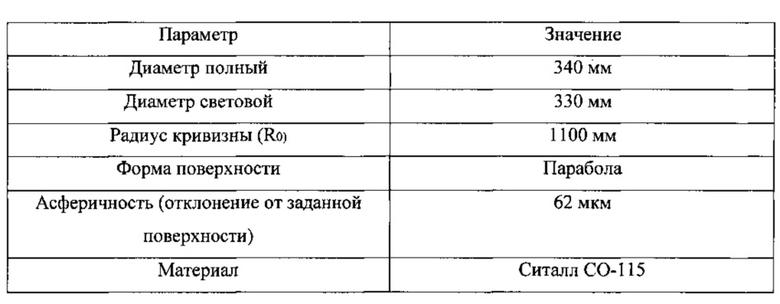

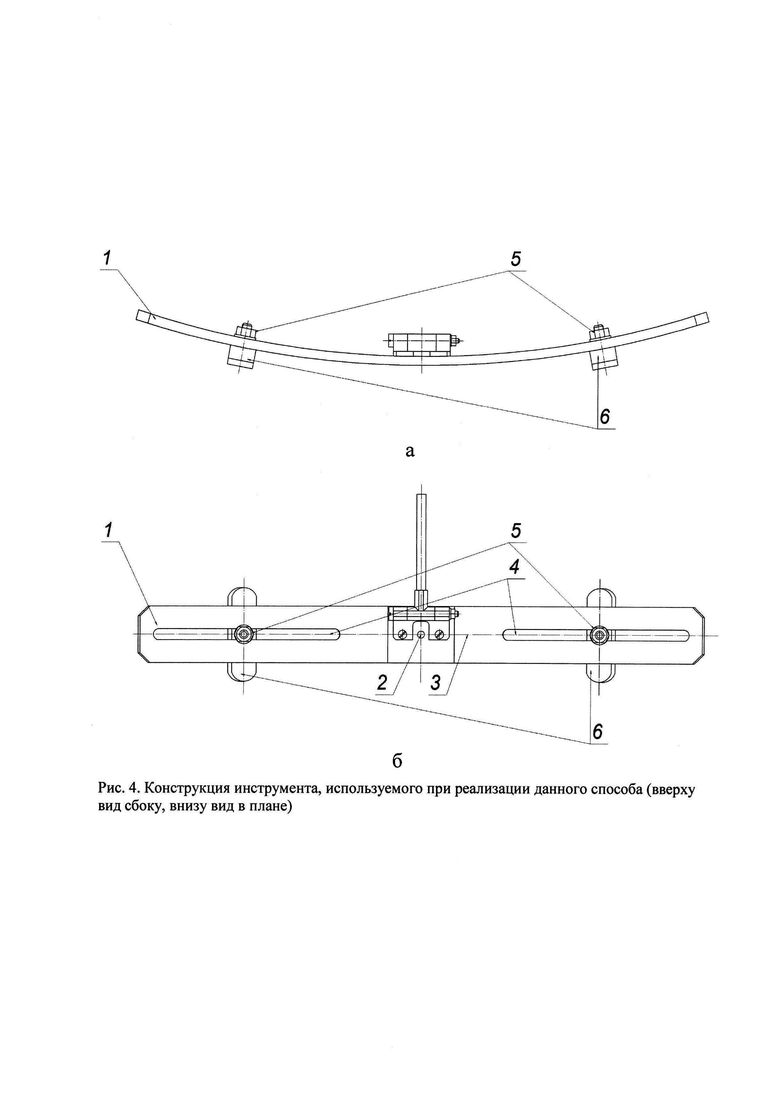

Существо заявленных способа формообразования асферических поверхностей крупногабаритных оптических деталей и устройства для осуществления способа поясняется чертежами, где:

- на рис. 1 (а; б) представлена схема обработки с представлением положения инструмента на обрабатываемой поверхности и разбиения детали на кольцевые зоны;

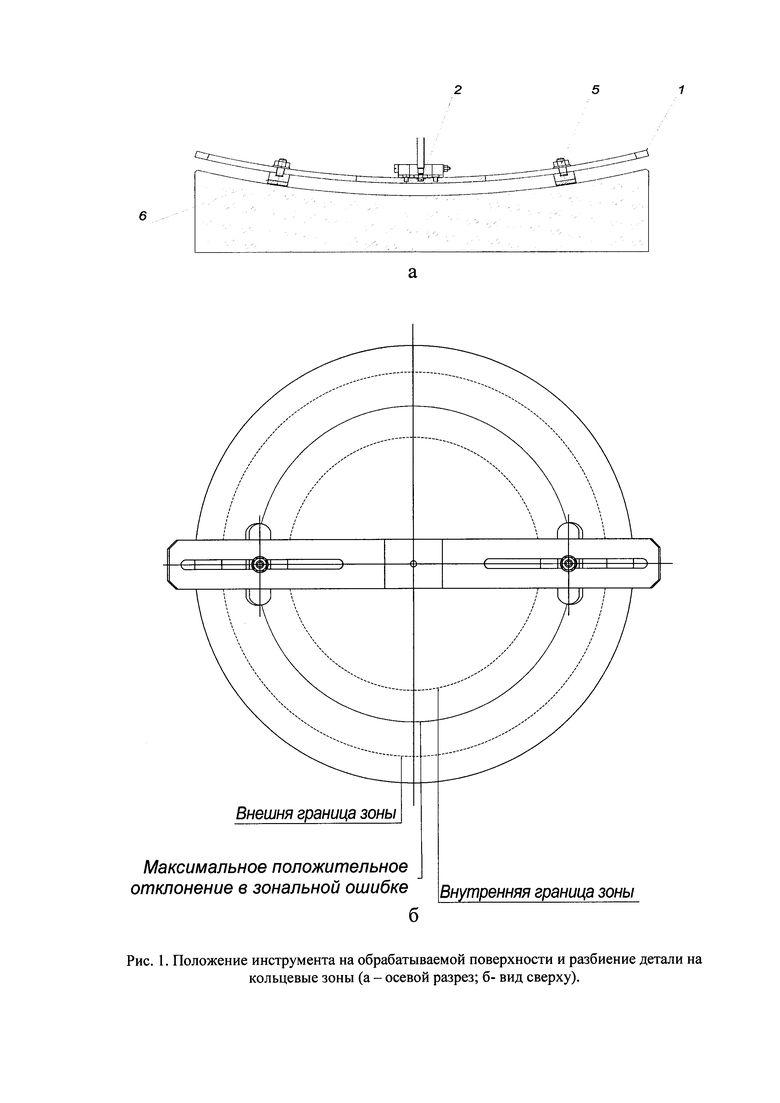

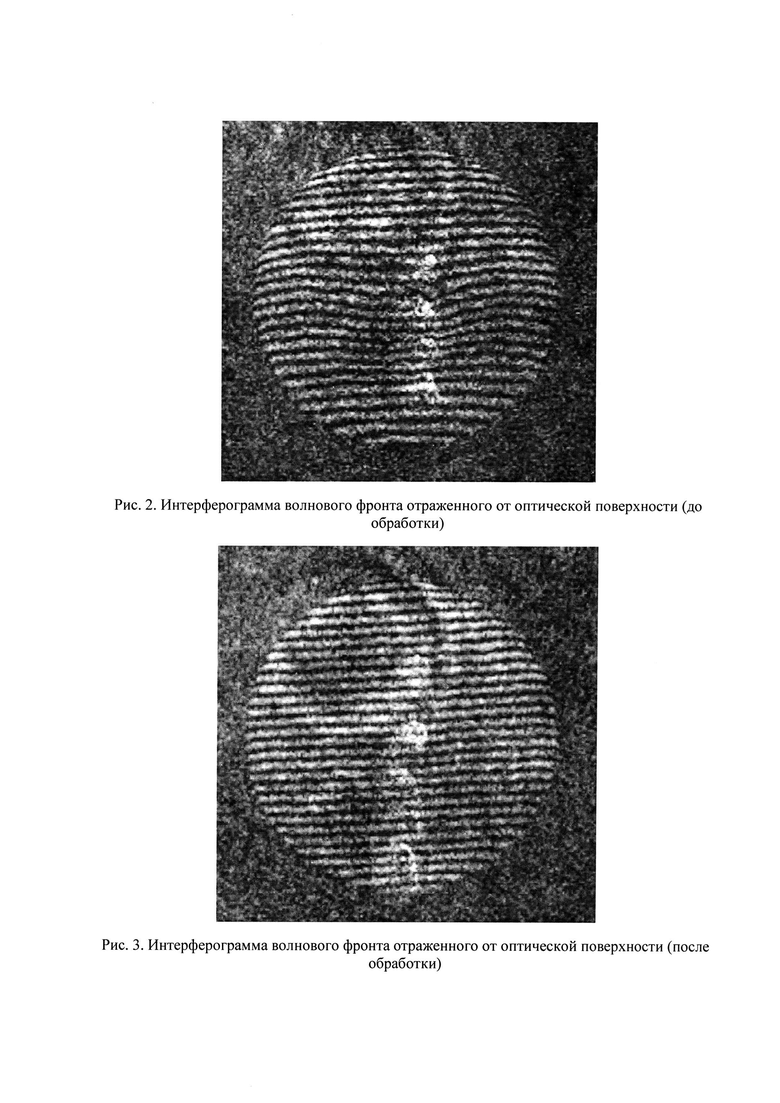

- на рис. 2 и 3 представлены для конкретного примера обработки соответственно интерферограммы волнового фронта, отраженного от оптических поверхностей, до и после обработки;

- на рис. 4 (а; b) показана конструкция инструмента, используемого при реализации данного способа.

а - вид спереди на инструмент,

b - вид в плане.

- на рис. 5 показана схема обработки.

- на рис. 6 представлен профиль обрабатываемой поверхности.

Способ формообразования асферических поверхностей крупногабаритных оптических деталей осуществляют следующим образом.

После прополировки оптических поверхностей крупногабаритных оптических деталей, преимущественно высокоточных астрономических зеркал, перед изготовителем стоит задача устранения значительных зональных ошибок и задача асферизации оптической поверхности. С этой целью вся оптическая поверхность разбивается на расчетные кольцевые зоны одинаковой ширины, вполне достаточного количества для подробного представления профиля обрабатываемой детали, количество которых не превышает 20-30. По результатам контроля формы обрабатываемой поверхности строится ее профиль в виде отклонения от ближайшей теоретической поверхности посредине каждой кольцевой зоны. В каждой зоне определяется величина припуска, которую необходимо снять, чтобы поверхность приняла требуемую форму. В зону с самым большим припуском помещают центр инструмента, размер которого варьируется в зависимости от характера обрабатываемой поверхности. Формообразование ведут перемещением малого инструмента относительно обрабатываемой поверхности оптической детали по расчетным кольцевым зонам, при котором малому инструменту сообщают плоскопараллельное круговое движение с эксцентриситетом относительно оси шпинделя рабочей головки станка.

Величина эксцентриситета плоскопараллельного движения инструмента выбирается обычно в пределах 0,1 размера выбранного инструмента и остается постоянной в течение всего времени обработки. Применительно к используемому в данном процессе формообразования виду инструмента в виде двух эллипсовидной формы полировальников, ширина которых равна ширине зональной ошибки поверхности, величина эксцентриситета плоскопараллельного движения может быть выбрана равной до 1/3 от ширины кольцевой зоны, находящейся под воздействием инструмента полировальника эллипсовидной формы.

При этом процесс формообразования симметричных зон обрабатываемой поверхности ведут одновременно двумя жестко связанными между собой малыми инструментами-полировальниками, установленными со смещением относительно друг друга в одной плоскости, проходящей через ось обрабатываемой поверхности, с наложением на инструмент одновременной осцилляцией по хорде кольцевой зоны вдоль зональных ошибок. Осцилляцию осуществляют, например, с помощью сообщения возвратно-поступательного перемещения каретке, несущей рабочую головку с инструментальным шпинделем обрабатывающего станка.

Величина осцилляции инструмента по хорде кольцевой зоны вдоль зональных ошибок может быть выбрана равной длине дуги проходящей через центр кольцевой зоны, находящейся под воздействием инструментов полировальников. Границы дуги определяются размером большой оси инструмента полировальника эллипсовидной формы.

При этом осесимметричный съем материала в процессе формообразования ведут при сообщении обрабатываемой оптической детали вращения вокруг своей оси.

Скорость вращения обрабатываемой оптической детали, например, при использовании станка мод. АПД 250; АПД 600; АПД 1000 MP; АД1К составляет 20 об/мин, АПД 1000 В 4 об/мин.

Предложенное устройство устанавливается на шпинделе станка и представляет собой смонтированные на общем корпусе 1 ниппель 2 под поводок рабочей головки обрабатывающего станка и расположенные в одной плоскости 3 (рис. 4), проходящей через ось ниппеля 2 инструмента, направляющие 4 (пазы), в которых установлены с возможностью перемещения по ним и фиксацией в требуемом положении ползуны 5, несущие закрепленные на них, например наклеиванием, малые, например смоляные, полировальники 6.

Рабочая часть (например, смоляная, см. пунктир на рис. 5) малых полировальников 6, в свою очередь, выполнена эллипсовидной формы, причем их ширина равна ширине зональной ошибки поверхности обрабатываемой оптической детали.

В процессе формообразования ползуны 5 малых полировальников 6 устанавливаются в направляющих пазах 4 на расстоянии от оси ниппеля 2 инструмента, равном величине радиуса обрабатываемой поверхности, до узловой точки максимального положительного отклонения в зональной ошибке поверхности и располагаются, совмещая большую ось эллипса рабочей части полировальника 6 с хордой кольцевой зоны вдоль зональных ошибок.

В качестве примера реализации способа формообразования поверхностей крупногабаритных оптических деталей и использования инструмента для его реализации выбрано асферическое зеркало ∅340 мм (параметры зеркала приведены в таблице ниже).

После предварительной обработки методом управляемого шлифования и последующей полировки поверхности зеркала была получена информация о состоянии формы асферической поверхности путем анализа интерферограммы волнового фронта и построения профиля поверхности для дальнейшего разбиения профиля на необходимое количество кольцевых зон (на рис. 5 показана одна кольцевая зона). Для обработки асферической поверхности оптической детали предлагаемым способом и инструментом для его реализации использовался автоматизированный доводочный комплекс АПД-600.

Оптическая деталь устанавливается в оправу на столе АПД-600, позволяющем осуществлять вращение оптической детали вокруг своей оси во время обработки, и центрируется путем совмещения оптической оси с осью вращения стола. Поводок рабочей головки станка устанавливается в центр обрабатываемой оптической детали путем перемещения каретки станка по координатам Χ, Υ. Далее необходимо установить ползуны 5, несущие установленные на них инструменты - полировальники эллипсовидной формы 6 на расстоянии от оси ниппеля 2 инструмента (расстояние эквивалентно радиусу максимального отклонения в кольцевой зоне выбранной для обработки от оптической оси обрабатываемой детали и рассчитывается по ранее построенному профилю поверхности) путем перемещения ползунов 5 в направляющих 4. Затем корпус 1 инструмента устанавливается на поверхность детали. Перемещая каретку станка по оси Ζ, поводок рабочей головки устанавливается в ниппель 2. При необходимости на рабочей головке устанавливается требуемый эксцентриситет относительно оси шпинделя для сообщения плоскопараллельного кругового движения в процессе обработки. Величина и частота осцилляции по хорде вдоль зональных ошибок задается программно и осуществляется путем возвратно-поступательного перемещения каретки автоматизированного доводочного комплекса АПД-600. Скорость вращения рабочего стола с установленной обрабатываемой деталью также задается программно. При проведении обработки оптической поверхности указанного выше асферического зеркала ∅340 мм были выбраны следующие технологические параметры:

- скорость вращения стола с установленной обрабатываемой деталью 3 об./мин;

- величина эксцентриситета относительно оси шпинделя для сообщения плоскопараллельного кругового движения 10 мм;

- скорость вращения рабочей головки, осуществляющей плоскопараллельное круговое движение в процессе обработки, 200 об./мин;

- величина осцилляции по хорде вдоль зональных ошибок 40 мм;

- частота осцилляции по хорде вдоль зональных ошибок 300 мм/мин;

- время обработки 30 мин;

- полное усилие на инструмент (давление) 500 г.

В случае наличия двух или более кольцевых зон, требуемых для обработки, необходимо переустановить ползуны 5, несущие установленные на них инструменты - полировальники эллипсовидной формы 6, на расстоянии от оси ниппеля 2 инструмента для следующей кольцевой зоны. После проведения обработки необходимо повторно провести измерения формы поверхности путем получения интерферограммы волнового фронта, отраженного от обработанной поверхности, и построения ее профиля для последующей обработки (при необходимости).

Технологический цикл продолжается до получения заданных параметров формы поверхности рис.3.

Предложенный процесс формообразования прошел опробирование на оптическом участке АО "НПО "Оптика" при изготовлении асферических зеркал с габаритными параметрами 120-820 мм в диаметре и асферичностью (отклонением от заданной асферической поверхности) 10-80 мкм.

В процессе изготовления зеркал были достигнуты следующие результаты:

Следовательно, заявленные технические решения соответствуют условию "ПРОМЫШЛЕННАЯ НОВИЗНА".

Источники информации

1. А.С. №1324829 на "Способ формообразования поверхностей оптических деталей", от 06.01. 1986, МКИ: B24B 13/06.

2. А.С. №1776544 на "Способ формообразования поверхностей крупногабаритных оптических деталей" от 25.04.1991, МКИ: B24B 13/06 (прототип).

3. Г.М. Попов, М.В. Попова "Шлифовка и полировка больших высокоточных поверхностей, используемых в астрономической оптике", научно-технический журнал «Оптико-механическая промышленность» №8, август 1970 г., с. 46-49, рис. 1 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования поверхностей крупногабаритных оптических деталей | 1991 |

|

SU1776544A1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| СПОСОБ МАГНИТОРЕОЛОГИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ МАЛЫМ ИНСТРУМЕНТОМ | 2014 |

|

RU2592337C2 |

| Способ обработки крупногабаритных оптических деталей | 1990 |

|

SU1777577A3 |

| Способ обработки поверхностей оптических деталей | 1987 |

|

SU1577942A1 |

| Способ формообразования поверхностей оптических деталей | 1986 |

|

SU1324829A1 |

| Способ исследования сопротивления стекол оптических деталей истиранию при полировании | 1986 |

|

SU1458173A1 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

| Механизм прижима инструмента к детали,обрабатываемой на шлифовально-полировальном станке | 1979 |

|

SU772827A1 |

| Инструмент для обработки асферических поверхностей | 1983 |

|

SU1103996A1 |

Изобретение относится к области абразивной обработки и может быть использовано при формообразовании асферических поверхностей крупногабаритных оптических деталей. Осуществляют перемещение малого инструмента относительно обрабатываемой поверхности по расчетным кольцевым зонам и сообщение ему плоскопараллельного кругового движения с эксцентриситетом относительно оси шпинделя инструмента. Производят одновременное формообразование симметричных зон обрабатываемой поверхности инструментом с двумя жестко связанными между собой малыми полировальниками. Последние установлены со смещением друг относительно друга в одной кольцевой зоне в плоскости, проходящей через ось обрабатываемой поверхности. Одновременно осуществляют наложение на них осцилляции вдоль хорды кольцевой зоны. В результате повышаются точность и производительность формообразования поверхности оптической детали. 2 н. и 1 з.п. ф-лы, 6 ил., 2 табл.

1. Способ формообразования асферических поверхностей крупногабаритной оптической детали в виде высокоточного астрономического зеркала, включающий сообщение инструменту плоскопараллельного кругового движения с эксцентриситетом относительно оси шпинделя инструмента и перемещение инструмента относительно обрабатываемой поверхности по расчетным кольцевым зонам, имеющим поверхности с отклонениями от требуемого профиля поверхности детали, отличающийся тем, что осуществляют одновременное симметричное формообразование кольцевой зоны обрабатываемой поверхности с использованием инструмента с двумя жестко связанными между собой малыми полировальниками, имеющими ширину, равную ширине поверхности с отклонениями в кольцевой зоне, при этом малые полировальники устанавливают со смещением друг относительно друга в одной кольцевой зоне в плоскости, проходящей через ось обрабатываемой поверхности, и производят одновременное наложение осцилляции на малые полировальники вдоль хорды кольцевой зоны.

2. Способ по п. 1, отличающийся тем, что обрабатываемой детали сообщают вращение вокруг своей оси.

3. Устройство для формообразования асферических поверхностей крупногабаритной оптической детали в виде высокоточного астрономического зеркала, содержащее корпус со смонтированным на нем ниппелем для поводка шпинделя станка, отличающееся тем, что в корпусе выполнены расположенные в одной плоскости, проходящей через ось ниппеля, направляющие, в которых установлены по обе стороны от оси ниппеля с возможностью перемещения и фиксации ползуны, несущие два закрепленных на них малых полировальника эллипсовидной формы.

| Способ формообразования поверхностей крупногабаритных оптических деталей | 1991 |

|

SU1776544A1 |

| ПОПОВ Г.М | |||

| и др | |||

| Шлифовка и полировка больших и высокоточных поверхностей, Оптико-механическая промышленность, N8, 1970, с.46-49 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU427837A1 |

| Способ обработки крупногабаритных оптических деталей | 1990 |

|

SU1777577A3 |

| US 4128968 A, 12.12.1978. | |||

Авторы

Даты

2017-02-02—Публикация

2015-08-03—Подача