Изобретение относится к области материаловедения, в частности к технологии получения композиционных материалов, и может быть использовано при изготовлении заготовок и деталей из полимерных композиционных материалов различного функционального назначения, например деталей металлополимерных узлов трения машин и технологического оборудования.

Известен способ двухстадийной переработки политетрафторэтилена (Пугачев А.К., Росляков О.А. Переработка фторопластов в изделия: технология и оборудование. - Химия, 1987. - 167 с. (стр. 9, 31, 32, 111, 112)), в основе которого двухстадийный процесс: 1) получение прессованной заготовки холодным прессованием, 2) последующая термическая обработка прессованной заготовки - свободное спекание без формы в печах при температуре 360-380°С. Рассматриваемому способу присущи следующие недостатки. При так называемом свободном спекании в печах происходит тепловое расширение компонентов прессованной заготовки и неизбежное ослабление и частичное разрушение связей между частицами композита, сформированных в процессе холодного прессования вследствие значительного сближения частиц и сжимающих напряжений. Нарушение названных связей существенно снижает эффективность процессов структурообразования при термообработке и приводит к значительному снижению механических и триботехнических свойств композита.

Известен способ изготовления полимерных композиционных материалов методом холодного прессования заготовок с последующим спеканием в закрытом устройстве (Патент РФ №2266925, МПК C08J 5/500, В29С 43/56, опубл. 27.12.2005). Этот способ также является двухстадийным. Согласно названному способу на второй стадии после установки прессованных заготовок в специальное закрытое устройство при нагреве устройства с заготовками появляется натяг между заготовкой и формой в результате теплового расширения заготовок при повышении температуры.

Этот способ наиболее близок по технической сущности к предлагаемому изобретению, однако ему также присущи недостатки, снижающие характеристики физико-механических свойств композиционного материала. Основной недостаток заключается в том, что тепловое расширение заготовок, имеющих, например, форму цилиндрических или конических колец (показаны на фиг. 1-5 описания по патенту РФ №2266925), полностью ограничивается только при идеальном совпадении геометрической формы и размеров внутренней полости устройства с размерами прессованной заготовки изделия. Однако это невозможно вследствие задаваемых допусков на изготовление заготовок, изделий и деталей устройства. Поэтому при сборке закрытого устройства с прессованной заготовкой неизбежны зазоры между заготовкой и поверхностями внутренней полости устройства. Наличие зазоров значительно снижает положительный эффект от спекания заготовки в закрытой форме и уровень характеристик физико-механических свойств готовых изделий. Кроме того, при извлечении прессованных заготовок из пресс-формы и установке их в закрытое устройство с минимальными зазорами, велика вероятность нарушения целостности хрупких прессованных, но еще неспеченых заготовок.

Технический результат изобретения - повышение характеристик механических и триботехнических свойств спекаемого композиционного материала, а также упрощение и снижение трудоемкости изготовления технологической оснастки и производства изделий из полимерных композиционных материалов.

Указанный технический результат достигается тем, что в способе изготовления изделий из полимерных композиционных материалов на основе политетрафторэтилена, при котором осуществляют смешивание компонентов с политетрафторэтиленом, холодное прессование заготовок и последующее спекание, согласно заявляемому изобретению, после холодного прессования перед спеканием заготовку подвергают предварительному давлению сжатия в пределах 0,2-0,5 МПа. Нагрев и спекание прессованных заготовок производят непосредственно в пресс-форме, при температуре 355-365°С.

Предварительное давление сжатия создают с помощью груза, размещаемого на крышке пресс-формы с прессованной заготовкой, устанавливаемой в печь, либо для создания названного предварительного давления сжатия, пресс-форму с прессованной заготовкой устанавливают на пресс двухстороннего прессования, снабженный нагреваемыми верхней и нижней плитами, осуществляют предварительное давление сжатия в пределах 0,2-0,5 МПа и спекание заготовок непосредственно на прессе.

Таким образом, технический результат достигается за счет перехода к одностадийному процессу, при котором прессованные заготовки спекают и охлаждают, не извлекая из пресс-формы.

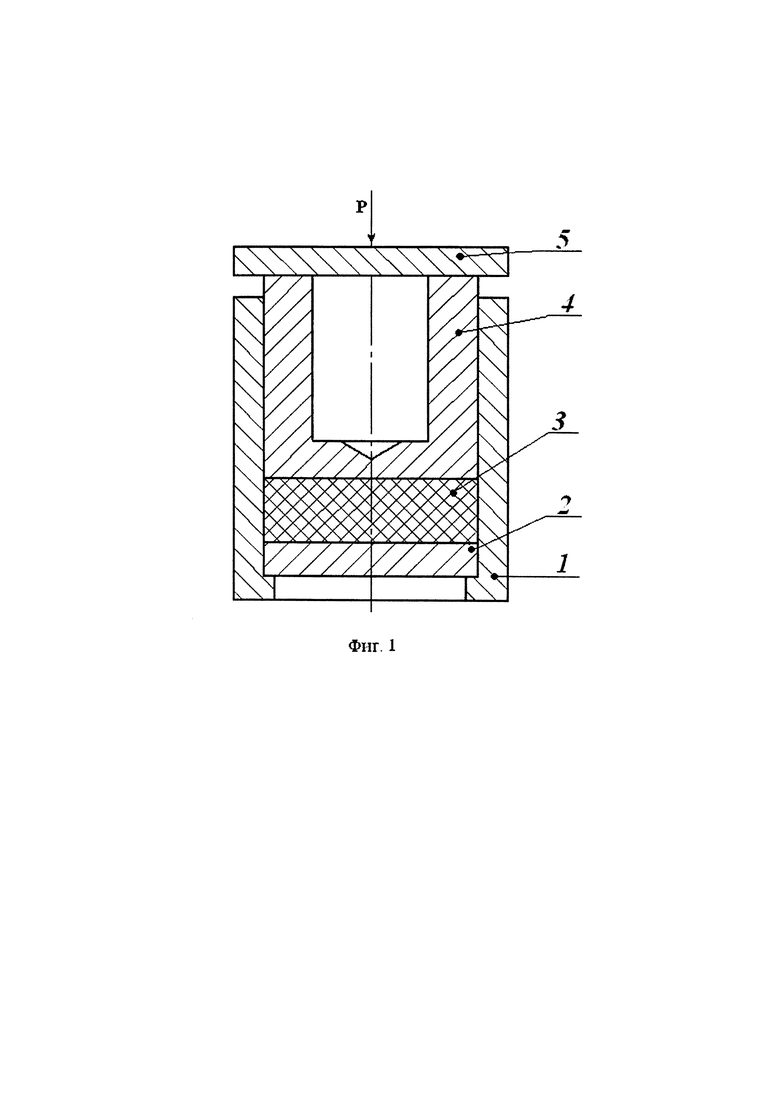

Сущность технического решения поясняется чертежами, где:

- на фиг. 1 показана схема прессования и термообработки заготовок полимерных композиционных материалов в пресс-форме, состоящей из матрицы в виде полого стального цилиндра 1, нижнего пуансона 2, на котором формируется прессованная заготовка 3, верхнего пуансона 4, с установленной на нем крышкой 5;

- на фиг. 2 - схема прессования и термообработки заготовок на прессе двухстороннего прессования. В пресс-форме, состоящей из матрицы в виде полого стального цилиндра 1, нижнего пуансона 2, на котором формируется прессованная заготовка 3, и верхнего пуансона 4, причем пресс-форма установлена на прессе двухстороннего прессования с нагреваемыми плитами с возможностью взаимодействия верхнего пуансона 4 с верхней плитой 6 пресса, а матрицы 1 - с нижней плитой 7 пресса.

При нагреве прессованной заготовки в пресс-форме (фиг. 1, фиг. 2) вследствие теплового расширения полимерной композиции в объеме заготовки развиваются значительные внутренние напряжения сжатия. Благодаря сжимающим напряжениям увеличиваются контактное давление и площадь взаимодействия между частицами полимерной матрицы и частицами наполнителей, что обеспечивает формирование сильных адгезионных связей, эффективное развитие процессов формирования более совершенной структуры полимерной композиции и как следствие значительное повышение характеристик физико-механических свойств ПКМ.

Задаваемое перед спеканием предварительное давление сжатия в пределах 0,2-0,5 МПа позволяет сохранить напряженно-деформированное состояние в объеме прессованной заготовки и уровень адгезионных связей между компонентами, сформировавшихся при прессовании композиции, что способствует повышению характеристик механических и триботехнических свойств ПКМ. Нижний предел давления сжатия 0,2 МПа определяется тем, что при более низких значениях давления повышение характеристик механических и триботехнических свойств проявляется незначительно. Верхний предел предварительного давления определяется тем, что при более высоких значениях давления возможно резкое снижение характеристик ПКМ вследствие недопустимого увеличения давления сжатия при спекании заготовок, приводящего к растрескиванию и разрушению изделий.

Проверку эффективности заявленного способа производили путем изготовления образцов и исследования характеристик ПКМ следующего состава: скрытокристаллический графит - 8,0 масс. %, дисульфид молибдена - 1,5 масс. %, белая сажа БС-120 - 3,0 масс. %, ПТФЭ - остальное.

Изготовление образцов ПКМ для исследования характеристик механических и триботехнических свойств производили по следующей технологии. Композицию из порошков смешивали в смесителе с частотой вращения ножей 2800 мин-1, прессовали заготовку под давлением 75 МПа, выдерживая под этим давлением в течение 3-5 мин. Затем пресс-форму закрывали крышкой (первая схема), создавали давление на крышку 0,2-0,5 МПа, нагревали пресс-форму с заготовками до температуры 355-365°С, выдерживали при этой температуре из расчета 8-9 мин на 1 мм толщины стенки изделия, охлаждали в пресс-форме до температуры 327°С со скоростью 0,3-0,4 град/мин, а далее до комнатной температуры - свободное охлаждение.

Находящаяся в пресс-форме прессованная заготовка испытывает заданное предварительное давление сжатия, и в процессе нагрева практически полностью ограничивается ее объемное тепловое расширение. Поэтому давление сжатия значительно увеличивается при повышении температуры вследствие значительного различия коэффициентов теплового расширения стальной матрицы и ПТФЭ (при температуре 360°С в 25 раз). При нагреве заготовки до 360°С, как показывают расчеты, давление сжатия между частицами возрастает в 3,5 раза.

Для количественной оценки эффективности заявленного способа проводили испытание образцов, изготовленных по известной технологии свободного спекания и по заявленному способу спеканием в пресс-форме при ограничении теплового расширения. Определение предела прочности при растяжении σв и относительного удлинения при разрыве δ производили по методикам ГОСТ 11262-80, модуля упругости - по методике ГОСТ 9550-81. Износостойкость ПКМ определяли по скорости изнашивания на машине трения, по схеме трения «палец-диск». Цилиндрические пальцы (образцы ПКМ) диаметром 5 мм испытывали при трении без смазки по стальному диску (контртело) из закаленной углеродистой стали. Испытание вели при скорости скольжения 1,2 м/с и контактном давлении 2,66 МПа. В таблице 1 приведены полученные значения характеристик механических и триботехнических свойств исследуемых образцов ПКМ.

Из приведенных данных следует, что при изготовлении образцов по заявленному способу предел прочности повышается на 26%, модуль упругости - на 35%, скорость изнашивания уменьшается на 43%.

Комплексное повышение характеристик механических и триботехнических свойств образцов композиционного материала, изготовленных по заявленному способу, выражающееся в значительном повышении предела прочности и модуля упругости, а также в снижении скорости изнашивания на 43%, позволяет существенно повысить работоспособность и значительно увеличить ресурс узлов трения (подшипников скольжения, герметизирующих устройств) машин в различных отраслях машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2013 |

|

RU2546161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2324708C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| Антифрикционный композиционный материал и способ его изготовления | 2015 |

|

RU2614327C2 |

| Способ получения изделия из полимерного материала на основе политетрафторэтилена марки Ф-4 ПН, характеризующегося повышенной прочностью и сниженной ползучестью | 2020 |

|

RU2748692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2009 |

|

RU2404055C2 |

| Способ получения заготовок из порошкообразного политетрафторэтилена | 2023 |

|

RU2815807C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

Изобретение относится к области материаловедения, в частности к способам изготовления полимерных композиционных материалов (ПКМ) на основе политетрафторэтилена, и может быть использовано при изготовлении заготовок и деталей металлополимерных узлов трения. Описан способ изготовления изделий из полимерных композиционных материалов на основе политетрафторэтилена, при котором осуществляют смешивание компонентов с политетрафторэтиленом, холодное прессование заготовок и последующее спекание, в котором перед спеканием заготовки, не извлекая из пресс-формы, подвергают предварительному давлению сжатия в пределах 0,2-0,5 МПа, спекание прессованных заготовок производят непосредственно в пресс-форме, при температуре 355-365°C. Технический результат: повышение характеристик механических и триботехнических свойств спекаемого композиционного материала, а также упрощение и снижение трудоемкости изготовления технологической оснастки и производства изделий из полимерных композиционных материалов. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления изделий из полимерных композиционных материалов на основе политетрафторэтилена, при котором осуществляют смешивание компонентов с политетрафторэтиленом, холодное прессование заготовок и последующее спекание, отличающийся тем, что перед спеканием заготовки, не извлекая из пресс-формы, подвергают предварительному давлению сжатия в пределах 0,2-0,5 МПа, спекание прессованных заготовок производят непосредственно в пресс-форме, при температуре 355-365°C.

2. Способ по п. 1, отличающийся тем, что предварительное давление сжатия создают с помощью груза, размещаемого на крышке пресс-формы с прессованной заготовкой, устанавливаемой в печь для спекания.

3. Способ по п. 1, отличающийся тем, что для создания предварительного давления сжатия пресс-форму с прессованной заготовкой устанавливают на пресс двухстороннего прессования, снабженный нагреваемыми верхней и нижней плитами, осуществляют предварительное давление сжатия и спекание заготовок непосредственно на прессе.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2013 |

|

RU2546161C2 |

| Способ получения заготовок из политетрафторэтилена | 1989 |

|

SU1752566A1 |

Авторы

Даты

2016-11-27—Публикация

2015-06-23—Подача