Изобретение относится к алмазным инструментам, на поверхности корпуса которых методом электрохимического осаждения нанесен металлический связующий материал, содержащий алмазные зерна. Такие инструменты чаще называются гальваническими инструментами или инструментами на гальванической связке.

Одной из основных характеристик, определяющих работоспособность гальванического инструмента, является прочность удержания алмазных зерен в металлической связке. В процессе работы инструмента образующиеся частицы обрабатываемого и абразивного материала скапливаются между алмазными зернами и, воздействуя на металлическую связку, истирают ее. По мере износа металлической связки алмазные зерна обнажаются и при критическом значении выступания выпадают из связки. Поэтому актуальной задачей является защита гальванической связки, удерживающей алмазные зерна, от чрезмерного износа продуктами резания.

Известны алмазные износостойкое гальванические инструменты, содержащие алмазные зерна, удерживаемые на поверхности корпуса никелевой гальванической связкой. Для повышения износостойкости инструмента наружный слой связки содержит ультрамелкие порошки, в качестве которых использованы алмазные порошки размером 100Å (патент JP №4372367, 1992 г., кл. B24D 3/02). Гальванический слой с ультрамелкими порошками имеет более высокую твердость, чем основной никелевый слой, позволяющий более длительное время противостоять воздействию стружки. Недостаток инструмента заключается в следующем. Известно, что алмазные порошки имеют невысокую термостойкость, в частности ультрамелкие алмазные порошки при температуре 400-450°С начинают окисляться и графитизироваться. Также известно, что при работе инструмента в зоне резания возникают мгновенные температуры, величина которых достигает 800-900°С. Такие температуры вызывают нагрев гальванической связки, при этом ультрамелкие алмазные порошки через некоторое время претерпевают изменения своих физико-механических свойств, что приводит к разупрочнению связки. В связи с этим алмазные зерна начинают выпадать до того, как они выработали свой ресурс.

Известны алмазные инструменты, у которых повышение износостойкости достигается нанесением на рабочую поверхность инструмента тонкого алмазоподобного углеродного покрытия методом CVD (WO №9605942, B24D 3/00, 1995 г., US №6368198, В24В 37/04, 2002 г., JP №2-240296, 1989 г., кл. C25D 15/02). Алмазоподобное покрытие характеризуется температурной нестабильностью, ограниченной температурной стойкостью к окислению, что существенно сужает области применения этого инструмента в металлообработке.

Известны алмазные инструменты на гальванической связке, у которых поверх гальванической связки нанесено гальваническое никель- или никель-фосфорное покрытие, содержащее микронные частицы тефлона (патент US 5178643, 1991 г., кл. B24D 3/00). Никель- или никель-фосфорное покрытие, содержащее тефлон, выполняет функцию смазочного материала, обеспечивая своевременное удаление продуктов обработки с рабочей поверхности инструмента. Однако такое покрытие не обладает достаточной износостойкостью и в случае большого скопления продуктов обработки между алмазными зернами подвергается истиранию, сокращая срок службы инструмента.

Известны абразивные инструменты, содержащие металлический корпус, на поверхности которого закреплены абразивные зерна различными методами, такими как электрохимическое осаждение металлического связующего материала, метод пайки, вдавливание абразивных зерен в металлический корпус инструмента и др. В качестве абразивных зерен инструменты содержат алмаз, кубический нитрид бора и др. абразивные материалы. Поверх связующего материала нанесено износостойкое покрытие методом CVD - химическим осаждением покрытия из паровой фазы, либо методом PVD - физическим осаждением покрытия из паровой фазы. В известном патенте US №5127924, В24В 1/00, 1991 г., материалом для износостойкого покрытия служат карбиды, нитриды титана, карбиды, нитриды бора; в патенте US №5398455, B24D 3/04, 1995 г., материалом износостойкого покрытия служит нитрид или карбид гафния, которые уменьшают взаимодействие шлама со связкой, уменьшают трение и соответственно уменьшают эрозию связки; в патенте US №5139537, B24D 3/00, 1992 г., износостойким покрытием является нитрид титана, который наносится на инструмент, изготавливаемый из кубического нитрида бора; в патенте JP № H0373270, В24В 53/14, 1991 г., на вдавленные в корпус алмазные зерна наносится покрытие из карбида или нитрида титана. Нанесение износостойкого покрытия методом CVD проводится при температурах около 1000°С. При такой температуре алмазные зерна претерпевают изменения физико-механических свойств, начинают окисляться и графитизироваться, что сказывается на работоспособности инструмента. Нанесение покрытий методом PVD проводится при более низких температурах, около 500°С, поэтому такие покрытия имеют недостаточную адгезию со связующим материалом.

Наиболее близким техническим решением является алмазный инструмент, содержащий металлический корпус, на котором гальванической связкой закреплены алмазные зерна, образуя рабочий слой инструмента. Поверх рабочего слоя нанесено износостойкое покрытие TiAlN методом PVD (US №2003154658, B24D 3/34, 2003 г.). Для покрытия, нанесенного методом PVD, характерны, как правило, сжимающие напряжения, покрытие имеет плотную структуру без термических трещин. Благодаря такому покрытию срок службы инструмента значительно увеличивается. Однако нанесение покрытия методом PVD протекает при достаточно невысоких температурах, и в результате имеет место невысокая адгезия покрытия к поверхности, на которую оно наносится. При работе инструмента покрытие может отслаиваться, что снижает срок его службы.

Технической задачей изобретения является повышение срока службы инструмента путем улучшения адгезии износостойкого покрытия с рабочей поверхностью гальванического инструмента.

Решение технической задачи заключается в том, что алмазный гальванический инструмент с износостойким покрытием, включающий корпус с закрепленными на нем гальванической связкой алмазными зернами, и износостойкое покрытие, нанесенное на гальваническую связку методом PVD - физическим осаждением покрытия из паровой фазы, содержит промежуточный слой толщиной 0,5-3,0 мкм, полученный методом CVD - химическим осаждением покрытия из паровой фазы, расположенный между гальванической связкой и износостойким покрытием, нанесенным методом PVD, при этом толщина износостойкого покрытия 0,5-6,0 мкм. В качестве материалов для износостойкого покрытия выбраны материалы из группы нитридов, карбидов, карбонитридов Ti, Zr, Hf, Al, их соединений. А в качестве материалов для промежуточного слоя, нанесенного методом CVD, выбраны материалы из группы карбидов и карбонитридов Ti, Zr, Al, их соединений.

Сущность изобретения состоит в следующем. Нанесение покрытия методом PVD протекает при достаточно низких температурах - 500°C. При таких температурах алмазные зерна не претерпевают изменений, т.е. сохраняют свое физическое и химическое состояние. В то же время покрытия, нанесенные методом PVD, характеризуются наличием сжимающих напряжений, что оказывает положительное влияние на работоспособность инструмента. Однако при низких температурах, которые имеют место при нанесении покрытия методом PVD, отсутствует адгезионное взаимодействие материала покрытия с гальванической связкой. Такое покрытие может выкрашиваться или отслаиваться при работе инструмента. Нанесение промежуточного слоя методом CVD протекает при высоких температурах - 1000°C. При такой температуре происходит адгезионное взаимодействие слоя с гальванической связкой. Однако промежуточный слой, нанесенный методом CVD, характеризуется напряжениями растяжения, которые, с одной стороны, улучшают адгезию слоя с гальванической связкой, с другой стороны, приводят к появлению пористости и трещин. При нанесении на этот слой покрытия методом PVD пористость и трещины залечиваются.

Технология нанесения покрытий методами PVD и CVD сами по себе в промышленности известны и широко применяются для нанесения износостойких покрытий в различных областях техники, поэтому она не является предметом данного изобретения.

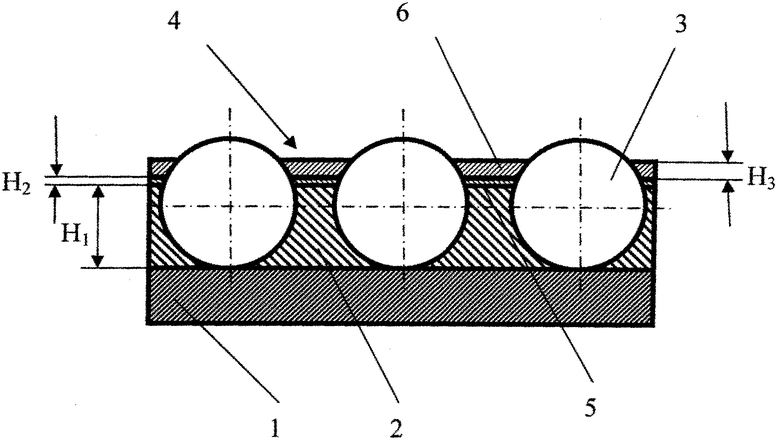

На чертеже показан алмазный гальванический инструмент с износостойким покрытием.

Алмазный гальванический инструмент содержит корпус 1, на поверхности которого гальванической связкой поз.2 закреплены алмазные зерна 3 на некотором расстоянии друг от друга, образуя межзерновые пространства 4 для сбора продуктов обработки. Толщина гальванической связки H1 обычно составляет 65-80% размера зерна. В качестве гальванической связки чаще всего используется никель, хром или их соединения. Корпус преимущественно изготавливается из металлического материала - стали, в частности из конструкционных или закаленных инструментальных сталей, и пр. Алмазные зерна, закрепленные гальванической связкой, образуют рабочую поверхность инструмента. На рабочую поверхность инструмента нанесен промежуточный слой 5 методом CVD. Промежуточный слой может покрывать всю рабочую поверхность инструмента либо может быть нанесен только на гальваническую связку, оставляя алмазные зерна открытыми. Поверх промежуточного слоя рабочий слой содержит износостойкое покрытие 6, нанесенное методом PVD. Износостойкое покрытие так же, как и промежуточный слой, может покрывать всю рабочую поверхность инструмента, либо только гальваническую связку между алмазными зернами, либо отдельные участки рабочей поверхности инструмента

Материал для промежуточного слоя предпочтительно выбирают из группы карбидов и карбонитридов Ti, Zr, Al, их соединений. Карбиды и карбонитриды, являясь углеродосодержащими соединениями, при высоких температурах получения промежуточного слоя не имеют или имеют ограниченное химическое взаимодействие с алмазными зернами, сохраняя их целостность. Другие элементы могут вводиться в карбиды и карбонитриды Ti, Zr, Al, например, для улучшения адгезии слоя с гальванической связкой.

Материал для износостойкого покрытия выбирают из группы нитридов, карбидов, карбонитридов Ti, Zr, Hf, Al, их соединений. Известно, что тугоплавкие металлы Ti, Zr, Hf, Al позволяют получать твердые износостойкие покрытия с использованием доступных методов формирования покрытия физическим или химическим осаждением из паровой фазы. Другие элементы могут вводиться в нитриды, карбиды и карбонитриды Ti, Zr, Al, например, для регулирования физико-механических свойств износостойкого покрытия и других характеристик покрытия.

Для изготовления алмазных инструментов различного назначения преимущественно используются алмазные порошки размером 20-2000 мкм. Толщина промежуточного слоя составляет Н2=0,5-3,0 мкм. При меньшей толщине промежуточного слоя улучшение адгезии слоя с гальванической связкой недостаточное. Большая чем 3,0 мкм толщина слоя не приводит к значительному повышению адгезии со связкой. В то же время для получения более толстого слоя увеличивается время нахождения алмазных зерен в условиях высоких температур, что отрицательно сказывается на сохранности алмазных зерен.

Толщина износостойкого покрытия составляет Н3=0,5-6,0 мкм. При меньшей толщине износостойкого покрытия ухудшается его целостность, и, кроме того, такая толщина покрытия будет недостаточной для увеличения срока службы инструмента, т.к. такое покрытие быстро износится. Нанесение слишком толстого покрытия нецелесообразно, так как в таком случае возможно наличие эффекта засаливания из-за существенного снижения межзернового пространства, в котором размещаются продукты обработки. При этом толщина износостойкого покрытия связана с зернистостью алмазного порошка. Чем мельче зернистость алмазного порошка, тем более тонкое износостойкое покрытие наносят на инструмент. Это условие необходимо для того, чтобы алмазные зерна мелкой фракции выступали над поверхностью износостойкого покрытия для образования межзерновых пространств 4.

Инструмент изготавливается следующим образом. На корпусе инструмента крепятся алмазные зерна электрохимическим осаждением связующего материала по известной в алмазной отрасли технологии. Технология предусматривает закрепление гальванической связкой алмазных зерен на корпусе инструмента на высоту до 20% размера алмазного зерна, затем заращивание гальванической связкой алмазных зерен на высоту 60-70% размера алмазного зерна. После заращивания алмазных зерен на поверхность гальванической связки наносится промежуточный слой методом CVD толщиной 0,5-3,0 мкм. Для снижения вредного воздействия температуры на алмазные зерна осаждение слоя можно проводить методом среднетемпературного осаждения из паровой фазы - MT-CVD. После формирования промежуточного слоя на него наносится износостойкое покрытие методом PVD. Толщина износостойкого покрытия составляет 0,5-6,0 мкм. Получают алмазный инструмент, рабочая поверхность которого содержит выступающие над связкой алмазные зерна и межзерновые пространства, поверх которых нанесено износостойкое покрытие.

Таким образом, наличие в алмазном гальваническом инструменте промежуточного слоя, нанесенного методом CVD, и износостойкого покрытия, нанесенного методом PVD, позволяет увеличить срок службы инструмента благодаря улучшенной адгезии промежуточного слоя с гальванической связкой и с износостойким покрытием, наносимым методом PVD. При этом выбор материалов для промежуточного слоя, наносимого методом CVD, позволило значительно уменьшить отрицательное воздействие высоких температур на физико-механические характеристики алмазных зерен.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ АЛМАЗНЫЙ ИНСТРУМЕНТ | 2013 |

|

RU2540060C1 |

| Абразивный инструмент для шлифования | 2022 |

|

RU2809347C2 |

| ПОКРЫТЫЙ ОКСИДОМ АЛЮМИНИЯ РЕЖУЩИЙ ИНСТРУМЕНТ | 2015 |

|

RU2675190C2 |

| КЕРАМИЧЕСКИЕ ИНСТРУМЕНТЫ ИЗ AlO СО СЛОЕМ, УСИЛЕННЫМ ДИФФУЗИОННЫМ СВЯЗЫВАНИЕМ | 2005 |

|

RU2392350C2 |

| Режущий инструмент с износостойким покрытием | 2018 |

|

RU2685820C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2016 |

|

RU2617189C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2478731C1 |

| Многослойное нанокомпозитное покрытие на режущем инструменте | 2023 |

|

RU2829171C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2623547C2 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

Изобретение относится к алмазным инструментам, на поверхности корпуса которых методом электрохимического осаждения нанесен металлический связующий материал, содержащий алмазные зерна. Алмазный гальванический инструмент с износостойким покрытием содержит корпус с закрепленными на нем при помощи гальванической связки алмазными зернами и износостойкое покрытие, нанесенное на гальваническую связку методом физического осаждения из паровой фазы (PVD). Упомянутый инструмент содержит промежуточный слой толщиной 0,5-3,0 мкм, нанесенный методом химического осаждения из паровой фазы (CVD) и расположенный между гальванической связкой и износостойким покрытием. Слой износостойкого покрытия имеет толщину 0,5-6,0 мкм и выполнен из материала, выбранного из группы нитридов, карбидов или карбонитридов Ti, Zr, Hf, Al или их соединений. Промежуточный слой выполнен из материала, выбранного группы карбидов и карбонитридов Ti, Zr, Al или их соединений. Обеспечивается увеличение срока службы инструмента за счет улучшения адгезии износостойкого покрытия с рабочей поверхностью гальванического инструмента. 1 ил.

Алмазный гальванический инструмент с износостойким покрытием, содержащий корпус с закрепленными на нем при помощи гальванической связки алмазными зернами, и износостойкое покрытие, нанесенное на гальваническую связку методом физического осаждения из паровой фазы (PVD), отличающийся тем, что он содержит промежуточный слой толщиной 0,5-3,0 мкм, нанесенный методом химического осаждения из паровой фазы (CVD) и расположенный между гальванической связкой и износостойким покрытием, при этом слой износостойкого покрытия имеет толщину 0,5-6,0 мкм и выполнен из материала, выбранного из группы нитридов, карбидов или карбонитридов Ti, Zr, Hf, Al или их соединений, а промежуточный слой выполнен из материала, выбранного группы карбидов и карбонитридов Ti, Zr, Al или их соединений.

| US 2003154658 A1, 21.08.2003 | |||

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 1996 |

|

RU2136449C1 |

| US 20110186420 A1, 04.08.2011 | |||

| US 20060040126 A1, 23.02.2006 | |||

Авторы

Даты

2015-04-20—Публикация

2013-12-30—Подача