Изобретение относится к абразивным инструментам для шлифования изделий из бетона, гранита и аналогичных материалов.

На данный момент на рынке алмазного инструмента для обработки бетона существует абразивный инструмент для шлифования - "франфуркт", являющийся сменным (расходным) материалом при проведении работ по шлифовке поверхностей из бетона, гранита и иных материалов. Изготавливается такой инструмент из сегментов, содержащих искусственные алмазы и корпуса (основание) к которому крепятся данные сегменты методом пайки с использованием серебросодержащих высокотемпературных припоев.

Из уровня техники известнен алмазный гальванический инструмент с износостойким покрытием, содержащий металлический корпус с закрепленными на нем при помощи гальванической связки алмазными зернами, и износостойкое покрытие, нанесенное на гальваническую связку методом физического осаждения из паровой фазы (PVD), содержит промежуточный слой толщиной 0,5-3,0 мкм, нанесенный методом химического осаждения из паровой фазы (CVD) и расположенный между гальванической связкой и износостойким покрытием, при этом слой износостойкого покрытия имеет толщину 0,5-6,0 мкм и выполнен из материала, выбранного из группы нитридов, карбидов или карбонитридов Ti, Zr, Hf, Al или их соединений, а промежуточный слой выполнен из материала, выбранного группы карбидов и карбонитридов Ti, Zr, Al или их соединений (патент RU 2548346 20.04.2015)

Известен также шлифовальный металлический круг в включающий кубический нитрид бора (cBN) или другие абразивные частицы, такие как алмаз, прикрепленные к подложке гальваническим, химическим или паяным слоем никеля, хрома или сплава на основе никеля или хрома, первый антиокислительный слой из, например, осажденного из паровой фазы нитрида титана-алюминия (TiAlN) и второго слоя твердой смазки, например, из осажденного из паровой фазы дисульфида молибдена (MOS2), алмазного графита, углерода из карбида вольфрама, нитрида углерода или нитрида углерода из титана (заявка US 2003154658 21.08.2003).

Кроме того из уровня техники известен абразивный инструмент для шлифования, содержащий держатель и рабочую часть, которая состоит из металлического внутреннего основания и абразивного зерна, расположенного на поверхности или по всему объему, при этом рабочая часть инструмента выполнена в виде граненого тела вращения, которое в поперечном сечении представляет собой симметричную многогранную фигуру, причем рабочая часть закреплена на держателе так, что ось вращения рабочей части инструмента совпадает с центром окружности, в которую вписан многогранник, и с осью вращения держателя (патент RU 140324 10.05.2014).

Наиболее близким аналогом является абразивный инструмент для шлифования, содержащий корпус, выполненный из цельнометаллического листа толщиной 11-13 мм и абразивные сегменты, закрепленные на корпусе (интернет ресурс https://almazterek.ru/a225064-frankfurty-dlya-shlifovalnyh.html#:~:text=%D0%A4%D1%80%D0%B0%D0%BD%D0%BA%D1%84%D1%83%D1%80%D1%82%20%E2%80%93%20%D1%8D%D1%82%D0%BE%20%D0%B8%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BC%D0%B5%D0%BD%D1%82%20%D0%B4%D0%BB%D1%8F,%D0%BD%D0%B5%20%D1%82%D0%BE%D0%BB%D1%8C%D0%BA%D0%BE%20%D0%B2%20%D1%81%D0%BE%D0%B2%D1%80%D0%B5%D0%BC%D0%B5%D0%BD%D0%BD%D0%BE%D0%BC%20%D0%BF%D0%BE%D0%BD%D0%B8%D0%BC%D0%B0%D0%BD%D0%B8%D0%B8).

Недостатки известных решений заключаются в сложности изготовления, поскольку данные изделия изготавливается методом ЧПУ резки заготовок из цельного листа металла большой толщины, с последующей обработкой на фрезерном станке, что увеличивает конечный вес изделия: 900гр+50гр, а также в сложной технологии крепления сегментов, которая требует наличие квалифицированных специалистов.

Техническая проблема, решаемая заявленным изобретением, заключается в упрощении технологического процесса.

Технический результат заключается в упрощении технологического производства абразивного инструмента, и, как следствие, снижении количества электроэнергии потребляемой оборудованием.

Указанный технический результат достигается в абразивном инструменте, содержащий корпус, выполненный цельнометаллическим и абразивные сегменты, закрепленные на корпусе. Корпус выполнен из тонколистового металла посредством формования методом холодной штамповки, является четырехгранным, содержащим три загнутые плоскости и формованную площадку, являющиеся четырьмя опорами корпуса, а также рабочую плоскость, на которой посредством неразъемного соединения закреплены абразивные сегменты.

Абразивные сегменты представляют собой искусственные алмазы.

При этом неразъемное соединение получено методом пайки серебросодержащими припоями, методом лазерной сварки, методом контактной сварки, методом МИГ/МАГ сварки.

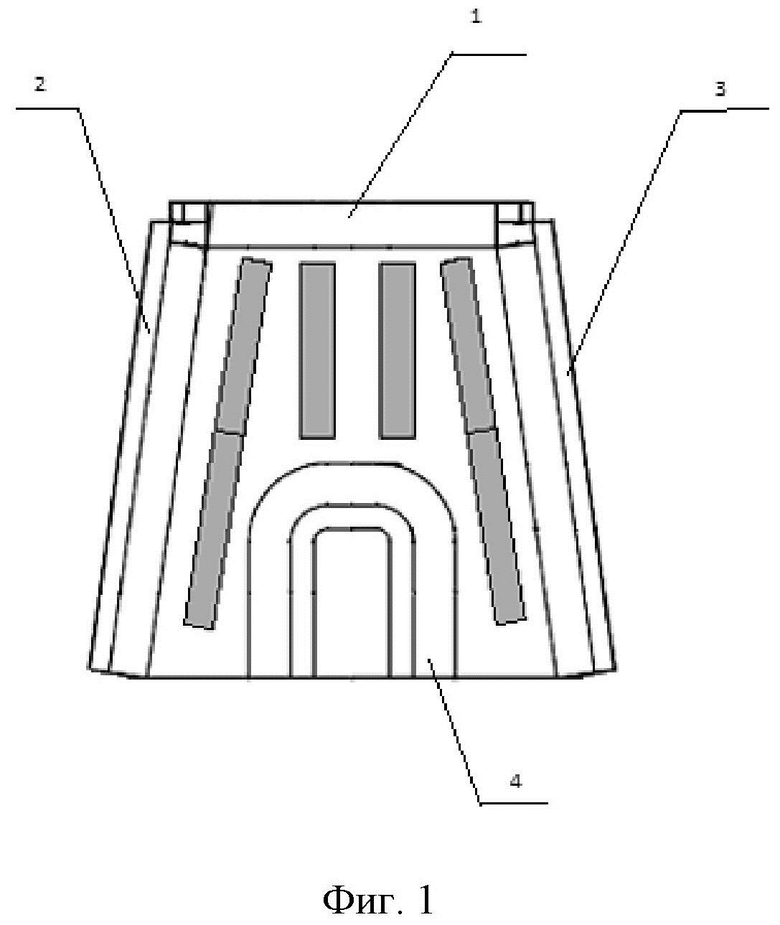

Заявленное изобретение поясняется на графических материалах, где

На фиг. 1 - заявленное устройство вид сверху на рабочую плоскость, где

1 - верхняя загнутая опорная плоскость

2 - загнутая опорная плоскость на левой боковой поверхности

3 - загнутая опорная плоскость на правой боковой поверхности

4 - формованная опорная площадка.

Фиг. 2 - вид заготовки до формования готового изделия.

Корпус заявленного изобретения так же, как и прототип изготовлен из металлопроката, но меньшей толщины (4мм) с применением формования методом холодной штамповки, обеспечивающим повторяемость формы и высокую скорость изготовления (за одно действие происходит загиб трех плоскостей и формование четвертой опоры), что влияет на упрощение технологического процесса изготовления заявленного устройства.

В заявленном изделии остается возможность применения метода пайки припоями, но возникает также возможность приварки сегментов с помощью лазерных источников достаточной мощности (как в автоматическом так и в ручном режиме), методом контактной сварки, а при изготовлении технологических отверстий в данном корпусе обычным сверлением, или методом пробития отверстий штампом на прессе дополнительно появляется возможность применения МИГ/МАГ сварки.

Пробитие или сверление отверстий упрощает технологический процесс, по сравнению с дополнительной обработкой изначального корпуса.

Отличием заявленного изобретения является то, что известные устройства изготавливаются методом ЧПУ резки заготовок из цельного листа металла толщиной 11-13мм с последующей обработкой на фрезерном станке.

Применение листового металлопроката толщиной 12 мм (Вес листа 1.5*3 м равен 424 кг) не позволяет его перемещать без применения погрузчиков, кран балок и т.п. Требует использования специализированного оборудования ЧПУ резки металла включающего в состав комплекса источник достаточной мощности для такой толщины и несущего стола способного выдержать вес листа.

Транспортировка материала, и утилизация отходов из более толстого материала также вынуждает применять технику более высокой грузоподъемности. Для придания конечной формы требуется механическая обработка методом фрезерования. Это накладывает требования к квалификации персонала, применению высокотехнологичного оборудования и расходных материалов. Для повторяемости формы детали при серийном выпуске необходимо применение ЧПУ фрезерных станков. После придания формы изделию крепление алмазных сегментов к нему возможно только с применением метода пайки серебросодержащими припоями.

Заявленное изобретение изготавливается методом ЧПУ резки заготовок из цельного листа металла толщиной 4 мм (Вес листа 1.5*3м равен 142 кг) с последующей формовкой методом холодной штамповки. Перемещение таких материалов возможно с помощью устройств малой механизации. И даже положить на станок для дальнейшего раскроя можно усилием 4-х человек. Первичная форма делается на оборудовании ЧПУ резки металла или меньшей мощности (возможно применение полупрофессиональных источников оборудования или собранных собственноручно примитивных ЧПУ механизмов) или в разы быстрее при применении аналогичного тому, что применяется для прототипа. Материал, как и заготовки, имеют меньший вес и объем, что позволяет на той же площади разместить в 2-2,5 раза больше материала или заготовок. Для придания конечной формы применяется метод холодного прессования. Это дает возможность привлечь к технологическому процессу менее квалифицированный персонал т.к. конечная форма детали закладывается на моменте проектирования оснастки для пресса и на нее оператор повлиять не может. Заявленное изобретение после штамповки уже может применяться для крепления на ней алмазных сегментов.

При этом существенно расширяется спектр приемов для крепления сегментов: метод пайки серебросодержащими припоями, за счет меньшей толщины материала изделия методом лазерной сварки с применением источника достаточной мощности (например, rofin DC025), возможно применение контактной сварки. За счет выполнения отверстий возможно крепление алмазных сегментов методом МИГ/МАГ сварки (сварочная заклепка) и иных сегментов имеющих крепление шпилька-гайка. При этом избытки материала при сварке остаются в углублении изделия, не влияют на работу и не требуют дополнительной обработки.

Использование в заявленном изобретении материалов меньшей толщины, позволяет резать заготовки быстрее, возможно применение менее дорого оборудования вплоть до самодельного и снижает вес конечного продукта, который составляет половину от прототипа 450+-50 гр.

Формование изделия происходит методом холодной штамповки, что стало возможным благодаря применению более тонкого металлического листа, и позволило проводить операцию менее квалифицированным персоналом и иметь 100% повторяемость т.к. форма придается штампом, а не оператором. Готовое изделие так же занимает меньше объема т.к. при складировании в стопку верхняя деталь частично накрывает нижнюю как при установленных сегментах, так и без них.

Без изменений детали дает возможность использования нескольких способов крепления сегментов, а для охвата методов МИГ/МАГ сварки и механического (шпилька-гайка) крепления достаточно просверлить технологические отверстия на обычном сверлильном станке (даже бытового назначения), что так же упрощает технологический процесс производства, а также не требует высокой квалификации персонала и дорогостоящего инструмента. При креплении сегментов методом пайки так же остается возможность повторного использования изделия в зависимости от его износа в процессе работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНЫХ СМЕННЫХ ПЛАСТИН | 2024 |

|

RU2835264C1 |

| ИЗНОСОСТОЙКИЙ ЭЛЕМЕНТ, ВЗАИМОДЕЙСТВУЮЩИЙ С АБРАЗИВНОЙ СРЕДОЙ | 2014 |

|

RU2584314C2 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| СПОСОБ УМЕНЬШЕНИЯ УСАДКИ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2827696C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| СИСТЕМА ДЛЯ ФИКСАЦИИ КОСТЕЙ | 2021 |

|

RU2765329C1 |

| СПОСОБ ПОДАЧИ ПЛЁНКИ В ФОРМУ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАССЫ | 2016 |

|

RU2658051C2 |

| Шлем космического скафандра | 2023 |

|

RU2811479C1 |

| СИСТЕМА ДЛЯ ГОЛОГРАФИЧЕСКОЙ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВОЙ ИНФОРМАЦИИ | 2020 |

|

RU2751440C1 |

| Стеклянный сосуд с неразъёмно установленным объёмным элементом в полости чаши и способ установки объёмного элемента в полость чаши стеклянного сосуда (2 варианта) | 2023 |

|

RU2812084C1 |

Изобретение относится к абразивным инструментам и может быть использовано для шлифования изделий из бетона, гранита и аналогичных материалов. Абразивный инструмент содержит цельнометаллический корпус и закрепленные на нем абразивные сегменты из искусственных алмазов. Корпус выполнен четырехгранным из тонколистового металла посредством формования методом холодной штамповки и содержит три загнутые плоскости и формованную площадку, образующие четыре опоры корпуса, и рабочую плоскость, на которой закреплены абразивные сегменты. Указанные сегменты закреплены методом пайки серебросодержащими припоями, методом МИГ/МАГ сварки или механическим закреплением в отверстиях, выполненных на рабочей плоскости корпуса. Упрощается технологический процесс производства абразивного инструмента. 2 ил.

Абразивный инструмент, содержащий корпус, выполненный цельнометаллическим, и абразивные сегменты, закрепленные на корпусе, отличающийся тем, что корпус выполнен из тонколистового металла посредством формования методом холодной штамповки, является четырехгранным и содержит три загнутые плоскости и формованную площадку, образующие четыре опоры корпуса, и рабочую плоскость, на которой закреплены выполненные из искусственных алмазов абразивные сегменты, при этом абразивные сегменты закреплены методом пайки серебросодержащими припоями, методом МИГ/МАГ сварки или механическим закреплением в отверстиях, выполненных на рабочей плоскости корпуса.

| ФРЕЗА ДЛЯ ОБРАБОТКИ ПОКРЫТИЙ МЕТОДОМ ШЛИФОВАНИЯ | 2006 |

|

RU2337814C2 |

| СПОСОБ ПЕРИОДИЧЕСКОГО КОНТРОЛЯ ДРЕЙФА НУЛЯ ОПЕРАЦИОННЫХ УСИЛИТЕЛЕЙ | 0 |

|

SU167377A1 |

| СЕГМЕНТ АЛМАЗНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2198770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ МЕТОДОМ СПЕКАНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2232073C2 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2004 |

|

RU2284257C2 |

| Способ борьбы с водной эрозией почв на больших уклонах | 1983 |

|

SU1120928A1 |

Авторы

Даты

2023-12-11—Публикация

2022-02-18—Подача