Изобретение относится к области производства алмазных инструментов и в частности к алмазным инструментам, содержащим корпус и алмазные зерна, расположенные на корпусе в один и более слоев. Алмазные зерна удерживаются на корпусе с помощью металлического связующего материала.

Известны, например, алмазные инструменты, у которых алмазные зерна, расположенные в один или более слоев, удерживаются на корпусе с помощью гальванической связки. (Основы проектирования и технология изготовления абразивного и алмазного инструмента, под ред. В.Н. Бакуля, «Машиностроение», 1975 г. с.234). Гальваническая связка характеризуется тем, что она удерживает алмазные зерна только за счет механических сил сцепления, поэтому зерна должны быть зарощены связкой на высоту не менее 65-70% размера зерна. В то же время гальваническая связка имеет недостаточную износостойкость. В процессе работы инструмента связка подвергается износу в результате абразивного воздействия стружки и при достижении критического износа связки зерна выпадают, не выработав полностью свой ресурс. В результате гальванические инструменты имеют небольшой срок службы, особенно при работах, связанных с большими силами резания, такими как, например, правка абразивных кругов, резка хрупких неметаллических материалов и др.

Для увеличения срока службы инструмента в известном техническом решении (JP Н05131366, кл. B24D 3/00, 1993 г.) предлагается алмазные зерна размещать в канавках, выполненных на корпусе инструмента, при этом гальваническая связка заполняет полностью свободное пространство канавки и частично покрывает корпус инструмента. Недостаток инструмента заключается в том, что усложняется технология его изготовления, необходимость в канавках ограничивает возможность изготовления инструмента с различной концентрацией алмазов, особенно это ощутимо при изготовлении инструмента с высокой концентрацией алмазов.

Известны алмазные инструменты содержащие корпус, на поверхности которого алмазные зерна закреплены ионным напылением металла (US №3663191, кл. B24D 3/02, 1970 г.) Алмазные зерна закреплены на корпусе тонким слоем металла, обеспечивая прочную связь алмазных зерен друг с другом и с корпусом инструмента и в то же время обеспечивая большое выступание алмазных зерен. Способ позволяет использовать в качестве связки, в том числе, различные твердые износостойкие материалы. Недостаток инструмента заключается в том, что даже при прочной связи алмазных зерен друг с другом и корпусом инструмента при больших усилиях, которые могут быть необходимы при обработке, например труднообрабатываемых материалов, алмазные зерна под действием сил резания могут быть оторваны от корпуса инструмента.

Известны алмазные инструменты, содержащие корпус и слой алмазных зерен, закрепленных на корпусе термическим распылением металла (JP №2013006228, кл. B24D 3/00, 2013 г.). Термически распыленный металл образует металлическую связку, толщина которой составляет более половины диаметра алмазного зерна. Такая связка является износостойкой и прочно удерживает алмазные зерна на корпусе инструмента. Недостаток инструмента заключается в сложности оборудования, энергоемкости и длительности процесса осаждения металла, большой длительности воздействия высоких температур на алмазные зерна, что может отрицательно влиять на их физико-механические характеристики.

Наиболее близким техническим решением является алмазный инструмент, содержащий металлический корпус, на котором гальванической связкой закреплены алмазные зерна, образуя рабочий слой инструмента. Поверх рабочего слоя нанесено износостойкое покрытие TiAlN методом PVD (US №2003154658, B24D 3/34, 2003 г.). Покрытие, нанесенное методом PVD - физическим осаждением из паровой фазы, характеризуется, как правило, сжимающими напряжениями, плотной без термических трещин структурой. Благодаря такому покрытию срок службы инструмента значительно увеличивается. Недостаток инструмента заключается в том, что толщина износостойкого покрытия составляет 1,0-5,0 мкм. Очень тонкое покрытие износится раньше, чем алмазные зерна выработают свой ресурс. После истирания износостойкого покрытия инструмент будет работать как обычный. Кроме того, нанесение покрытия методом PVD протекает при достаточно низких температурах, в результате будет иметь место невысокая адгезия покрытия к поверхности, на которую оно наносится. При работе инструмента покрытие может отслаиваться. В результате срок службы такого инструмента с износостойким покрытием несколько увеличится, но недостаточно, чтобы реализовать полную выработку алмазных зерен.

Технической задачей изобретения является повышение срока службы инструмента путем более длительного удержания алмазных зерен на корпусе инструмента.

Решение технической задачи заключается в том, что износостойкий алмазный инструмент включает корпус с закрепленными на нем алмазными зернами слоем гальванической связки, на слое гальванической связки расположен износостойкий слой связки, нанесенный методом PVD - физическим осаждением из паровой фазы, при этом толщина слоя гальванической связки составляет 20-40% размера алмазного зерна, толщина износостойкого слоя, нанесенного методом PVD, составляет 40-60% размера алмазного зерна.

Кроме того, инструмент дополнительно содержит промежуточный слой толщиной 0,5-3,0 мкм, нанесенный методом CVD - химическим осаждением из паровой фазы, расположенный между слоем гальванической связки и износостойким слоем связки, нанесенным методом PVD.

В качестве материала для износостойкого слоя связки, нанесенного методом PVD, выбраны материалы из группы нитридов, карбидов, карбонитридов Ti, Zr, Hf, Al, их соединений или соединений с другими элементами. В качестве других элементов могут быть использованы, например металлы, которые могут изменять характеристики износостойкого слоя с учетом каких-либо требований. В качестве материала для промежуточного слоя, нанесенного методом CVD, выбраны материалы из группы карбидов и карбонитридов Ti, Zr, Al, их соединений или соединений с другими элементам, например улучшающими адгезионные качества промежуточного слоя.

Сущность изобретения заключается в следующем. Известно, что алмазный инструмент на гальванической связке выполняет функцию режущего инструмента до тех пор, пока алмазное зерно будет находиться в связке до 50-60% своего размера. Т.к. гальваническая связка удерживает алмазные зерна практически только механическим сцеплением, при критическом выступании из связки алмазные зерна начнут выпадать. Износостойкий слой связки, нанесенный методом PVD, характеризуется наличием сжимающих напряжений. При толщине гальванического слоя связки, равной 20-40%, алмазного зерна, износостойкий слой связки толщиной 40-60% размера зерна будет расположен в зоне критического выступания алмазных зерен из гальванической связки и более прочно и надежно удерживать их от преждевременного выпадения. В то же время слой гальванической связки при толщине, равной 20-40% не будет оказывать существенного влияния на качество удержания алмазных зерен на корпусе инструмента. Нанесение покрытия методом PVD протекает при достаточно низких температурах - 500°C. При таких температурах алмазные зерна не претерпевают изменений, т.е. сохраняют свое физическое и химическое состояние. Однако при низких температурах, которые имеют место при нанесении покрытия методом PVD, отсутствует адгезионное взаимодействие материала покрытия с гальванической связкой. Нанесение промежуточного слоя методом CVD протекает при высоких температурах - 1000°C. При такой температуре происходит адгезионное взаимодействие слоя с гальванической связкой.

Технологии нанесения покрытий методами PVD и CVD сами по себе в промышленности известны и широко применяются для нанесения износостойких покрытий в различных областях техники, поэтому не являются предметом данного изобретения.

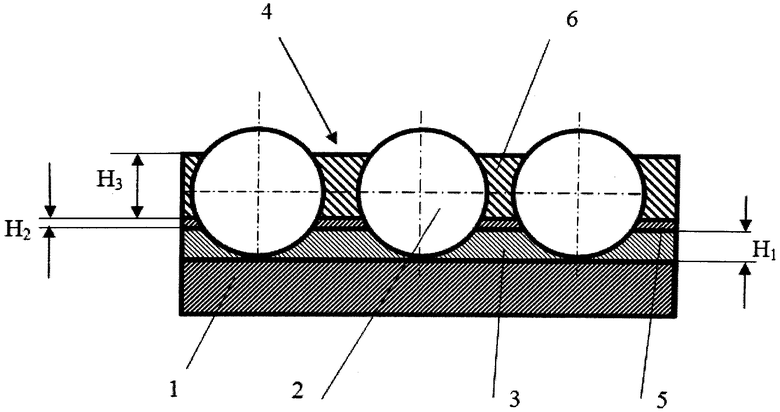

На чертеже показан износостойкий алмазный инструмент.

Алмазный инструмент содержит корпус 1, на поверхности которого алмазные зерна поз.2 закреплены первым слоем связки - слоем гальванической связки 3. Зерна расположены на некотором расстоянии друг от друга, образуя межзерновые пространства поз.4 для сбора продуктов обработки. Корпус обычно изготавливается из металлического материала, в частности из конструкционных или закаленных инструментальных сталей. В качестве гальванической связки чаще всего используется никель, хром или их соединения с другими элементами. Толщина слоя гальванической связки H1 составляет 20-40%. На гальваническом слое связки расположен промежуточный слой 5 толщиной Н2, равной 0,5-3,0 мкм, нанесенный методом CVD - химического осаждения из паровой фазы. Износостойкий слой связки 6 расположен на промежуточном слое и нанесен методом PVD - физическим осаждением из паровой фазы. Толщина H3 износостойкого слоя связки составляет 40-60% размера зерна. Толщина износостойкого слоя связки включает зону, которая подвергается интенсивному износу продуктами обработки и зону критического выступания алмазных зерен из связки. Материал для металлического слоя выбирают из группы карбидов и карбонитридов Ti, Zr, Al, их соединений или соединений с другими элементами. Карбиды и карбонитриды, являясь углеродосодержащими соединениями, при высоких температурах получения металлического слоя не имеют или имеют ограниченное химическое взаимодействие с алмазными зернами, сохраняя их целостность.

Материал для износостойкого слоя связки выбирают из группы нитридов, карбидов, карбонитридов Ti, Zr, Hf, Al, их соединений или соединений с другими элементами. Известно использование перечисленных металлов Ti, Zr, Hf, Al и их соединений в качестве твердых износостойких покрытий с использованием доступных методов формирования покрытия физическим или химическим осаждением из паровой фазы в различных отраслях, в том числе и в алмазной отрасли.

Для изготовления алмазных инструментов различного назначения преимущественно используются алмазные порошки размером 20-2000 мкм. Толщина промежуточного слоя H2 составляет 0,5-3,0 мкм. При меньшей толщине промежуточного слоя улучшение адгезии слоя с гальванической связкой недостаточное. Большая, чем 3,0 мкм толщина слоя, не приводит к значительному повышению адгезии со связкой. В то же время для получения более толстого слоя увеличивается время нахождения алмазных зерен в условиях высоких температур, что отрицательно сказывается на сохранности алмазных зерен.

Толщина износостойкого слоя H3 составляет 40-60% размера алмазного зерна и включает зону, которая подвергается интенсивному износу продуктами обработки, и зону критического выступания алмазных зерен из связки. При большей толщине износостойкого слоя межзерновые пространства 4 будут иметь недостаточные размеры для размещения продуктов обработки, инструмент будет быстро засаливаться. При меньшей толщине износостойкого слоя алмазные зерна будут сильно выступать из слоя связки. Инструмент при этом будет иметь высокую режущую способность, но при обработке материалов с большими усилиями резания срок службы такого инструмента будет существенно меньше.

Учитывая, что толщина износостойкого слоя H3 составляет 40-60% размера алмазного зерна, толщина слоя гальванической связки H1 будет составлять 20-40% размера зерна. Нанесение слоя гальванической связки электрохимическим осаждением является простой хорошо отработанной технологией, проводится при низких температурах порядка 40-60°C, не требует сложного специального энергоемкого оборудования. Слой гальванической связки позволяет изготавливать более экономичный инструмент, не подвергать алмазные зерна длительной термической обработке.

Инструмент изготавливается следующим образом. На корпусе инструмента крепят алмазные зерна электрохимическим осаждением связующего материала - гальванической связкой по известной в алмазной отрасли технологии. Алмазные зерна закрепляют слоем гальванической связки на высоту 20-40% размера зерна. Затем на слой гальванической связки наносят промежуточный слой методом CVD толщиной 0,5-3,0 мкм. После этого наносят износостойкий слой методом PVD толщиной 40-60% размера зерна.

Наличие в инструменте износостойкого слоя, нанесенного методом PVD, и промежуточного слоя, нанесенного методом CVD, позволили существенно повысить износостойкость инструмента, особенно, когда при обработке материалов образуется большое количество стружки, имеющей абразивный характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНЫЙ ГАЛЬВАНИЧЕСКИЙ ИНСТРУМЕНТ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2548346C1 |

| Абразивный инструмент для шлифования | 2022 |

|

RU2809347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2013 |

|

RU2524295C1 |

| Способ изготовления алмазного инструмента | 2017 |

|

RU2647723C1 |

| КЕРАМИЧЕСКИЕ ИНСТРУМЕНТЫ ИЗ AlO СО СЛОЕМ, УСИЛЕННЫМ ДИФФУЗИОННЫМ СВЯЗЫВАНИЕМ | 2005 |

|

RU2392350C2 |

| ПОКРЫТЫЙ ОКСИДОМ АЛЮМИНИЯ РЕЖУЩИЙ ИНСТРУМЕНТ | 2015 |

|

RU2675190C2 |

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 1996 |

|

RU2136449C1 |

| Режущий инструмент с износостойким покрытием | 2018 |

|

RU2685820C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2623547C2 |

Изобретение относится к области производства алмазных инструментов, в частности к алмазным инструментам, содержащим корпус и алмазные зерна, расположенные на корпусе в один и более слоев и удерживаемые металлическим связующим материалом. Износостойкий алмазный инструмент включает корпус с закрепленными на нем алмазными зернами слоем гальванической связки, на слое которой расположен износостойкий слой связки, нанесенный методом PVD - физическим осаждением из паровой фазы, при этом толщина слоя гальванической связки составляет 20-40% размера алмазного зерна, толщина износостойкого слоя связки, нанесенного методом PVD, составляет 40-60% размера алмазного зерна. Изобретение позволяет увеличить срок службы инструмента. 4 з.п. ф-лы, 1 ил.

1. Износостойкий алмазный инструмент, содержащий корпус с закрепленными на нем алмазными зернами слоем гальванической связки, отличающийся тем, что на слое гальванической связки расположен износостойкий слой связки, нанесенный методом PVD - физическим осаждением из паровой фазы, при этом толщина слоя гальванической связки составляет 20-40% размера алмазного зерна, а толщина износостойкого слоя связки, нанесенного методом PVD, составляет 40-60% размера алмазного зерна.

2. Инструмент по п.1, отличающийся тем, что он дополнительно содержит промежуточный слой, нанесенный методом CVD - химическим осаждением из паровой фазы, расположенный между слоем гальванической связки и износостойким слоем связки, нанесенным методом PVD.

3. Инструмент по п.2, отличающийся тем, что промежуточный слой, нанесенный методом CVD, имеет толщину 0,5-3,0 мкм.

4. Инструмент по п.1, отличающийся тем, что в качестве материала для износостойкого слоя связки, нанесенного методом PVD, выбраны материалы из группы нитридов, карбидов, карбонитридов Ti, Zr, Hf, Al, их соединений или соединений с другими элементами,

5. Инструмент по п.2, отличающийся тем, что в качестве материала для промежуточного слоя, нанесенного методом CVD, выбраны материалы из группы карбидов и карбонитридов Ti, Zr, Al, их соединений или соединений с другими элементами.

| US 3663191 A1, 16.05.1972 | |||

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2007 |

|

RU2354532C1 |

| Пеногонный огнетушитель | 1927 |

|

SU27559A1 |

Авторы

Даты

2015-01-27—Публикация

2013-12-30—Подача