Изобретение относится к химии высокомолекулярных соединений, в частности к способу получения термостойких гетероцепных полимеров, которые могут быть использованы в промышленности полимерных изделий как связующие для пластмасс и стеклопластиков, а также клеев, покрытий и пленочных материалов.

Известны (пат. США №3418275, опубл. 1968 г., пат. США №3624033, опубл. 1971 г., Федотова О.Я. и др. Высокомол. соед.. - 1960. - Т.2. - с.899-903, Hesegawa H. Bull. Chem. Soc. Japan. - 1954. - V.27. - p.227-235) классические в химии полимеров способы получения ароматических полиамидов (АПА), заключающиеся в поликонденсации диаминов с галогенангидридами ароматических дикарбоновых кислот. Однако каждый отдельный дихлорангидрид необходимо синтезировать и доводить до требуемой кондиции, что связано с дополнительными затратами. Высокая гидролитическая неустойчивость дихлорангидридов помимо гибели функциональных групп приводит к выделению хлористого водорода. Последний также выделяется и в процессе получения полимера, что вызывает коррозию аппаратуры и образование солей с диаминами или с растущими полимерными цепями, которые, как правило, нереакционноспособны. Поэтому процесс получения АПА требует довольно сложного аппаратурного оформления из коррозионно-стойких материалов и/или присутствия акцептора хлороводорода.

Предлагаемый метод заключается в использовании стабильных мономеров, что исключает указанные трудности.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения АПА (Патент №2306347 РФ / Могнонов Д.М., Бурдуковский В.Ф., Стельмах С.А.; Заявл. 11.12.2006; Опубл. 10.04.2008. - Бюл. №10),принятый за прототип, основанный на взаимодействии ароматических динитрилов с бис-фенолами в присутствии каталитических количеств хлорида сурьмы(III), хлорида и бромида алюминия при 170-220°C в течение 21-30 ч. Приведенная вязкость АПА, полученных таким способом,составляет 0.23-0.55 дл/г (H2SO4, 25°C).

Техническим результатом изобретения является увеличение молекулярной массы полимера, улучшение физико-механических характеристик материалов, сокращение продолжительности и температуры реакции.

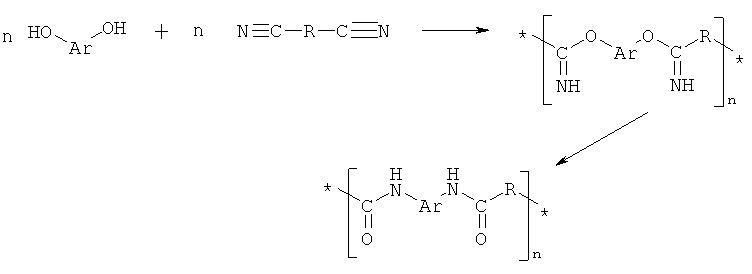

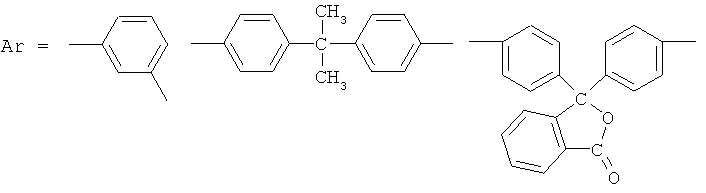

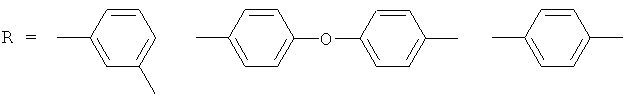

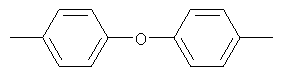

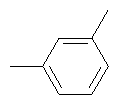

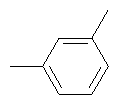

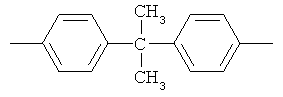

Для достижения технического результата предложено получение АПА сополимеризацией динитрилов с бис-фенолами в ионной жидкости - 1-бутил-3-метилимидазолий гептахлордиалюминат ([bmim]Al2Cl7) при 150-180°C в течение 10-12 ч по следующей схеме:

Характеристическая вязкость составляет 0.43-0.87 дл/г (H2SO4, 20°C). Полимеры полностью растворимы в амидных растворителях при умеренном нагревании в концентрированных серной и муравьиной кислотах.

Термостойкость (по данным ТГА (5°C/мин, воздух), 10%-ная потеря массы) и теплостойкость полимеров (Тст.) составляет 440-490°C и 250-320°C соответственно.

Строение АПА подтверждено данными ИК, ЯМР 1H и 13C-спектроскопией. Так, по данным ИК-спектроскопии (KBr, см-1) присутствуют характеристические полосы поглощения при 1650-1660 (C=O) и 3390-3380 (N-H). Наиболее доказательными являются данные ЯМР 13C-спектроскопии (ДМСО-d6, δ, м.д.): сигнал при 164.83, свидетельствующий о наличии карбонильного атома углерода и ЯМР 1H-спектроскопии (ДМСО-d6, δ, м.д.): сигнал при 10.3, свидетельствующий о наличии атома водорода амидной связи.

Пленочные материалы получали поливом 18-20% раствора полимера в диметилформамиде на стеклянную подложку. Физико-механические свойства пленок представлены в таблице 1.

Прессованием порошков ароматических полиамидов при давлении 70-75 МПа и 250-350°C получены пресс-материалы, свойства которых приведены в Таблице 2.

Предлагаемый способ подтверждается следующими нижеприведенными примерами.

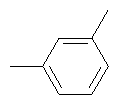

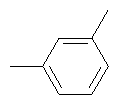

Пример 1. В колбу загружали 3.4875 г [bmim]Cl (19.9857 ммоль) и при 20°C и интенсивном перемешивании небольшими порциями добавляли 5.3361 г хлорида алюминия (39.9714 ммоль). После полной гомогенизации небольшими порциями в полученную [bmim]Al2Cl7 (плотность 1.334 г/мл, 25°C) добавляли смесь 0.507 г 1,3-дицианобензола (5.292 ммоль) и 0.4356 г резорцина (5.292 ммоль). Реакционную массу интенсивно перемешивали 10 ч при 200°C. Затем высаживали в 1%-ный раствор гидроксида натрия, отфильтровывали и многократно промывали водой. Сушили в вакууме при 60-70°C до постоянной массы. Выход полимера количественный, характеристическая вязкость 0.87 дл/г (H2SO4, 20°C).

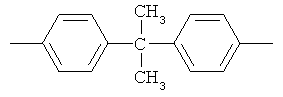

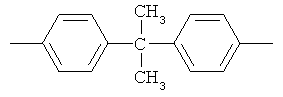

Пример 2. В колбу загружали 3.4875 г [bmim]Cl (19.9857 ммоль) и при 20°C и интенсивном перемешивании небольшими порциями добавляли 5.3361 г хлорида алюминия (39.9714 ммоль). После полной гомогенизации небольшими порциями в полученную [bmim]Al2Cl7 (плотность 1.334 г/мл, 25°C) добавляли смесь 0.507 г 1,3-дицианобензола (5.292 ммоль) и 1.2066 г 4,4'-дифенилолпропанола (5.292 ммоль). Реакционную массу интенсивно перемешивали 12 ч при 200°С. Затем высаживали в 1%-ный раствор гидроксида натрия, отфильтровывали и многократно промывали водой. Сушили в вакууме при 60-70°С до постоянной массы. Выход полимера количественный, характеристическая вязкость 0.81 дл/г (H2SO4, 20°С).

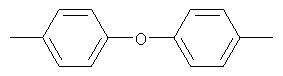

Пример 3. В колбу загружали 3.4875 г [bmim]Сд (19.9857 ммоль) и при 20°С и интенсивном перемешивании небольшими порциями добавляли 5.3361 г хлорида алюминия (39.9714 ммоль). После полной гомогенизации небольшими порциями в полученную [bmim]Al2Cl7 (плотность 1.334 г/мл, 25°C) добавляли смесь 1.1642 г 4,4'-дицианодифенилоксида (5.292 ммоль) и 1.2066 г 4,4'-дифенилолпропанола (5.292 ммоль). Реакционную массу интенсивно перемешивали 12 ч при 200°С. Затем высаживали в 1%-ный раствор гидроксида натрия, отфильтровывали и многократно промывали водой. Сушили в вакууме при 60-70°С до постоянной массы. Выход полимера количественный, характеристическая вязкость 0.75 дл/г (H2SO4, 20°С).

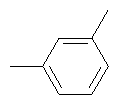

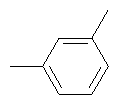

Пример 4. В колбу загружали 3.4875 г [bmim]Cl (19.9857 ммоль) и при 20°C и интенсивном перемешивании небольшими порциями добавляли 5.3361 г хлорида алюминия (39.9714 ммоль). После полной гомогенизации небольшими порциями в полученную [bmim]Al2Cl7 (плотность 1.334 г/мл, 25°C) добавляли смесь 0.507 г 1,4-дицианобензола (5.292 ммоль) и 1.503 г фенолфталеина (5.292 ммоль). Реакционную массу интенсивно перемешивали 10 ч при 200°C. Затем высаживали в 1%-ный раствор гидроксида натрия, отфильтровывали и многократно промывали водой. Сушили в вакууме при 60-70°C до постоянной массы. Выход полимера количественный, характеристическая вязкость 0.87 дл/г (H2SO4, 20°C).

Как видно из приведенных данных Таблиц 1, 2,Ю предлагаемый способ получения АПА выгодно отличается тем, что прост, получаются полимеры с высокими значениями молекулярной массы, сравнительно хорошей растворимостью и способностью к переработке в материалы современными методами, а также высокими значениями физико-механических свойств их материалов и высокой стойкостью к термоокислительной деструкции.

Вышеперечисленный комплекс практически полезных свойств полученных АПА определяет положительный эффект изобретения. Полученные полиамиды могут быть использованы в различных областях техники в качестве высокопрочных и высокотермостойких покрытий, связующих для пластмасс, стеклопластиков, пленок и клеев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АЦИКЛИЧЕСКИХ ПОЛИИМИДОВ | 2013 |

|

RU2552523C1 |

| Способ получения ациклических полиимидов | 2019 |

|

RU2697529C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИБЕНЗИМИДАЗОЛОВ | 2010 |

|

RU2440345C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 2006 |

|

RU2321609C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 2003 |

|

RU2245345C1 |

| ЗАМЕЩЕННЫЕ 4-ФЕНИЛАЗОФТАЛОНИТРИЛЫ И ПОЛИМЕРЫ С НЕЛИНЕЙНЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ, СОДЕРЖАЩИЕ ЭТИ ФРАГМЕНТЫ В БОКОВОЙ И ОСНОВНОЙ ЦЕПИ ПОЛИМЕРА | 2007 |

|

RU2369597C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФЕНИЛЗАМЕЩЕННЫХ АЦИКЛИЧЕСКИХ ПОЛИИМИДОВ | 2011 |

|

RU2453562C1 |

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| ПАРААРАМИДНЫЙ ПРЯДИЛЬНЫЙ РАСТВОР, ПАРААРАМИДНОЕ ВОЛОКНО, ПАРААРАМИДНАЯ ВОЛОКНИСТАЯ МАССА, СПОСОБ ПОЛУЧЕНИЯ ПАРААРАМИДНОГО ВОЛОКНА И СПОСОБ ПОЛУЧЕНИЯ ПАРААРАМИДНОЙ ВОЛОКНИСТОЙ МАССЫ | 1993 |

|

RU2113561C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФЕНИЛЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 2006 |

|

RU2305115C1 |

Изобретение относится к способу получения ароматических полиамидов, которые могут быть использованы в различных областях техники в качестве высокопрочных и высокотермостойких связующих для пластмасс, стеклопластиков, клеев и пленок. Способ получения ароматических полиамидов заключается в том, что ароматические динитрилы подвергают взаимодействию с бисфенолами в ионной жидкости при 150-180°C в течение 10-12 часов. Ионная жидкость представляет собой 1-бутил-3-метилимидазолий гептахлордиалюминат ([bmim]Al2Cl7). Изобретение позволяет сократить температуру и продолжительность синтеза, увеличить молекулярную массу полимера, а также улучшить физико-механические показатели материалов на их основе. 2 табл., 4 пр.

Способ получения ароматических полиамидов, отличающийся тем, что полиамиды образуются при взаимодействии ароматических динитрилов с бисфенолами в ионной жидкости - 1-бутил-3-метилимидазолий гептахлордиалюминат ([bmim]Al2Cl7) при 150-180°C в течение 10-12 ч.

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 2006 |

|

RU2321609C1 |

| Kholkhoev B | |||

| Ch | |||

| et | |||

| al | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Russian Chemical Bulletin, 2010, v | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Ковшевой элеватор для драг и землечерпалок | 1924 |

|

SU2159A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2015-03-20—Публикация

2013-08-01—Подача