Изобретение относится к металлургии редких тугоплавких металлов, в частности к производству первичного тантала, и может быть использовано в металлургической промышленности при получении тантала прямым внепечным восстановлением его оксида алюминием.

Известен способ получения тантала алюминотермическим восстановлением оксида тантала с использованием в качестве термитной добавки бертолетовой соли и введением в состав шихтовых материалов оксида железа из расчета получения содержания железа в сплаве 7-7,5%. [А.И. Зеликман. Металлургия редких металлов. Москва, «Металлургия», 1991 г., стр.113].

Использование бертолетовой соли и оксида железа повышают удельную термичность процесса алюминотермического восстановления, а наличие железа в сплаве снижает его температуру плавления. При этом известно, что бертолетовая соль является крайне пожаро- и взрывоопасным веществом, а наличие железа в сплаве тантал-алюминий снижает его качество. Для удаления железа из сплава необходимо проведение дополнительных длительных рафинирующих процессов. Использование бертолетовой соли и оксида железа не обеспечивает необходимой термичности для полного проведения процесса алюминотермического восстановления оксида тантала, что приводит к необходимости применения дополнительного внешнего источника нагрева. Выход годного тантала из его оксида не превышает 80-85%.

Известен способ получения первичного тантала внепечным восстановлением его оксида алюминием, в котором в качестве термитных добавок используется калийная селитра и оксид меди.

Процесс алюминотермического восстановления в этом случае проводят без использования внешних источников тепла (патент Канады №620031, опубл. 09.05.1961 г.). Способ принят за прототип.

Способ имеет ряд недостатков.

В известном способе в качестве термитной добавки используется калийная селитра, являющаяся пожаро- и взрывоопасным веществом. Кроме того, для гарантированного удаления меди из сплава тантал-алюминий, являющейся крайне вредной примесью, помимо сложных и длительных рафинировочных процессов, сплав предварительно подвергают выщелачиванию с использованием азотной кислоты. Выход годного тантала из его оксида в этом случае не превышает 80%.

Техническим результатом изобретения является повышение термичности процесса восстановления оксида тантала алюминием и как следствие этого увеличение выхода годного тантала из его оксида и повышение качества конечной продукции.

Технический результат достигается тем, что в способе получения тантала алюминотермическим восстановлением его оксида, включающем подготовку исходных шихтовых материалов, содержащих оксид тантала (Ta2O5), алюминий и термитную добавку, согласно изобретению в качестве термитной добавки используют гипс (CaSO4) при соотношении Ta2O5:CaSO4=(1,6-1,7):1, процесс проводят в вакуумной камере в атмосфере аргона при давлении 0,15-0,2 атм, а влажность исходных компонентов составляет для Ta2O5 0,1-0,2% и CaSO4 0,2-0,3%.

Сущность способа заключается в следующем.

Для повышения термичности процесса прямого внепечного восстановления оксида тантала алюминием до оптимальной для данного процесса величины, составляющей 630-650 ккал/кг шихты, в качестве термитной добавки в состав шихты вводят в заданном соотношении к оксиду тантала гипс (CaSO4). Гипс является абсолютно взрыво- и пожаробезопасным веществом, при этом отличаясь дешевизной и высокой технологичностью при предварительной подготовке к процессу.

При соотношении Ta2O5:CaSO4 более 1,7 термичность процесса резко снижается, что приводит к ухудшению условий фазового разделения шлака и металла и как следствие этого снижению выхода тантала из оксида.

Увеличение количества гипса в шихте (соотношение Ta2O5:CaSO4 менее 1,6) приводит к значительному перегреву процесса, повышенному газовыделению и износу медных изложниц и загрязнению тантала медью, что снижает качество последнего.

Проведение процесса прямого внепечного восстановления оксида тантала алюминием в вакуумной камере, заполненной инертным газом аргоном, обусловлено необходимостью минимизации содержания газовых примесей в сплаве. В предлагаемом способе процесс восстановления осуществляют при давлении аргона в вакуумной камере 0,15-0,2 атм. При давлении аргона менее 0,15 атм и температуре проведения процесса 2000-2100°C в начальный момент происходит повышенное испарение гипса, что нарушает стабильность прохождения реакции восстановления в оптимальном режиме до конца и как следствие снижает выход тантала из его оксида. Превышение давления аргона в камере более 0,2 атм с учетом значительного газовыделения во время процесса приводит в ряде случаев к превышению давления в камере более 2,5 атм, что вызывает срабатывание предохранительного взрывного клапана и разгерметизацию вакуумной камеры. В этом случае качество полученного металла за счет повышения содержания газовых примесей (O, N) значительно снижается.

Влажность исходных шихтовых материалов, характеризующаяся величиной потерь при прокаливании (п.п.п.), определяет их поведение как в процессе подготовки внепечного восстановления, так и в ходе его проведения.

Разность значений п.п.п. для Ta2O5 и CaSO4 определяется как крупностью, так и гигроскопичностью этих материалов.

При п.п.п. Ta2O5 ниже 0,1% и CaSO4 ниже 0,2% установлены значительные трудности при уплотнении компонентов в собранной изложнице, что в конечном результате приводит к повышенному пылеуносу шихтовых материалов и нарушению стабильности процесса восстановления и, соответственно, к снижению выхода тантала из его оксида. Повышенная влажность компонентов, т.е. более 0,2 для Ta2O5 и 0,3 для CaSO4, приводит к замедлению и неполному протеканию процесса восстановления, что ухудшает условия фазового разделения металла и шлака и, соответственно, снижает выход тантала из его оксида.

Пример

Предлагаемым способом при заявленных параметрах проведены процессы прямого внепечного восстановления оксида тантала алюминием. Процессы проводили в вакуумной камере с использованием составной медной изложницы. Предварительно подготовленные шихтовые материалы тщательно перемешивали и засыпали в изложницу. После уплотнения компонентов собранную изложницу помещали в вакуумную камеру и вакуумировали до достижения разрежения 0,001 атм, после чего камеру заполняли аргоном до требуемого давления. Поджиг шихтовых материалов осуществляли с помощью запальной смеси, состоящей из алюминиевой пудры и перманганата калия (KMnO4) в соотношении 3:7 и дистанционного электрозапала. Расчетная масса слитков составляла 250 г, при содержании тантала в сплаве 88-92%.

Один из экспериментальных процессов был проведен следующим образом.

Оксид тантала и гипс прокаливали до получения показателей влажности: п.п.п. Ta2O5 - 0,17%; п.п.п. CaSO4 - 0,25%. Затем брали 327 г Ta2O5; 192 г CaSO4 и 185 г Al (ПА-4). Смешивали компоненты в смесителе в течение 15 минут. Подготовленную шихту засыпали в составную медную изложницу и уплотняли, в верхней части помещали запальную смесь. Изложницу помещали в вакуумную камеру и в запальную смесь устанавливали электрозапал. Камеру вакуумировали до разрежения 0,001 атм, заполняли аргоном до давления 0,17 атм и включали дистанционный электрозапал. Общее время протекания процесса восстановления, включая разделение продуктов реакции, составило около 3 минут. Продолжительность реакции восстановления составила 35-38 секунд. Давление в камере по окончанию процесса составило 0,9 атм. После остывания в течение 2-2,5 часов камеру разгерметизировали, извлекли изложницу, разобрали и разделили продукты реакции на металлический слиток и шлак. Определили массу продуктов процесса и отобрали пробы металла на проведение химического анализа.

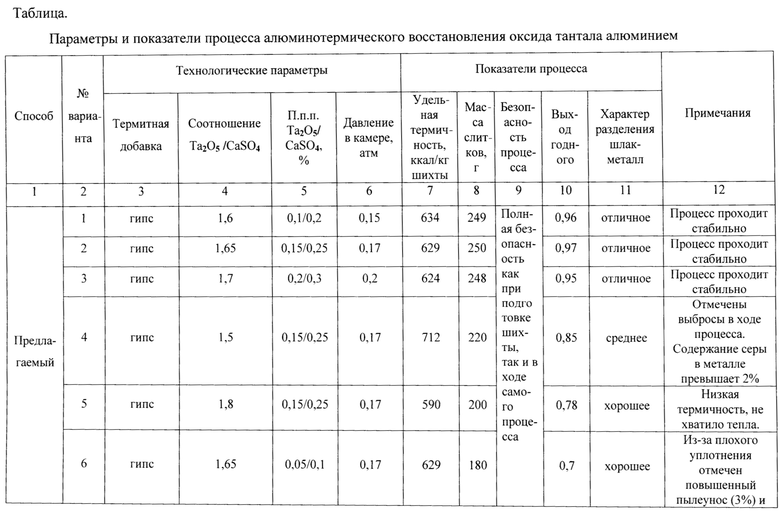

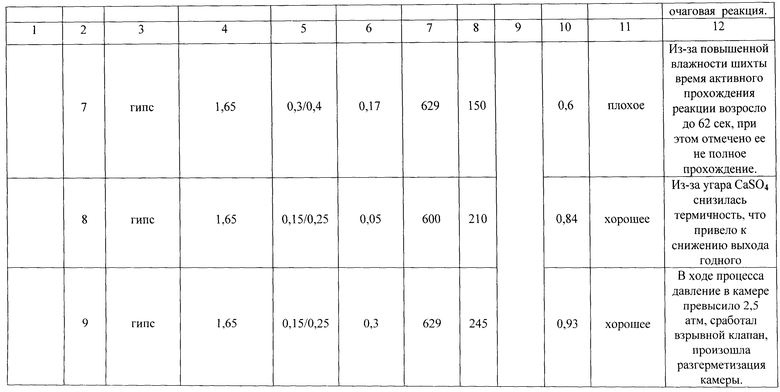

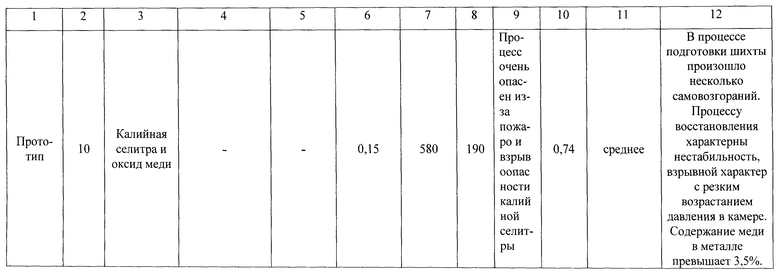

Результаты экспериментальных плавок сопоставлены с результатами процесса алюминотермического восстановления оксида тантала, выполненного по прототипу. Результаты экспериментов представлены в таблице.

Примеры: №№1-3 - предлагаемые интервалы заявленных технологических параметров;

№№4-5 - соотношение Ta2O5/CaSO4 ниже и выше предложенных;

№№6-7 - п.п.п. Ta2O5 и CaSO4 ниже и выше предложенных;

№№8-9 - давление аргона в камере ниже и выше предложенного;

№10 - прототип.

Соблюдение заявленных параметров процесса прямого внепечного восстановления оксида тантала алюминием позволяет повысить термичность процесса и как следствие этого увеличить выход годного тантала из его оксида и повысить качество конечной продукции, т.е. достигается технический результат. Применение гипса в качестве термитной добавки значительно повышает пожаро- и взрывобезопасность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ПЛАВКИ | 2004 |

|

RU2269585C1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2406767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2375485C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ХРОМА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2599464C2 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

Изобретение относится к внепечному алюминотермическому восстановлению тантала. Готовят шихту, содержащую оксид тантала Ta2O5, алюминий и гипс в качестве термитной добавки при соотношении Ta2O5:CaSO4=(1,6-1,7):1. Процесс восстановления проводят в вакуумной камере в атмосфере аргона при давлении 0,15-0,2 атм, разделяют продукты реакции шлак-металл. Исходные материалы используют с влажностью, характеризующейся потерей при прокаливании (п.п.п.), которая составляет для оксида тантала 0,1-0,2%, а для гипса 0,2-0,3%. Обеспечивается увеличение выхода тантала при восстановлении. 1 табл., 1 пр.

Способ получения тантала алюминотермическим восстановлением его оксида, включающий подготовку шихтовых материалов, содержащих оксид тантала Ta2O5, алюминий и термитную добавку, восстановление и разделение продуктов реакции шлак-металл, отличающийся тем, что в качестве термитной добавки используют гипс CaSO4, который вводят в шихту при соотношении Ta2O5:CaSO4=(1,6-1,7):1, процесс восстановления проводят в вакуумной камере в атмосфере аргона при давлении 0,15-0,2 атм, при этом используют исходные материалы с влажностью, характеризующейся потерей при прокаливании (п.п.п.), составляющей для оксида тантала 0,1-0,2%, а для гипса 0,2-0,3%.

| Телевизионный датчик | 1975 |

|

SU620031A1 |

| Печатающее устройство | 1979 |

|

SU870930A2 |

| Устройство для сборки пакетов магнитных дисков | 1987 |

|

SU1531152A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРВИЧНОГО ТУГОПЛАВКОГО МЕТАЛЛА (ВАРИАНТЫ) | 2006 |

|

RU2415957C2 |

Авторы

Даты

2015-04-27—Публикация

2013-12-27—Подача