Область техники

Настоящее изобретение относится к трубопроводу для подвода топлива к двигателю в системе бензинового двигателя с непосредственным впрыском.

В частности, настоящее изобретение относится к трубопроводу, обладающему сопротивлением низкосортному топливу, содержащему коррозионный компонент.

Предшествующий уровень техники

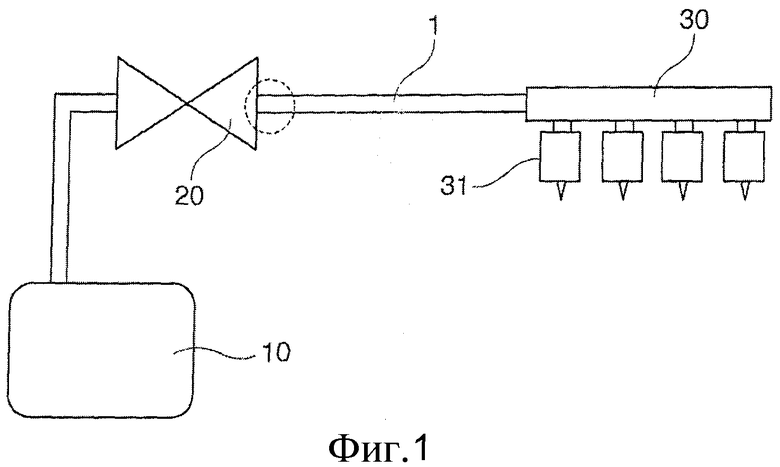

В последние годы, в системе бензинового двигателя с непосредственным впрыском, чье развитие и выпуск на рынок ускоряются в автомобильной промышленности в целях снижения воздействия на окружающую среду благодаря усовершенствованию потребления топлива, как показано на Фигуре 1, трубопровод 1 для подвода топлива (бензина) к рампе 30 непосредственного впрыска двигателя (не показан) из топливного бака 10 при помощи насоса 20 должен был обладать гидравлическим сопротивлением и герметичностью выше, чем в существующем двигателя с многоточечным впрыском (MPI) (см. Патентную Литературу 1, Патентную Литературу 2 и тому подобное).

Более того, подобным образом, в соответствии с развитием глобализации автомобильной промышленности благодаря росту развития наций, представленных КНР или Индией, вдобавок к расширению рынка альтернативных топлив, таких как спиртовое топливо, получаемое из биологических материалов в целях снижения влияния на окружающую среду, основываясь на работе автомобилей, оборудованных бензиновым двигателем с непосредственным впрыском, в котором используется топливо, полученное из биологических материалов, или топливо (здесь и далее, называемое «коррозионным топливом»), содержащее намного больше коррозионного компонента, такого как вода, соли, и коррозионных факторов (в основном, кислот), которые поставлялись при худшей окружающей среде, требуется трубопровод, обладающий устойчивостью даже к таким низкосортным топливам.

В топливоподводящем трубопроводе (обозначенном ссылочной позицией 1 на Фигуре 1), используемом в системе бензинового двигателя с непосредственным впрыском, изделия, полученные путем осуществления различных пластических обработок (формование концов трубы, гибка и тому подобное) или соединительных работ (пайка и тому подобное) нержавеющего материала (без осуществления уникальной обработки поверхности благодаря коррозионной устойчивости, присущей нержавеющим материалам), стали практически стандартными, поскольку спецификация, обеспечивающая стабильную поставку материала с глобализацией автомобильной промышленности, в особенности, производства, основывается на разных свойствах, таких как упомянутое выше гидравлическое сопротивление, герметичность или коррозионная устойчивость.

Также, стальные материалы, менее дорогие, чем нержавеющие материалы, применяемые в существующей системе двигателя с многоточечным впрыском, как правило, применялись к определенным изделиям, удовлетворяющим требуемым показателям.

Перечень ссылок

Патентная литература

Патентная литература 1: Японская Выложенная Патентная Заявка №2006-152852.

Патентная литература 2: Японская Выложенная Патентная Заявка №2002-54534.

Краткое описание изобретения

Техническая проблема

Тем не менее, трубопровод из нержавеющей стали, прошедший пластическую обработку или пригонку, имеет следующие проблемы:

1) Коррозионное растрескивание под напряжением (SCC) из-за солевого повреждения, присущего эксплуатации автомобиля в холодных регионах или на морских побережьях;

2) Коррозионная стойкость к топливам, обладающим высокой коррозионной активностью из-за высокой концентрации в них воды или солей (особенно, коррозионных катионных ионов, таких как хлорид) и при использовании в условиях высокого давления и высокой температуры в системе с непосредственным впрыском и тому подобное; и

3) Повышение чувствительности (увеличение степени риска возникновения коррозионного растрескивания под напряжением) или снижение механических свойств (снижение прочности) из-за теплового воздействия в ходе пригонки.

Таким образом, условия обработки изделия, материалы, спецификация изделия ограничены этими проблемами, которые приводят не только к увеличению стоимости или невозможности стабильной поставки материала из-за добавления этапов или требований высокой точности, но также к невозможности реализации изделия.

В отличие от трубопровода из нержавеющей стали, стальной трубопровод, например трубопровод из низкоуглеродистой стали, обладает достаточно удовлетворительными свойствами в отношении проблем, возникающих при пластической обработке или пригонке, за исключением коррозионной стойкости. Даже в отношении коррозионной стойкости, являющейся единственной и наибольшей проблемой, известно, что коррозионная стойкость стального трубопровода может быть существенно увеличена при помощи применения антикоррозионного покрытия, путем нанесения антикоррозионного состава цинкового или алюминиевого ряда на наружную поверхность стальной трубы против солевого повреждения из-за окружающей среды, и нанесения антикоррозионного покрытия, обладающего превосходными барьерными свойствами, из никелевого ряда, хромового ряда, кобальтового ряда, ряда олова и тому подобное, на внутреннюю поверхность стальной трубы против коррозионных топлив.

Однако, когда одно антикоррозионное покрытие, предназначенное лишь в качестве барьерного антикоррозионного состава, адаптируется для использования коррозионных топлив, содержащих воду или соли, необходимо применить пленку достаточной толщины (например, порядка от нескольких десятков микрометров до сотни и нескольких десятков микрометров), или заменить количество слоев до многослойной/сложной (сплавной) структуры для того, чтобы полностью исключить такой дефект, как крошечные отверстия, которые могут стать точкой начала образования коррозии. Однако, с другой стороны, естественно, помимо увеличения стоимости из-за утолщения пленки или сложности, вероятен также случай возникновения разлома (растрескивания) или отделения (расслоения) нанесенной пленки из-за снижения прочности пленки или прочности склеивания с материалом основания, что приводит к существенному снижению барьерных свойств и неудовлетворительной коррозионной стойкости, в результате чего невозможно соблюсти требуемые показатели и продукт нельзя изготовить.

В качестве решения указанной проблемы, предлагается применять антикоррозионное покрытие, заключающееся в нанесении антикоррозионного состава на основе цинка или алюминия, обладающего превосходным сопротивлением соляному повреждению, на внутреннюю поверхность стального трубопровода, но при этом возникает новая проблема, заключающаяся в том, что поскольку антикоррозионное покрытие выполняет антикоррозионную функцию, цинк или алюминий, составляющие компонент антикоррозионного покрытия, вымываются коррозионными топливами в виде ионов так, что вымытые ионы вызывают различные негативные воздействия в различных частях двигателя внутреннего сгорания.

Ввиду этих обстоятельств, задачей настоящего изобретения является обеспечение стального топливоподводящего трубопровода, обладающего высоким сопротивлением коррозионному топливу, для решения указанной проблемы, и соединяющего насос высокого давления и рампу непосредственного впрыска в системе бензинового двигателя с непосредственным впрыском топлива, в то же время поддерживающего надежность без ухудшения работы двигателя с непосредственным впрыском, и обводного трубопровода для соединения рампы непосредственного впрыска в V-образном бензиновом двигателе.

Решение проблем

Настоящее изобретение обеспечивает стальной трубопровод для бензина, обладающий превосходной обработкой внутренней поверхности в отношении сопротивления коррозионному топливу, при этом количество ионов, смываемых в коррозионное топливо, существенно снижается в результате глубоких исследований в области коррозионной стойкости, в особенности, стойкости внутренней поверхности трубопровода для подвода топлива к коррозионному топливу.

Согласно первому объекту настоящего изобретения обеспечивается стальной трубопровод для подвода топлива, который подводит бензин от насоса высокого давления к рампе непосредственного впрыска в системе бензинового двигателя с непосредственным впрыском, и стальной трубопровод для подвода топлива, используемый в качестве обводного трубопровода, соединяющего рампы непосредственного впрыска друг с другом в двигателе V-образного типа, отличающиеся тем, что трубопровод для подвода топлива имеет такую конфигурацию, что внутренняя поверхность трубопровода по меньшей мере на одном своем конце включает в себя слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, слоя никелевого покрытия, и основного материала стального трубопровода, сформированного в этом порядке со стороны внутренней поверхности, более подробно, слой никелевого покрытия выполнен по всей внутренней окружной поверхности трубопровода подвода топлива, и слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, дополнительно выполняется на слое никелевого покрытия по меньшей мере на одном конце трубопровода для подвода топлива.

Более того, согласно второму объекту настоящего изобретения обеспечивается стальной трубопровод для подвода топлива, подводящий бензин из насоса высокого давления к рампе непосредственного впрыска в системе бензинового двигателя с непосредственным впрыском, и стальной трубопровод для подвода топлива, используемый в качестве обводного трубопровода для соединения рамп непосредственного впрыска друг с другом в V-образном бензиновом двигателе, отличающиеся тем, что трубопровод для подвода топлива имеет такую конфигурацию, чтобы внутренняя поверхность трубопровода на одном конце на стороне впуска бензина включала в себя слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, слоя никелевого покрытия, и основного материала стального трубопровода, сформированного следующим образом со стороны внутренней поверхности трубопровода для подвода топлива, более подробно, слой никелевого покрытия наносится на всю внутреннюю окружную поверхность трубопровода для подвода топлива, и слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, дополнительно выполняется на слое никелевого покрытия на конце со стороны впуска бензина в трубопроводе для подвода топлива.

Более того, согласно третьему объекту настоящего изобретения обеспечивается стальной трубопровод для подвода топлива, подводящий бензин из насоса высокого давления к рампе непосредственного впрыска в системе бензинового двигателя с непосредственным впрыском, и стальной трубопровод для подвода топлива, используемый в качестве обводного трубопровода для соединения рамп непосредственного впрыска друг с другом в V-образном бензиновом двигателе, отличающиеся тем, что трубопровод для подвода топлива имеет такую конфигурацию, чтобы внутренняя поверхность трубопровода на обоих концах на стороне впуска бензина и выпуска бензина включала в себя три слоя антикоррозионной пленки, состоящих из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, слоя никелевого покрытия, и основного материала стального трубопровода, сформированного следующим образом со стороны внутренней поверхности трубопровода для подвода топлива, более подробно, слой никелевого покрытия наносится на всю внутреннюю окружную поверхность трубопровода для подвода топлива, и слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, дополнительно выполняется на слое никелевого покрытия на концах со стороны впуска бензина и выпуска бензина в трубопроводе подачи топлива.

Четвертый объект настоящего изобретения относится к обеспечению трубопровода подачи топлива по любому из объектов с первого по третий, отличающегося тем, что слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, имеет толщину от 0,1 до 8 микрометров, и когда внутренний диаметр трубопровода для подвода топлива составляет D мм, слой антикоррозионной пленки обеспечивается на протяжении отрезка от D до 6D мм от конца трубопровода подвода топлива внутрь.

Дополнительно, согласно пятому объекту настоящего изобретения обеспечивается трубопровод для повода топлива по любому объекту с первого по четвертый, отличающийся тем, что слой никелевого покрытия имеет толщину в диапазоне от 1 до 15 микрометров.

Более того, согласно шестому объекту настоящего изобретения обеспечивается трубопровод для повода топлива в соответствии с одним из объектов с первого по пятый, отличающийся тем, что часть или вся наружная поверхность трубопровода для повода топлива покрыта слоем цинкового покрытия или слоем легирующего покрытия на основе цинка.

Более того, согласно седьмому объекту настоящего изобретения обеспечивается трубопровод для подвода топлива в соответствии с одним из объектов с первого по шестой, отличающийся тем, что стальной трубопровод для подвода топлива представляет собой трубопровод для подвода топлива, подводящий бензин от насоса высокого давления к рампе непосредственного впрыска в системе бензинового двигателя с непосредственным впрыском, или обводной трубопровод, соединяющий рампы непосредственного впрыска в V-образном бензиновом двигателе друг с другом.

Преимущества изобретения

В соответствии с настоящим изобретением можно достичь такого важного для промышленности преимущества, что коррозия внутри трубопровода для подвода топлива из-за коррозионной составляющей, содержащейся в бензине (топливе), подаваемом из насоса высокого давления к рампе высокого давления, оборудованного инжектором под высоким давлением, превосходно предотвращается и существенно увеличиваются надежность и срок службы системы бензинового двигателя с непосредственным впрыском.

Краткое описание чертежей

Фигура 1 изображает схему, показывающую прохождение потока топлива от топливного бака к инжектору в двигателе с непосредственным впрыском.

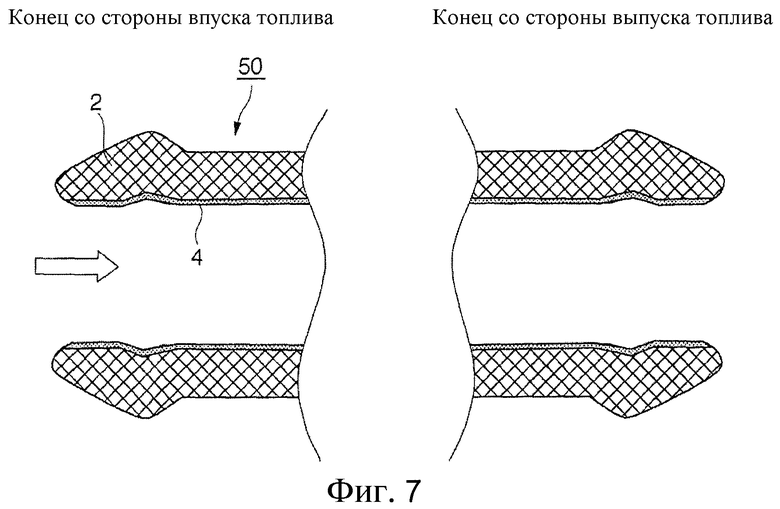

Фигура 2 изображает иллюстративный вид в разрезе, показывающий первый пример подводящего трубопровода в соответствии с настоящим изобретением.

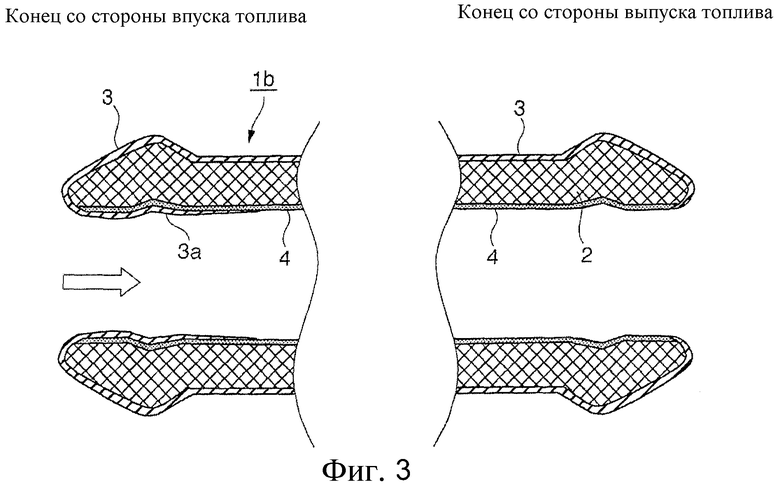

Фигура 3 изображает иллюстративный вид, в разрезе показывающий второй пример подводящего трубопровода в соответствии с настоящим изобретением.

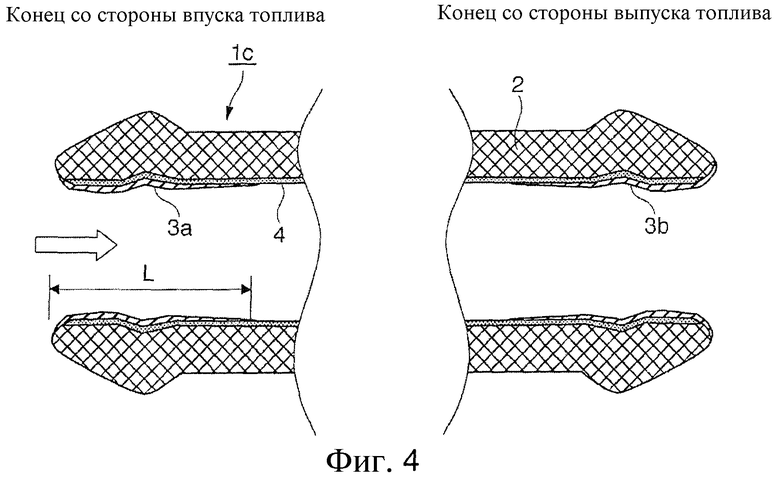

Фигура 4 изображает иллюстративный вид в разрезе, показывающий третий пример подводящего трубопровода в соответствии с изобретением.

Фигура 5 изображает иллюстративный вид в разрезе, показывающий четвертый пример подводящего трубопровода в соответствии с изобретением.

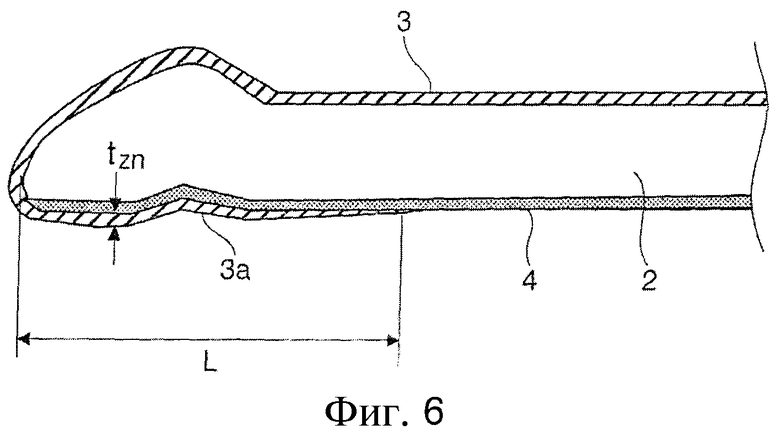

Фигура 6 изображает частично увеличенный вид в разрезе конца стороны впуска топлива в трубопровод для подвода топлива в соответствии с настоящим изобретением.

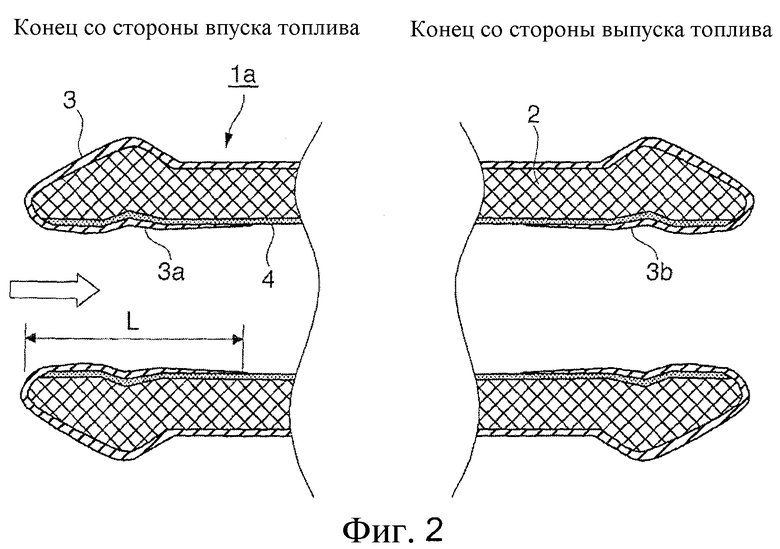

Фигура 7 изображает иллюстративный вид в разрезе, показывающий традиционный трубопровод подвода топлива.

Описание воплощений

Настоящее изобретение полностью основано на следующих открытиях, полученных в результате глубоких исследований коррозионной стойкости, в особенности, внутренней поверхности трубопровода для подвода топлива, к коррозионному топливу:

во-первых, в трубопроводе 1 для подвода топлива, показанном на Фигуре 1, коррозия может легко возникать, особенно на стороне трубопровода, граничащей с насосом, а именно, на его конце со стороны впуска топлива (в диапазоне, показанном пунктирной окружностью на Фигуре 1);

во-вторых, когда слой, обладающий антикоррозионным свойством, например из цинкового ряда, выполняется на всей внутренней поверхности трубопровода, этот слой способен эффективно предотвращать коррозию, но когда цинк постепенно вымывается топливом, существует вероятность того, что цинк будет оказывать негативное воздействие на соответствующие отделы двигателя, следующие за трубопроводом; и

в-третьих, когда слой, обладающий антикоррозионным свойством, например из цинкового ряда, выполняется на определенной области внутренней поверхности трубопровода, можно предотвратить коррозию из-за коррозионного топлива по всей внутренней поверхности трубопровода.

Примеры воплощения трубопровода для подвода топлива в соответствии с настоящим изобретением, полученного при помощи таких исследований, показаны на Фигурах 2-5. Эти фигуры изображают виды в разрезе, демонстрирующие формы сечений концов трубопровода на стороне впуска топлива. На Фигурах 2-5, ссылочная позиция 2 обозначает основной материал трубопровода, позиция 3 обозначает наружный слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка на наружной поверхности трубопровода, позиции 3а и 3b обозначают слои антикоррозионной пленки, оборудованные на внутренней поверхности трубопровода, состоящие из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, позиция L обозначает протяженность покрытия, от дистального конца трубы, слоя антикоррозионной пленки, нанесенной на внутреннюю поверхность трубы, позиция 4 обозначает слой никелевого покрытия, и белая стрелка обозначает направление потока топлива.

Трубопровод для подвода топлива 1а, показанный на Фигуре 2, представляет собой трубопровод для подвода топлива, имеющий наружный слой 3 антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, на наружной поверхности трубопровода, и слои антикоррозионной пленки (3а и 3b), состоящие из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, на внутренних поверхностях концов на сторонах впуска и выпуска топлива; трубопровод 1b для подвода топлива, показанный на Фигуре 3, представляет собой трубопровод для подвода топлива, имеющий наружный слой 3 антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, на наружной поверхности трубопровода, и слой 3а антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, лишь на внутренней поверхности конца на стороне впуска топлива; трубопровод 1с для подвода топлива, показанный на Фигуре 4, представляет собой трубопровод для подвода топлива, имеющий слои (3а и 3b) антикоррозионной пленки, состоящие из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, лишь на внутренних поверхностях концов на сторонах впуска и выпуска топлива; и трубопровод 1d для подвода топлива, показанный на Фигуре 5, представляет собой трубопровод для подвода топлива, имеющий слой 3а антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, лишь на внутренней поверхности конца стороны впуска топлива.

Трубопровод для подвода топлива в соответствии с настоящим изобретением, представленный трубопроводами для подвода топлива с 1а по 1d, показанными на Фигурах с 2 по 5, имеет следующую конфигурацию, на внутренней поверхности трубопровода оборудован слой 4 никелевого покрытия, и слой 3а антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, выполнен на никелевом слое 4 от дистального конца трубы, в частности, на конце стороны впуска топлива (конце, расположенном на стороне насоса 20 высокого давления с Фигуры 1) до положения на протяженности L (мм) в направлении потока топлива (по направлению к центру рампы непосредственного впрыска). Подобным образом, слой 3b антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на цинковой основе, может быть также оборудован на конце со стороны выпуска топлива.

Настоящее изобретение отличается тем, что коррозия трубопровода из-за коррозионного топлива, обладающего высоким коррозионным фактором, таким как вода, соли или кислоты, предотвращается благодаря нанесению антикоррозионного слоя (3а, 3b), состоящего из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, на поверхность слоя никелевого покрытия 4 от конца трубы на стороне впуска топлива на определенную протяженность (протяженность обозначена ссылочной позицией L, определенной в настоящем изобретении).

Подробности эффекта предотвращения коррозии еще не ясны, но они рассматриваются следующим образом.

Ионы цинка, вымываемые из слоя антикоррозионной пленки, состоящего из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, оборудованного на внутренней поверхности трубопровода для подвода топлива, имеющего внутренний диаметр почти около 8 мм, нейтрализуют компоненты коррозионного фактора (соли и тому подобное) в коррозионном топливе для замедления коррозионной активности топлива, так, что коррозия материала трубы может быть предотвращена не только на участке внутренней поверхности трубы, покрытом слоем антикоррозионной пленки, но также в области, покрытой лишь слоем никелевого покрытия в трубопроводе для подвода топлива.

В этом случае, путем нанесения слоя антикоррозионной пленки, состоящего из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, на концевой участок трубы, служащий в качестве входа для жидкого топлива (на стороне впуска топлива) для коррозионного топлива, коррозионное топливо сперва обязательно приводится в контакт со слоем антикоррозионной пленки, и ионы цинка вымываются для нейтрализации коррозионных факторов, так что коррозия в области внутренней поверхности трубы, покрытой лишь слоем никелевого покрытия, может быть дополнительно надежно предотвращена.

Более того, коррозионная активность коррозионного топлива снижена в случае замкнутой трубы внутри при помощи возникновения антикоррозионной реакции слоя антикоррозионной пленки с коррозионным топливом. Поэтому, в результате, коррозия материала трубопровода может быть предотвращена даже в области, покрытой лишь слоем никелевого покрытия. В этом случае, путем обеспечения слоя антикоррозионной пленки на концевом участке трубы, служащем в качестве впуска для жидкого топлива для коррозионного топлива, коррозионное топливо сперва обязательно приводится в контакт со слоем антикоррозионной пленки, что вызывает антикоррозионную реакцию, так что коррозия участка внутренней поверхности трубопровода, покрытого лишь слоем никелевого покрытия, может быть дополнительно надежно предотвращена.

Далее будут описаны причины ограничения соответствующих элементов.

Слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, на внутренней поверхности трубопровода

В качестве слоя антикоррозионной пленки, оборудуемой на внутренней поверхности трубопровода, обеспечивается слой цинкового покрытия или слой легирующего покрытия на основе цинка, например из сплава цинка с никелем, цинка с оловом и тому подобное.

Формирование слоя цинкового покрытия или слоя легирующего покрытия на основе цинка может быть осуществлено при помощи метода гальванического нанесения слоя непосредственно на внутреннюю поверхность трубопровода, способа формирования слоя цинкового покрытия с использованием наложения слоя цинкового покрытия на внутреннюю поверхность трубы на этапе образования слоя цинкового покрытия на внешней поверхности трубопровода, в случае, когда слой цинкового покрытия выполняется на наружной поверхности трубы, и тому подобное, при этом любой метод может быть использован при том, что он удовлетворяет условию (протяженность покрытия L) слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, который соответствует слою антикоррозионной пленки, оборудованному на внутренней поверхности трубопровода и определенному в настоящем изобретении.

Также, предпочтительно, чтобы количество ионов цинка, вымываемых из слоя антикоррозионной пленки (слоя цинкового покрытия, слоя легирующего покрытия на основе цинка) в бензиновое топливо (коррозионное топливо) в трубопроводе для подвода топлива, составляло меньше 1 миллионной доли. Причиной этого является то, что когда количество вымываемых ионов цинка меньше 1 миллионной доли, различные вредоносные воздействия не оказываются на по меньшей мере соответствующие участки двигателя внутреннего сгорания. Однако, если количество покрытия слоя цинкового покрытия чрезмерно малое (т.е., количество вымываемых ионов цинка составляет меньше 0,1 миллионной доли), предотвращение коррозии (способность замедлять нейтрализацию коррозионного топлива) снижается в обратной пропорции, что нежелательно.

На Фигуре 6 показано воплощение слоя антикоррозионной пленки, состоящего из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка на внутренней поверхности трубы. Фигура 6 изображает частично увеличенный вид в разрезе конца на стороне впуска топлива трубопровода для подвода топлива в соответствии с настоящим изобретением.

Желательно, чтобы когда внутренний диаметр трубопровода составлял D миллиметров, слой 3а антикоррозионной пленки выполнялся таким образом, чтобы протяженность нанесения L слоя 3а антикоррозионной пленки на внутреннюю поверхность трубопровода от дистального конца трубопровода достигала положения от D до 6D.

Дополнительно, как показано на Фигуре 6, желательно, чтобы толщина tzn слоя 3а антикоррозионной пленки составляла от 0,1 до 8 микрометров.

Также, слой 3b антикоррозионного покрытия на конце со стороны выпуска топлива оборудован при условиях, аналогичных вышеописанным.

Наружный слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка

Наружный слой 3 антикоррозионной пленки, оборудованный на наружной поверхности участка или всего трубопровода для подвода топлива, служит для предотвращения коррозии трубопровода из-за внешних коррозионных факторов и имеет толщину от 3 до 25 микрометров, предпочтительно толщину от 5 до 13 микрометров, и наносится методом гальванизации или подобным методом. В случае, когда трубопровод для подвода топлива имеет спецификацию, предусматривающую обеспечение наружного слоя 3 антикоррозионной пленки на наружной поверхности трубопровода, слой (слои) (3a, 3b) антикоррозионной пленки, покрывающие внутреннюю поверхность, имеющую определенную форму, могут быть обеспечены одновременно с обеспечением наружного слоя 3 антикоррозионной пленки на наружной поверхности.

Слой никелевого покрытия

Слой 4 никелевого покрытия наносится в положении, непосредственно контактирующем с внутренней поверхностью основного материала 2 трубопровода для подвода топлива, например, таким методом, как гальванизация, например, или неэлектролитическое покрытие (химическое покрытие), так что слой 4 никелевого покрытия служит в качестве барьера для покрытия внутренней поверхности основного материала 2 трубопровода для разрыва контакта между коррозионным топливом и основным материалом трубы. Здесь, после формирования слоя никелевого покрытия может быть осуществлена подходящая термическая обработка для того, чтобы создать диффузионный слой для увеличения адгезии с основным материалом трубопровода.

Толщина слоя 4 никелевого покрытия предпочтительно лежит в диапазоне от 1 до 15 микрометров (если существует диффузионный слой в слое никелевого покрытия, толщина в диапазоне от 1 до 15 микрометров также включает в себя толщину диффузионного слоя никелевого покрытия), более предпочтительно - в диапазоне от 3 до 9 микрометров (если существует диффузионный слой в слое никелевого покрытия, толщина в диапазоне от 3 до 9 микрометров также включает в себя толщину диффузионного слоя никелевого покрытия). Это происходит из-за того, что когда толщина слоя 4 никелевого покрытия составляет менее 1 микрометра, барьерная функция для борьбы с коррозией, возникающей из-за коррозионного топлива в основном материале трубопровода, не является достаточно эффективной. Более того, когда толщина превышает 9 микрометров, степень эффективности замедляется, и при толщине, превышающей 15 микрометров, улучшение эффективности, соответствующее увеличению стоимости изготовления, не может быть достигнуто, и кроме этого, растрескивание (разламывание) может легко возникнуть в нанесенной пленке, когда осуществляется пластичная обработка трубопровода (например, изгиб), так что скорее возникает проблема снижения барьерной функции. Более того, никелевое покрытие может быть также нанесено на наружную поверхность (всего) трубопровода.

Основной материал трубы

В качестве основного материала 2 трубопровода, используемого в топливоподводящем трубопроводе в соответствии с настоящим изобретением, подходит бесшовная труба, изготовленная из стали и обладающая сопротивлением давлению, которое может выдерживать высокое давление топлива, подаваемого под давлением.

Коррозионное топливо

Трубопровод для подвода топлива в соответствии с настоящим изобретением может обеспечить более эффективную работу и эффективность при использовании «коррозионных топлив», чем при использовании «топлив высокого качества», которые доступны на рынке Японии.

Другими словами, трубопровод для подвода топлива в соответствии с настоящим изобретением является эффективным особенно для тех бензинов, которые содержат больше коррозионных факторов, которые изготавливаются и поставляются в условиях бедности, когда топливо, перемешанное, например, с «ионами хлора», «водой», являющимися примесями, используется из-за спирта, содержащегося в топливе с примесью спирта, получаемом из биологического материала, и стремящегося преобразовать его в коррозионное топливо, получаемое из биологического материала, а именно, путем химического синтеза, или когда бензин, содержащий ухудшенный бензин, в котором кислота, такая как муравьиная кислота или уксусная кислота, становящаяся коррозионным фактором, образовалась из-за повышенного окисления по причине его долгого застоя.

Более подробно, трубопровод для подвода топлива в соответствии с настоящим изобретением обладает существенным сопротивлением коррозионному топливу, с высоким показателем коррозионной активности, таким как топливо, содержащее от 100 до 1000 миллионных долей или больше органической кислоты (муравьиной или уксусной кислот), от 1 до 10% или более воды и от 1 до 100 миллионных долей или больше хлорида.

Примеры

Настоящее изобретение будет описано ниже более подробно со ссылкой на примеры.

В примерах, воздействия слоя антикоррозионной пленки, нанесенной на внутреннюю поверхность трубопровода, были определены путем испытания на коррозию из-за коррозионного топлива и наблюдения за ситуацией с коррозией (сопротивление коррозии) как визуально, так и под микроскопом. Более того, компоненты испытываемых жидкостей после испытания на коррозию были проанализированы, и количество вымытых ионов цинка было измерено для определения степени вымывания цинка из слоя антикоррозионной пленки, состоящей из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка.

Более того, сила склеивания слоя покрытия с трубопроводом была измерена при помощи осуществления соответствующего теста на изгиб JASO-M-101. Случай, в котором возникало расслоение или растрескивание, обозначается знаком «Х».

Метод формирования слоя антикоррозионной пленки на внутренней поверхности и наружного слоя антикоррозионной пленки

1. Слой цинкового покрытия

При помощи доступной на рынке цинковокислой ванны (изготавливаемой компанией JASCO International Co., Ltd.) нанесение покрытия методом гальванизации было применено к наружной поверхности трубопровода с текущей плотностью 3 А/дм2, в то же время на внутренней поверхности трубопровода осуществлялось нанесение покрытия методом гальванизации на желаемую протяженность покрытия (L) путем использования фальшивого анода из проволоки, изготовленной из стали. Когда на наружную поверхность и внутреннюю поверхность наносятся разные типы пленочных слоев, на соответствующие поверхности покрытие наносится индивидуально, при этом покрытие на них должно быть нанесено так, чтобы не вредить друг другу при маскировке.

2. Слой легирующего покрытия на основе цинка/слой легирующего покрытия цинк-никель

При помощи доступной на рынке щелочной ванны (изготавливаемой компанией JASCO International Co., Ltd.) на наружную поверхность трубопровода наносится покрытие при помощи гальванизации с текущей плотностью 5 А/дм2, в то же время на внутреннюю поверхность трубопровода наносится покрытие путем гальванизации на определенную протяженность покрытия (L) при помощи фальш-анода из проволоки, изготовленной из никеля.

3. Слой легирующего покрытия на основе цинка/слой легирующего покрытия олово-цинк

При помощи доступной на рынке нейтрализационной ванны (изготавливаемой компанией DIPSOL CHEMICALS Co., Ltd.) на наружную поверхность трубопровода наносится покрытие при помощи гальванизации с текущей плотностью 2 А/дм2, в то же время на внутреннюю поверхность трубопровода наносится покрытие путем гальванизации на определенную протяженность покрытия (L) при помощи фальш-анода из проволоки, изготовленной из нержавеющей стали.

Метод формирования слоя никелевого покрытия

1. Гальванизация никеля

При помощи доступной на рынке кислотной ванны (ванны Уатта) и анода из проволоки, изготовленной из никеля, на всей внутренней поверхности трубопровода было выполнено нанесение покрытия путем гальванизации с текущей плотностью 3 А/дм2.

2. Неэлектролитическое нанесение никелевого покрытия (используемое лишь в Примере 3)

При помощи доступной на рынке кислотной ванны (Japan Kanigen Co., Ltd.) на всей внутренней поверхности трубопровода было выполнено химическое нанесение покрытия при температуре ванны от 90 до 95°С.

Компоненты испытания на коррозию

- Испытываемая жидкость - коррозионное топливо.

- 20% топлива, смешанного со спиртом, (бензин), содержащего 550 миллионных долей органической кислоты (муравьиной кислоты и уксусной кислоты), 5% воды и 10 миллионных долей хлорида.

- Метод испытания

Условия возникновения коррозии внутри трубопровода получаются путем герметизации испытуемого топлива в трубопроводе и оставления трубопровода при следующих условиях и далее герметичное испытуемое топливо тестируется и проводится анализ компонентов испытуемого топлива (после извлечения воды, измеряется концентрация ионов цинка).

- Температура испытания 100°С.

- Время испытания 1000 часов (испытуемая жидкость заменяется свежей испытуемой жидкостью каждые 100 часов).

- Оценка коррозии: визуальное наблюдение на предмет присутствия/отсутствия коррозии.

Пример 1

В трубопроводе 1а для подвода топлива в соответствии с настоящим изобретением, имеющем конструкцию, показанную на Фигуре 2, стальной трубопровод высокого давления, имеющий внутренний диаметр 5 мм (D=5 мм), был использован в качестве основного материала 2 трубопровода, слой 4 никелевого покрытия был сформирован путем нанесения никелевого покрытия толщиной 10 микрометров на всю внутреннюю поверхность материала трубопровода и слои 3а и 3b антикоррозионной пленки были затем сформированы путем наложения слоев цинкового покрытия в качестве слоя антикоррозионной пленки от конца трубопровода, при этом протяженность L покрытия слоя антикоррозионной пленки составила 10 мм (L=2D=10 мм), и до положения протяженности L покрытия было нанесено цинковое покрытие толщиной от 0,1 до 8 микрометров, таким образом был изготовлен испытываемый материал трубопровода для подвода топлива. Испытание на коррозию из-за коррозионного топлива осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

Пример 2

В трубопроводе 1а для подвода топлива в соответствии с настоящим изобретением, имеющем конструкцию, показанную на Фигуре 2, стальной трубопровод высокого давления, имеющий внутренний диаметр 8 мм (D=8 мм), был использован в качестве основного материала 2 трубопровода, слой 4 никелевого покрытия был сформирован путем нанесения никелевого покрытия толщиной 10 микрометров на всю внутреннюю поверхность материала трубопровода и слои 3а и 3b антикоррозионной пленки были затем сформированы путем наложения слоев легирующего покрытия цинк-никель в качестве слоя антикоррозионной пленки от конца трубопровода, при этом протяженность L покрытия слоя антикоррозионной пленки составила 24 мм (L=3D=24 мм), и до положения протяженности L покрытия было нанесено легирующее покрытие цинк-никель толщиной от 0,1 до 8 микрометров, таким образом был изготовлен испытываемый материал трубопровода для подвода топлива. Испытание на коррозию из-за коррозионного топлива, которое являлось испытываемой жидкостью, осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

Пример 3

В трубопроводе 1а для подвода топлива в соответствии с настоящим изобретением, имеющем конструкцию, показанную на Фигуре 2, стальной трубопровод высокого давления, имеющий внутренний диаметр 3 мм (D=3 мм), был использован в качестве основного материала 2 трубопровода, слой никелевого покрытия толщиной 10 микрометров был сформирован путем неэлектролитического нанесения никелевого покрытия и слои 3а и 3b антикоррозионной пленки были затем сформированы путем наложения слоев легирующего покрытия олово-цинк в качестве слоя антикоррозионной пленки на внутренней поверхности, при этом протяженность L покрытия слоя антикоррозионной пленки составила 9 мм (L=3D=9 мм), и до положения протяженности L покрытия было нанесено легирующее покрытие олово-цинк толщиной от 0,1 до 8 микрометров, таким образом был изготовлен испытываемый материал трубопровода для подвода топлива. Испытание на коррозию из-за коррозионного топлива, которое являлось испытываемой жидкостью, осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

Пример 4

В трубопроводе 1а для подвода топлива в соответствии с настоящим изобретением, имеющем конструкцию, показанную на Фигуре 2, стальной трубопровод высокого давления, имеющий внутренний диаметр 8 мм (D=8 мм), был использован в качестве основного материала 2 трубопровода, слой 4 никелевого покрытия был сформирован путем нанесения никелевого покрытия толщиной 15 микрометров на всю внутреннюю поверхность материала трубопровода и слои 3а и 3b антикоррозионной пленки были затем сформированы путем наложения слоев цинкового покрытия в качестве слоя антикоррозионной пленки от конца трубопровода, при этом протяженность L покрытия слоя антикоррозионной пленки составила 8 мм (L=1D=8 мм), и до положения протяженности L покрытия было нанесено цинковое покрытие толщиной от 0,1 до 8 микрометров, таким образом был изготовлен испытываемый материал трубопровода для подвода топлива. Испытание на коррозию из-за коррозионного топлива, которое являлось испытываемой жидкостью, осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

Пример 5

В трубопроводе 1а для подвода топлива в соответствии с настоящим изобретением, имеющем конструкцию, показанную на Фигуре 2, стальной трубопровод высокого давления, имеющий внутренний диаметр 5 мм (D=5 мм), был использован в качестве основного материала 2 трубопровода, слой 4 никелевого покрытия был сформирован путем нанесения никелевого покрытия толщиной 5 микрометров на всю внутреннюю поверхность материала трубопровода и слои 3а и 3b антикоррозионной пленки были затем сформированы путем наложения слоев цинкового покрытия в качестве слоя антикоррозионной пленки от конца трубопровода, при этом протяженность L покрытия слоя антикоррозионной пленки составила 30 мм (L=6D=30 мм), и до положения протяженности L покрытия было нанесено цинковое покрытие толщиной от 0,1 до 8 микрометров, таким образом был изготовлен испытываемый материал трубопровода для подвода топлива. Испытание на коррозию из-за коррозионного топлива, которое являлось испытываемой жидкостью, осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

Сравнительный пример 1

В трубопроводе 1а для подвода топлива в соответствии с настоящим изобретением, имеющем конструкцию, показанную на Фигуре 2, стальной трубопровод высокого давления, имеющий внутренний диаметр 8 мм (D=8 мм), был использован в качестве основного материала 2 трубопровода, слой 4 никелевого покрытия был сформирован путем нанесения никелевого покрытия толщиной 5 микрометров на всю внутреннюю поверхность материала трубопровода и слои 3а и 3b антикоррозионной пленки были затем сформированы путем наложения слоев цинкового покрытия в качестве слоя антикоррозионной пленки от конца трубопровода, при этом протяженность L покрытия слоя антикоррозионной пленки составила 80 мм (L=10D=80 мм), и до положения протяженности L покрытия было нанесено цинковое покрытие толщиной от 0,1 до 8 микрометров, таким образом был изготовлен испытываемый материал трубопровода для подвода топлива. Испытание на коррозию из-за коррозионного топлива, которое являлось испытываемым материалом, осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

Сравнительный пример 2

В трубопроводе 1а для подвода топлива в соответствии с настоящим изобретением, имеющем конструкцию, показанную на Фигуре 2, стальной трубопровод высокого давления, имеющий внутренний диаметр 8 мм (D=8 мм), был использован в качестве основного материала 2 трубопровода, слой 4 никелевого покрытия был сформирован путем нанесения никелевого покрытия толщиной 20 микрометров на всю внутреннюю поверхность материала трубопровода и слои 3а и 3b антикоррозионной пленки были затем сформированы путем наложения слоев легирующего покрытия цинк-никель в качестве слоя антикоррозионной пленки от конца трубопровода, при этом протяженность L покрытия слоя антикоррозионной пленки составила 12 мм (L=4D=12 мм), и до положения протяженности L покрытия было нанесено легирующее покрытие цинк-никель толщиной от 0,1 до 8 микрометров, таким образом был изготовлен испытываемый материал трубопровода для подвода топлива. Испытание на коррозию из-за коррозионного топлива, которое являлось испытываемой жидкостью, осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

Сравнительный пример 3

В трубопроводе 1а для подвода топлива в соответствии с настоящим изобретением, имеющем конструкцию, показанную на Фигуре 2, стальной трубопровод высокого давления, имеющий внутренний диаметр 8 мм (D=8 мм), был использован в качестве основного материала 2 трубопровода, слой 4 никелевого покрытия толщиной 5 микрометров был сформирован путем нанесения никелевого покрытия на всю внутреннюю поверхность материала трубопровода и слои 3а и 3b антикоррозионной пленки были затем сформированы путем наложения слоев легирующего покрытия олово-цинк в качестве слоя антикоррозионной пленки от конца трубопровода, при этом протяженность L покрытия слоя антикоррозионной пленки составила 4 мм (L=0,5D=4 мм), и до положения протяженности L покрытия было нанесено легирующее покрытие олово-цинк толщиной от 0,1 до 8 микрометров, таким образом был изготовлен испытываемый материал трубопровода для подвода топлива. Испытание на коррозию из-за коррозионного топлива, которое являлось испытываемой жидкостью, осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

Сравнительный пример 4

В традиционном трубопроводе 50 для подвода топлива, имеющем конструкцию, показанную на Фигуре 7, стальной трубопровод высокого давления был использован в качестве основного материала 2 трубопровода, слой 4 никелевого покрытия был сформирован путем нанесения никелевого покрытия толщиной 5 микрометров на всю внутреннюю поверхность материала трубопровода, таким образом был изготовлен испытываемый материал трубопровода для подвода топлива. Испытание на коррозию из-за коррозионного топлива, которое являлось испытываемой жидкостью, осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

Сравнительный пример 5

Испытываемый материал трубопровода для подвода топлива был получен при помощи трубных материалов, изготовленных из SUS304 в качестве основного материала трубопровода. Испытание на коррозию из-за коррозионного топлива, которое являлось испытываемой жидкостью, осуществлялось с использованием испытываемого материала. Результаты испытаний приведены в Таблице 1.

2*: Определено в соответствии с измерением концентрации ионов цинка в испытываемой жидкости после проведения испытания на коррозию в соответствии с ICP

*О - отлично

*Х - неудовлетворительно

Как очевидно из Таблицы 1, как способность к склеиванию, так и сопротивление коррозии являются превосходными, а также количество вымываемых ионов цинка в испытываемом топливе составляет менее 1 миллионной доли, в Примерах с 1 по 5, где как толщина слоя никелевого покрытия, так и протяженность покрытия слоя антикоррозионной пленки попадают в пределы настоящего изобретения.

Тем не менее, в Сравнительном примере 1, где протяженность покрытия слоя антикоррозионной пленки является чрезмерно большой, количество вымываемых ионов цинка возрастает до 2,8 миллионных долей, так что можно предположить легкое возникновение отрицательного влияния на соответствующие участки двигателя внутреннего сгорания. С другой стороны, в Сравнительном примере 3, где протяженность покрытия слоя антикоррозионной пленки является короткой, количество вымываемых ионов цинка является недостаточным, из чего следует ухудшение сопротивления коррозии.

Дополнительно, в Сравнительном примере 2, где значение толщины слоя никелевого покрытия является большим, ясно, что способность к склеиванию неудовлетворительная. Более того, в Сравнительном примере 4, где слой антикоррозионной пленки вовсе не оборудуется, и в Сравнительном примере 5, где в трубопроводе для подвода топлива используется трубный материал, изготовленный из SUS304, сопротивление коррозии, соответственно, неудовлетворительное.

Перечень ссылочных позиций

1, 1а, 1b, 1c, 1d - трубопровод подвода топлива

2 - основной материал трубопровода

3 - наружный слой антикоррозионной пленки на наружной поверхности трубопровода

3а - слой антикоррозионной пленки на внутренней поверхности конца трубопровода со стороны впуска топлива

3b - слой антикоррозионной пленки на внутренней поверхности конца трубопровода со стороны выпуска топлива

4 - слой никелевого покрытия

10 - топливный бак

20 - насос высокого давления

30 - рампа непосредственного впрыска

31 - инжектор

50 - традиционный трубопровод подвода топлива

L - протяженность покрытия слоя антикоррозионной пленки

Изобретение может быть использовано в системах топливоподачи двигателей внутреннего сгорания. Предложен стальной топливоподводящий трубопровод для подвода бензина от насоса высокого давления к рампе непосредственного впрыска в системе бензинового двигателя с непосредственным впрыском топлива. На всей внутренней окружной поверхности топливоподводящего трубопровода обеспечен слой никелевого покрытия толщиной от 1 до 15 микрометров, а на нем слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка толщиной от 0,1 до 8 микрометров и протяженностью до положения от D до 6D мм (где D - диаметр трубопровода) от конца топливоподводящего трубопровода внутрь. Технический результат заключается в повышении сопротивляемости к коррозионным топливам и обеспечении надежности без повреждения двигателя внутреннего сгорания. 3 н.п. ф-лы, 7 ил., 1 табл.

1. Стальной топливоподводящий трубопровод для подвода бензина от насоса высокого давления к рампе непосредственного впрыска в системе бензинового двигателя с непосредственным впрыском топлива, отличающийся тем, что слой никелевого покрытия толщиной от 1 до 15 микрометров обеспечен на всей внутренней окружной поверхности топливоподводящего трубопровода и слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, дополнительно обеспечен на слое никелевого покрытия по меньшей мере на одном конце топливоподводящего трубопровода, при этом

слой антикоррозионной пленки выполнен с толщиной в диапазоне от 0,1 до 8 микрометров, при этом внутренний диаметр топливоподводящего трубопровода составляет D мм, и слой антикоррозионной пленки обеспечивается до положения протяженностью от D до 6D мм от конца топливоподводящего трубопровода внутрь, причем

участок или вся наружная поверхность топливоподводящего трубопровода покрыта слоем цинкового покрытия или слоем легирующего покрытия на основе цинка.

2. Стальной топливоподводящий трубопровод для подвода бензина от насоса высокого давления к рампе непосредственного впрыска в системе бензинового двигателя с непосредственным впрыском топлива, отличающийся тем, что слой никелевого покрытия толщиной от 1 до 15 микрометров обеспечен на всей внутренней окружной поверхности топливоподводящего трубопровода и слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, дополнительно обеспечен на слое никелевого покрытия на конце со стороны впуска бензина в топливоподводящем трубопроводе, при этом

слой антикоррозионной пленки выполнен с толщиной в диапазоне от 0,1 до 8 микрометров, при этом внутренний диаметр топливоподводящего трубопровода составляет D мм, и слой антикоррозионной пленки обеспечивается до положения протяженностью от D до 6D мм от конца топливоподводящего трубопровода внутрь, причем

участок или вся наружная поверхность топливоподводящего трубопровода покрыта слоем цинкового покрытия или слоем легирующего покрытия на основе цинка.

3. Стальной топливоподводящий трубопровод для подвода бензина от насоса высокого давления к рампе непосредственного впрыска в системе бензинового двигателя с непосредственным впрыском топлива, отличающийся тем, что слой никелевого покрытия толщиной от 1 до 15 микрометров обеспечен на всей внутренней окружной поверхности топливоподводящего трубопровода и слой антикоррозионной пленки, состоящий из слоя цинкового покрытия или слоя легирующего покрытия на основе цинка, дополнительно обеспечен на слое никелевого покрытия на обоих концах со стороны впуска бензина и выпуска бензина в топливоподводящем трубопроводе, при этом

слой антикоррозионной пленки выполнен с толщиной в диапазоне от 0,1 до 8 микрометров, при этом внутренний диаметр топливоподводящего трубопровода составляет D мм, и слой антикоррозионной пленки обеспечивается до положения протяженностью от D до 6D мм от конца топливоподводящего трубопровода внутрь, причем

участок или вся наружная поверхность топливоподводящего трубопровода покрыта слоем цинкового покрытия или слоем легирующего покрытия на основе цинка.

| US 5277228 A1, (USUI KOKUSAI SANGYO KABUSHIKI KAISHA) 11.01.1994 | |||

| ТРУБА С ВНУТРЕННИМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2105921C1 |

| US 7028668 B1, (ROBERT BOSCH GMBH) 18.04.2006 | |||

| JP 2010007651 A, (USUI KOKUSAI SANGYO KAISHA LTD) 14.01.2010 | |||

| JP 2004156561 A, (USUI KOKUSAI SANGYO KAISHA LTD) 03.06.2004 | |||

| US 0006257281 B1, (ITT MANUFACTURING ENTERPRISES, INC) 10.07.2001 | |||

| Устройство для загрузки и выгрузкидЕТАлЕй | 1979 |

|

SU804700A1 |

Авторы

Даты

2015-05-10—Публикация

2011-07-05—Подача