Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления трубки для подачи топлива в двигатель в системе бензинового двигателя с прямым впрыском или системе дизельного двигателя, и например, к способу изготовления высококачественной стальной топливопроводной трубки, которая отличается противокоррозионной стойкостью посредством удаления тонкой трещины, дефекта в виде складки или подобного, возникающих на внутренней поверхности в процессе протяжки или подобного, и посредством выполнения обработки внутренней поверхности.

Уровень техники

[0002] В топливопроводных трубках для использования в системе бензинового двигателя с прямым впрыском или системе дизельного двигателя наиболее часто используются изделия, полученные посредством различных пластических обработок материала на основе нержавеющей стали (таких как формование и изгиб конца трубки) и крепления (такого как пайка), так как спецификации с различными характеристиками, такими как сопротивление давлению, воздухонепроницаемость и противокоррозионная стойкость, были большинстве случаев внедрены.

[0003] Более того, за последние годы топливопроводная трубка, которая использует трубку на основе стали, такой как низкоуглеродистая сталь, которая дешевле трубки на основе нержавеющей стали, была предложена для системы бензинового двигателя с прямым впрыском (см. Патентный документ 1). Стальная топливопроводная трубка подвержена обработке внутренней поверхности и/или обработке внешней поверхности, чтобы отличаться стойкостью к коррозионному топливу, для достижения высокой стойкости особенно к коррозионному топливу. Примерами служат стальная трубка, в которой слой никелевого покрытия образован на внутренней поверхности стальной трубки, и противокоррозионный пленочный слой, состоящий из слоя цинкового покрытия или слоя покрытия сплавом на основе цинка, дополнительно образован на слое никелевого покрытия, и стальная трубка, в которой слой цинкового покрытия или слой покрытия сплавом на основе цинка образован на внешней поверхности стальной трубки.

[0004] Однако вышеописанные стальные топливопроводные трубки имеют следующие проблемы.

А именно, например, когда материал тянутой трубки используется для стальной топливопроводной трубки, дефект (такой как тонкая трещина или дефект в виде складки), возникающий во время протяжки, присутствует на внутренней периферической поверхности трубки. Также, в случае сварной трубки, начальный дефект (такой как часть с дефектом сварки), возникающий вследствие дефектного шва или подобного, присутствует на внутренней периферической поверхности трубки. Если обработка внутренней поверхности (например, никелевое покрытие) выполняется в состоянии, в котором присутствует любой из этих дефектов на внутренней периферической поверхности трубки, в частности, тонкая трещина, дефект в виде складки или часть с дефектом сварки, то возникает проблема, при которой раствор для нанесения покрытия не проникает внутрь этой тонкой трещины, дефекта в виде складки или части с дефектом сварки, участок тонкой трещины, дефекта в виде складки или части с дефектом сварки полностью не подвергается поверхностной обработке и становится дефектом и, в частности, стойкость к коррозионному топливу не может быть получена, таким образом ускоряя возникновение коррозии и ржавчины.

Список цитируемых документов

Патентная литература

[0005] Патентный документ 1: опубликованная заявка на патент Японии № 2012–26357

Сущность изобретения

Техническая проблема

[0006] Настоящее изобретение было создано ввиду проблем уровня техники, и предлагает способ изготовления высококачественной стальной топливопроводной трубки, которая не имеет первоначального дефекта (такого как тонкая трещина, дефект в виде складки или часть с дефектом сварки), возникающего на внутренней периферической поверхности трубки, и чрезвычайно стойкой к коррозионному топливу, в стальных трубках для подачи топлива к двигателю в системе бензинового двигателя с прямым впрыском или системе дизельного двигателя.

Решение проблем

[0007] Способ изготовления стальной топливопроводной трубки согласно настоящему изобретению, относящийся к способу изготовления стальной топливопроводной трубки, имеющей противокоррозионный пленочный слой на внутренней периферической поверхности материала стальной трубки. Способ отличается отбором и классификацией материала трубки на имеющий первоначальный дефект (такой как тонкая трещина, дефект в виде складки или часть с дефектом сварки), превышающий заданное пороговое значение, или на имеющий первоначальный дефект, не превышающий заданное пороговое значение, на внутренней периферической поверхности материала трубки, удалением первоначального дефекта на внутренней периферической поверхности материала трубки, имеющего первоначальный дефект, не превышающий пороговое значение, посредством механической обработки резанием, и поверхностной обработкой (например, нанесение никелевого покрытия) внутренней периферической поверхности материала трубки. Отметим, что материал трубки, превышающий пороговое значение, обрабатывается как дефектная деталь. Чтобы определить это пороговое значение, наибольшая возможная глубина дефекта может быть вычислена, используя статистическую схему, и полученная наибольшая глубина дефекта может быть использована в качестве порогового значения.

Также, в качестве предпочтительного режима, процесс механической обработки резанием для использования в качестве способа удаления первоначального дефекта (такого как тонкая трещина, дефект в виде складки или часть с дефектом сварки) на внутренней периферической поверхности материала трубки может быть предпочтительно выполнен обрабатывающим станком для глубокого сверления, используемым для обработки глубоких отверстий.

Более того, в качестве предпочтительного режима, ультразвуковой способ обнаружения дефектов может быть предпочтительно использован в качестве средства регистрации первоначального дефекта на внутренней периферической поверхности материала трубки.

Преимущества изобретения

[0008] Согласно способу изготовления стальной топливопроводной трубки по настоящему изобретению, первоначальный дефект (такой как тонкая трещина, дефект в виде складки или часть с дефектом сварки) на внутренней периферической поверхности материала трубки, такой как тянутая трубка, полубесшовная трубка или сварная трубка, регистрируется или прогнозируется, и внутренняя периферическая поверхность материала трубки, зарегистрированное значение которой не превышает заданное пороговое значение, удаляется посредством механической обработки резанием, таким образом достигаются отличные эффекты, выражающиеся в полном удалении первоначального дефекта, улучшающие гладкость внутренней периферической поверхности трубки, улучшающие противокоррозионную стойкость поверхностной обработки на внутренней периферической поверхности трубки и обеспечивающие высококачественную стальную топливопроводную трубку, которая чрезвычайно стойка к коррозионному топливу.

Также, используя обрабатывающий станок для глубокого сверления, используемый для обработки глубоких отверстий, в качестве средства удаления первоначального дефекта (такого как тонкая трещина, дефект в виде складки или часть с дефектом сварки) на внутренней периферической поверхности материала трубки, с подходящим прямолинейным перемещением [режущей] пластины, резание может быть выполнено равномерно в осевом и периферическом направлениях трубки, таким образом позволяя полностью удалить первоначальный дефект.

Краткое описание чертежей

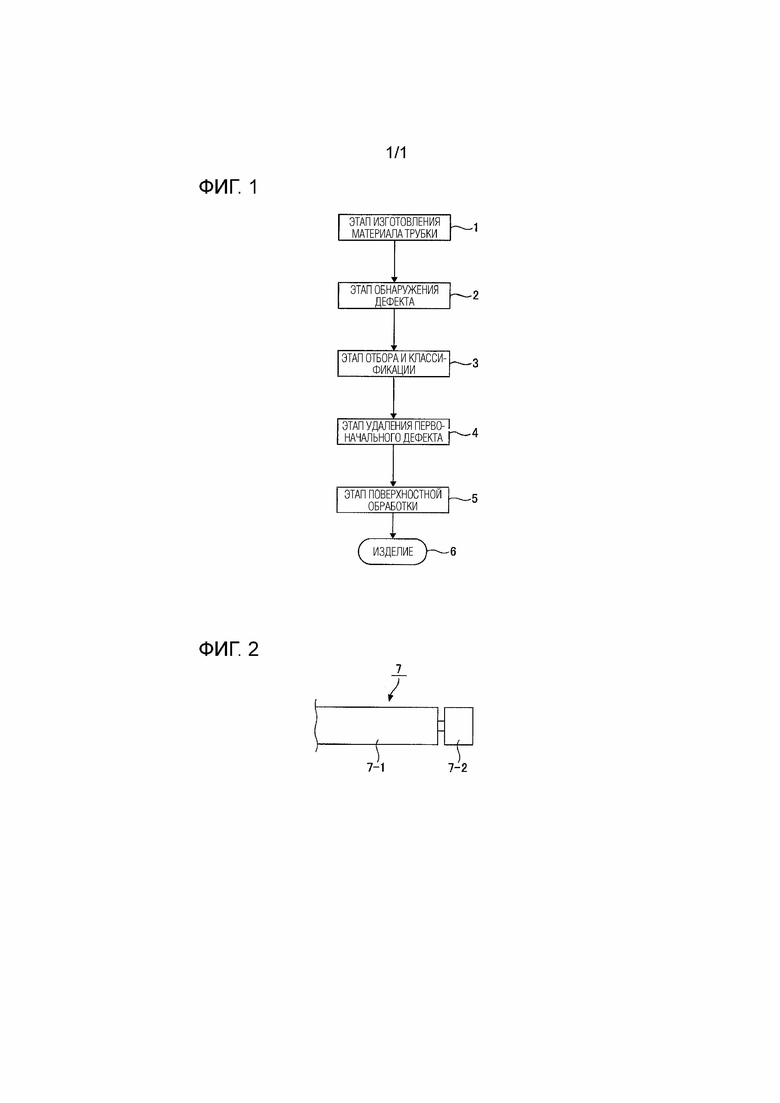

[0009] Фигура 1 блок–схема, изображающая один пример процесса изготовления стальной топливопроводной трубки для осуществления способа согласно настоящему изобретению.

Фигура 2 схематичный чертеж, изображающий обрабатывающий станок для глубокого сверления для использования на этапе удаления первоначального дефекта материала трубки в процессе изготовления стальной топливопроводной трубки, изображенной на Фигуре 1.

Описание вариантов осуществления изобретения

[0010] В способе изготовления стальной топливопроводной трубки согласно настоящему изобретению, в качестве одного примера процесс изготовления изображен на Фигуре 1, сначала на этапе 1 изготовления материала трубки изготавливается материал трубки, который является основным материалом трубки, в виде трубки, подлежащей обработке. Этап 1 изготовления материала трубки соответствует, например, этапу протяжки и этапу изготовления сварной трубки. Материал трубки, подлежащий изготовлению на этапе 1 изготовления материала трубки, является, например, стальной трубкой, использующей низкоуглеродистую сталь или легированную сталь, такой как трубка из углеродистой стали для применения в качестве несущего элемента конструкции, включая в себя STKM, SCM, STK и STS, и имеющей наружный диаметр от 10 мм до 30 мм и внутренний диаметр от 5 мм до 20 мм.

[0011] Далее, в качестве приемочного контроля основного материала трубки, выполняется обнаружение дефекта на внутренней периферической поверхности материала трубки посредством детектора дефектов, чтобы обнаружить первоначальный дефект (такой как тонкая трещина, дефект в виде складки или часть с дефектом сварки) на этапе 2 обнаружения дефекта материала трубки. Затем, на этапе 3 отбора и классификации материала трубки, материал трубки отбирается и классифицируется на материал трубки с зарегистрированным на этапе обнаружения дефекта значением, превышающим заданное пороговое значение, или на материал трубки с зарегистрированным значением, не превышающим пороговое значение. Что касается порогового значения первоначального дефекта (такого как тонкая трещина, дефект в виде складки или часть с дефектом сварки), его контрольное значение задано, например, глубиной 150 мкм. Материал трубки, превышающий это пороговое значение, обрабатывается как дефектная деталь, и материал трубки, не превышающий пороговое значение, подается на следующий этап 4 удаления первоначального дефекта. В этой связи, пороговое значение определяется, например, на основе типа, внутреннего диаметра и толщины материала трубки; и размера тонкой трещины, дефекта в виде складки, части с дефектом сварки или подобного.

[0012] На этапе 4 удаления первоначального дефекта, внутренняя периферическая поверхность материала трубки, не превышающего пороговое значение, подвергается механической обработке резанием на величину, равную или превышающую пороговое значение, таким образом удаляя первоначальный дефект. Так как способ, использующий механическую обработку резанием, используется в качестве способа удаления первоначального дефекта (такого как тонкая трещина, дефект в виде складки или часть с дефектом сварки) на внутренней периферической поверхности материала трубки, не превышающего пороговое значение, применяется способ, использующий обрабатывающий станок 7 для глубокого сверления, изображенный на Фигуре 2, который используется для обработки глубоких отверстий. Этот обрабатывающий станок 7 для глубокого сверления, который используется для обработки глубоких отверстий, является типом обработки режущим инструментом 7–2, прикрепленным к основному корпусу 7–1, вводимому в материал трубки, закрепленный в оснастке (не показана на чертеже), в то же время вращаясь. Обработка является схемой, использующей инструмент, фокусирующийся на прямолинейном перемещении в отверстии, так называемое сверло для глубокого сверления, и таким образом обрабатывающий станок 7 для глубокого сверления, который используется для обработки глубоких отверстий, подходит в качестве средства удаления первоначального дефекта на внутренней периферической поверхности материала трубки.

[0013] Материал трубки, не превышающий пороговое значение, с первоначальным дефектом на его внутренней периферической поверхности, удаленным посредством обрабатывающего станка 7 для глубокого сверления, который используется для обработки глубоких отверстий, на этапе 4 удаления первоначального дефекта, впоследствии подвергается поверхностной обработке, такой как покрытие никелем, на этапе 5 поверхностной обработки внутренней поверхности материала трубки. В этом случае, поверхностная обработка выполняется вдоль внутренней поверхности материала трубки. В случае материала трубки с первоначальным дефектом на его внутренней периферической поверхности, удаленным на этапе 4 удаления первоначального дефекта, внутренняя поверхность не имеет тонкой трещины, дефекта в виде складки или части с дефектом сварки, и следовательно участок, на который раствор для нанесения покрытия не наносится, полностью отсутствует, и вся внутренняя поверхность надежно подвергается поверхностной обработке. Следовательно, изделие с внутренней периферической поверхностью из материала трубки, подверженной поверхностной обработке, такой как покрытие никелем, на этапе 5 поверхностной обработки, сохраняет достаточную противокоррозионную стойкость в отношении коррозионного топлива, и таким образом возникновение коррозии или ржавчины полностью устраняется, и очевидно, что изделие имеет отличную противокоррозионную стойкость.

[Примеры 1–6]

[0014] На этапе 1 изготовления материала трубки, каждый материал стальной тянутый трубки (образцы № 1–6), изготовленные протяжным устройством и имеющие наружный диаметр 15,6 мм и внутренний диаметр 9,8 мм, был использован в качестве основного материала трубки. На этапе 2 обнаружения дефекта, обнаружение дефекта выполнялось на внутренней периферической поверхности каждого из материалов тянутой трубки посредством детектора дефектов для обнаружения первоначального дефекта (такого как тонкая трещина, дефект в виде складки или часть с дефектом сварки). Затем на этапе 3 отбора и классификации материалов тянутой трубки, материалы трубки отбирались и классифицировались на материал трубки, имеющий зарегистрированное на этапе 2 обнаружения дефекта значение, превышающее заданное пороговое значение (150 мкм), или на материал трубки, имеющий зарегистрированное значение, не превышающее пороговое значение.µ На следующем этапе 4 удаления первоначального дефекта, внутренняя периферическая поверхность каждого материала тянутой трубки, не превышающего пороговое значение, была обработана на обрабатывающем станке 7 для глубокого сверления, который используется для обработки глубоких отверстий. В это время допуск на обработку составлял 0,2 мм (для каждой поверхности). Затем на этапе 5 поверхностной обработки, выполнялось химическое покрытие никелем на внутренней периферической поверхности каждого материала тянутой трубки, причем внутренняя периферическая поверхность разрезалась, чтобы образовать слой химического покрытия никелем (химическое никелирование), имеющий толщину пленки 3 мкм – 5 мкм.

Результаты испытания на противокоррозионную стойкость, проведенные для материалов стальных тянутых трубок в настоящих примерах следующим образом, представлены в Таблице 1.

Испытание на противокоррозионную стойкость

Внутреннее пространство каждого материала стальной тянутой трубки с покрытием никелем на всей внутренней поверхности материала трубки было заполнено коррозионным топливом (содержащим 20% спиртового топлива (бензин), 500 ч./млн. органической кислоты, 5% жидкости и 10 ч./млн. хлора), и была проверена степень коррозии внутри трубки после 1000 часов при температуре 100°C. Оценка противокоррозионной стойкости была проведена путем проверки наличия или отсутствия красной ржавчины посредством визуального контроля и стереомикроскопа.

[Обычные примеры 1–3]

[0015] Использовались материалы стальных тянутых трубок, имеющие наружный диаметр 15,6 мм и внутренний диаметр 9,8 мм, которые аналогичны материалам трубок в вариантах осуществления 1–6, и внутренняя периферическая поверхность каждого материала тянутой трубки была подвержена аналогичному химическому покрытию никелем как в вариантах осуществления 1–6 без механической обработки резанием внутренней периферической поверхности материала трубки после протяжки, чтобы образовать слой химического покрытия никелем (химическое никелирование), имеющий толщину пленки 3 мкм – 5 мкм. Результаты испытания противокоррозионной стойкости, выполненного способом, аналогичным способу в вариантах осуществления 1–6, также показаны в Таблице 1.

[0016] Из результатов в Таблице 1, в любом из материалов стальной тянутой трубки настоящего изобретения в вариантах осуществления 1–6, в которых выполнялось обнаружение дефекта на внутренней периферической поверхности каждого материала трубки после протяжки, внутренняя периферическая поверхность тянутого материала трубки, не превышающая заданное пороговое значение, удалялась посредством механической обработки резанием, и затем образовывался слой химического покрытия никелем, не наблюдалось наличие красной ржавчины внутри трубки и была отмечена отличная противокоррозионная стойкость.

С другой стороны, в любом из Обычных примеров 1–3, красная ржавчина была обнаружена на внутренней периферической поверхности каждого материала тянутой трубки, и оказалось, что противокоррозионная стойкость хуже, по сравнению с материалом стальной тянутой трубки настоящего изобретения.

[0017] [Таблица 1]

Результат испытания противокоррозионной стойкости

○: Красная ржавчина не обнаружена

×: Красная ржавчина обнаружена

[Примеры 7–12]

[0018] На этапе 1 изготовления материала трубки, материалы стальной сварной трубки (образцы №7–12), изготовленные установкой для производства сварных трубок и имеющие наружный диаметр 15,9 мм и внутренний диаметр 9,9 мм, были использованы в качестве основных материалов трубки. Что касается глубины дефект сварки, глубина, подлежащая удалению, была предварительно определена посредством статистической схемы, допуск на обработку внутренней поверхности каждого материала трубки был задан на основе этой прогнозируемой наибольшей глубины дефекта, и внутренняя периферическая поверхность была обработана на обрабатывающем станке 7 для глубокого сверления, который используется для обработки глубоких отверстий, чтобы срезать пороговое значение (150 мкм) заданного допуска на обработку. В это время допуск на обработку внутренней периферической поверхности составлял 0,2 мм (для каждой поверхности). Затем на этапе 5 поверхностной обработки, химическое покрытие никелем было выполнено на внутренней периферической поверхности каждого материала сварной трубки, причем внутренняя периферическая поверхность разрезалась, чтобы образовать слой химического покрытия никелем (химическое никелирование), имеющий толщину пленки 3 мкм – 5 мкм.

Результаты испытания противокоррозионной стойкости, выполненного на материале стальной сварной трубки в настоящих примерах аналогично варианту выполнения 1, показаны в Таблице 2.

[Обычные примеры 4–6]

[0019] Были использованы материалы стальной сварной трубки, имеющие наружный диаметр 15,9 мм и внутренний диаметр 9,9 мм, которые были аналогичны материалам в вариантах осуществления 7–12, и внутренняя периферическая поверхность каждого материала сварной трубки была подвержена аналогичному химическому покрытию никелем как в вариантах осуществления 7–12 без механической обработки резанием внутренней периферической поверхности материала трубки после изготовления трубки, чтобы образовать слой химического покрытия никелем (химическое никелирование), имеющий толщину пленки 3 мкм – 5 мкм. Результаты испытания противокоррозионной стойкости, выполненного способом, аналогичным способу в вариантах осуществления 1–6, также показаны в Таблице 2.

[0020] Из результатов в Таблице 2, также в настоящих вариантах осуществления, в любом из материалов сварной трубки настоящего изобретения в вариантах осуществления 7–12, в которых глубина части с дефектом сварки после изготовления сварной трубки была задана посредством статистической схемы, внутренняя периферическая поверхность каждого материала сварной трубки была удалена посредством механической обработки резанием на величину, превышающую заданное пороговое значение, и затем был образован слой химического покрытия никелем, не наблюдалось наличие красной ржавчины внутри материала трубки и была отмечена отличная противокоррозионная стойкость. С другой стороны, в любом из Обычных примеров 4–6, красная ржавчина была обнаружена на внутренней периферической поверхности материала сварной трубки, и оказалось, что противокоррозионная стойкость хуже, по сравнению с материалом стальной сварной трубки настоящего изобретения.

[0021] [Таблица 2]

Результат испытания противокоррозионной стойкости

○: Красная ржавчина не обнаружена

×: Красная ржавчина обнаружена

Список ссылочных позиций

[0022] Этап 1 изготовления материала трубки

Этап 2 обнаружения дефекта

Этап 3 отбора и классификации

Этап 4 удаления первоначального дефекта

Этап 5 поверхностной обработки

6 изделие

7 обрабатывающий станок для глубокого сверления

7–1 основной корпус

7–2 режущий инструмент

Изобретение относится к изготовлению стальной топливопроводной трубки, имеющей противокоррозионный пленочный слой на внутренней периферической поверхности материала стальной трубки. Осуществляют отбор и классификацию материала трубки на имеющий первоначальный дефект, превышающий заданное пороговое значение 150 мкм, или на имеющий первоначальный дефект, не превышающий заданное пороговое значение. Производят удаление первоначального дефекта на внутренней периферической поверхности материала трубки, имеющего первоначальный дефект, не превышающий пороговое значение, посредством механической обработки резанием. Осуществляют поверхностную обработку внутренней периферической поверхности материала трубки. В результате предотвращают появление коррозии на трубке. 2 н. и 2 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления стальной топливопроводной трубки, имеющей противокоррозионный пленочный слой на внутренней периферической поверхности материала стальной трубки, включающий:

отбор и классификацию материала трубки на имеющий первоначальный дефект, превышающий заданное пороговое значение 150 мкм, или на имеющий первоначальный дефект, не превышающий заданное пороговое значение,

удаление первоначального дефекта на внутренней периферической поверхности материала трубки, имеющего первоначальный дефект, не превышающий пороговое значение, посредством механической обработки резанием, и

поверхностную обработку внутренней периферической поверхности материала трубки.

2. Способ изготовления стальной топливопроводной трубки, имеющей противокоррозионный пленочный слой на внутренней периферической поверхности материала стальной трубки, включающий:

выполнение обнаружения дефекта на внутренней периферической поверхности материала трубки для обнаружения первоначального дефекта,

отбор и классификацию материала трубки на имеющий зарегистрированное значение, превышающее заданное пороговое значение 150 мкм, или на имеющий зарегистрированное значение, не превышающее заданное пороговое значение,

удаление первоначального дефекта на внутренней периферической поверхности материала трубки, имеющего зарегистрированное значение, не превышающее пороговое значение, посредством механической обработки резанием, и

поверхностную обработку внутренней периферической поверхности материала трубки.

3. Способ изготовления стальной топливопроводной трубки по п.1 или 2, в котором первоначальный дефект на внутренней периферической поверхности материала трубки удаляют посредством обрабатывающего станка для глубокого сверления, который используется для обработки глубоких отверстий.

4. Способ изготовления стальной топливопроводной трубки по любому из пп.1-3, в котором поверхностная обработка является нанесением никелевого покрытия.

| JPS 5576460 U, 26.05.1980 | |||

| Устройство для снятия изоляции с радиочастотных кабелей | 1980 |

|

SU957329A1 |

| JPH 05154536 A, 22.06.1993 | |||

| JP 2003034877 A, 07.02.2003 | |||

| RU 2013126613 A, 20.12.2014. | |||

Авторы

Даты

2020-07-21—Публикация

2017-12-27—Подача