Область использования

Изобретение относится к машиностроению и может быть использовано для получения антифрикционных и износостойких покрытий на рабочих поверхностях трущихся деталей.

Уровень техники

Известен способ получения износостойкого покрытия на рабочей поверхности деталей путем химического меднения их рабочих поверхностей (SU, авторское свидетельство №1579936, МПК C23C 18/38, 1988 [1]). Однако покрытие имеет недостаточную долговечность, и после изнашивания этого покрытия начинается интенсивное изнашивание основного материала детали.

Раскрытие изобретения

Технической задачей изобретения является повышение противоизносных и антифрикционных свойств покрытия при сокращении времени его получения и уменьшении температуры термообработки смазочной композиции.

Для достижения поставленной задачи в способе получения антифрикционного и износостойкого покрытия, включающем химическое меднение рабочей поверхности деталей при 140…160°C в течение 12…20 секунд в растворе, содержащем 30…50 г хлорида меди, 25…40 мл 35%-ной соляной кислоты и глицерина до 1 л, нанесение на рабочую поверхность предварительно термообработанной при температуре t° смазочной композиции, содержащей 10…15 мас.% порошка меди и 2…5 мас.% порошка политетрафторэтилена, согласно изобретению термообработку смазочной композиции проводят в атмосфере инертного газа путем ее продавливания 3…5 раз под давлением N=(0,01…0,07) МПа с расходом G=(0,01…0,20) кг/мин через зазор между наружными и внутренними обоймами нагретых до температуры t°=(0,5…0,7)t°к последовательно расположенных подшипников качения, число которых n=7…9, вращающихся с частотой W=(0,01…0,03)Wдоп, к которым прикладывают давление P=n(0,06…0,60)Qдоп, где Qдоп - предельно допустимая статическая нагрузка на один подшипник, t°к - температура каплепадения смазочной композиции, Wдоп - предельно допустимая частота вращения подшипников.

В исследованиях заявителя установлено, что термообработку смазочной композиции необходимо проводить при температуре t°=(0,5…0,7)t°к, что значительно ниже температуры t°=180…220°C по способу-прототипу.

Например, температура каплепадения t°к для смазочной композиции, приготовленной на основе смазки ЦИАТИМ-201, как реализовано в способе-прототипе, составляет 175°C (Технические нормы качества авиационных топлив, смазочных материалов и технических жидкостей, изд. ВВИА им. Н.Е. Жуковского, 1983, с.17 [2]). Следовательно, смазочную композицию, приготовленную на основе смазки ЦИАТИМ-201 в заявляемом способе, необходимо термообрабатывать при температуре (0,5…0,7)·175=87,5…122,5°C, что в 1,47…2,51 раза меньше температуры, при которой необходимо термообрабатывать смазочную композицию по способу-прототипу. Таким образом, в предлагаемом способе этот признак проявляет новое свойство - уменьшение температуры термообработки смазочной композиции.

Ведение некоторых технологических процессов в атмосфере инертного газа само по себе известно. Однако ни в одном из известных способов термообработку смазочной композиции, использующейся для получения антифрикционного и износостойкого покрытия, не проводят в атмосфере инертного газа, т.е. в предлагаемом способе этот признак проявляет новое свойство - расширяет область применения известного способа.

По известным заявителю источникам некоторые общие свойства признака «вращающихся с частотой W=(0,01…0,03)Wдоп, к которым прикладывают давление P=n(0,06…0,60)Qдоп» известны, например, из патента SU №1196552, МПК F16C 33/66, 1984 г. [3], по которому при обработке подшипника качения перед эксплуатацией между рабочими поверхностями подшипника вводят смазочную композицию, подшипник вращают с частотой W1=(0,01…0,03)Wдоп в течение 12…20 мин, нагревают до температуры t°=(0,5…0,7)t°к, затем увеличивают частоту вращения до W2=(0,05…0,07)Wдоп и вращают с этой частотой в течение 5…8 мин. После этого к подшипнику прикладывают давление P=(0,06…0,60)Qдоп и вращают в этих условиях в течение 2…3 часов. В предлагаемом способе этот признак проявляет новое свойство - расширяет область применения известного способа.

Использование признака «путем ее продавливания 3…5 раз под давлением N=(0,01…0,07) МПа с расходом G=(0,01…0,20) кг/мин через зазор между наружными и внутренними обоймами последовательно расположенных подшипников качения, число которых n=7…9» в других способах получения антифрикционного и износостойкого покрытия по опубликованным источникам неизвестно.

В связи с изложенным анализом признаков заявляемое техническое решение соответствует критерию «изобретательский уровень».

Заявителем впервые установлено в своих исследованиях, что после заявляемых действий над смазочной композицией в ней образуются активированные частицы присадки, наличие которых значительно интенсифицирует процесс плакирования ими трущихся поверхностей деталей машин. Это повышает противоизносные и антифрикционные свойства покрытия.

Подробное описание изобретения

Способ осуществляют следующим образом. Сначала термообрабатывают смазочную композицию. Для этого после предварительного перемешивания ее компонентов смазочную композицию в атмосфере инертного газа продавливают 3…5 раз под давлением N=(0,01…0,07) МПа с расходом G=(0,01…0,20) кг/мин через зазор между наружными и внутренними обоймами n=7…9 последовательно расположенных нагретых до температуры t°=(0,5…0,7)t°к подшипников качения, вращающихся с частотой W=(0,01…0,03)Wдоп, к которым прикладывают давление P=n(0,06…0,60)Qдоп, где t°к - температура каплепадения смазочной композиции, Wдоп - предельно допустимая частота вращения подшипников, Qдоп - предельно допустимая статическая нагрузка на один подшипник.

Затем рабочие поверхности обрабатываемых деталей опускают на 15…20 с в подогретый до температуры 140…160°C раствор для химического меднения, содержащий 30…50 г хлорида меди, 25…40 мл 35%-ной соляной кислоты и глицерин до 1 л. После меднения детали промывают, сушат, наносят на их рабочую поверхность термообработанную смазочную композицию и собирают в узел трения.

Практическое применение предлагаемого способа иллюстрируется следующими примерами, в которых рабочие поверхности деталей узла трения обрабатывали по предлагаемому способу и по способу-прототипу, а также по способам, в которых параметры операций выходили за заявляемые пределы.

Трибологические испытания образцов проводили на стенде для испытания шарниров по схеме «вал-втулка». Валы из стали ЗОХГСА меднили, опуская на 17 с в подогретый до 150°C раствор для химического меднения, содержащий 40 г хлорида меди, 30 мл 35%-ной соляной кислоты и глицерин до 1 л. После этого их промывали, сушили и наносили на рабочую поверхность смазочную композицию. Втулки изготовляли из бронзы БрАЖМц 10-3-1,5.

При испытаниях вал совершал возвратно-вращательное движение с амплитудой 10 мм и частотой 2 Гц. Удельное давление составляло 16,4 МПа, база испытаний 80 м пути трения. Во время испытаний измеряли момент трения, а после испытаний - интенсивность изнашивания втулки.

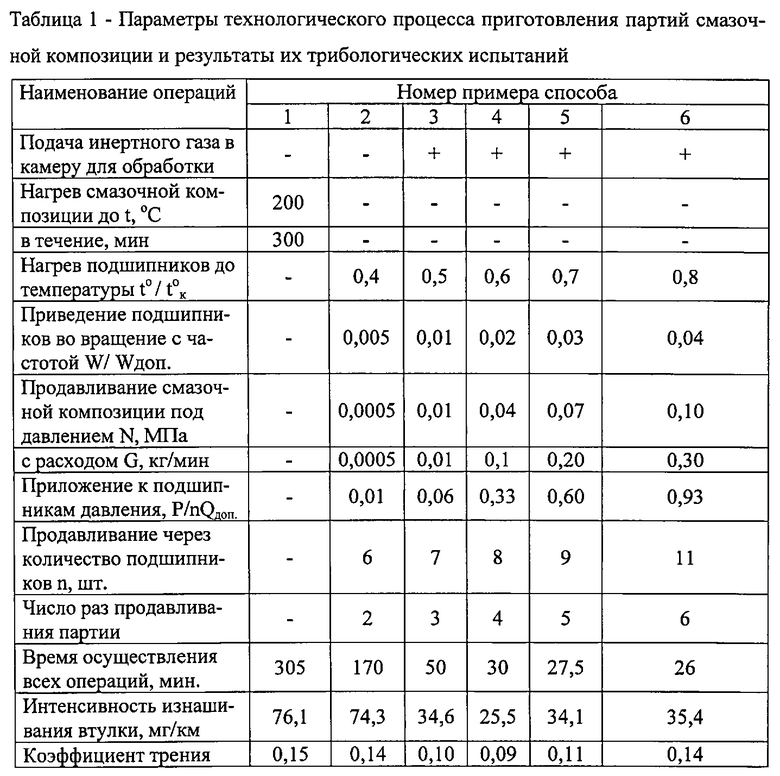

Параметры технологического процесса приготовления партий смазочной композиции и результаты их трибологических испытаний приведены в таблице 1. Обозначения: пример 1 - обработка по способу-прототипу; 2 и 6 - обработка по способам, значения параметров операций которых меньше (2) и больше (6) заявленных; 3, 4, 5 - обработка по заявленному способу, параметры которого лежат на нижней (3) и верхней (5) заявленной границе, а также в центре (4) между нижней и верхней границами. Каждое значение интенсивности изнашивания, приведенное в этой таблице, получено в результате вычисления среднеарифметического значения результатов 4…5 опытов.

Таким образом, в соответствии с результатами трибологических испытаний применение заявленного способа по сравнению с прототипом повышает противоизносные свойства покрытия в 2,2…3,0 раза и антифрикционные свойства в 1,4…1,7 раза при сокращении времени его получения в 6…11 раз и уменьшении температуры технологического процесса в 1,5…2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И АНТИФРИКЦИОННОГО ПОКРЫТИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2549810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С ИЗНОСОСТОЙКИМ И АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2014 |

|

RU2549812C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМАЗОЧНОЙ КОМПОЗИЦИИ С НЕРАСТВОРИМЫМИ ПРИСАДКАМИ | 2014 |

|

RU2547464C1 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНО-УПОРНОГО ПОДШИПНИКА ПЕРЕД ЭКСПЛУАТАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475655C1 |

| Способ обработки рабочих поверхностей деталей узла трения | 2022 |

|

RU2788514C1 |

| Антифрикционная смазочная композиция | 1990 |

|

SU1731790A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ СТАЛЕЙ | 2017 |

|

RU2694683C2 |

| Способ обработки подшипника качения перед установкой в узел трения | 1987 |

|

SU1463980A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2004 |

|

RU2258080C1 |

| Смазка многоцелевая пластичная антифрикционная | 2016 |

|

RU2630305C2 |

Изобретение относится к машиностроению и может быть использовано для получения антифрикционных и износостойких покрытий на рабочих поверхностях деталей узла трения. Осуществляют химическое меднение рабочей поверхности детали при 140-160°C в течение 12-20 с в растворе, содержащем 30-50 г хлорида меди, 25-40 мл 35%-ной соляной кислоты и глицерина до 1 л, нанесение на рабочую поверхность предварительно термообработанной при температуре t° смазочной композиции, содержащей 10-15 мас.% порошка меди и 2-5 мас.% порошка политетрафторэтилена. Термообработку смазочной композиции проводят в атмосфере инертного газа путем ее продавливания 3-5 раз под давлением N=(0,01-0,07) МПа с расходом G=(0,01-0,20) кг/мин через зазор между наружными и внутренними обоймами нагретых до температуры t°=(0,5-0,7)t°к последовательно расположенных подшипников качения, число которых n=7-9 и которые вращаются с частотой W=(0,01-0,03)Wдоп. К подшипникам качения прикладывают давление P=n(0,06-0,60)Qдоп, где Qдоп - предельно допустимая статическая нагрузка на один подшипник, t°к - температура каплепадения смазочной композиции, Wдоп - предельно допустимая частота вращения подшипников. Обеспечивается повышение противоизносных свойств покрытия в 2,2-3,0 раза и антифрикционных свойств в 1,4-1,7 раза при сокращении времени его получения в 6-11 раз и уменьшении температуры технологического процесса в 1,5-2,5 раза.1 табл.

Способ получения антифрикционного и износостойкого покрытия на рабочей поверхности детали узла трения, включающий химическое меднение рабочей поверхности детали при 140-160°C в течение 12-20 секунд в растворе, содержащем 30-50 г хлорида меди, 25-40 мл 35%-ной соляной кислоты и глицерина до 1 л, нанесение на рабочую поверхность предварительно термообработанной при температуре t° смазочной композиции, содержащей 10-15 мас.% порошка меди и 2-5 мас.% порошка политетрафторэтилена, отличающийся тем, что термообработку смазочной композиции проводят в атмосфере инертного газа путем ее продавливания 3-5 раз под давлением N=(0,01-0,07) МПа с расходом G=(0,01-0,20) кг/мин через зазор между наружными и внутренними обоймами нагретых до температуры t°=(0,5-0,7)t°к последовательно расположенных подшипников качения, число которых n=7-9, вращающихся с частотой W=(0,01-0,03)Wдоп, к которым прикладывают давление P=n(0,06-0,60)Qдоп, где Qдоп - предельно допустимая статическая нагрузка на один подшипник, t°к - температура каплепадения смазочной композиции, Wдоп - предельно допустимая частота вращения подшипников.

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ ДЛЯ ПРИДАНИЯ ЕЙ ИЗНОСОСТОЙКИХ И АНТИФРИКЦИОННЫХ СВОЙСТВ | 2006 |

|

RU2319790C1 |

| Способ и состав стержня для нанесения износостойких покрытий натиранием | 1989 |

|

SU1693120A1 |

| SU 1196552 A, 07.12.1985 | |||

| Раствор для химического меднения металлических изделий и способ его приготовления | 1988 |

|

SU1579936A1 |

| Непрерывно действующий диффузор для извлечения сахара из стружки | 1928 |

|

SU14996A1 |

| WO 1990002406 A1, 08.03.1990 | |||

Авторы

Даты

2015-05-10—Публикация

2014-03-04—Подача