Область техники, к которой относится изобретение

Настоящее изобретение относится к системе для образования рядов упаковок, укладываемых на поддоны, и установке для укладывания упаковок на поддоны.

Уровень техники

Известны некоторые типы технических решений в отношении установок для укладки изделий на поддоны, необходимых для группирования грузов с целью оптимизации их положения на поддоне. Все системы имеют ленточный транспортер или схожее средство, которое транспортирует грузы, упаковки или группы изделий в зону выполнения погрузочно-разгрузочных операций с целью образования конфигурации, позволяющей наилучшим образом размещать изделия по поверхности поддона.

Тип установки предусматривает применение механической руки, захватывающей только одну упаковку для ее линейного перемещения на поддон в правильное положение.

Такое решение не обеспечивает высокую эффективность в отношении скорости погрузочно-разгрузочных операций, и эта эффективность является весьма невысокой, принимая во внимание существующие требования к производственным режимам.

Другой тип установки предусматривает ленточный транспортер, перемещающий упаковки в зону выполнения погрузочно-разгрузочных операций, где они по отдельности поступательно перемещаются и/или поворачиваются для транспортирования тем же самым ленточным транспортером или другим транспортером на поддон.

В известной установке второго типа второй ленточный транспортер расположен над первым ленточным транспортером и параллельно ему; первый ленточный транспортер перемещает упаковки, и второй ленточный транспортер синхронно перемещает погрузочно-разгрузочные средства относительно перемещения упаковок. Каждое погрузочно-разгрузочное средство может перемещать только одну упаковку и содержит захват, способный вращаться вокруг его оси симметрии и поступательно перемещаться в поперечном направлении относительно направления перемещения ленточных транспортеров. Для обеспечения высокой производительности такое техническое решение требует применения большого числа погрузочно-разгрузочных средств, что делает установку очень сложной по конструкции и громоздкой.

Таким образом, первая задача состоит в том, чтобы ограничить размеры системы без уменьшения производительности системы укладки изделии на поддоны.

Однако главной технической проблемой является то, что известные системы сложно адаптировать к большому разнообразию размеров упаковок, в особенности, когда система предназначена для уплотнения групп упаковок различной ширины и/или глубины, когда высота каждого ряда, уложенного на поддон, в общем, является единообразной, поскольку упаковки, образующие ряд, имеют одинаковую высоту.

Сущность изобретения

Задача изобретения состоит в том, чтобы предложить систему образования рядов упаковок, которые укладываются на поддоны, адаптированную для решения вышеуказанных проблем.

Вышеуказанные упаковки должны подаваться на продольное транспортирующее средство, при этом система по п.1 формулы изобретения содержит:

- по меньшей мере, один манипулятор для управления рукой;

- многозахватную головку для захватывания двух упаковок, присоединенную на первом конце вышеуказанной руки;

вышеуказанная многозахватная головка оборудована

- опорным элементом, адаптированным для вращения вокруг первой оси а вращения;

- двумя или более захватами, соединенными с возможностью поворачивания с опорным элементом, при этом каждый захват адаптирован для вращения вокруг соответствующей второй оси β вращения;

в которой манипулятор может поступательно перемещаться и вращаться для перемещения захватной головки между зоной захватывания и зоной освобождения упаковок, при этом вышеуказанные зоны захватывания и освобождения образованы на участке вышеуказанного продольного транспортирующего средства;

и в которой вышеуказанная первая ось α вращения и вышеуказанная вторая ось β вращения параллельны друг другу и вращение каждого захвата вокруг соответствующей второй оси β не зависит от вращения других захватов;

в результате чего упаковки, захватываемые вышеуказанными захватами, могут взаимонезависимо поступательно перемещаться и/или вращаться вокруг вышеуказанных вторых осей ось β вращения и/или вращаться вокруг вышеуказанной первой оси α вращения.

Манипулятор преимущественно оборудован средствами синхронизации для синхронизации перемещений захватной головки, по меньшей мере, с двумя упаковками, подаваемыми на вышеуказанное продольное транспортирующее средство.

Вышеуказанные средства синхронизации содержат, по меньшей мере, один датчик, адаптированный для обнаружения упаковок, подаваемых в зону захватывания, и передачи инициирующего сигнала на первый импульсный датчик положения, входящий в состав приводного электродвигателя, по меньшей мере, продольного транспортирующего средства, на котором образуется ряд упаковок; вышеуказанный первый импульсный датчик положения адаптирован для направления исходного сигнала на манипулятор о скорости и положении упаковок.

Предусмотрены приводные средства для активирования вращательного движения соответствующих захватов и опорных элементов. Вышеуказанные приводные средства содержат бесщеточные электродвигатели и манипулятор, имеющий оси передачи движения для передачи вращения на соответствующие захваты и опорный элемент соответственно. Бесщеточные электродвигатели снабжены соответствующими вторым датчиками положения. Первый и второй датчики положения могут быть импульсными датчиками положения.

По аспекту варианта выполнения вышеуказанную систему наиболее целесообразно использовать в случаях, когда вышеуказанный опорный элемент образован плоской плитой, удерживаемой в горизонтальном положении относительно плоскости, образуемой находящимся под ним транспортирующим средством.

По другому аспекту изобретения вышеуказанную систему наиболее целесообразно использовать в случаях, когда вышеуказанный опорный элемент адаптирован для вращения вокруг его оси вращения параллельно осям вращения захватов.

Каждый захват преимущественно адаптирован для вращения вокруг его оси вращения, возможно совпадающей с осью симметрии вышеуказанных захватов, и для вращения вокруг оси вращения горизонтальной опорной плиты, с которой он связан или соединен с возможностью поворачивания так, чтобы две или более упаковки могли независимо вращаться, при этом поступательно перемещаясь при их подаче на ленточный транспортер.

Другая задача изобретения состоит в том, чтобы предложить установку для укладывания упаковок на поддоны по п.17 формулы изобретения, имеющую небольшие размеры и высокую производительность.

В зависимых пунктах формулы изобретения описаны предпочтительные варианты выполнения изобретения, образующие неотъемлемую часть настоящего описания.

Краткое описание чертежей

Другие отличительные характеристики и преимущества настоящего изобретения станут понятными из подробного описания предпочтительных, но неисключительных вариантов выполнения системы образования рядов упаковок, укладываемых на поддоны, и установки для укладывания упаковок на поддоны, представленных с помощью неограниченного примера со ссылкой на приложенные чертежи, на которых:

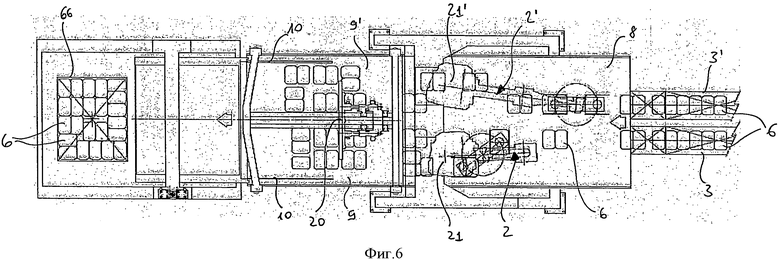

Фиг.1 - вид сбоку на многозахватную головку;

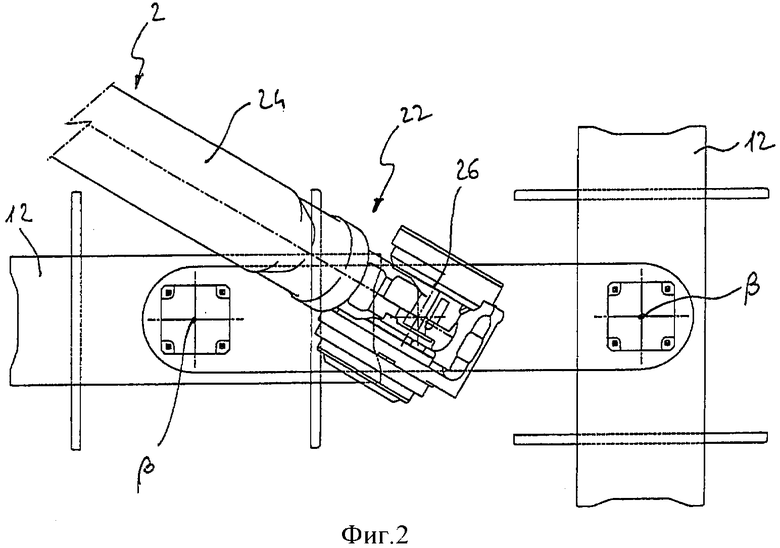

Фиг.2 - вид сверху на многозахватную головку из Фиг.1;

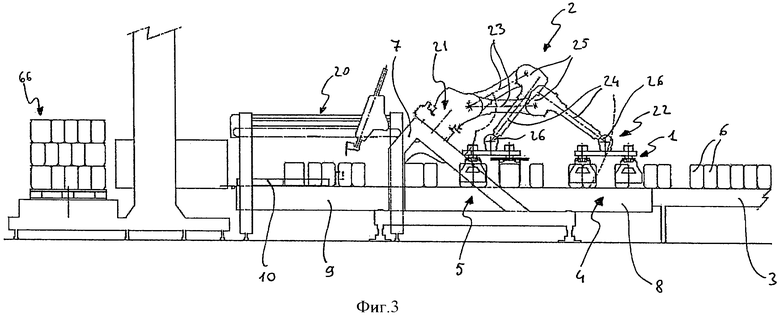

Фиг.3 - вид сбоку на установку для укладывания упаковок на поддоны, содержащую многзахватную головку из предыдущих фигур;

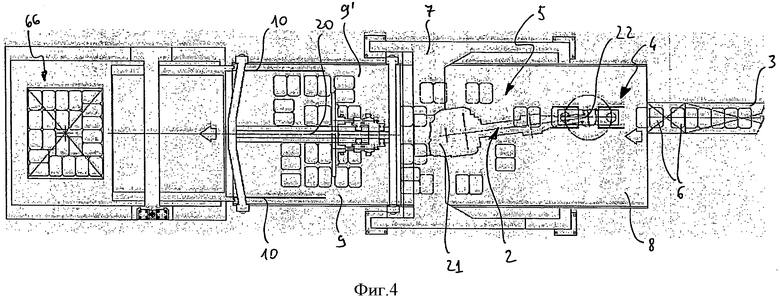

Фиг.4 - вид сверху на установку для укладывания упаковок на поддоны из Фиг.3;

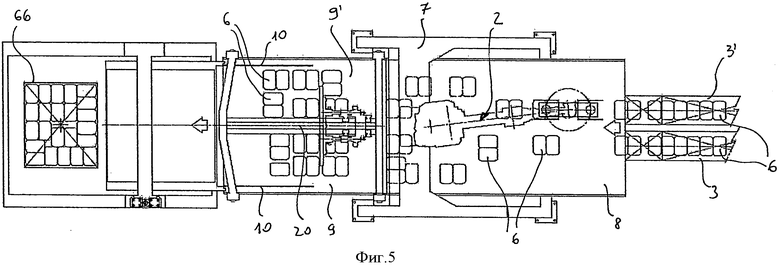

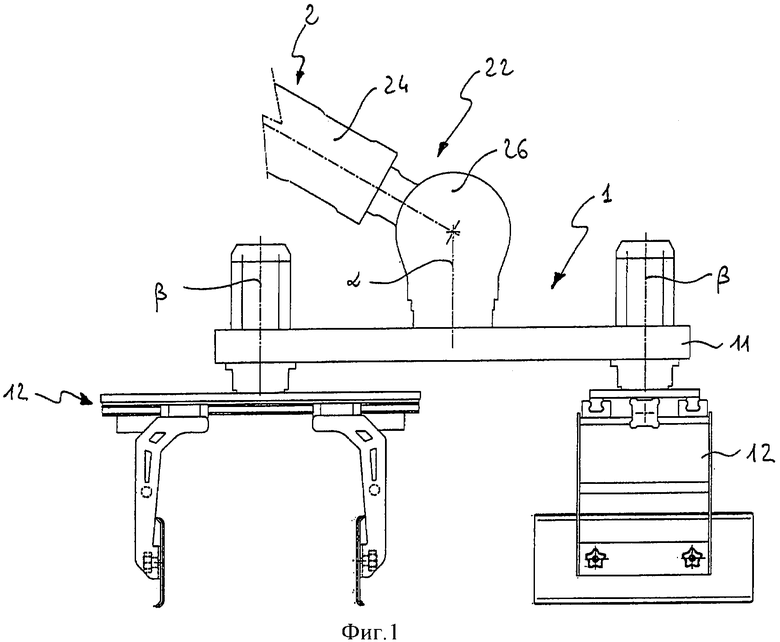

Фиг.5 и 6 - варианты вида сверху из Фиг.4;

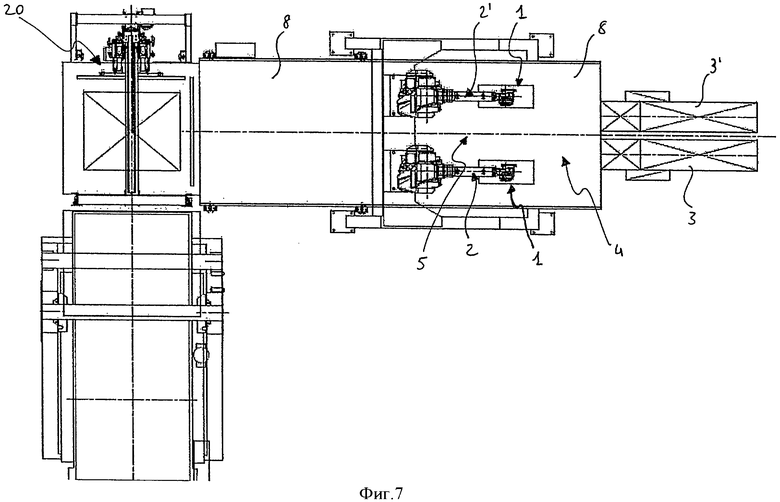

Фиг.7 - вариант, в котором зона образования рядов группы находится под углом 90° относительно направления погрузки-разгрузки для упаковок, которые должны быть уложены на поддоны.

Одинаковые номера и буквы на фигурах относятся к одинаковым элементам или компонентам.

Подробное описание предпочтительных вариантов выполнения изобретения

Захватная головка 1 по настоящему изобретению преимущественно может использоваться для независимого вращения двух и более упаковок, обеспечивая равное количество выравниваний упаковок и последующее образование ряда, получаемого с помощью одного или нескольких толкателей 20.

Многозахватная головка 1 по настоящему изобретению содержит опорный элемент 11, например плоскую плиту, установленную с возможностью вращения вокруг первой оси α. Два и более захвата 12 связаны с вышеуказанным опорным элементом 11, и каждый захват установлен с возможностью вращения вокруг оси β, например оси симметрии, при этом вышеуказанные оси α и β параллельны. Другими словами, каждый захват 12 предназначен дл вращения вокруг собственной вертикальной оси β и вращения вокруг оси α опорного элемента 11 (предпочтительно также по вертикали), с которым он связан. Кроме того, опорный элемент 11 предпочтительно является плоской плитой.

Таким образом, каждый захват 12 захватывает упаковку, содержащую один или несколько предметов, например, бутылок для напитков, и вращает и/или поступательно перемещает ее с помощью комбинации вращений вокруг собственной оси и вокруг оси опорного элемента.

Кроме того, каждый захват 12 захватывает упаковки и вращается вокруг своей оси β независимо от других захватов, содержащих приводные средства. Вышеуказанные приводные средства преимущественно содержат бесщеточные электродвигатели с импульсным датчиком положения, и это решение обеспечивает точную интерполяцию и синхронизацию перемещения.

По другому предпочтительному варианту выполнения (не показан) два и более захвата 12 связаны с возможностью поворачивания с вышеуказанным опорным элементом 11, и один из этих захватов имеет ось β, совпадающую с осью α вращения опорного элемента 11. В этом случае такой захват был бы единственным захватом, не выполняющим вращение вокруг вышеуказанной оси α и выполняющим вращение только вокруг своей оси.

Установка для укладки изделий на поддоны по настоящему изобретению содержит продольное транспортирующее средство для транспортирования упаковок, подлежащих укладке на поддоны; транспортирующее средство содержит, по меньшей мере, один ленточный транспортер и манипулятор, оборудованный рукой 2, например механической или электромеханической рукой. Вышеуказанная рука 2 содержит кинематическую цепь. В частности, она содержит плечо 23, предплечье 24, локоть 25 и запястье 26.

На Фиг.3 такая рука 2 показана в двух положениях во время манипулирования. Такая рука 2 имеет первый конец 21, шарнирно связанный с основанием, предпочтительно связанный с опорной конструкцией 7, прикрепленной к основанию; первый конец находится над частью продольного транспортирующего средства для транспортирования упаковок и за счет того, что он содержит кинематическую цепь, может выдвигаться и убираться, обеспечивая перемещение второго конца 22 вдоль всего участка продольного транспортирующего средства для транспортирования упаковок. Вышеуказанная многозахватная головка 1 связана с возможностью поворачивания со вторым концом 22 руки 2 манипулятора. Вращение каждого захвата 12 захватной головки 1 не зависит от вращения других захватов той же головки 1. Управление вращением захватов 12 и самой опорной плиты 11 встроено в манипулятор (предусмотрены две дополнительные оси манипулятора, соответствующие конкретным захватам 12) и обеспечивает безупречную интерполяцию и точность вращательного движения.

Многозахватная головка 1 поступательно перемещается механической рукой 2 по ленточному транспортеру для образования рядом упаковок, которые позднее должны быть перемещены на поддон для укладки рядов упаковок вдоль двух осей х и y, принадлежащих плоскости, образуемой вышеуказанным ленточным транспортером, точно синхронизированным с упаковкой или упаковками, подлежащими перемещению. Многозахватная головка 1 также может быть соединена с концом 22 руки 2 с помощью соединения, обеспечивающего пространственное перемещение к самой захватной головке.

В частности, манипулятор преимущественно имеет восемь осей:

- первая ось является осью основания манипулятора, т.е. осью, которая обеспечивает вращение всего корпуса манипулятора;

- вторая и третья оси обеспечивают наклон вперед и назад плеча 23 и предплечья 24 руки 2 манипулятора (Фиг.3);

- четвертая ось обеспечивает вращение предплечья 24 относительно локтя 25 руки 2;

- пятая ось обеспечивает качание захватной головки 1 и тем самым опорного элемента 11 относительно запястья 26 руки 2;

- шестая ось обеспечивает вращение опорного элемента 11 вокруг оси α вращения;

- седьмая и восьмая оси являются вышеуказанными дополнительными осями манипулятора, которые обеспечивают вращение соответствующих захватов 12 вокруг осей β вращения.

Все оси манипулятора скоординированы и обеспечивают, что опорный элемент 11 всегда расположен параллельно плоскости, образуемой продольным транспортирующим средством для транспортирования упаковок 6.

Синхронизация манипулятора, т.е. захватной головки 1 и упаковки, подвергаемой перемещению, обеспечивается с помощью инициирующего сигнала (обнаружение предмета), инициируемого, по меньшей мере, одним соответствующим датчиком, например, по меньшей мере, одним фотоэлементом, который обнаруживает упаковки, подаваемые в зону захватывания. Вышеуказанный инициирующий сигнал передается на импульсный датчик положения, установленный в приводном электродвигателе ленточного транспортера, на котором образуется ряд. Сигнал, направляемый вышеуказанным импульсным датчиком положения, служит в качестве точки отсчета скорости и положения упаковок и используется манипулятором для расчета и контроля движения каждой отдельной упаковки, подлежащей перемещению.

Манипулятор может быть «связан» с помощью захватов 12 захватной головки 1, по меньшей мере, с двумя упаковками 6, перемещаемыми при относительной скорости, равной нулю.

Все оси манипулятора, включая сюда оси вращения захватов 12 и опорной плиты 11, приводятся в действие бесщеточными электродвигателями, работающими независимо друг от друга и снабженными импульсными датчиками положения для обеспечения точной интерполяции и синхронизации перемещений. Как импульсный датчик положения, входящий в состав приводного электродвигателя ленточного транспортера, на котором образуется ряд, так и импульсные датчики положения различных бесщеточных электродвигателей, управляются с помощью программных средств манипулятора. Как альтернатива импульсным датчикам положения могут использоваться другие типы импульсных датчиков положения.

В первом предпочтительном варианте продольное транспортирующее средство для транспортирования упаковок 6 может содержать:

- по меньшей мере, один первый ленточный транспортер 3 для подачи упаковок 6 с производственного участка или с места хранения на установку для укладывания на поддоны;

- второй ленточный транспортер 8, расположенный за первым ленточным транспортером, над которым расположен, по меньшей мере, один работающий манипулятор, оборудованный механической рукой 2; вышеуказанный второй ленточный транспортер 8 продолжается через зону. 4 захватывания и зону 5 освобождения упаковок 6, перемещаемых захватной головкой 1, связанной с рукой 2;

- по меньшей мере, один третий ленточный транспортер, расположенный за вторым ленточным транспортером, для уплотнения упаковок 6, освобождаемых манипулятором в заданной конфигурации, в направлении укладки на поддоны или участка штабелирования.

По второму варианту продольное транспортирующее средство для транспортирования упаковок может содержать первый ленточный транспортер для подачи упаковок с производственного участка или с места хранения на установку для укладывания на поддоны и второй ленточный транспортер, который принимает упаковки, выгружаемые с первого ленточного транспортера. Над вышеуказанным вторым ленточным транспортером частично расположена опорная конструкция, по меньшей мере, одного манипулятора, и второй ленточный транспортер перемещает упаковки на поддон для укладывания рядов упаковок. Вышеуказанный, по меньшей мере, один манипулятор, оборудованный механической рукой 2 и захватной головкой 1, действует в зоне захватывания и в зоне освобождения, при этом вышеуказанный второй ленточный транспортер продолжается через обе зоны (см., например, Фиг.7).

По третьему варианту продольное транспортирующее средство для транспортирования упаковок 6 может содержать один ленточный транспортер, над которым частично расположена опорная конструкция, по меньшей мере, одного манипулятора, и этот ленточный транспортер перемещает упаковки с производственного участка или с места хранения в направлении установки для укладывания на поддоны к поддону для укладывания рядов упаковок. Вышеуказанный, по меньшей мере, один манипулятор, оборудованный механической рукой 2 и захватной головкой 1, действует в зоне захватывания и в зоне освобождения, при этом вышеуказанный ленточный транспортер продолжается как через зону захватывания, так и через зону освобождения.

С конкретной ссылкой на вышеуказанный второй вариант, соответствующий вариантам выполнения на Фиг.3-6, положение механической руки 2 относительно второго ленточного транспортера 8 позволяет ему перемещаться в продольном направлении относительно ленточного транспортера 8 при выдвигании и убирании механической руки и перемещаться в поперечном направлении относительно направления подачи ленточного транспортера 8 за счет вращения вокруг первого конца 21.

Ленточный транспортер 3 перемещает упаковки 6 в направлении зоны 4 захватывания, что позволяет механической руке 2 захватывать одну или несколько упаковок 6 и поворачивать/поступательно перемещать их за счет убирания, или продольного выдвигания, или вращения относительно вышеуказанного первого конца 21 и освобождать их в зоне 5 освобождения. Такая зона 5 освобождения может быть предусмотрена дополнительно на втором ленточном транспортере 8, на одном ленточном транспортере в третьем варианте, описанном выше, или непосредственно на поддоне для укладывания упаковок.

С конкретной ссылкой на Фиг.3-6, упаковки 6, перемещаемые первым ленточным транспортером 3, достигают зоны 4 захватывания, например, образованной на участке второго ленточного транспортера 8.

Например, упаковки поступают в первый ряд и соответствующим образом отделяются одна от другой или во второй, третий и т.д. ряды и снова отделяются от предыдущих и последующих рядов.

Механическая рука синхронно перемещается с помощью вышеуказанных средств синхронизации манипулятора, при этом ленточный транспортер продолжается через зону 4 захватывания и зону 5 освобождения и забирает упаковки 6 из вышеуказанной зоны 4 захватывания и перемещает их в вышеуказанную зону 5 освобождения.

Упаковки 6 предпочтительно зажимаются сбоку захватами 12 и перемещаются в зону 5 освобождения, скользя по ленточному транспортеру без поднимания. Захватная головка 1 предпочтительно адаптирована для опускания из верхнего положения с помощью механической руки 2 так, чтобы плоская плита 11, с которой с возможностью поворачивания связаны захваты 12, была параллельна плоскости, образуемой зоной 4 захватывания.

Если захватная головка 1 содержит два захвата 12, манипулятор захватывает две упаковки 6, выровненные друг с другом в направлении подачи ленточного транспортера 8, и перетаскивает их посредством вращения/поступательного перемещения, так чтобы они также могли быть расположены на одной линии в поперечном направлении относительно направления подачи ленточного транспортера 8, если опорная плита 11 поворачивается на 90°.

Если требуется, чтобы две упаковки 6 были расположены на одной линии и очень близко друг к другу, опорная плита 11 слегка поворачивается, в результате чего слегка поворачиваются захваты 12, чтобы удерживать оси, имеющие отношение к упаковкам, параллельно или перпендикулярно друг другу и т.д.; ленточный транспортер 8 перемещает и уплотняет упаковки в направлении подачи на транспортерах 9 и 9'; затем в действие приводится специальный толкатель 20, который перемещает уплотненный ряд в модуль штабелирования.

После освобождения упаковок 6 в зоне 5 освобождения механическая рука 2 полностью поднимается и возвращается в зону 4 захватывания на максимальной скорости, после чего цикл повторяется.

Упаковки 6, освобождаемые в зоне 5 освобождения, перемещаются далее по ленточному транспортеру и скапливаются согласно конфигурации по схеме укладки на поддоны.

По Фиг.4 установка содержит ленточный транспортер 3, адаптированный для транспортирования одного или нескольких рядов упаковок 6 в направлении зоны 4 захватывания. Как вариант, по Фиг.5 установка содержит два ленточных транспортера 3, 3', адаптированных для транспортирования двух или более рядов упаковок 6 в направлении зоны 4 захватывания. Кроме того, перемещение вышеуказанных ленточных транспортеров, например, по меньшей мере, 3 и 3', является независимым и синхронизировано с операциями, выполняемыми механической рукой 2.

По другому предпочтительному варианту выполнения установки, показанному на Фиг.6, предусмотрено две или более механические руки 2, 2' с целью объединения группы 66 упаковок. Такая установка содержит пару ленточных транспортеров 3, 3', расположенных рядом друг с другом, при этом соответствующая рука 2, 2' связана с каждым из них и содержит захватную головку по настоящему изобретению.

Две механических руки 2, 2' преимущественно адаптированы таким образом, что они действуют независимо друг от друга, способствуя образованию одной и той же группы 66 упаковок по заданной схеме.

Первые концы 21, 21' механических рук предпочтительно шарнирно присоединены к опорной конструкции 7, которая находится над вышеуказанным вторым ленточным транспортером 8, размеры которого пропорциональны размерам схемы 66 группы, при этом вышеуказанный второй ленточный транспортер 8 проходит под механическими руками.

За исключением случая, когда упаковки 6 не подаются из зоны подачи (производства или хранения) и/или система упаковывания, находящаяся ниже по потоку, останавливается, рабочий цикл механической руки 2 или механических рук является непрерывным и синхронизирован с ленточным транспортером 8.

По Фиг.4-6 транспортирующее средство для транспортирования упаковок 6 содержит, начиная с правой стороны:

- первый ленточный транспортер 3,3';

- второй ленточный транспортер 8, который имеет большую ширину в поперечном направлении, чем первый ленточный транспортер 3, 3', и образует как захватную зону 4, так и зону 5 освобождения, и на котором упаковки 6 вращаются/поступательно перемещаются;

- пару третьих ленточных транспортеров 9 и 9', которые расположены рядом друг с другом и адаптированы таким образом, что они действуют независимо друг от друга, и на которых скапливаются и уплотняются упаковки 6 в направлении от боковых направляющих 10 для образования ряда группы 66, которая затем штабелируется с помощью соответствующего штабелирующего средства. Перемещаясь по ленточным транспортерам 8, 9 и 9', упаковки 6 проходят под опорной конструкцией 7, которая поддерживает одну или несколько механических рук 2.

И, наконец, на Фиг.7 показан вариант, в котором группа 66 упаковок перемещается толкателем 20, сконфигурированным для перемещения упаковок, выгруженных со второго ленточного транспортера 8 или, как вариант, с третьих ленточных транспортеров 9, 9', во втором направлении, которое, по существу, перпендикулярно направлению перемещения упаковок 6 из зоны 4 захватывания в зону 5 освобождения.

Преимущества, получаемые от применения настоящего изобретения, приводятся ниже:

- может быть обеспечена высокая производительность при ограничении размеров, поскольку ленточный транспортер 3 может иметь небольшие поперечные размеры, так как благодаря вышеуказанной захватной головке и вышеуказанной механической руке упаковки могут транспортироваться в выровненном состоянии в отдельном ряду, а при необходимости, и в нескольких рядах и распределяться на одном или нескольких ленточных транспортерах 3, 3' и т.д.;

- использование механической руки обеспечивает быструю адаптацию установки как к различным схемам укладки на поддоны, так и к различным размерам упаковок, поскольку раскрытие захватов 12 и угол поворачивания, требуемый для выполнения вращения захватов вокруг осей α и β вращения, легко регулируются, также как и высота механической руки от плоскости зоны 4 захватывания, на которую подаются упаковки.

Элементы и конструктивные особенности, показанные в различных вариантах выполнения, могут комбинироваться без отступления от объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ УПАКОВОК В КАРТОННУЮ КОРОБКУ | 2013 |

|

RU2608715C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПОДДОНОВ | 2018 |

|

RU2756105C2 |

| СПОСОБ ВЫГРУЗКИ ШТУЧНЫХ ГРУЗОВ ИЗ КОНТЕЙНЕРА | 2010 |

|

RU2441830C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕВОРАЧИВАНИЯ УПАКОВОК | 1989 |

|

RU2061639C1 |

| УПАКОВОЧНЫЙ АППАРАТ | 2009 |

|

RU2536445C2 |

| УЗЕЛ НАКЛАДЫВАНИЯ ОТКРЫВАЮЩИХ УСТРОЙСТВ НА УПАКОВКИ ПИЩЕВЫХ ПРОДУКТОВ, НАЛИВАЕМЫХ В ТРУБУ УПАКОВОЧНОГО МАТЕРИАЛА | 2009 |

|

RU2536446C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ ТЕСТОВЫХ ЗАГОТОВОК ЛАПШИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2097986C1 |

| ЗАХВАТ ДЛЯ ЗАХВАТЫВАНИЯ, ПЕРЕМЕЩЕНИЯ И УСТАНОВКИ ПОДДОНА | 2015 |

|

RU2683216C2 |

| УСТРОЙСТВО ДЛЯ ГРУППИРОВАНИЯ УПАКОВОК ВДОЛЬ ТРАЕКТОРИИ ПЕРЕМЕЩЕНИЯ | 2007 |

|

RU2445243C2 |

| Скороморозильный аппарат для упакованных пищевых продуктов на поддонах | 1985 |

|

SU1330427A1 |

Многозахватная головка (1) содержит опорный элемент (11), адаптированный для вращения вокруг первой оси с которой связаны с возможностью поворачивания два захвата (12). Вращательное движение каждого захвата не зависит от других захватов. Каждый захват адаптирован для вращения вокруг его оси (β) симметрии и вращения вокруг оси (α) вращения опорного элемента, с которым они связаны с возможностью поворачивания. Установка, содержащая захватную головку, содержит ленточный транспортер (3) и механическую руку (2), с которой захватная головка связана с возможностью поворачивания. Повышается производительность установки, улучшается ее адаптация для работы с упаковками различных размеров. 2 н. и 15 з.п. ф-лы, 7 ил.

1. Система для образования рядов упаковок (6), укладываемых на поддоны для подачи на продольное транспортирующее средство, содержащая

- по меньшей мере руку (2),

- по меньшей мере, один манипулятор для управления рукой (2),

- многозахватную головку (1) для захватывания, по меньшей мере, двух упаковок (6) на первом конце (22) вышеуказанной руки (2),

при этом вышеуказанная многозахватная головка (1) оборудована

- опорным элементом (11), установленным с возможностью вращения вокруг первой оси (α),

- двумя или более захватами (12), соединенными с возможностью поворота с опорным элементом (11), при этом каждый захват установлен с возможностью вращения вокруг соответствующей второй оси (β),

отличающаяся тем, что

манипулятор выполнен с возможностью поступательного перемещения и вращения для перемещения захватной головки (1) между зоной (4) захватывания и зоной (5) освобождения упаковок (6), при этом вышеуказанные зоны захватывания и освобождения образованы на участке вышеуказанного продольного транспортирующего средства,

вышеуказанная первая ось (α) вращения и вышеуказанные вторые оси (β) вращения параллельны друг другу, а вращение каждого захвата (12) вокруг соответствующей второй оси (β) не зависит от вращения других захватов, что обеспечивает упаковкам (6), захватываемым вышеуказанными захватами (12), взаимонезависимое поступательное перемещение, и/или вращение вокруг вышеуказанных вторых осей ось (β), и/или вращение вокруг вышеуказанной первой оси (α),

при этом упомянутое продольное транспортирующее средство включает в себя ленточный транспортер (8), над которым расположен, по меньшей мере, один вышеуказанный работающий манипулятор, оборудованный механической рукой (2),

упомянутый ленточный транспортер (8) проходит через зону (4) захватывания и зону (5) освобождения упаковок (6), перемещаемых захватной головкой (1),

захватная головка содержит два захвата, соединенные с возможностью поворота с опорным элементом (11) так, что, когда манипулятор захватывает две упаковки (6), выровненные друг с другом в направлении подачи ленточного транспортера (8), и перетаскивает их посредством вращения/поступательного перемещения, указанные две упаковки (6) расположены на одной линии в поперечном направлении относительно направления подачи ленточного транспортера (8) при повороте опорного элемента (11) на 90°.

2. Система по п. 1, отличающаяся тем, что манипулятор оборудован средствами синхронизации перемещений захватной головки (1), по меньшей мере, с двумя упаковками (6), подаваемыми на вышеуказанное продольное транспортирующее средство.

3. Система по п. 2, отличающаяся тем, что вышеуказанные средства синхронизации содержат, по меньшей мере, один датчик, предназначенный для обнаружения упаковок (6), подаваемых в зону (4) захватывания, и передачи инициирующего сигнала на первый импульсный датчик положения, входящий в состав приводного электродвигателя, по меньшей мере, части продольного транспортирующего средства, на котором образуется ряд упаковок (6); при этом вышеуказанный первый импульсный датчик положения предназначен для подачи исходного сигнала на манипулятор о скорости и положении упаковок (6).

4. Система по п. 1, отличающаяся тем, что она снабжена приводными средствами, предназначенными для активирования вращательного движения соответствующих захватов (12) и опорного элемента (11).

5. Система по п. 4, отличающаяся тем, что вышеуказанные приводные средства содержат бесщеточные электродвигатели и манипулятор, имеющий оси передачи движения для передачи вращения на соответствующие захваты (12) и опорный элемент (11) соответственно.

6. Система по п. 5, отличающаяся тем, что бесщеточные электродвигатели снабжены соответствующими вторым датчиками положения.

7. Система по п. 6, отличающаяся тем, что первый и второй датчики положения выполнены в виде импульсных датчиков положения.

8. Система по п. 1, отличающаяся тем, что вышеуказанный опорный элемент (11) выполнен в виде плоской плиты.

9. Система по п. 1, отличающаяся тем, что вышеуказанные захваты (12) выполнены с возможностью зажима сбоку одной или нескольких упаковок (6), укладываемых на поддоны.

10. Система по п. 1, отличающаяся тем, что вышеуказанная рука (2) содержит кинематическую цепь, которая крепится с возможностью поворота у второго конца (21) руки (2).

11. Система по п. 10, отличающаяся тем, что вышеуказанная рука (2) шарнирно закреплена у вышеуказанного второго конца (21) к опорной конструкции (7), которая расположена, по меньшей мере, над частью вышеуказанного транспортирующего средства.

12. Система по п. 1, отличающаяся тем, что вышеуказанное продольное транспортирующее средство содержит

- по меньшей мере, один первый ленточный транспортер (3) для подачи упаковок (6) с производственного участка или с места хранения на установку для укладывания на поддоны,

- второй ленточный транспортер (8), расположенный за первым ленточным транспортером (3),

- по меньшей мере, один третий ленточный транспортер, расположенный за вторым ленточным транспортером (8), для уплотнения упаковок (6), освобождаемых манипулятором в заданной конфигурации, в направлении участка укладки на поддоны.

13. Система по п. 12, отличающаяся тем, что содержит пару третьих ленточных транспортеров (9, 9′), выполненных с возможностью независимого функционирования, и снабжены соответствующими боковыми направляющими (10) для образования ряда упаковок (6), который затем штабелируется с помощью соответствующего средства штабелирования.

14. Система по п. 1, отличающаяся тем, что вышеуказанное продольное транспортирующее средство содержит

- по меньшей мере, один первый ленточный транспортер (3) для подачи упаковок (6) с производственного участка или с места хранения на установку для укладывания на поддоны,

- второй ленточный транспортер (8), расположенный за первым ленточным транспортером (3), над которым расположен, по меньшей мере, один вышеуказанный манипулятор, оборудованный механической рукой (2), при этом вышеуказанный второй ленточный транспортер (8) проходит через зону (4) захватывания и зону (5) освобождения упаковок (6), перемещаемых захватной головкой (1),

отличающаяся тем, что вышеуказанный второй ленточный транспортер (8) предназначен для перемещения упаковок (6), освобождаемых манипулятором, в заданной конфигурации на поддон для укладывания ряда упаковок.

15. Система по п. 1, отличающаяся тем, что вышеуказанное продольное транспортирующее средство содержит один ленточный транспортер, над которым расположен, по меньшей мере, один вышеуказанный манипулятор, оборудованный механической рукой (2), при этом вышеуказанный один ленточный транспортер проходит через зону (4) захватывания и зону (5) освобождения упаковок (6), перемещаемых захватной головкой (1),

отличающаяся тем, что вышеуказанный один ленточный транспортер предназначен для перемещения упаковок (6) с производственного участка или с места хранения на установку для укладывания на поддоны с целью укладывания рядов упаковок (6) на поддоны.

16. Система по п. 1, отличающаяся тем, что содержит два манипулятора, при этом каждый манипулятор оборудован рукой (2, 2′), содержащей соответствующую захватную головку (1).

17. Установка для укладывания упаковок на поддоны, содержащая систему для образования рядов упаковок (6) по п. 1.

| US 4850783 A, 25.07.1989 | |||

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ПОПЕРЕЧНЫХ ПЕРЕМЕЩЕНИЙ ДВИЖУЩЕЙСЯ ЛЕНТЫ | 0 |

|

SU266056A1 |

| СИСТЕМА НАКЛАДКИ С ДАТЧИКОМ | 2022 |

|

RU2810834C1 |

| US 20060099064 A1, 11.05.2006 | |||

| US 20060167587 A1, 27.07.2006 | |||

| US 20090024142 A1, 22.01.2009 | |||

| US 20040223839 A1, 11.11.2004 | |||

| US 3951283 A, 17.04.1973 | |||

| Манипулятор | 1979 |

|

SU870109A1 |

| DE 3907331 A1, 05.07.1990 | |||

Авторы

Даты

2015-05-20—Публикация

2010-03-22—Подача