Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к устройству RTM формования и способу RTM формования, применяемому для пропитки полимером армированного волокном материала основы и реализующему RTM формование. Также настоящее изобретение относится к полуфабрикату формованного изделия.

Уровень техники

[0002] Композитные материалы, например, армированные волокном пластики (FRP), обладают малым весом и высокой прочностью, благодаря чему широко используются в качестве конструктивных элементов для летательных аппаратов, автомобилей, судов и других подобных объектов. Одним из способов формования, применяемым для композитных материалов, является трансферное формование полимеров (RTM). Способ RTM формования представляет собой способ формования, который заключается в размещении армированного волокном материала основы внутри пары верхней/нижней формовочных матриц, фиксации матриц и откачку воздуха изнутри матриц до состояния пониженного давления, и последующей инжекции внутрь матриц полимера через патрубок инжекции полимера для пропитки полимером армированного волокном материала основы.

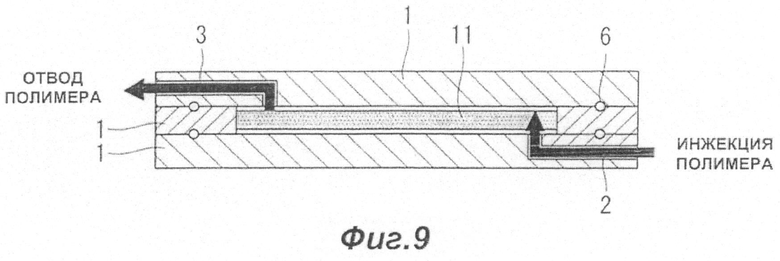

Как показано на фиг.9, в типичном способе RTM формования полимер инжектируется из предусмотренной на одном конце устройства линии 2 инжекции полимера, течет в направлении в плоскости внутри армированного волокном материала 11 основы и выводится через линию 3 откачки, предусмотренную на противоположном конце устройства. В способе RTM формования в связи с тем, что полимер течет внутри армированного волокном материала основы, низкая вязкость и высокая текучесть являются обязательными характеристиками полимера.

[0003] Преимуществом способа RTM формования является чрезвычайно высокий уровень точности формы. Вместе с тем, в описанном способе RTM формования, полимер пропитывает армированный волокном материал основы, проходя его насквозь из одного конца в другой, что, в случае изделия большого размера или толщины, вызывает проблемы, связанные в том числе с большой длительностью пропитки полимером и образованием непропитанных участков. Если с целью уменьшения времени пропитки увеличить давление инжекции и, тем самым, скорость инжекции полимера, то это приведет к возрастанию перепада давления, при этом возможно образование складок волокон.

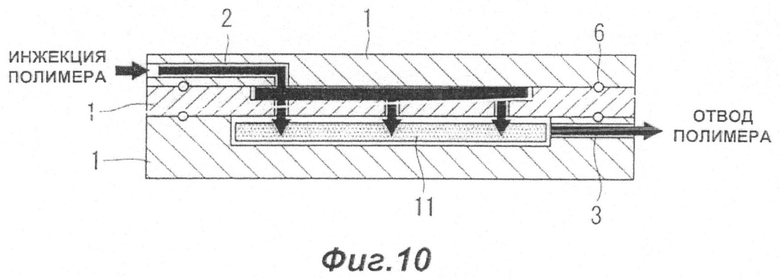

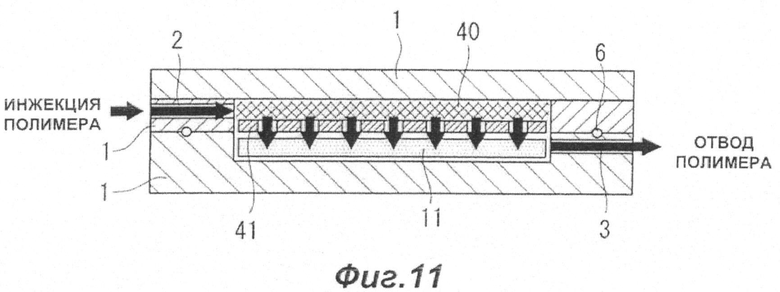

[0004] С целью решения упомянутых выше проблем, были предложены способы, проиллюстрированные на фиг.10 и фиг.11, в которых пропитка полимером производится в направлении по толщине. На фиг.10 представлен способ, в котором в верхней матрице расположено множество отверстий инжекции, при этом через указанные отверстия в армированный волокном материал основы вводится полимер, который при этом пропитывает армированный волокном материал основы в направлении по толщине. На фиг.11 представлен способ, в котором сверху армированного волокном материала основы помещены пористая пластина 41 и промежуточный элемент 40, при этом пропитка производится в направлении по толщине по существу по всей поверхности армированного волокном материала основы. В качестве промежуточного элемента 40 используется перфорированная полимерная пленка или другой подобный материал.

Раскрытие изобретения

[0005] В примере способа, показанном на фиг.10, предусмотрено множество отверстий инжекции, при этом оптимизация расположения отверстий инжекции затруднительна так, что использование указанного способа для изделий еще большего размера или большей толщины является проблематичным. Кроме того, после разъема формовочную матрицу, как правило, очищают и используют повторно, при этом наличие множества отверстий инжекции делает процесс очистки трудоемким.

[0006] В примере способа, показанном на фиг.11, предусмотрен промежуточный элемент 40, при этом поскольку указанный промежуточный элемент 40 недостаточно жесткий при создании вакуума в области внутри матриц он деформируется и действует как демпфер, затрудняя обеспечение точности размеров (толщины) формованного изделия.

[0007] Кроме того, конструктивные элементы для летательных аппаратов и других подобных объектов должны обладать высокой степенью прочности. В общем случае, вязкость полимера коррелирует с прочностью формованного изделия. Другими словами, в случае полимера, вязкость которого была снижена путем уменьшения молекулярной массы или другим аналогичным образом, формованное из полимера изделие, сформированное путем пропитки армированного волокном материала основы указанным полимером, имеет прочность ниже, чем прочность формованного изделия, сформированного из полимера высокой вязкости с высокой молекулярной массой. Таким образом, армированный волокном материал основы желательно пропитывать полимером высокой вязкости.

[0008] Настоящее изобретение было разработана в свете изложенных обстоятельств и его цель заключается в обеспечении устройства RTM формования и способа RTM формования, позволяющих пропитывать полимером изделия большого размера и большой толщины без образования непропитанных участков или складок волокна, производить формованное изделие превосходной прочности и высокой точности, а также в обеспечении полуфабриката формованного изделия, который может быть использован в указанном устройстве RTM формования.

[0009] Для достижения указанной выше цели в настоящем изобретении предложено устройство RTM формования, содержащее формовочную матрицу, внутри которой сформирована полость, линию инжекции полимера и линию откачки, которые соединены с указанной полостью, выполненной с возможностью помещения армированного волокном материала основы внутрь полости, снижения давления внутри полости и инжекции полимерной композиции внутрь полости для пропитки армированного волокном материала основы и формирования формованного изделия, причем поверхностный формовочный слой, расположенный между армированным волокном материалом основы и формовочной матрицей, имеющий множество сквозных отверстий, сформированных в нем, и обладающий достаточной жесткостью, что толщина по существу не изменяется под действием давления внутри полости, когда к внутренней полости приложено пониженное давление, и участок диффузии полимера, расположенный на противоположной армированному волокном материалу основы стороне поверхностного формовочного слоя, содержащий путь течения полимера, сформированный так, что соединен с множеством сквозных отверстий в поверхностном формовочном слое, предусмотрены по меньшей мере на одной поверхности армированного волокном материала основы.

[0010] В одном аспекте описанного выше изобретения, диаметр сквозных отверстий в поверхностном формовочном слое предпочтительно не превышает заданное значение, что гарантирует, что форма сквозных отверстий не переносится на формованное изделие под действием давления, которое имеет место, когда внутренняя полость находится под пониженным давлением.

[0011] В одном аспекте описанного выше изобретения, предпочтительно предусмотрен участок диффузии полимера по меньшей мере на одной поверхности армированного волокном материала основы, на той стороне, с которой производится инжекция полимера, или на той стороне, с которой производится отвод полимера, и если участок диффузии полимера предусмотрен на той стороне армированного волокном материала основы, с которой производится инжекция полимера, то путь течения полимера соединен с линией инжекции; если же участок диффузии полимера предусмотрен на той стороне армированного волокном материала основы, с которой производится отвод полимера, то путь течения полимера соединен с линией откачки.

[0012] Благодаря наличию участка диффузии полимера описанной выше конфигурации, может быть получена открытая область, через которую инжектированный в указанную полость полимер может быстро диффундировать в направлении в плоскости. В результате, полимер может поступать по всей поверхности армированного волокном материала основы и пропитывать материал основы в направлении по толщине. Кроме того, благодаря наличию поверхностного формовочного слоя и участка диффузии полимера на стороне армированного волокном материала основы, с которой производится отвод полимера, полимер может быть отведен по всей поверхности армированного волокном материала основы. В результате, армированный волокном материал основы может быть пропитан полимерной композицией за короткий период времени, более равномерно и без образования складок волокон.

[0013] В поверхностном формовочном слое, соприкасающемся с армированным волокном материалом основы, выполнены сквозные отверстия такого размера, который гарантирует, что форма отверстия не переносится на армированный волокном материал основы. Таким образом, поверхность формованного изделия может быть выполнена гладкой, без неровностей. Указанный поверхностный формовочный слой имеет такую достаточную жесткость, что при инжекции полимера толщина по существу не изменяется под действием давления внутри полости. В результате, на этапе пропитки полимером армированного волокном материала основы указанный жесткий пористый элемент не действует как демпфер, и, таким образом, может быть обеспечена превосходная точность по толщине формованного изделия. Выражение "толщина по существу не изменяется" охватывает те случаи, когда толщина изменяется на величину, которая находится в диапазоне, допустимом с точки зрения требований к точности размеров формованного изделия. Например, в случае силовых конструктивных элементов летательного аппарата, иногда требуется точность размеров не более приблизительно ±0,1 мм.

[0014] В одном аспекте описанного выше изобретения, участок диффузии полимера может состоять из по меньшей мере одного слоя, который имеет множество сквозных отверстий, сформированных в нем, причем указанные сквозные отверстия имеют больший диаметр, чем сквозные отверстия, сформированные в прилежащем слое на стороне армированного волокном материала основы, который обладает такой достаточной жесткостью, что толщина по существу не изменяется под вышеупомянутым давлением, и который расположен между поверхностным формовочным слоем и формовочной матрицей, причем сквозные отверстия, выполненные в каждом слое, соединены со сквозными отверстиями, выполненными в прилежащем слое, для формирования пути течения полимера.

[0015] Благодаря выполнению участка диффузии полимера в виде слоя диффузии полимера, армированный волокном материал основы может быть пропитан полимерной композицией без необходимости обработки формовочной матрицы и за короткий период времени, более равномерно и без образования складок волокон.

Указанный слой диффузии полимера имеет такую достаточную жесткость, что толщина по существу не изменяется под давлением внутри полости при инжекции полимера. В результате, на этапе пропитки полимером армированного волокном материала основы, указанный жесткий пористый элемент не действует как демпфер, что позволяет достичь превосходной точности по толщине формованного изделия.

Поскольку указанные сквозные отверстия, выполненные в слое диффузии полимера, больше сквозных отверстий, выполненных в слое, расположенном на стороне армированного волокном материала основы, инжектируемый полимер диффундирует быстро.

Поскольку отверстия, выполненные в слое диффузии полимера, ступенчато сужаются в направлении поверхностного формовочного слоя, можно предотвратить западание одного слоя в отверстие другого слоя.

[0016] В одном аспекте описанного выше изобретения, указанный слой диффузии полимера предпочтительно представляет собой пористую пластину, выполненную из перфорированного металла. В другом аспекте описанного изобретения, указанный поверхностный формовочный слой предпочтительно представляет собой пористую пластину, выполненную из перфорированного металла.

[0017] Поскольку перфорированный металл является недорогим, он может быть использован и выброшен. В результате упрощается очистка формовочных матриц после разъема. Кроме того, перфорированный металл обладает большей жесткостью, чем перфорированные пленки или другие подобные элементы, и таким образом толщина перфорированного металла по существу не изменяется под давлением внутри полости.

[0018] В одном аспекте описанного выше изобретения, диаметр сквозных отверстий, сформированных в поверхностном формовочном слое, предпочтительно составляет не менее 0,3 мм и не более 2 мм.

[0019] Диаметр отверстия предпочтительно составляет не менее 0,3 мм и не более 2 мм, более предпочтительно не менее 0,5 мм и не более 1 мм. Если диаметр отверстия слишком велик, то в зависимости от условий жесткость волокон может оказаться недостаточной, что приведет к изгибанию волокон и повышению вероятности перенесения формы отверстий на поверхность формованного изделия. Если диаметр отверстия слишком мал, то, в зависимости от условий, может быть нарушено течение полимерной композиции.

[0020] В одном аспекте описанного выше изобретения, указанные сквозные отверстия, сформированные в поверхностном формовочном слое и в слое диффузии полимера, предпочтительно выполнены с формой, отличной от формы сквозных отверстий в прилежащем слое. Кроме того, в другом аспекте описанного изобретения, указанные сквозные отверстия, сформированные в поверхностном формовочном слое и в слое диффузии полимера, предпочтительно выполнены с фазовым сдвигом относительно сквозных отверстий, сформированных в прилежащем слое.

[0021] Это гарантирует, что при укладке слоев друг на друга, отверстия, выполненные в соответствующих прилегающих слоях, не перекрывают друг друга полностью и, благодаря этому путь течения полимера может быть сформирован более надежно.

[0022] В одном аспекте описанного выше изобретения, участок диффузии полимера может содержать канал, сформированный в поверхности формовочной матрицы на стороне армированного волокном материала основы, при этом указанный канал соединен с линией инжекции и сквозными отверстиями прилежащего слоя, формируя таким образом путь течения полимера. Кроме того, в другом аспекте описанного изобретения, участок диффузии полимера может содержать канал, сформированный в поверхности формовочной матрицы на стороне армированного волокном материала основы, при этом указанный канал соединен с линией откачки и сквозными отверстиями прилежащего слоя, формируя тем самым путь течения полимера.

[0023] При применении описанной выше конфигурации канал выполняет функцию пути течения полимера и может способствовать диффузии полимера в направлении в плоскости. Принимая во внимание очистку, производимую после разъема формовочной матрицы, канал предпочтительно имеет V-образное сечение.

[0024] Кроме того, в настоящем изобретении предложен способ RTM формования, в котором предусмотрено помещение армированного волокном материала основы внутрь полости, сформированной внутри формовочной матрицы, снижение давления внутри указанной полости и инжекция полимерной композиции внутрь полости для пропитки армированного волокном материала основы и формирования формованного изделия, причем указанный способ содержит этап размещения на армированном волокном материале основы, помещенном внутрь полости, поверхностного формовочного слоя, имеющего множество сквозных отверстий, сформированных в нем, и обладающего такой достаточной жесткостью, что толщина по существу не изменяется под давлением внутри полости, когда внутренняя полость находится под пониженным давлением, и этап обеспечения участка диффузии полимера, содержащего путь течения полимера, на противоположной армированному волокном материалу основы стороне поверхностного формовочного слоя так, что путь течения полимера соединен с множеством сквозных отверстий поверхностного формовочного слоя.

[0025] В одном аспекте описанного выше изобретения, диаметр сквозных отверстий в поверхностном формовочном слое предпочтительно не превышает заданного значения, которое гарантирует, что форма сквозных отверстий не переносится на формованное изделие под давлением, которое имеет место, когда внутренняя полость находится под пониженным давлением.

[0026] В описанном выше изобретении, в случае если участок диффузии полимера и поверхностный формовочный слой, обладающий такой достаточной жесткостью, что толщина по существу не изменяется под давлением внутри полости, предусмотрены на стороне подачи полимера, то диффузия полимерной композиции обеспечивает возможность подачи полимерной композиции по существу по всей поверхности армированного волокном материала основы для пропитки материала основы в направлении по толщине. В результате, высококачественное формованное изделие может быть сформировано за короткий период времени, без образования непропитанных участков или складок волокна. Кроме того, возможность использования высоковязкой полимерной композиции с повышенной прочностью позволяет осуществлять формование формованного изделия превосходной прочности.

[0027] В случае если участок диффузии полимера и поверхностный формовочный слой предусмотрены на стороне отвода полимера, то можно осуществить отведение полимерной композиции по существу по всей поверхности армированного волокном материала основы. В результате, армированный волокном материал основы может быть пропитан полимерной композицией за короткий период времени, более равномерно и без образования складок волокон.

[0028] На этапе обеспечения участка диффузии полимера, по меньшей мере один слой диффузии полимера, имеющий множество сквозных отверстий, сформированных в нем, причем указанные сквозные отверстия имеют больший диаметр, чем сквозные отверстия, сформированные в прилежащем слое на стороне армированного волокном материала основы, и обладающий такой достаточной жесткостью, что толщина по существу не изменяется под вышеупомянутым давлением, может быть обеспечен в качестве участка дисперсии полимера между поверхностным формовочным слоем и формовочной матрицей так, что сквозные отверстия, сформированные в каждом слое, соединены со сквозными отверстиями, сформированными в прилежащем слое, для формирования пути течения полимера.

[0029] Благодаря выполнению участка диффузии полимера в виде слоя диффузии полимера, армированный волокном материал основы может быть пропитан полимерной композицией без необходимости обработки формовочной матрицы, причем пропитка может быть произведена за короткий период времени, более равномерно и без образования складок волокон.

[0030] В одном аспекте описанного выше изобретения, слой диффузии полимера предпочтительно представляет собой пористую пластину, выполненную из перфорированного металла. Кроме того, в другом аспекте описанного изобретения, поверхностный формовочный слой предпочтительно представляет собой пористую пластину, выполненную из перфорированного металла.

Благодаря использованию перфорированного металла, формование формованного изделия с превосходной размерной точностью может быть простым и недорогим.

[0031] В одном аспекте описанного выше изобретения, диаметр сквозных отверстий, сформированных в поверхностном формовочном слое, составляет предпочтительно не менее 0,3 мм и не более 2 мм.

Диаметр отверстия предпочтительно составляет не менее 0,3 мм и не более 2 мм, более предпочтительно не менее 0,5 мм и не более 1 мм. Такое ограничение на диаметр отверстия позволяет более надежно предотвратить перенесение формы отверстия на формованное изделие.

[0032] В одном аспекте описанного изобретения, на этапе обеспечения участка диффузии полимера, слои, в которых сформированы сквозные отверстия взаимно различной формы, предпочтительно прилегают друг к другу. Кроме того, в другом аспекте описанного изобретения, на этапе обеспечения участка диффузии полимера, слои, в которых сквозные отверстия сформированы с различными фазами, предпочтительно прилегают друг к другу.

Это гарантирует, что при укладке слоев друг на друга, отверстия, выполненные в соответствующих прилегающих слоях, не перекрывают друг друга полностью, и благодаря этому путь течения полимера может быть сформирован более надежно.

[0033] В одном аспекте вышеописанного изобретения, на этапе обеспечения участка диффузии полимера, в поверхности формовочной матрицы на стороне армированного волокном материала основы может быть сформирован канал, соединенный с линией инжекции полимера и сквозными отверстиями прилегающего слоя. Кроме того, в другом аспекте описанного изобретения, на этапе обеспечения участка диффузии полимера, в поверхности формовочной матрицы на стороне армированного волокном материала основы может быть сформирован канал, соединенный с линией откачки и сквозными отверстиями прилегающего слоя.

Благодаря применению описанного выше способа, указанный канал выполняет функцию пути течения полимера и может способствовать диффузии полимера в направлении в плоскости. Принимая во внимание, что после разъема формовочной матрицы производится очистка, канал предпочтительно имеет V-образное сечение.

[0034] Кроме того, в настоящем изобретении также предложен полуфабрикат формованного изделия, который используется в устройстве RTM формования, содержащем формовочную матрицу, внутри которой сформирована полость, линию инжекции полимера и линию откачки, которые соединены с указанной полостью, причем указанное устройство выполнено с возможностью помещения армированного волокном материала основы внутрь полости, снижения давление внутри полости и инжекции полимерной композиции внутрь полости для пропитки армированного волокном материала основы и формирования формованного изделия, при этом указанный полуфабрикат формованного изделия на одной или на обеих поверхностях армированного волокном материала основы содержит: поверхностный формовочный слой, имеющий множество сквозных отверстий, сформированных в нем, и обладающий такой достаточной жесткостью, что толщина по существу не изменяется под давлением внутри полости, когда внутренняя полость находится под пониженным давлением; и участок диффузии полимера, расположенный на противоположной армированному волокном материалу основы стороне поверхностного формовочного слоя и содержащий путь течения полимера, сформированный так, что соединен с множеством сквозных отверстий в поверхностном формовочном слое.

[0035] В одном аспекте описанного выше изобретения, диаметр сквозных отверстий в поверхностном формовочном слое предпочтительно не превышает заданное значение, которое гарантирует, что форма сквозных отверстий не переносится на формованное изделие под давлением, которое имеет место внутри полости, когда внутренняя полость находится под пониженным давлением.

[0036] В соответствии с описанным изобретением, поскольку армированный волокном материал основы размещен на элементе, обладающем надлежащей жесткостью, могут быть предотвращены деформации или повреждения во время транспортировки и другие подобные проблемы.

[0037] В соответствии с настоящим изобретением, благодаря диффузии полимерной композиции с использованием поверхностного формовочного слоя и участка диффузии полимера, подаче и отводу полимерной композиции по существу по всей поверхности армированного волокном материала основы и пропитке материала основы в направлении по толщине, имеется возможность даже в случае крупногабаритных и толстостенных изделий сформировать формованное изделие с превосходной точностью размеров за короткий период времени, без образования непропитанных участков или складок волокна. Кроме того, возможность использования высоковязкой полимерной композиции с повышенной прочностью позволяет осуществлять формование конструктивного элемента превосходной прочности. Формованное изделие, сформированное таким образом, может быть использовано в качестве основного несущего элемента летательного аппарата.

Краткое описание чертежей

[0038]

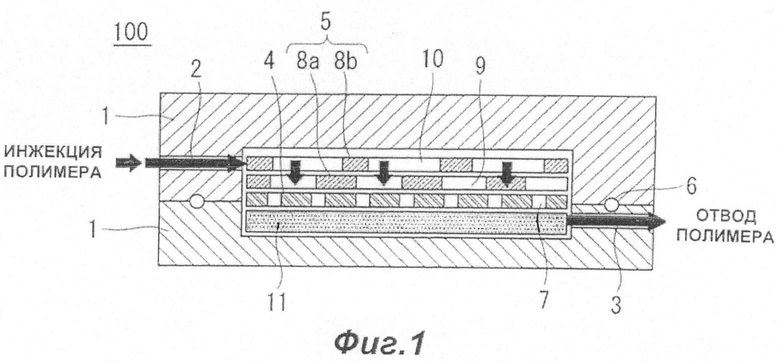

[Фиг.1] Поперечный разрез устройства RTM формования по первому варианту осуществления.

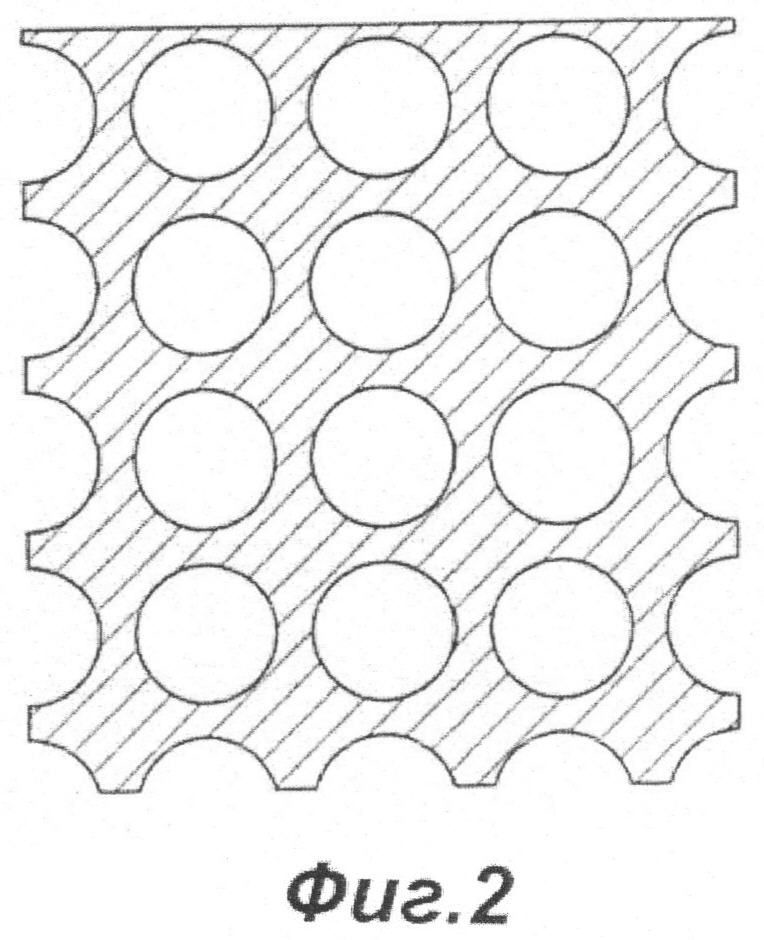

[Фиг.2] Вид сверху, на котором представлен пример перфорированного металла.

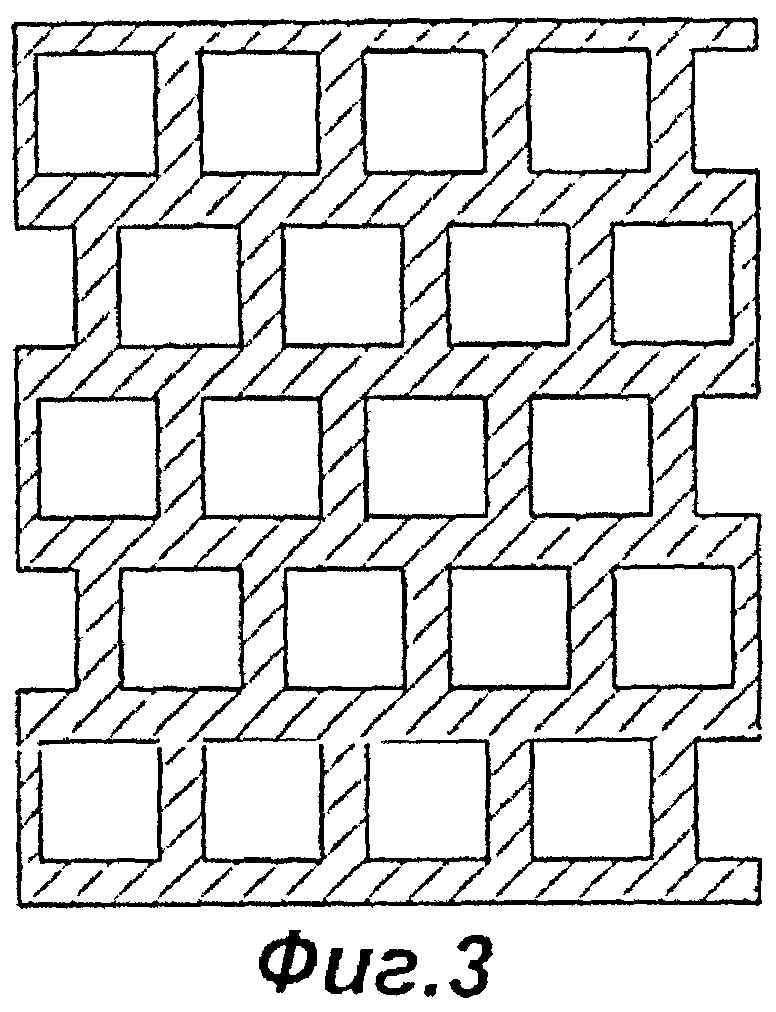

[Фиг.3] Вид сверху, на котором представлен пример перфорированного металла.

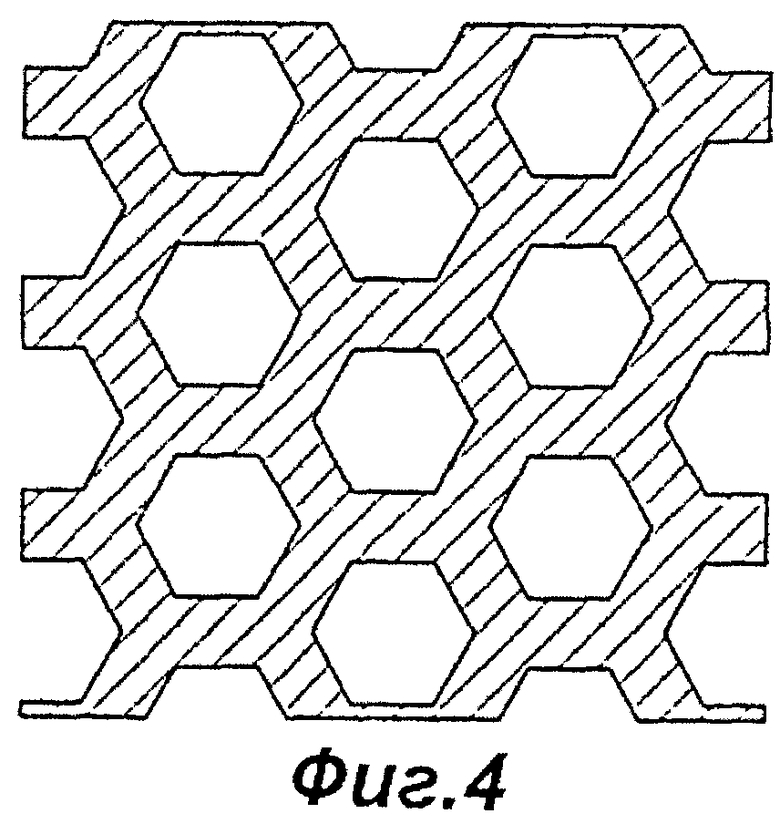

[Фиг.4] Вид сверху, на котором представлен пример перфорированного металла.

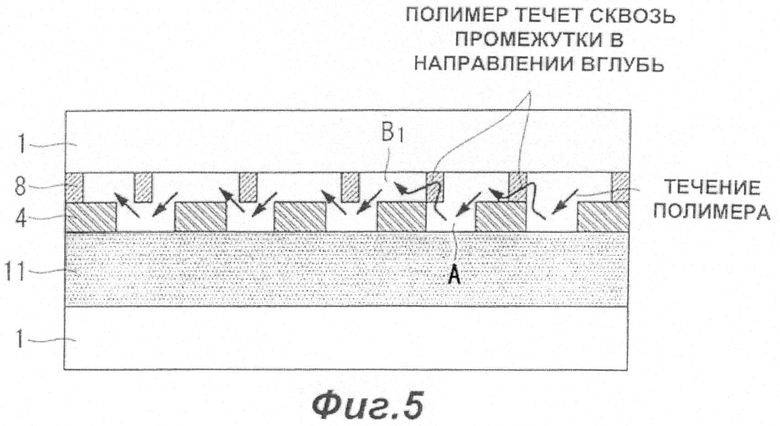

[Фиг.5] Поперечный разрез, на котором показано течение полимера.

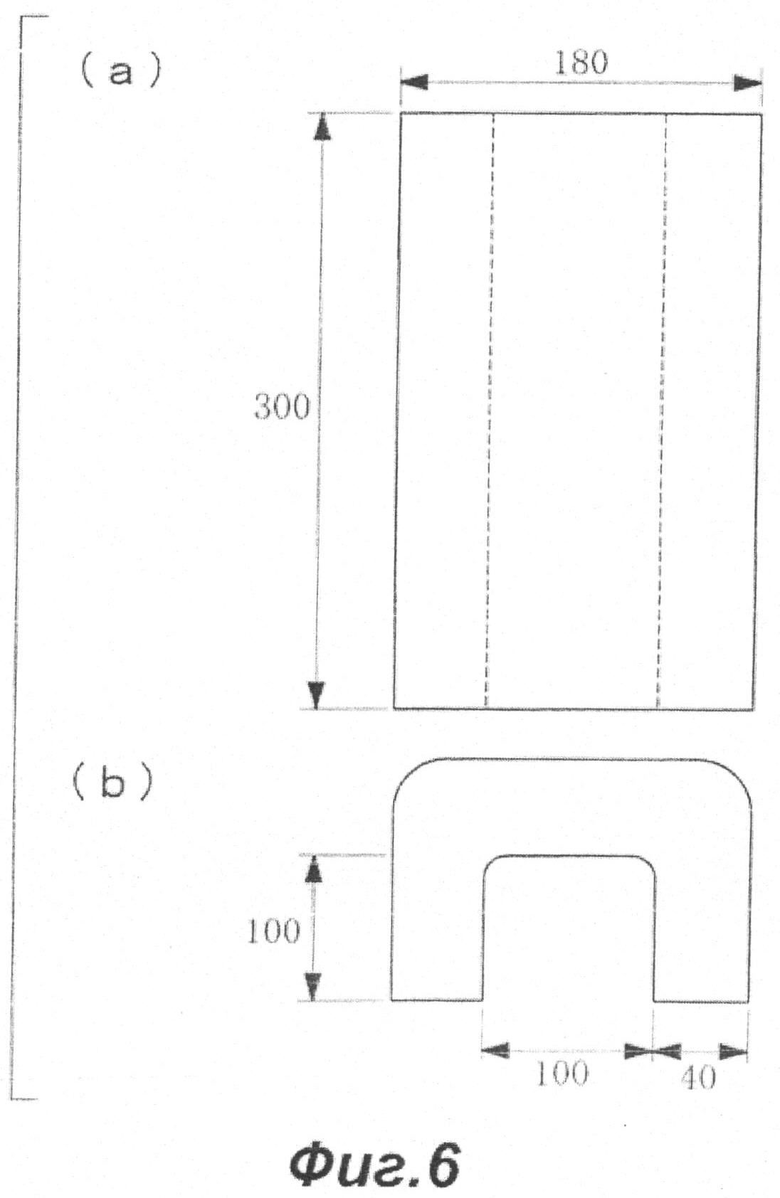

[Фиг.6] Чертеж, иллюстрирующий конструктивный элемент С-образной формы.

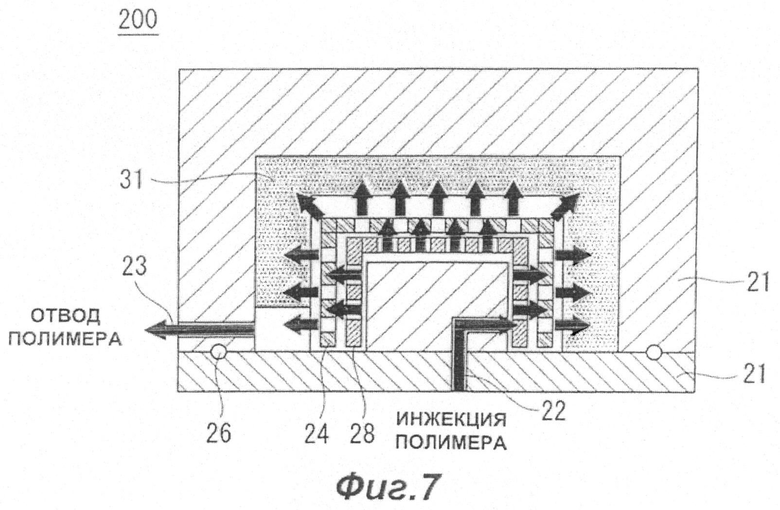

[Фиг.7] Поперечный разрез устройства RTM формования по второму варианту осуществления.

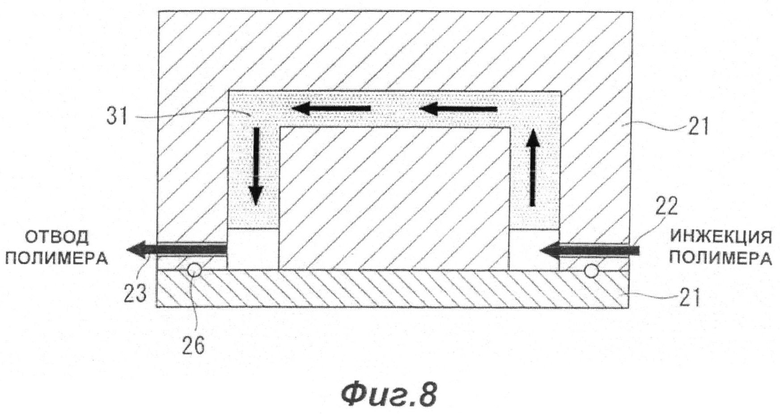

[Фиг.8] Поперечный разрез известного устройства RTM формования.

[Фиг.9] Поперечный разрез известного устройства RTM формования.

[Фиг.10] Поперечный разрез известного устройства RTM формования.

[Фиг.11] Поперечный разрез известного устройства RTM формования.

Осуществление изобретения

[0039] [Первый вариант осуществления]

В этом варианте осуществления описаны устройство RTM формования и способ RTM формования, предназначенные для формования конструктивного элемента в форме плоской пластины.

На фиг.1 в разрезе показано устройство 100 RTM формования в соответствии с настоящим вариантом осуществления. Устройство 100 RTM формования, в соответствии с настоящим вариантом осуществления, содержит формовочную матрицу 1, линию 2 инжекции полимера, линию 3 откачки, поверхностный формовочный слой 4 и участок 5 диффузии полимера.

[0040] Указанная формовочная матрица 1 состоит из верхней матрицы и нижней матрицы. Соединение верхней матрицы и нижней матрицы формирует внутреннюю полость. На стыке между верхней матрицей и нижней матрицей предусмотрен уплотнительный элемент 6 так, что при соединении верхней матрицы и нижней матрицы внутренняя полость герметично уплотнена.

[0041] Предусмотрены линия 2 инжекции и линия 3 откачки, которые имеют соединение с указанной внутренней полостью. На фиг.1 один конец линии 2 инжекции полимера расположен на верхнем участке одного торца внутренней полости, при этом один конец линии 3 откачки расположен на нижнем участке другого торца внутренней полости.

[0042] В поверхностном формовочном слое 4 выполнено множество отверстий 7, которые проходят сквозь указанный слой в направлении по толщине. Диаметр отверстий 7 достаточно мал, чтобы гарантировать, что форма отверстий в поверхностном формовочном слое 4 не переносится на поверхность формованного изделия, и предпочтительно составляет не менее 0,3 мм и не более 2 мм, более предпочтительно не менее 0,5 мм и не более 1 мм. Доля отверстий предпочтительно составляет, например, не более 51%. Форма отверстий 7 может быть выбрана в зависимости от конкретного случая, при этом отверстия могут быть круглой, овальной, квадратной, прямоугольной, гексагональной или другой аналогичной формы. Расположение отверстий 7 может быть также выбрано в зависимости от конкретного случая, при этом отверстия могут быть расположены в шахматном порядке или в виде решетки или другим подобным образом.

Указанный поверхностный формовочный слой выполнен из материала, обладающего достаточной жесткостью для того, чтобы толщина указанного слоя по существу не изменялась, даже когда к внутренней полости приложено давление при пропитке полимером. Для поверхностного формовочного слоя 4 предпочтительно использован перфорированный металл, сформированный из нержавеющей стали, алюминия, железа или меди или другого подобного металла. Толщина поверхностного формовочного слоя 4 обычно составляет от приблизительно 0,2 мм до 3 мм, предпочтительно от 0,3 мм до 2 мм и более предпочтительно от 0,5 мм до 1 мм.

[0043] В настоящем варианте осуществления участок 5 диффузии полимера сформирован из слоя 8 диффузии полимера, который на фиг.1 составлен двумя уложенными друг на друга слоями 8а и 8b диффузии полимера.

Нижний слой 8а диффузии полимера уложен на поверхностный формовочный слой 4. В нижнем слое 8а диффузии полимера выполнено множество отверстий 9, которые проходят сквозь указанный слой в направлении по толщине. Диаметр отверстий 9 выбран большим, чем диаметр отверстий 7, выполненных в поверхностном формовочном слое 4. Доля пустот, обусловленных отверстиями, в нижнем слое 8а диффузии полимера предпочтительно выше, чем доля пустот, обусловленных отверстиями, в поверхностном формовочном слое 4, причем большая доля пустот, обусловленных отверстиями, дает преимущество при пропитке полимером. При определении размеров отверстий 9 важным фактором является предотвращение попадания поверхностного формовочного слоя 4 внутрь отверстий 9 нижнего слоя 8а диффузии полимера в процессе формования. Например, хороший баланс в отношении жесткости поверхностного формовочного слоя 4 можно получить, используя малый диаметр или малую длину стороны в случае овальных или прямоугольных отверстий, и малый диаметр или малую длину диагонали в случае круговых или гексагональных отверстий. Таким образом, ввиду этих ограничений на размер отверстия, существует ограничение на долю пустот, обусловленных отверстиями, в нижнем слое 8а диффузии полимера.

[0044] Форма отверстий 9 может быть круглой, овальной, квадратной, прямоугольной, гексагональной или другой подобной формой и предпочтительно выбрана таким образом, что форма отверстий 9 отлична от формы отверстий, выполненных в поверхностном формовочном слое 4. Отверстия 9 могут быть расположены в шахматном порядке, или в виде решетки, или другим подобным образом, при этом указанное расположение может быть выбрано в зависимости от конкретного случая. Но для обеспечения разности фаз относительно отверстий 7, выполненных в поверхностном формовочном слое 4, отверстия 9 предпочтительно расположены отлично от отверстий поверхностного формовочного слоя 4.

[0045] Указанный нижний слой 8а диффузии полимера выполнен из материала, который по существу не подвергается изменениям по толщине даже при приложении давления внутри полости при пропитке полимером. Для нижнего слоя 8а диффузии полимера предпочтительно использован перфорированный металл, сформированный из нержавеющей стали, алюминия, железа, меди или другого подобного металла. Доля пустот, обусловленных отверстиями, в нижнем слое 8а диффузии полимера обычно составляет от приблизительно 10% до 60%, то есть такие материалы легкодоступны, но технические новшества, например выполнение отверстий прямоугольной формы, позволяют достичь еще более высокой доли пустот, обусловленных отверстиями. Толщина перфорированного металла предпочтительно составляет от приблизительно 1 мм до 4 мм.

[0046] Верхний слой 8b диффузии полимера уложен поверх нижнего слоя 8а диффузии полимера. На фиг.1 указанный верхний слой 8b диффузии полимера расположен таким образом, что одна поверхность (верхняя поверхность) соприкасается с верхней матрицей, что позволяет осуществлять инжекцию полимера из линии подачи полимера непосредственно в верхний слой 8b диффузии полимера. В верхнем слое 8b диффузии полимера выполнено множество отверстий 10, которые проходят сквозь указанный слой в направлении по толщине. Диаметр отверстий 10 выбран большим, чем диаметр отверстий 9, выполненных в нижнем слое 8а диффузии полимера. Доля отверстий в верхнем слое 8b диффузии полимера предпочтительно выше, чем доля отверстий в нижнем слое 8а. Форма отверстий 10 может быть круглой, овальной, квадратной, прямоугольной, гексагональной или другой аналогичной формой и предпочтительно выбрана так, что форма отверстий 10 отлична от формы отверстий, выполненных в нижнем слое 8а диффузии полимера. Отверстия 10 могут быть расположены в шахматном порядке, в виде решетки или другим подобным образом, при этом указанное расположение может быть выбрано в зависимости от конкретного случая. Но для обеспечения разности фаз относительно отверстий 9, выполненных в нижнем слое 8а диффузии полимера, отверстия 10 предпочтительно расположены отлично от отверстий нижнего слоя 8а диффузии полимера.

Указанный верхний слой 8b диффузии полимера выполнен из материала, который по существу не изменяется по толщине даже при приложении давления внутри полости при пропитке полимером. Для верхнего слоя 8b диффузии полимера предпочтительно используют перфорированный металл, сформированный из нержавеющей стали, алюминия, железа, меди или другого подобного металла. Толщина верхнего слоя 8b диффузии полимера предпочтительно составляет приблизительно от 1 мм до 4 мм.

[0047] На фиг.2-4 представлены примеры перфорированного металла, применяемого для поверхностного формовочного слоя 4 или слоя 8 диффузии полимера. Как показано на фиг.2-4, кромки перфорированного металла не были обрезаны.

[0048] В поверхностном формовочном слое 4 и в слое 8 диффузии полимера описанных выше конфигураций отверстия 7, 9 и 10, выполненные в каждом слое, перекрывают друг друга и соединены с отверстиями 7, 9 и 10, выполненными в других слоях, формируя путь течения полимера, по которому полимер может протекать как в направлении по толщине, так и в направлении в плоскости.

[0049] Ниже описан способ RTM формования в соответствии с настоящим вариантом осуществления.

Армирующее волокно, использованное в настоящем варианте осуществления, представляет собой: углеродное волокно, стекловолокно, арамидное волокно, металлическое волокно, борное волокно, алюмооксидное волокно или высокопрочное синтетическое карбидкремниевое волокно или другие подобные волокна. Особенно предпочтительно использование углеродного волокна. Не существует никаких конкретных ограничений на форму армированного волокном материала 11 основы, поэтому можно использовать однонаправленный листовой материал или тканое полотно или другой подобный материал. Обычно множество листов такого материала уложены друг на друга с целью формирования материала основы и, в случае необходимости, предварительно сформированного полуфабриката формованного изделия. В этом случае полуфабрикат формованного изделия может быть изготовлен путем придания формы армированному волокном материалу 11 основы, размещенному поверх жесткого пористого элемента, сформированного из поверхностного формовочного слоя 4 и слоя 8 диффузии полимера. Кроме того, полуфабрикат формованного изделия может быть изготовлен путем придания формы армированному волокном материалу 11 основы, зажатому между двух жестких пористых элементов. Затем полученный полуфабрикат формованного изделия можно применить в устройстве 100 RTM формования.

[0050] В настоящем варианте осуществления, в качестве полимера обычно используется мономер реакционно-инжекционного формования (RIM) или аналогичный материал, образующий термореактивный или термопластичный полимер. Примеры термореактивных полимеров включают эпоксидные полимеры, ненасыщенные полиэфирные полимеры, полимеры поливинилового эфира, фенольные полимеры, гуанаминовые полимеры, полиимидные полимеры, например полимеры бисмалеимида-триазина, фурановые полимеры, полиуретановые полимеры, (поли)диаллилфталатовые полимеры, меламиновые полимеры, карбамидные полимеры и аминополимеры.

Кроме того, могут быть использованы полимеры, полученные путем смешивания нескольких материалов типа термореактивных полимеров, термопластичных полимеров и каучуков.

[0051] В соответствии с настоящим вариантом осуществления, в способе RTM формования сперва армированный волокном материал 11 основы помещают внутрь полости нижней матрицы. Затем поверх армированного волокном материала 11 основы последовательно укладывают друг на друга поверхностный формовочный слой 4, нижний слой 8а диффузии полимера и верхний слой 8b диффузии полимера. В это время отверстия 7, 9 и 10 в каждом из прилегающих слоев соединяют друг с другом для образования пути течения полимера. После этого верхнюю матрицу прикрепляют к нижней матрице. Кроме того, между армированным волокном материалом 11 основы и поверхностным формовочным слоем 4 можно вставить антиадгезионную ткань (разделительную прослойку). После этого производят откачку посредством линии 3 откачки, при этом внутри полости создается пониженное давление. Затем через линию 2 инжекции полимера осуществляют инжекцию полимера под давлением внутрь полости, в верхний слой 8b диффузии полимера.

[0052] Инжектированный полимер течет по пути течения полимера и диффундирует как в направлении в плоскости, так и в направлении по толщине. На фиг.5 представлен поперечный разрез, в котором показано течение полимера. Для простоты указанный слой 8 диффузии полимера показан одинарным. Как показано на фиг.5, поток полимера прокладывает себе путь через отверстия, выполненные в верхнем и нижнем слоях (в слое 8 диффузии полимера и в поверхностном формовочном слое 4). Поскольку размеры отверстий в верхнем и нижнем слоях различны, отверстие в одном слое может быть соединено с двумя и более отверстиями, выполненными в другом слое. Даже в том случае, когда в пределах одного сечения отверстие А и отверстие В1, выполненные в вертикально прилегающих слоях, не соединены друг с другом, отверстие А соединено с отверстием В2 (не показано на фиг.5) в другом сечении, например в направлении вглубь, фиг.5. Следовательно, полимер все же может течь вдоль направления в плоскости через отверстие В2. Если слои, имеющие отверстия различной формы, прилегают друг к другу, то может быть сформирован более надежный путь течения полимера. Кроме того, если слои, которые перфорированы по-разному расположенными отверстиями, прилегают друг к другу, то может быть сформирован более надежный путь течения полимера.

[0053] Полимер, диффундировавший по пути течения полимера, поступает через отверстия 7, сформированные в поверхностном формовочном слое 4, по существу на всю поверхность армированного волокном материала 11 основы и проникает сквозь армированный волокном материал 11 основы в направлении по толщине. В это время излишки полимера отводят через линию 3 откачки. Как только весь армированный волокном материал 11 основы пропитан полимером, откачку останавливают. Впоследствии внутри полости поддерживают давление, равное или выше заданного (например, одна атмосфера (101325 Па)), и происходит отверждение полимера. В тех случаях, когда в качестве поверхностного формовочного слоя 4 и слоя 8 диффузии полимера использован перфорированный металл, после извлечения формованного изделия перфорированный металл может быть выброшен. Это упрощает очистку формовочной матрицы после ее разъема.

[0054] Настоящий вариант осуществления был использован для формования конструктивного элемента в виде плоской пластины с размерами 180 мм × 150 мм × толщину слоя 25 мм, при этом армированный волокном материал основы был пропитан полимером приблизительно за 10 минут. При формовании такого же конструктивного элемента в виде плоской пластины посредством известного способа, например способа с фиг.9, в котором пропитка полимером проводилась с одного конца армированного волокном материала основы, для пропитки полимером армированного волокном материала основы потребовалось приблизительно 35 минут. Исходя из указанных результатов, очевидно, что настоящий вариант осуществления позволяет пропитать полимером армированный волокном материал основы за короткий период времени.

[0055] [Второй вариант осуществления]

В этом варианте осуществления указанное формованное изделие имеет С-образную форму. На фиг.6 представлен один пример конструктивного элемента С-образной формы. На фиг.6(а) представлен вид сверху, а на фиг.6(b) - поперечный разрез. Размеры С-образного конструктивного элемента на фиг.6 составляют 300 мм × 180 мм × толщину слоя 40 мм, а размер вогнутого выреза составляет 100 мм × 100 мм.

[0056] На фиг.7 показан поперечный разрез устройства 200 RTM формования, применяемого для формования представленного на фиг.6 конструктивного элемента С-образной формы. Аналогично первому варианту осуществления, устройство 200 RTM формования содержит формовочную матрицу 21, линию 22 инжекции полимера, линию 23 откачки, поверхностный формовочный слой 24 и участок диффузии полимера.

[0057] Указанная формовочная матрица 21 состоит из верхней матрицы и нижней матрицы. Соединение верхней матрицы и нижней матрицы формирует внутреннюю полость. На стыке между верхней матрицей и нижней матрицей предусмотрен уплотнительный элемент 26 так, что при соединении верхней матрицы и нижней матрицы указанная внутренняя полость герметично уплотнена.

[0058] Предусмотрены линия 22 инжекции и линия 23 откачки, которые соединены с указанной внутренней полостью. На фиг.7 один конец линии 22 инжекции полимера расположен на одном торце внутренней полости С-образной формы, при этом один конец линии 23 откачки расположен на другом торце внутренней полости С-образной формы.

[0059] Поверхностный формовочный слой 24 аналогичен поверхностному формовочному слою первого варианта осуществления.

Участок диффузии полимера состоит из одинарного слоя 28 диффузии полимера и канала (не показан на фигуре), который сформирован в той поверхности формовочной матрицы, которая соприкасается со слоем 28 диффузии полимера. В некоторых случаях слой 28 диффузии полимера может быть исключен.

Слой 28 диффузии полимера аналогичен верхнему слою 8b диффузии полимера первого варианта осуществления. В этом варианте осуществления, поскольку получаемое формованное изделие имеет Сообразную форму, толщина слоя (перфорированного металла) 28 диффузии полимера составляет предпочтительно от 1 мм до 4 мм. Это позволяет слою соответствовать значению R.

[0060] Канал, выполненный в формовочной матрице, представляет собой линейный канал, соединенный с линией 22 инжекции полимера. Указанный линейный канал предпочтительно имеет V-образное (треугольное) сечение. Это облегчает очистку формовочной матрицы после ее разъема. Местоположение для формирования линейного канала может быть определено в зависимости от конкретного случая.

[0061] Ниже описан способ RTM формования в соответствии с настоящим вариантом осуществления. Армированный волокном материал 31 основы размещают внутри полости, затем, поверх материала основы, последовательно укладывают друг на друга поверхностный формовочный слой 24 и слой 28 диффузии полимера. В это время сформированный в формовочной матрице канал соединяют с отверстиями, сформированными в слое 28 диффузии полимера, а отверстия в поверхностном формовочном слое 24 соединяют с отверстиями в слое 28 диффузии полимера, формируя тем самым путь течения полимера. Кроме того, между армированным волокном материалом 31 основы и поверхностным формовочным слоем 24 можно вставить антиадгезионную ткань (разделительную прослойку). Для снижения давления внутри полости производят откачку через линию 23 откачки, и производят инжекцию полимера под давлением через линию 22 инжекции полимера.

[0062] Полимер, инжектированный под давлением в полость через линию 22 инжекции, входит в слой 28 диффузии полимера, а также проходит сквозь линейный канал и диффундирует в направлении в плоскости сквозь слой 28 диффузии полимера, который соприкасается с формовочной матрицей 21. В результате, полимер может быстро диффундировать в поверхностный формовочный слой 24, даже если предусмотрен только один слой 28 диффузии полимера.

[0063] Полимер проходит по пути течения полимера и диффундирует как в направлении в плоскости, так и в направлении по толщине. Полимер поступает через множество отверстий, выполненных в поверхностном формовочном слое 24, по существу на всю поверхность армированного волокном материала 31 основы и проникает сквозь армированный волокном материал 31 основы в направлении по толщине. В это время излишки полимера отводят через линию 23 откачки. Как только весь армированный волокном материал 31 основы пропитан полимером, откачку останавливают. Впоследствии внутреннюю полость держат под действием заданного давления, и происходит отверждение полимера с образованием формованного изделия.

[0064] В первом варианте осуществления и во втором варианте осуществления, благодаря наличию поверхностного формовочного слоя и участка диффузии полимера, полимер, инжектированный под давлением внутрь полости, диффундирует и может быть подведен по существу по всей поверхности армированного волокном материала основы. Кроме того, поскольку полимер течет сквозь армированный волокном материал основы в направлении по толщине, расстояние, которое полимер проходит в армированном волокном материале основы, меньше, чем расстояние в известном способе (фиг.8). В результате, даже при использовании полимера высокой вязкости, армированный волокном материал основы может быть пропитан полимером без образования складок волокна и других подобных дефектов. Кроме того, даже если толщина формованного изделия составляет приблизительно 40 мм, армированный волокном материал основы может быть пропитан полимером за короткий период времени, причем без образования непропитанных участков. В процессе формования поверхностный формовочный слой прижат к армированному волокном материалу основы, но за счет уменьшения размеров отверстий, сформированных в поверхностном формовочном слое, можно предотвратить перенесение формы отверстий поверхностного формовочного слоя на поверхность формованного изделия. Поверхностный формовочный слой и слой диффузии полимера имеют такую достаточную жесткость, что в процессе формования они не деформируются под давлением внутри полости. В результате, даже когда поверхностный формовочный слой и слой диффузии полимера вставлены между формовочной матрицей и армированным волокном материалом основы, можно получить формованное изделие с высокой точностью размеров (толщины).

[0065] В первом варианте осуществления и во втором варианте осуществления, поверхностный формовочный слой и участок диффузии полимера были предусмотрены на стороне инжекции полимера в армированный волокном материал основы, но при этом отсутствуют какие-либо конкретные ограничения на расположение поверхностного формовочного слоя и участка диффузии полимера. Поверхностный формовочный слой и участок диффузии полимера могут быть предусмотрены на стороне отвода полимера из армированного волокном материала основы или могут быть предусмотрены с обоих сторон: на стороне инжекции полимера и на стороне отвода полимера.

[0066] В соответствии с описанной выше конструкцией устройства RTM, одну и ту же формовочную матрицу можно использовать для формирования формованных изделий различной толщины путем изменения числа слоев диффузии полимера и толщины этих слоев. Другими словами, незначительное изменение в толщине не требует изготовления новой формовочной матрицы. Кроме того, может быть использован полуфабрикат формованного изделия, подготовленный путем придания формы жесткому пористому элементу и армированному волокном материалу основы. Такой тип полуфабриката формованного изделия может предотвратить повреждение и деформацию во время транспортировки.

[0067] Список условных обозначений

1, 21: формовочная матрица

2, 22: линия инжекции полимера

3, 23: линия откачки

4, 24: поверхностный формовочный слой

5: участок диффузии полимера

6, 26: уплотнительный элемент

7, 9, 10: отверстие

8, 8а, 8b: слой диффузии полимера

11, 31: армированный волокном материал основы

40: промежуточный элемент

41: пористая пластина

100, 200: устройство RTM формования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА МЕТОДОМ ТРАНСФЕРНОГО ФОРМОВАНИЯ | 2010 |

|

RU2524108C2 |

| СПОСОБ ФОРМИРОВАНИЯ ФОРМОВАННОЙ ЗАГОТОВКИ | 2013 |

|

RU2635623C2 |

| Способ изготовления сферообразных двухслойных изделий из полиуретана | 2015 |

|

RU2628392C2 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОЙ ДВУТАВРОВОЙ БАЛКИ НА БАЗЕ 3D-ПРЕФОРМЫ С ЦЕЛЬНОТКАНЫМИ ОТВЕРСТИЯМИ | 2024 |

|

RU2823890C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВКИ | 2008 |

|

RU2479424C2 |

| ФОРМОВОЧНО-ЛИТЬЕВОЕ УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ПРЕФОРМ И АРМИРОВАННЫХ ВОЛОКНОМ ПЛАСТМАСС С ПОМОЩЬЮ ФОРМОВОЧНО-ЛИТЬЕВОГО УСТРОЙСТВА | 2007 |

|

RU2443555C2 |

| Композитный материал и изделие бытового назначения из этого материала | 2022 |

|

RU2798578C1 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ ДЛЯ АВТОМОБИЛЬНЫХ ПАНЕЛЕЙ | 2010 |

|

RU2542266C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ДЕТАЛИ ПУТЕМ ИНЖЕКЦИИ СМОЛЫ | 2011 |

|

RU2566793C2 |

| СПОСОБ КОМПЕНСАЦИИ ДОПУСКОВ МЕЖДУ ДВУМЯ ВОЛОКНИСТО-КОМПОЗИТНЫМИ ДЕТАЛЯМИ | 2009 |

|

RU2466059C2 |

Группа изобретений относится к устройству и способу RTM формования, к полуфабрикату формованного изделия. Устройство содержит: формовочную матрицу, внутри которой сформирована полость, линию инжекции полимера и линию откачки, которые соединены с указанной полостью. Устройство выполнено с возможностью помещения армированного волокном материала основы внутрь полости, снижения давления внутри полости и инжекции полимерной композиции внутрь полости для пропитки армированного волокном материала основы и формирования формованного изделия. Поверхностный формовочный слой, расположенный между армированным волокном материалом основы и формовочной матрицей, имеет множество сквозных отверстий, сформированных в нем, и обладает такой достаточной жесткостью, что толщина по существу не изменяется под давлением внутри полости, когда внутренняя полость находится под пониженным давлением. Участок диффузии полимера расположен на противоположной армированному волокном материалу основы стороне поверхностного формовочного слоя, состоит из по меньшей мере одного слоя диффузии полимера, который имеет множество сквозных отверстий, сформированных в нем. Сквозные отверстия, сформированные в каждом слое, соединены со сквозными отверстиями, сформированными в прилежащем слое, для формирования пути течения полимера. Изобретение обеспечивает повышение качества пропитки изделия и снижение образования складок волокна. 3 н. и 18 з.п. ф-лы, 11 ил.

1. Устройство RTM формования, содержащее:

формовочную матрицу, внутри которой сформирована полость, и

линию инжекции полимера и линию откачки, которые соединены с указанной полостью,

причем указанное устройство выполнено с возможностью помещения армированного волокном материала основы внутрь полости, снижения давления внутри полости и инжекции полимерной композиции внутрь полости для пропитки армированного волокном материала основы и формирования формованного изделия, при этом

поверхностный формовочный слой, расположенный между армированным волокном материалом основы и формовочной матрицей, имеющий множество сквозных отверстий, сформированных в нем, и обладающий такой достаточной жесткостью, что толщина по существу не изменяется под давлением внутри полости, когда внутренняя полость находится под пониженным давлением,

и участок диффузии полимера, расположенный на противоположной армированному волокном материалу основы стороне поверхностного формовочного слоя, и содержащий путь течения полимера, который сформирован так, что соединен с множеством сквозных отверстий в поверхностном формовочном слое,

предусмотрены по меньшей мере на одной поверхности армированного волокном материала основы,

при этом участок диффузии полимера состоит из по меньшей мере одного слоя диффузии полимера, который имеет множество сквозных отверстий, сформированных в нем, причем сквозные отверстия имеют больший диаметр, чем сквозные отверстия, сформированные в прилежащем слое на стороне армированного волокном материала основы, и который обладает такой достаточной жесткостью, что толщина по существу не изменяется под давлением, и который расположен между поверхностным формовочным слоем и формовочной матрицей, и

указанные сквозные отверстия, сформированные в каждом слое, соединены со сквозными отверстиями, сформированными в прилежащем слое, для формирования пути течения полимера.

2. Устройство RTM формования по п.1, причем диаметр сквозных отверстий в поверхностном формовочном слое не превышает заданного значения, что гарантирует, что форма сквозных отверстий не переносится на формованное изделие под давлением, которое имеет место, когда внутренняя полость находится под пониженным давлением.

3. Устройство RTM формования по п.1, причем

участок диффузии полимера предусмотрен по меньшей мере на одной поверхности армированного волокном материала основы, на стороне, с которой производится инжекция полимера, или на стороне, с которой производится отвод полимера, и

если участок диффузии полимера предусмотрен на той стороне армированного волокном материала основы, с которой производится инжекция полимера, то путь течения полимера соединен с линией инжекции,

если же участок диффузии полимера предусмотрен на той стороне армированного волокном материала основы, с которой производится отвод полимера, то путь течения полимера соединен с линией откачки.

4. Устройство RTM формования по п.1, причем указанный слой диффузии полимера представляет собой пористую пластину, выполненную из перфорированного металла.

5. Устройство RTM формования по п.1, причем указанный поверхностный формовочный слой представляет собой пористую пластину, сформированную из перфорированного металла.

6. Устройство RTM формования по п.1, причем указанные сквозные отверстия, сформированные в поверхностном формовочном слое, имеют диаметр не менее 0,3 мм и не более 2 мм.

7. Устройство RTM формования по п.1, причем указанные сквозные отверстия, сформированные в поверхностном формовочном слое и в слое диффузии полимера, выполнены с формой, отличной от формы сквозных отверстий, сформированных в прилежащем слое.

8. Устройство RTM формования по п.1, причем указанные сквозные отверстия, сформированные в поверхностном формовочном слое и в слое диффузии полимера, сформированы с фазовым сдвигом относительно сквозных отверстий, сформированных в прилежащем слое.

9. Устройство RTM формования по п.1, причем

участок диффузии полимера содержит канал, сформированный в поверхности формовочной матрицы на стороне армированного волокном материала основы, и

указанный канал соединен с линией инжекции полимера и сквозными отверстиями в прилежащем слое, формируя тем самым путь течения полимера.

10. Устройство RTM формования по п.1, причем

участок диффузии полимера содержит канал, сформированный в поверхности формовочной матрицы на стороне армированного волокном материала основы, и

указанный канал соединен с линией откачки полимера и сквозными отверстиями в прилежащем слое, формируя тем самым путь течения полимера.

11. Способ RTM формования, в котором предусмотрены помещение армированного волокном материала основы внутрь полости, сформированной внутри формовочной матрицы, снижение давления внутри полости и инжекция полимерной композиции внутрь полости для пропитки армированного волокном материала основы и формирования формованного изделия, причем указанный способ содержит:

этап размещения на армированном волокном материале основы, помещенном внутрь полости, поверхностного формовочного слоя, имеющего множество сквозных отверстий, сформированных в нем, и обладающего такой достаточной жесткостью, что толщина по существу не изменяется под давлением внутри полости, когда внутренняя полость находится под пониженным давлением, и

этап обеспечения на противоположной армированному волокном материалу основы стороне поверхностного формовочного слоя участка диффузии полимера, содержащего путь течения полимера так, что путь течения полимера соединен со сквозными отверстиями поверхностного формовочного слоя,

при этом на этапе обеспечения участка диффузии полимера,

по меньшей мере один слой диффузии полимера, имеющий множество сквозных отверстий, сформированных в нем, при этом указанные сквозные отверстия имеют больший диаметр, чем сквозные отверстия, сформированные в прилежащем слое на стороне армированного волокном материала основы, и обладающий такой достаточной жесткостью, что толщина по существу не изменяется под давлением, обеспечивают в качестве участка дисперсии полимера между поверхностным формовочным слоем и формовочной матрицей так, что сквозные отверстия, сформированные в каждом слое, соединяют со сквозными отверстиями, сформированными в прилегающем слое, для формирования пути течения полимера.

12. Способ RTM формования по п. 11, причем диаметр сквозных отверстий в поверхностном формовочном слое не превышает заданного значения, что гарантирует, что форма сквозных отверстий не переносится на формованное изделие под давлением, которое имеет место, когда внутренняя полость находится под пониженным давлением.

13. Способ RTM формования по п.11, причем указанный слой диффузии полимера представляет собой пористую пластину, выполненную из перфорированного металла.

14. Способ RTM формования по п.11, причем указанный поверхностный формовочный слой представляет собой пористую пластину, выполненную из перфорированного металла.

15. Способ RTM формования по п.11, причем указанные сквозные отверстия, сформированные в поверхностном формовочном слое, имеют диаметр не менее 0,3 мм и не более 2 мм.

16. Способ RTM формования по п.11, причем на этапе обеспечения участка диффузии полимера, слои, в которых сформированы сквозные отверстия взаимно различной формы, прилегают друг к другу.

17. Способ RTM формования по п.11, причем на этапе обеспечения участка диффузии полимера, слои, в которых сквозные отверстия сформированы с различными фазами, прилегают друг к другу.

18. Способ RTM формования по п.11, причем на этапе обеспечения участка диффузии полимера, в поверхности формовочной матрицы на стороне армированного волокном материала основы формируют канал, соединенный с линией инжекции полимера и сквозными отверстиями прилегающего слоя.

19. Способ RTM формования по п.11, причем на этапе обеспечения участка диффузии полимера, в поверхности формовочной матрицы на стороне армированного волокном материала основы, формируют канал, соединенный с линией откачки и сквозными отверстиями прилегающего слоя.

20. Полуфабрикат формованного изделия, используемый в устройстве RTM формования, содержащем формовочную матрицу, внутри которой сформирована полость, линию инжекции полимера и линию откачки, которые соединены с указанной полостью, причем устройство выполнено с возможностью помещения армированного волокном материала основы внутрь полости, снижения давления внутри полости и инжекции полимерной композиции внутрь полости для пропитки армированного волокном материала основы и формирования формованного изделия, причем указанный полуфабрикат формованного изделия содержит на одной поверхности или на обеих поверхностях армированного волокном материала основы:

поверхностный формовочный слой, имеющий множество сквозных отверстий, сформированных в нем, и обладающий такой достаточной жесткостью, что толщина по существу не изменяется под давлением внутри полости, когда внутренняя полость находится под пониженным давлением, и

участок диффузии полимера, расположенный на противоположной армированному волокном материалу основы стороне поверхностного формовочного слоя и содержащий путь течения полимера, сформированный так, что соединен с множеством сквозных отверстий в поверхностном формовочном слое,

при этом участок диффузии полимера состоит из по меньшей мере одного слоя диффузии полимера, который имеет множество сквозных отверстий, сформированных в нем, причем сквозные отверстия имеют больший диаметр, чем сквозные отверстия, сформированные в прилежащем слое на стороне армированного волокном материала основы, и который обладает такой достаточной жесткостью, что толщина по существу не изменяется под давлением, и который расположен между поверхностным формовочным слоем и формовочной матрицей, и

указанные сквозные отверстия, сформированные в каждом слое, соединены со сквозными отверстиями, сформированными в прилежащем слое, для формирования пути течения полимера.

21. Полуфабрикат формованного изделия по п.20, в котором диаметр сквозных отверстий в поверхностном формовочном слое не превышает заданного значения, что гарантирует, что форма сквозных отверстий не переносится на формованное изделие под давлением, которое имеет место внутри полости, когда внутренняя полость находится под пониженным давлением.

| JP2004181627 A, 02.07.2004 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

| JP 2008036997 A, 21.02.2008 | |||

| JP 2008290441 A, 04.12.2008 | |||

| Устройство для повторного подыскания концов коконных нитей | 1951 |

|

SU97086A1 |

Авторы

Даты

2015-05-27—Публикация

2012-02-17—Подача