Изобретение относится к обработке металлов давлением, а именно к механизмам для установки валков, и может быть использовано для смены валков рабочих клетей станинного типа.

Известно устройство для смены узла опорных валков стана кварто 1700 (Целиков А.И., Смирнов В.В. Прокатные станы. Государственное научно-техническое издательство литературы по черной и цветной металлургии. М., 1958, с.134), представляющее собой салазковый механизм, включающий: подвижную в вертикальном направлении балку, служащую опорой для узла валков, гидравлические домкратные цилиндры для подъема узла валков, подвижные брусья, перемещающиеся по неподвижным салазкам и служащие для извлечения из клети валков, подлежащих замене, и последующего заведения новых валков. Брусья перемещаются посредством шестерен, сцепляющихся с неподвижными рейками через цилиндрическую и спаренную червячные передачи.

К недостаткам известного устройства относятся:

- сложность обслуживания вследствие значительных размеров;

- большие занимаемые площади;

- большая масса оборудования.

Известно устройство для смены узла валков клетей станинного типа дуо, кварто (патент РФ 2465082, приоритет 17.05.2011), принятое в качестве прототипа, представляющее механизм, включающий: плиту с реечным приводом, механизм подъема узла валков, рейку реечного привода, расположенную с приводной стороны клети, зубчатую шестерню реечного привода, также расположенную с приводной стороны клети, подъемные опорные ролики механизма подъема узла валков, смонтированные на эксцентрических валах, эксцентрические валы, расположенные на сторонах привода и смены узла валков, опорный ролик, размещенный над плитой со стороны привода клети с образованием между рабочей поверхностью опорного ролика и верхней плоскостью плиты в нижнем ее положении зазора, равного величине подъема узла валков, червячные передачи, осуществляющие привод эксцентрических валов механизма подъема узла валков и вал, связывающий червячные передачи. При смене узла валков рабочей клети подушки узла валков через плиту с реечным приводом подъемными опорными роликами механизма подъема узла валков, смонтированными на эксцентрических валах, расположенных на сторонах привода и смены узла валков, приподнимаются до выбирания зазора между верхней плоскостью плиты и рабочей поверхностью опорного ролика, равного величине подъема узла валков. При этом образуется зубчатое зацепление между рейкой привода, установленной на плите, и зубчатой шестерней реечного привода, расположенной с приводной стороны клети, и производится перемещение узла валков в положение перевалки. Привод эксцентрических валов механизма подъема узла валков может осуществляться червячными передачами, расположенными на одном валу.

К недостаткам известного устройства относятся:

- относительная сложность механизма, например наличие эксцентриковых валов, червячных передач;

- червячные передачи составляют пары с повышенным трением и требуют более частого обслуживания (смазки);

- медленная работа червячных передач;

- для сборки опорных роликов на эксцентриковых валах требуется высокая точность изготовления деталей;

- так как механизм подъема узла валков осуществляется червячными передачами, расположенными на одном валу, то при монтаже всего устройства необходима точная установка эксцентриковых валов с роликами, находящимися в одном положении, в противном случае при подъеме роликов возможен перекос плиты с реечным приводом;

- плохая ремонтопригодность - для того, чтобы добраться до опор ролика эксцентрикового вала, требуется полный демонтаж всего устройства.

Отмеченные недостатки приводят к тому, что затрачивается значительное время на перевалку валков, что сокращает годовой фонд рабочего времени, а значит и производительность прокатного стана.

Техническим результатом использования предложенного устройства является сокращение времени перевалки за счет упрощения конструкции, повышения ее надежности и удобства эксплуатации.

Технический результат достигается тем, что в устройстве для смены узла валков рабочих клетей, включающем опорную плиту, установленную с возможностью перемещения вдоль оси валков, размещенный с приводной стороны рабочей клети опорный ролик, установленный с возможностью взаимодействия с опорной плитой, механизм подъема опорной плиты с приводом и подъемными опорными роликами, один из которых размещен с приводной стороны рабочей клети, а другой размещен с неприводной стороны рабочей клети, опорная плита выполнена с рукоятью выкатывания опорной плиты с узлом валков и упором для взаимодействия с опорным роликом, механизм подъема опорной плиты выполнен в виде двух шарнирно закрепленных одинаковых Г-образных рычагов, при этом опорные ролики смонтированы в двух направленных в сторону опорной плиты плечах упомянутых рычагов, а два других плеча сочленены посредством регулируемой по длине тяги.

В качестве конструктивного исполнения, улучшающего удобство эксплуатации, привод механизма подъема опорной плиты включает упор, смонтированный на станине рабочей клети, и винт со сферической поверхностью головки, установленный с возможностью взаимодействия сферической поверхности с упором и размещенный в отверстии с резьбой, выполненном в плече одного из Г-образных рычагов, сопряженных с тягой.

Предлагаемое устройство приведено на графических материалах, где:

- на фиг.1 изображена схема устройства для смены валков клетей станинного типа, расположение частей устройства перед перевалкой;

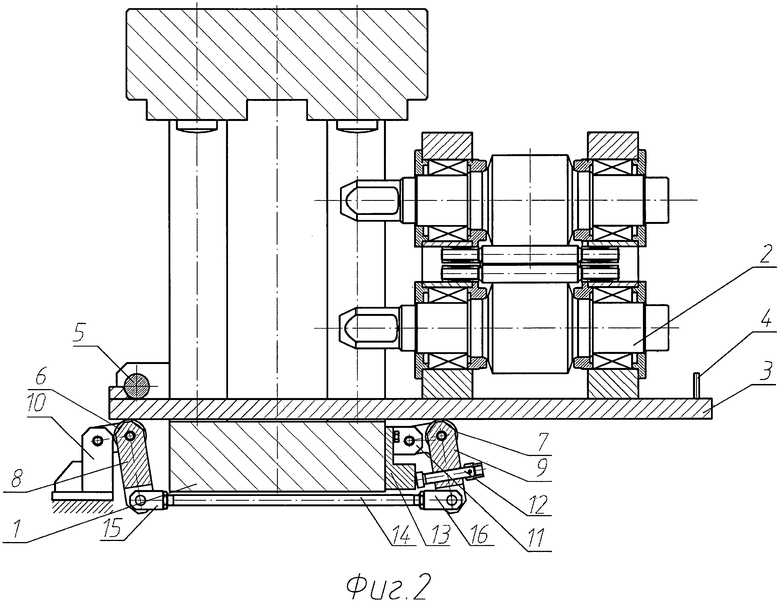

- на фиг.2 изображена схема устройства для смены валков клетей станинного типа, расположение частей устройства в позиции перевалки.

Устройство для смены узла валков рабочих клетей включает станину 1, узел валков 2, опорную плиту 3 с рукоятью 4 выкатывания опорной плиты 3 с узлом валков 2 и упором для взаимодействия с опорным роликом 5, опорный ролик 5, размещенный над плитой со стороны привода клети и взаимодействующий с упором опорной плиты, и механизм подъема узла валков. Механизм подъема узла валков состоит из следующих элементов: подъемных опорных роликов 6 и 7, смонтированных в вершинах одинаковых одноплечих Г-образных рычагов 8 и 9, шарнирно закрепленных в опорах 10 и 11, расположенных соответственно с приводной и неприводной сторон клети. Устройство снабжено винтом 12 со сферической поверхностью головки, ввернутым в резьбовое отверстие плеча рычага 9 и опирающимся сферической поверхностью на упор 13, и тягой 14, шарнирно соединяющей между собой через серьги 15 и 16 концы рычагов 8 и 9. Расстояние между концами рычагов 8 и 9 может регулироваться путем ввинчивания резьбовых концов тяги 14 в резьбовые отверстия серег 15, 16, и тем самым производится настройка механизма, при которой оси роликов 6, 7 и оси шарниров стационарных опор 10, 11 образуют параллелограмм.

Устройство работает следующим образом. Перед началом перевалки узел валков 2 расположен на опорной плите 3, которая лежит на опорной поверхности станины 1. При ввинчивании винта 12 в резьбовое отверстие рычага 9 винт 12 опирается на упор 13 и вращает Г-образный рычаг 9 относительно опоры 11, а через тягу 14 аналогично вращается Г-образный рычаг 8 относительно опоры 10, при этом подъемные опорные ролики 6 и 7, смонтированные в вершинах рычагов 8 и 9, приподнимаются и в соответствии с законом движения параллелограммного механизма поднимают опорную плиту 3 с узлом валков 2 до выбирания зазора между верхней плоскостью плиты и рабочей поверхностью опорного ролика 5, равного величине подъема узла валков. После этого за рукоять 4 опорная плита 3 с узлом валков 2 выкатывается по роликам 6 и 7 из станины 1 в позицию перевалки. Устройство состоит из небольшого количества элементов, не содержит сложных деталей, легко монтируется и настраивается, обладает хорошей ремонтопригодностью, например смена опор ролика не требует полного демонтажа устройства и соответственно повторной настройки после ремонта. Так как отсутствуют пары с повышенным трением (например, червяк - червячное колесо) и соответственно с повышенным износом, то требуется меньшая частота обслуживания (смазка) устройства.

Таким образом, устройство для смены узла валков рабочих клетей позволяет

- упростить конструкцию за счет уменьшения количества деталей;

- повысить надежность работы конструкции за счет менее сложных деталей и узлов, в том числе пар с повышенным трением и соответственно с повышенным износом;

- повысить удобство эксплуатации за счет уменьшения частоты обслуживания узлов трения;

- уменьшить время простоя при ремонте, что в конечном итоге позволяет сократить время, затрачиваемое на перевалку валков, и повысить производительность прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕНЫ УЗЛА ВАЛКОВ РАБОЧИХ КЛЕТЕЙ | 2011 |

|

RU2465082C1 |

| Устройство для смены рабочих валков прокатной клети | 1980 |

|

SU884758A1 |

| Устройство для смены валков прокатной клети | 1981 |

|

SU995939A1 |

| Устройство для перевалки прокатных валков | 1981 |

|

SU1002062A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Устройство для смены валков прокатной клети | 1984 |

|

SU1232308A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Рабочая клеть стана поперечно-винтовой прокатки | 1976 |

|

SU617090A1 |

| МНОГОРУЧЬЕВАЯ ВЕРТИКАЛЬНАЯ КЛЕТЬ ПРОДОЛЬНОЙ ПРОКАТКИ | 1999 |

|

RU2163174C2 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ КОРЖОВА Н.Н. | 1992 |

|

RU2061565C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для смены валков рабочих клетей станинного типа. Устройство включает опорную плиту 1, размещенный с приводной стороны рабочей клети опорный ролик 5, механизм подъема опорной плиты с приводом и подъемными опорными роликами 6 и 7 по обе стороны рабочей клети. Сокращение времени перевалки за счет упрощения конструкции, повышения ее надежности и удобства эксплуатации обеспечивается за счет того, что опорная плита 1 выполнена с рукоятью 4 выкатывания опорной плиты с узлом валков 2 и упором для взаимодействия с опорным роликом 5, а механизм подъема опорной плиты выполнен в виде двух шарнирно закрепленных одинаковых Г-образных рычагов 8 и 9, при этом опорные ролики 6 и 7 смонтированы в двух направленных в сторону опорной плиты плечах упомянутых рычагов, а два других плеча сочленены посредством регулируемой по длине тяги 14. Привод механизма подъема опорной плиты 1 включает упор 13, смонтированный на станине рабочей клети, и винт 12 со сферической поверхностью головки, установленный в плече Г-образного рычага 9 с возможностью взаимодействия сферической поверхности с упором 13. 1 з.п. ф-лы, 2 ил.

1. Устройство для смены узла валков рабочих клетей, содержащее опорную плиту, установленную с возможностью перемещения вдоль оси валков, размещенный с приводной стороны рабочей клети опорный ролик, установленный с возможностью взаимодействия с опорной плитой, механизм подъема опорной плиты с приводом и подъемными опорными роликами, один из которых размещен с приводной стороны рабочей клети, а другой - с неприводной стороны рабочей клети, отличающееся тем, что опорная плита выполнена с рукоятью выкатывания опорной плиты с узлом валков и упором для взаимодействия с опорным роликом, механизм подъема опорной плиты выполнен в виде двух шарнирно закрепленных одинаковых Г-образных рычагов, при этом подъемные опорные ролики смонтированы в двух направленных в сторону опорной плиты плечах упомянутых рычагов, а два других плеча сочленены посредством регулируемой по длине тяги.

2. Устройство по п.1, отличающееся тем, что привод механизма подъема опорной плиты включает упор, смонтированный на станине рабочей клети, и винт со сферической поверхностью головки, установленный с возможностью взаимодействия сферической поверхности головки с упором и размещенный в отверстии с резьбой, выполненном в плече одного из Г-образных рычагов, сопряженных с тягой.

| УСТРОЙСТВО ДЛЯ СМЕНЫ УЗЛА ВАЛКОВ РАБОЧИХ КЛЕТЕЙ | 2011 |

|

RU2465082C1 |

| Устройство для перевалки прокатных валков | 1981 |

|

SU1002062A1 |

| Устройство для смены рабочих валков клети кварто | 1975 |

|

SU741974A1 |

| FR 1556450 A, 07.02.1969 | |||

Авторы

Даты

2015-05-27—Публикация

2013-10-03—Подача