35 26 36 2829 30 X pulif

ти корпуса выполнена меньше диаметра оси. Установка на цапфах кулис опорных роликов 35 и сопряжение их с боковыми планками 36 и 37 направляющих 25 реек 21 позволяет исключить изгибные нагрузки на рейках от горизонтальных составляющих толкающего (тянущего) усилия двуплечего рычага при его повороте, а следовательно, устраняются значительные нормальные усилия в боковых стыках реек и направляющих. В результате этого снижается износ направляющих и реек, увеличивается долговечность привода и его КПД и повышается надежность в работе стана. Выполнение корпуса 40 составным и установка средней

его части с возможностью вертикального перемещения последней относительно неподвижных крайних частей корпуса от средств перемещения, выполненных в виде эксцентрикового зажима, обеспечивает возможность осуществления напряжения стыков ось-корпус. В результате этого при осуществлении задачи полосы, реверса реек и выхода полосы из очага деформации исключаются динамические удары в деталях зубчато-реечного привода стана, отрицательно сказывающиеся на их стойкости и долговечности, а следовательно, повышается надежность в работе стана. 3 з.п. ф-лы, 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| БЛОК РАБОЧИХ КЛЕТЕЙ ПРОКАТНОГО СТАНА | 1991 |

|

RU2068311C1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1585030A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Прокатный стан | 1989 |

|

SU1667961A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

Изобретение относится к черной и цветной металлургии, а именно к станам для вальцовки, прокатки, шаговой деформации, и может быть использовано для производства малотоннажных партий высокоточных 1 25 21 12 W рациональных заготовок деталей постоянного периодического по длине полосы сечения в условиях машиностроительных предприятий, Цель изобретения-снижение трудозатрат на настройку и перевалку стана при одновременном упрощении его конструкции, а также повышение его надежности. При повороте клети исключаются операции по демонтажу (сборка) направляющих реек и опоры со станиной, кроме того7операция фиксации оси 39 поворота клети в корпусе 40 выполняется автоматически. При повороте клети лыски оси занимают горизонтальное положение, в результате чего достигается надежная фиксация от вертикальных и горизонтальных перемещений оси поворота клети в корпусе, так как ширина паза V-образной расточки в средней час- 3 //rib 10 525 21 со с

Изобретение относится к черной и цветной металлургии, конкретнее к станам для вальцовки, прокатки, шаговой деформации, и может быть использовано для производства малотоннажных партий высокоточных рациональных заготовок деталей постоянного и периодического по длине полосы сечения в условиях машиностроительных предприятий.

Целью изобретения является снижение трудозатрат на настройку и перевалку стана при одновременном упрощении его конструкции, а также повышение его надежности.

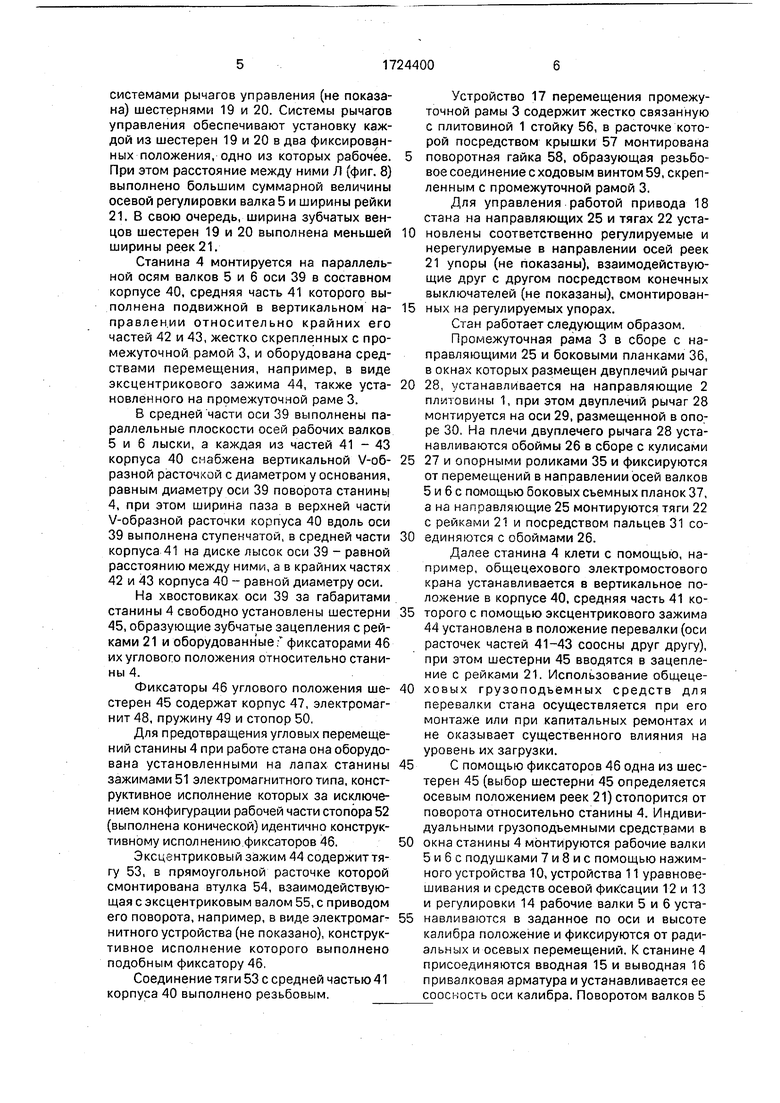

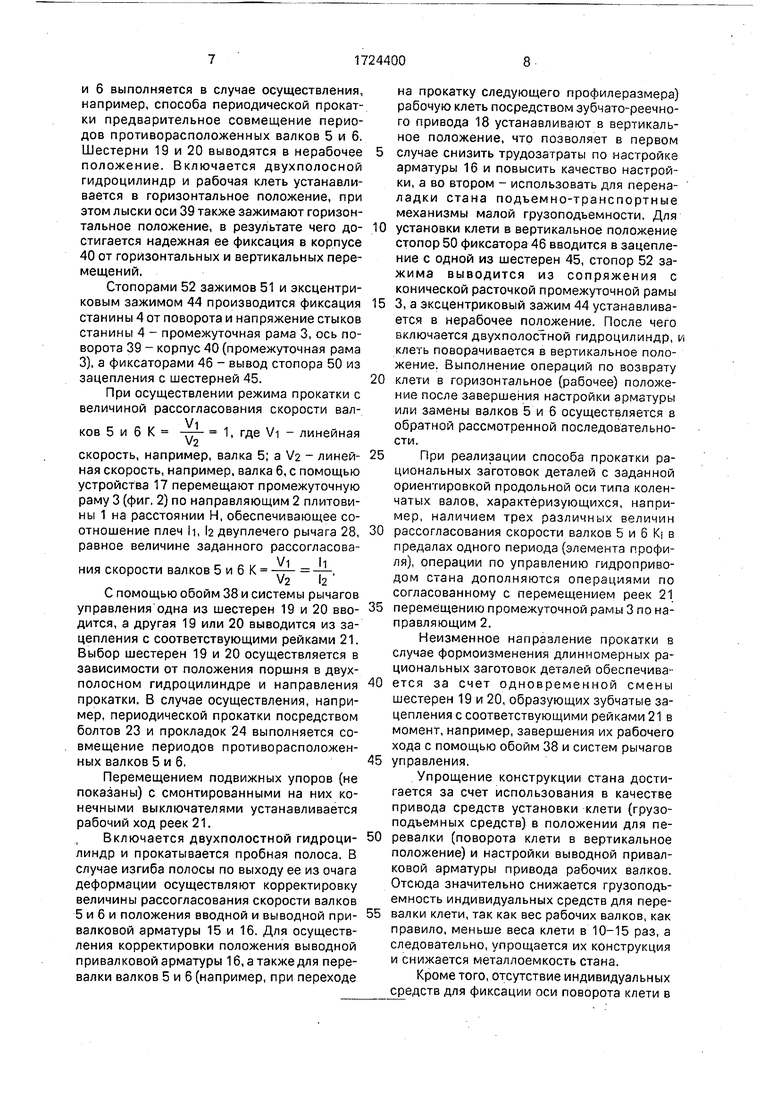

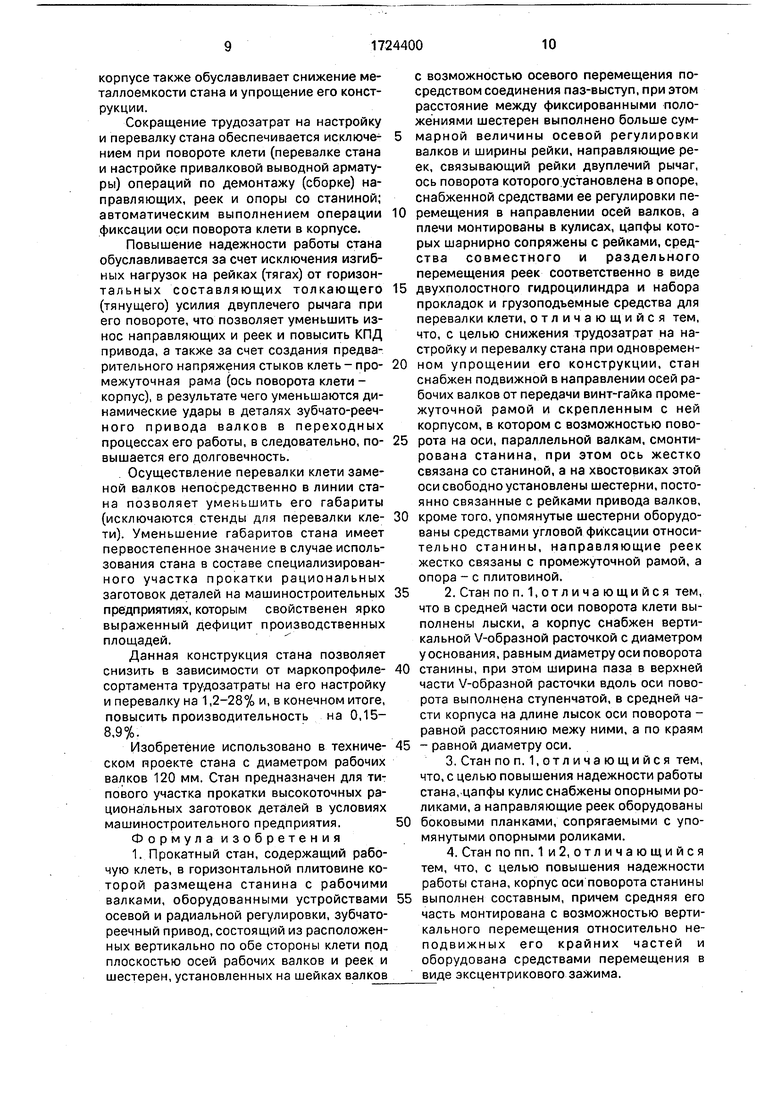

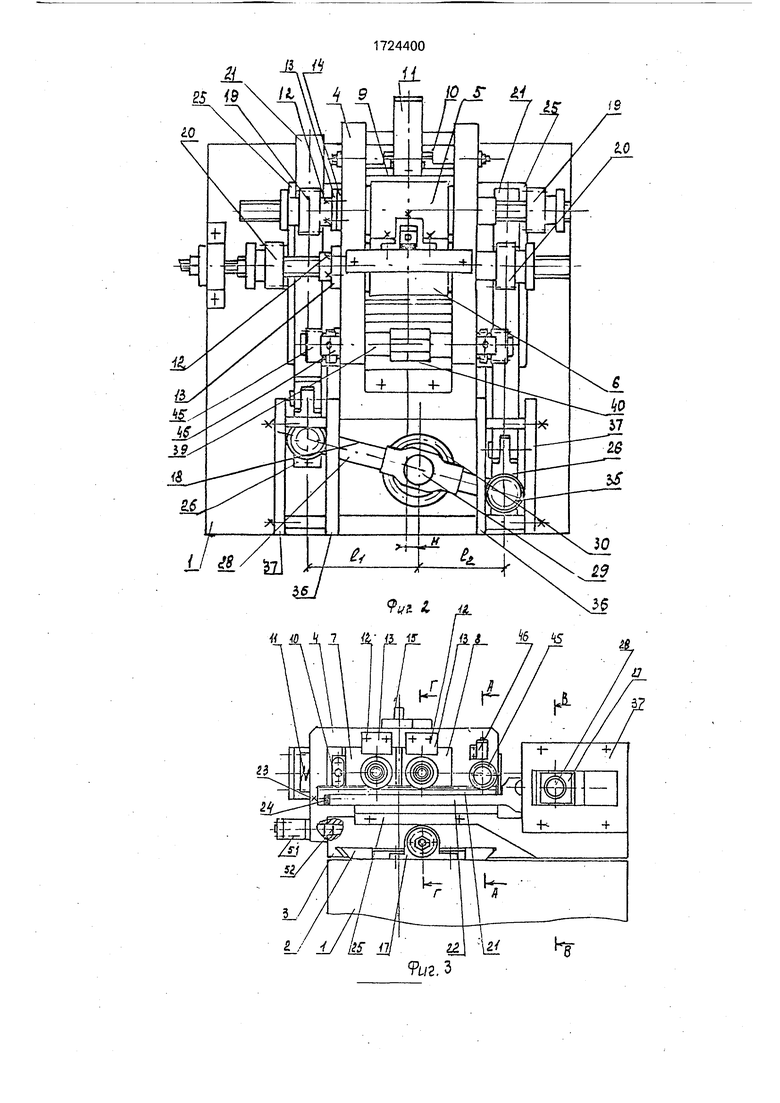

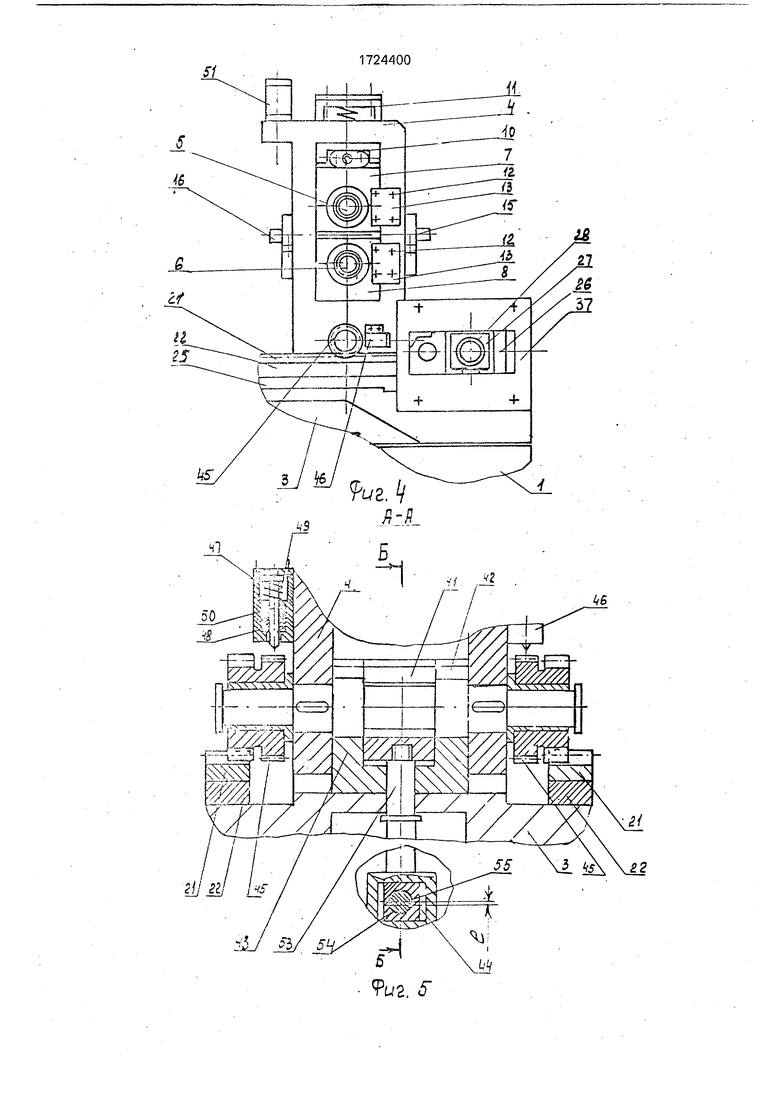

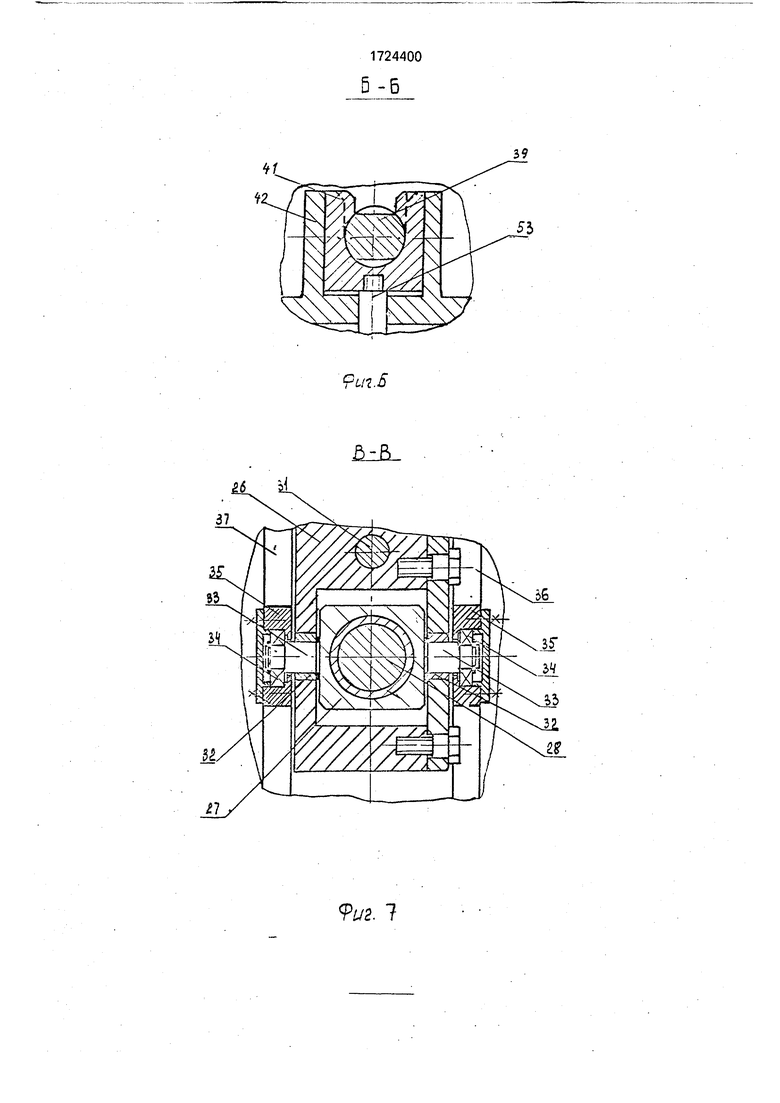

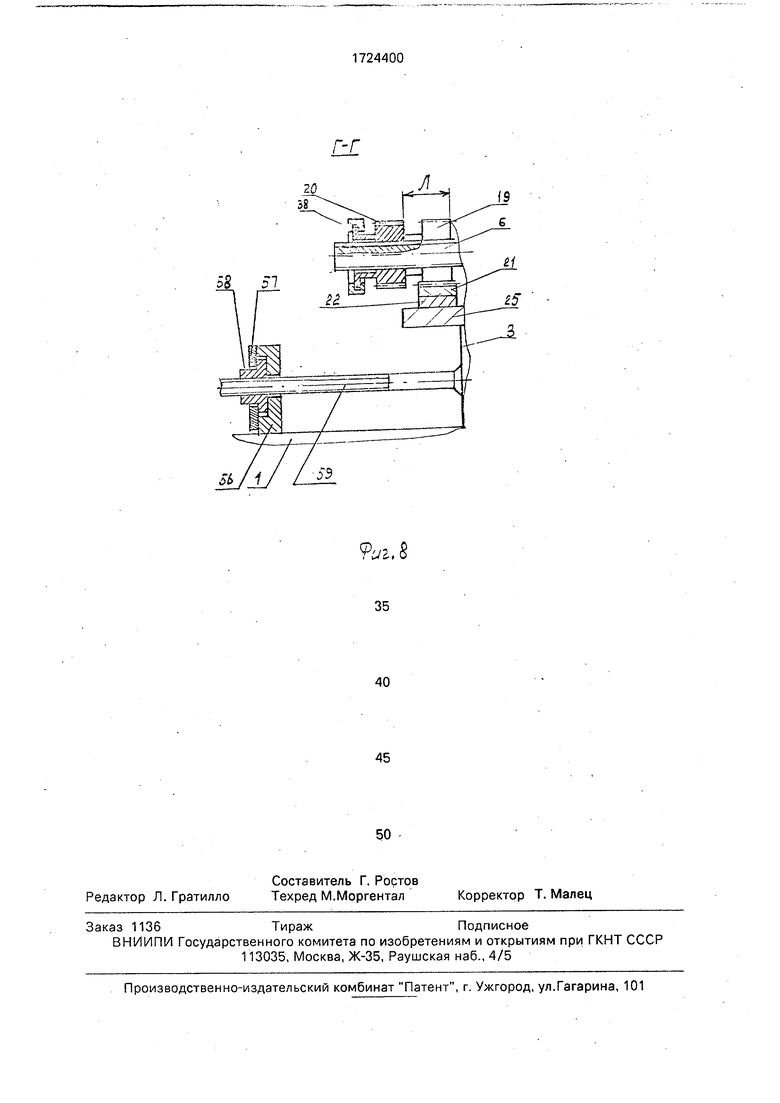

На фиг. 1 приведен прокатный стан, вид сверху; на фиг. 2 -то же, положение промежуточной рамы при реализации режима прокатки с величиной рассогласования скорости валков, не равной 1; на фиг. 3 - прокатный стан в направлении осей валков; на фиг. 4 - то же, положение клети при перевалке валков и настройке выводной привал- ковой арматуры; на фиг. 5 - разрез А-А на фиг, 3; на фиг. 6 - разрез Б-Б на фиг. 5; на фиг, 7 - разрез В-В на фиг. 3; на фиг. 8 - разрез Г-Г на фиг. 3.

Прокатный стан содержит плитовину 1, размещенную на направляющих 2 плитови- ны 1 промежуточную раму 3, горизонтальную установленную на промежуточной раме 3 станину 4 с рабочими валками 5 и б, подушки 7 и 8 каждого из которых жестко связаны между собой посредством листов 9, нажимное устройство 10 клинового типа рабочего валка 5 и устройство 11 его уравновешивания, средства осевой фиксации каждого валка 5 и 6 и регулировки валка 5, выполненные соответственно в виде болтов 12, жестко скрепленных с подушками 7 и 8 планок 13 и прокладок 14, вводную 15 и

выводную 16 привалковую арматуру, устройство 17 перемещения промежуточной рамы 3 в направлении осей валков 5 и 6 и зубчато-реечный привод 18 валков 5 и 6.

Зубчато-реечный привод 18 содержит

смонтированные на хвостовиках валков 5 и 6 посредством подвижных и направлении осей последних, например, шлицевых соединений шестерни 19 и 20, образующие зубчатые зацепления с шестернями 19 и 20 и расположенные под плоскостью осей валков 5 и 6 с двух сторон станины 4 рейки 21, Рейки 21 связаны с тягами 22 с возможностью взаимных в направлении осей реек 21

перемещений посредством болтов 23 и прокладок 24. Тяги 22, монтированные в направляющих 25, жестко скрепленных с промежуточной рамой 3, кинематически связаны между собой с помощью разъемных обойм 26 и установленных в обоймах 26 кулис 27, в расточках которых монтированы плечи двуплечего рычага 28, Ось 29 поворота двуплечего рычага 28, установленная в опоре 30, скрепленной с плитовиной 1, оборудована рычагом (не показан), шарнирно связанным со штоком двухполосного гидроцилиндра (не показан), который шарнирно смонтирован на плитовине 1.

Разъемная обойма 26 соединена с тягой

22 с помощью пальца 31, а с кулисой 27 - посредством втулок 32 и цапф 33 кулисы 27, На хвостовиках цапф 33 на подшипниках 34 монтированы опорные ролики 35, которые сопряжены с боковыми планками 36 и 37,

связанными с направляющими 25. Каждая из боковых планок 37 выполнена съемной,

Торцы шестерен 19 и 20 снабжены цилиндрическими буртами, взаимодействующими с обоймами 38, связанными с

системами рычагов управления (не показана) шестернями 19 и 20. Системы рычагов управления обеспечивают установку каждой из шестерен 19 и 20 в два фиксированных положения, одно из которых рабочее. При этом расстояние между ними Л (фиг. 8) выполнено большим суммарной величины осевой регулировки валка 5 и ширины рейки 21. В свою очередь, ширина зубчатых венцов шестерен 19 и 20 выполнена меньшей ширины реек 21.

Станина 4 монтируется на параллельной осям валков 5 и 6 оси 39 в составном корпусе 40, средняя часть 41 которого выполнена подвижной в вертикальном направлении относительно крайних его частей 42 и 43, жестко скрепленных с промежуточной рамой 3, и оборудована средствами перемещения, например, в виде эксцентрикового зажима 44, также установленного на промежуточной раме 3.

В средней части оси 39 выполнены параллельные плоскости осей рабочих валков 5 и 6 лыски, а каждая из частей 41 - 43 корпуса 40 снабжена вертикальной V-об- разной расточкой с диаметром у основания, равным диаметру оси 39 поворота станину 4, при этом ширина паза в верхней части V-образной расточки корпуса 40 вдоль оси 39 выполнена ступенчатой, в средней части корпуса 41 на диске лысок оси 39 - равной расстоянию между ними, а в крайних частях 42 и 43 корпуса 40 - равной диаметру оси.

На хвостовиках оси 39 за габаритами станины 4 свободно установлены шестерни 45, образующие зубчатые зацепления с рейками 21 и оборудованные.- фиксаторами 46 их углового положения относительно станины 4.

Фиксаторы 46 углового положения шестерен 45 содержат корпус 47, электромагнит 48, пружину 49 и стопор 50,

Для предотвращения угловых перемещений станины 4 при работе стана она оборудована установленными на лапах станины зажимами 51 электромагнитного типа, конструктивное исполнение которых за исключением конфигурации рабочей части стопора 52 (выполнена конической) идентично конструктивному исполнению.фиксаторов 46,

Эксцентриковый зажим 44 содержит тягу 53, в прямоугольной расточке которой смонтирована втулка 54, взаимодействующая с эксцентриковым валом 55, с приводом его поворота, например, в виде электромагнитного устройства (не показано), конструктивное исполнение которого выполнено подобным фиксатору 46.

Соединение тяги 53 с средней частью 41 корпуса 40 выполнено резьбовым.

Устройство 17 перемещения промежуточной рамы 3 содержит жестко связанную с плитовиной 1 стойку 56, в расточке которой посредством крышки 57 монтирована

поворотная гайка 58, образующая резьбовое соединение с ходовым винтом 59, скреп- ленным с промежуточной рамой 3.

Для управления работой привода 18 стана на направляющих 25 и тягах 22 уста0 новлены соответственно регулируемые и нерегулируемые в направлении осей реек 21 упоры (не показаны), взаимодействующие друг с другом посредством конечных выключателей (не показаны), смонтирован5 ных на регулируемых упорах.

Стан работает следующим образом. Промежуточная рама 3 в сборе с направляющими 25 и боковыми планками 36, в окнах которых размещен двуплечий рычаг

0 28, устанавливается на направляющие 2 пл товины 1, при этом двуплечий рычаг 28 монтируется на оси 29, размещенной в опо,- ре 30. На плечи двуплечего рычага 28 устанавливаются обоймы 26 в сборе с кулисами

5 27 и опорными роликами 35 и фиксируются от перемещений в направлении осей валков 5 и 6 с помощью боковых съемных планок 37, а на направляющие 25 монтируются тяги 22 с рейками 21 и посредством пальцев 31 со0 единяются с обоймами 26.

Далее станина 4 клети с помощью, например, общецехового электромостового крана устанавливается в вертикальное положение в корпусе 40, средняя часть 41 ко5 торого с помощью эксцентрикового зажима 44 установлена в положение перевалки (оси расточек частей 41-43 соосны друг другу), при этом шестерни 45 вводятся в зацепление с рейками 21. Использование общеце0 ховых грузоподъемных средств для перевалки стана осуществляется при его монтаже или при капитальных ремонтах и не оказывает существенного влияния на уровень их загрузки.

5 С помощью фиксаторов 46 одна из шестерен 45 (выбор шестерни 45 определяется осевым положением реек 21) стопорится от поворота относительно станины 4. Индивидуальными грузоподъемными средствами в

0 окна станины 4 монтируются рабочие валки 5 и 6 с подушками 7 и 8 и с помощью нажимного устройства 10, устройства 11 уравновешивания и средств осевой фиксации 12 и 13 и регулировки 14 рабочие валки 5 и 6 уста5 навливаются в заданное по оси и высоте калибра положение и фиксируются от радиальных и осевых перемещений. К станине 4 присоединяются вводная 15 и выводная 16 привалковая арматура и устанавливается ее соосность оси калибра. Поворотом валков 5

и 6 выполняется в случае осуществления, например, способа периодической прокатки предварительное совмещение периодов противорасположенных валков 5 и 6. Шестерни 19 и 20 выводятся в нерабочее положение. Включается двухполосной гидроцилиндр и рабочая клеть устанавливается в горизонтальное положение, при этом лыски оси 39 также зажимают горизонтальное положение, в результате чего достигается надежная ее фиксация в корпусе 40 от горизонтальных и вертикальных перемещений.

Стопорами 52 зажимов 51 и эксцентриковым зажимом 44 производится фиксация станины 4 от поворота и напряжение стыков станины 4 - промежуточная рама 3, ось поворота 39 - корпус 40 (промежуточная рама 3), а фиксаторами 46 - вывод стопора 50 из зацепления с шестерней 45.

При осуществлении режима прокатки с величиной рассогласования скорости вал- Vi

ков 5 и б К

V2

1, где Vi - линейная

скорость, например, валка 5; a V2 - линейная скорость, например, валка 6, с помощью устройства 17 перемещают промежуточную раму 3 (фиг, 2) по направляющим 2 плитови- ны 1 на расстоянии Н, обеспечивающее соотношение плеч И, 2 двуплечего рычага 28, равное величине заданного рассогласования скорости валков 5 и 6 К -гт- - -г-,

Va h

С помощью обойм 38 и системы рычагов управления одна из шестерен 19 и 20 вводится, а другая 19 или 20 выводится из зацепления с соответствующими рейками 21. Выбор шестерен 19 и 20 осуществляется в зависимости от положения поршня в двухполосном гидроцилиндре и направления прокатки. В случае осуществления, например, периодической прокатки посредством болтов 23 и прокладок 24 выполняется совмещение периодов противорасположенных валков 5 и 6.

Перемещением подвижных упоров (не показаны) с смонтированными на них конечными выключателями устанавливается рабочий ход реек 21.

Включается двухполостной гидроцилиндр и прокатывается пробная полоса. В случае изгиба полосы по выходу ее из очага деформации осуществляют корректировку величины рассогласования скорости валков 5 и 6 и положения вводной и выводной при- валковой арматуры 15 и 16. Для осуществления корректировки положения выводной привалковой арматуры 16, а также для перевалки валков 5 и 6 (например, при переходе

на прокатку следующего профилеразмера) рабочую клеть посредством зубчато-реечного привода 18 устанавливают в вертикальное положение, что позволяет в первом

случае снизить трудозатраты по настройке арматуры 16 и повысить качество настройки, а во втором - использовать для переналадки стана подъемно-транспортные механизмы малой грузоподъемности. Для

0 установки клети в вертикальное положение стопор 50 фиксатора 46 вводится в зацепление с одной из шестерен 45, стопор 52 зажима выводится из сопряжения с конической расточкой промежуточной рамы

5 3, а эксцентриковый зажим 44 устанавливается в нерабочее положение. После чего включается двухполостной гидроцилиндр, и клеть поворачивается в вертикальное положение. Выполнение операций по возврату

0 клети в горизонтальное (рабочее) положение после завершения настройки арматуры или замены валков 5 и 6 осуществляется в обратной рассмотренной последовательности.

5 При реализации способа прокатки рациональных заготовок деталей с заданной ориентировкой продольной оси типа коленчатых валов, характеризующихся, например, наличием трех различных величин

0 рассогласования скорости валков 5 и 6 К| в предалах одного периода (элемента профиля), операции по управлению гидроприводом стана дополняются операциями по согласованному с перемещением реек 21

5 перемещению промежуточной рамы 3 по направляющим 2.

Неизменное направление прокатки в случае формоизменения длинномерных рациональных заготовок деталей обеспечива0 ется за счет одновременной смены шестерен 19 и 20, образующих зубчатые зацепления с соответствующими рейками 21 в момент, например, завершения их рабочего хода с помощью обойм 38 и систем рычагов

5 управления.

Упрощение конструкции стана достигается за счет использования в качестве привода средств установки клети (грузоподъемных средств) в положении для пе0 ревалки (поворота клети в вертикальное положение) и настройки выводной привалковой арматуры привода рабочих валков. Отсюда значительно снижается грузоподъемность индивидуальных средств для пере5 валки клети, так как вес рабочих валков, как правило, меньше веса клети в 10-15 раз, а следовательно, упрощается их конструкция и снижается металлоемкость стана.

Кроме того, отсутствие индивидуальных средств для фиксации оси поворота клети в

корпусе также обуславливает снижение металлоемкости стана и упрощение его конструкции.

Сокращение трудозатрат на настройку и перевалку стана обеспечивается исключением при повороте клети (перевалке стана и настройке привалковой выводной арматуры) операций по демонтажу (сборке) направляющих, реек и опоры со станиной; автоматическим выполнением операции фиксации оси поворота клети в корпусе.

Повышение надежности работы стана обуславливается за счет исключения изгиб- ных нагрузок на рейках (тягах) от горизонтальных составляющих толкающего (тянущего) усилия двуплечего рычага при его повороте, что позволяет уменьшить износ направляющих и реек и повысить КПД привода, а также за счет создания предварительного напряжения стыков клеть - промежуточная рама (ось поворота клети - корпус), в результате чего уменьшаются динамические удары в деталях зубчато-реечного привода валков в переходных процессах его работы, в следовательно, повышается его долговечность.

. Осуществление перевалки клети заменой валков непосредственно в линии стана позволяет уменьшить его габариты (исключаются стенды для перевалки клети). Уменьшение габаритов стана имеет первостепенное значение в случае использования стана в составе специализированного участка прокатки рациональных заготовок деталей на машиностроительных предприятиях, которым свойственен ярко выраженный дефицит производственных площадей.

Данная конструкция стана позволяет снизить в зависимости от маркопрофиле- сортамента трудозатраты на его настройку и перевалку на 1,2-28% и, в конечном итоге, повысить производительность на 0,15- 8,9%.

Изобретение использовано в техническом проекте стана с диаметром рабочих валков 120 мм. Стан предназначен для типового участка прокатки высокоточных рациональных заготовок деталей в условиях машиностроительного предприятия.

Формула изобретения

с возможностью осевого перемещения посредством соединения паз-выступ, при этом расстояние между фиксированными положениями шестерен выполнено больше суммарной величины осевой регулировки валков и ширины рейки, направляющие реек, связывающий рейки двуплечий рычаг, ось поворота которого установлена в опоре, снабженной средствами ее регулировки пе0 ремещения в направлении осей валков, а плечи монтированы в кулисах, цапфы которых шарнирно сопряжены с рейками, средства совместного и раздельного перемещения реек соответственно в виде

5 двухполостного гидроцилиндра и набора прокладок и грузоподъемные средства для перевалки клети, отличающийся тем, что, с целью снижения трудозатрат на настройку и перевалку стана при одновремен0 ном упрощении его конструкции, стан снабжен подвижной в направлении осей рабочих валков от передачи винт-гайка промежуточной рамой и скрепленным с ней корпусом, в котором с возможностью пово5 рота на оси, параллельной валкам, смонтирована станина, при этом ось жестко связана со станиной, а на хвостовиках этой оси свободно установлены шестерни, постоянно связанные с рейками привода валков,

0 кроме того, упомянутые шестерни оборудованы средствами угловой фиксации относительно станины, направляющие реек жестко связаны с промежуточной рамой, а опора - с плитовиной.

5 2. Стан поп. 1,отличающийся тем, что в средней части оси поворота клети выполнены лыски, а корпус снабжен вертикальной V-образной расточкой с диаметром уоснования, равным диаметру оси поворота

0 станины, при этом ширина паза в верхней части V-образной расточки вдоль оси поворота выполнена ступенчатой, в средней части корпуса на длине лысок оси поворота - равной расстоянию межу ними, а по краям

5 - равной диаметру оси.

0 боковыми планками, сопрягаемыми с упомянутыми опорными роликами.

5 выполнен составным, причем средняя его часть монтирована с возможностью вертикального перемещения относительно неподвижных его крайних частей и оборудована средствами перемещения в виде эксцентрикового зажима.

-g

9 ina.

g-g тъш

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1989 |

|

SU1667961A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-07—Публикация

1989-04-18—Подача