Изобретение относится к способу получения цементного клинкера и может быть использовано в различных низкотемпературных технологиях, где необходим восстановительный процесс.

Известен способ получения клинкера белого портландцемента, включающий подготовку сырьевого материала, подогрев его, декарбонизацию с последующим спеканием в слабовосстановительной среде, содержащей 1-2% СО и На и отбеливание.

Недостатком известного способа является высокой удельный расход тепла из-за потерь тепла с клинкером и от химического недожега топлива при коэффициенте избытка воздуха 0,97-1, а также степень белизны получаемого клинкера.

Наиболее близким техническим решением является способ обжига в сильно восстановительной среде с полным восстановлением оксидов Мп и Fe до металла с последующей магнитной сепарацией при помоле.

Однако создание сильно восстановительной атмосферы в обжиговых печах (т.е. работа печей с низким коэффициентом избытка воздуха) приводит к увеличению потерь тепла с недожегом, высоким потерям тепла в холодильнике, где необходимо создание восстановительной среды или резкое водяное охлаждение для стабилизации фаз. Использование сильновосстановительной среды в известном способе, достигаемое существенным снижением коэффициента избытка воздуха, приводит к снижению температуры в зоне обжига материала. Все это приводит к высокому расходу тепла на обжиг при относительно невысокой степени белизны конечного продукта.

Цель изобретения - снижение расхода тепла на обжиг и повышение степени белизны.

Поставленная цель достигается тем, что согласно способу термообработки портландцементного клинкера, включающему обжиг сырьевой смеси в окислительной и восстановительной среде, обжиг проводят в

Ё

VI 00

ел го

VI

окислительной среде до температуры материала 900-1000°С, а обжиг в восстанови гельной среде проводят низкотемпературной плазмой с коэффициентом избытка воздуха, равным 0,2-0,8.

Предлагаемое техническое решение отличается от известного тем, что обжиг проводят в окислительной среде до температуры материала 900-1000°С, а затем в восстановительной среде низкотемпе а- турной плазмы с коэффициентом избытка воздуха 0,2-0,8.

Начальный обжиг сырья проводят в окислительной среде до температуры материала 900-1000°С из-за того, что при сниже- нии температуры обжига ниже 900°С произойдет увеличение расхода тепла на обжиг, так как в восстановительную среду низкотемпературной плазмы попадает холодный недекарбонизированный материал.

Увеличение температуры обжига материала в окислительной среде выше 1000°С существенно снижает время дальнейшей обработки материала в восстановительной среде и ухудшает белизну конечного продукта.

Обжиг в восстановительной среде низкотемпературной плазмы позволяет за счет высоких температур обеспечить высокую интенсивность процесса спекания и синтеза клинкерных материалов и резко ускорить реакции восстановления оксидов Fe и Mr. Последнее обеспечивается высокотемпературным восстановлением, а также высокой восстановительной способностью среды, содержащей 20-50% СО и На при коэффициенте избытка воздуха 0,2-0,8.

Снижение коэффициента избытка воздуха ниже 0,2 приводит к сильному сажевы- делению, что увеличивает расход топлива на обжиг и может привести к остановке реактора. С увеличением коэффициента избытка воздуха происходит постепенное снижение степени белизны конечного продукта, поэтому увеличение коэффициента избытка воздуха выше 0,8 нецелесообразно, так как степень белизны цемента по предлагаемому способу может быть равна или даже хуже, чем по известному,

Следовательно, оптимальным является интервал изменения коэффициента избытка воздуха 0,2-0,8.

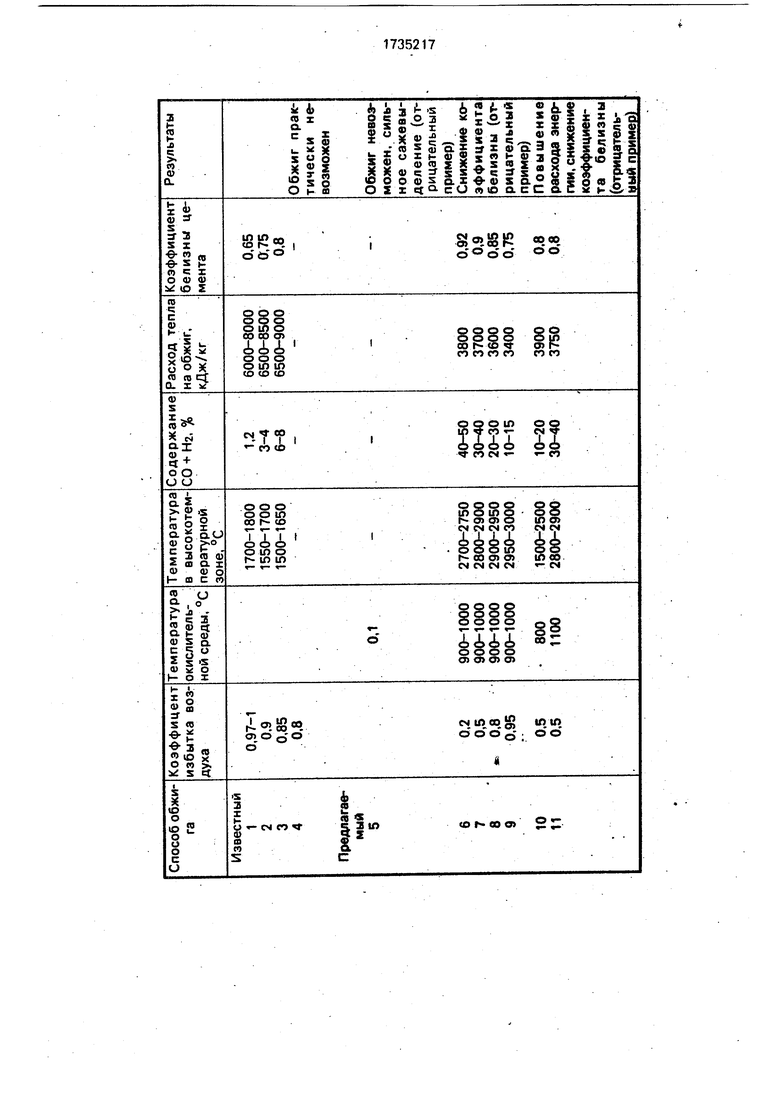

Сравнительные технологические параметры обжига известных и предлагаемого способов представлены в таблице, Из таблицы видно, что в предлагаемом интервале воздуха 0,2-0,8 расход тепла на обжиг в

1,5-2 раза ниже, коэффициент белизны получаемого цемента выше.

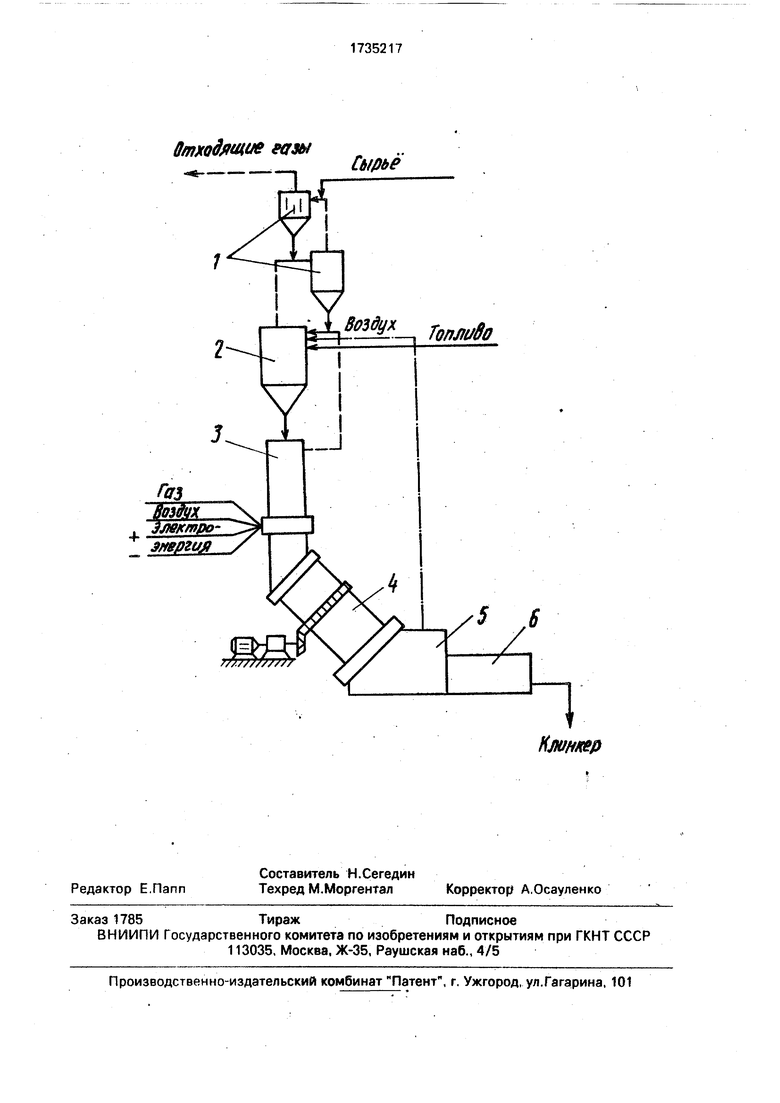

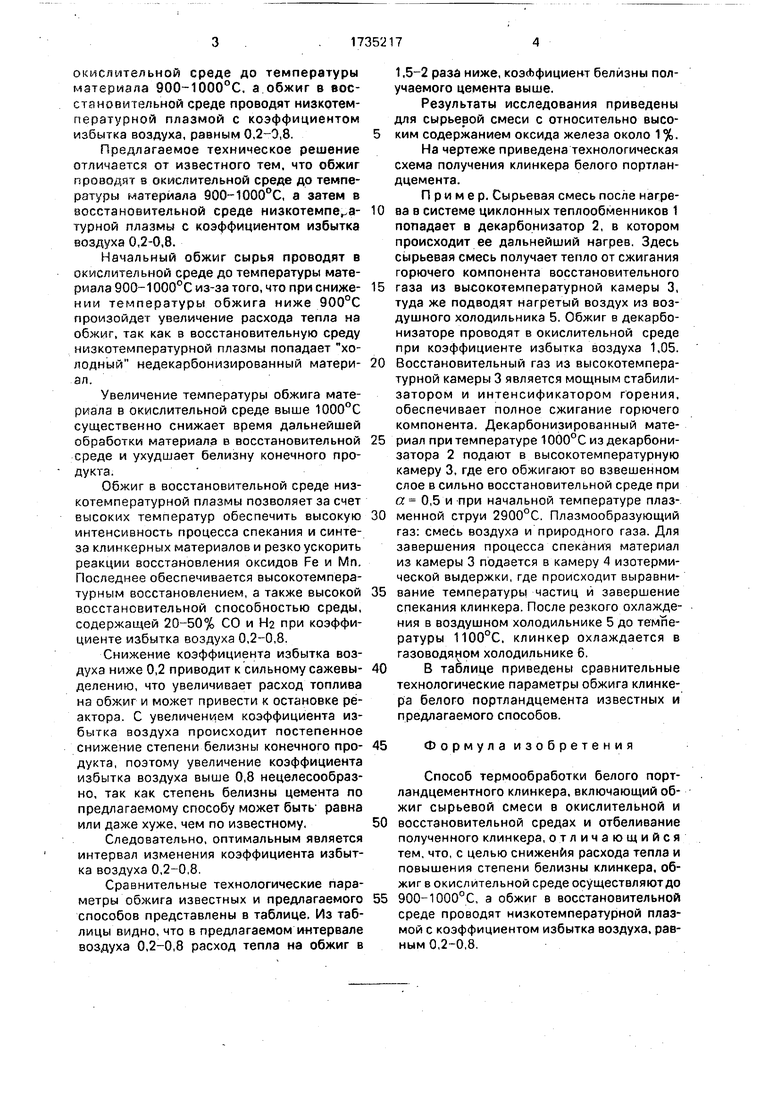

Результаты исследования приведены для сырьевой смеси с относительно высоким содержанием оксида железа около 1 %. На чертеже приведена технологическая схема получения клинкера белого портландцемента.

Пример. Сырьевая смесь после нагрева в системе циклонных теплообменников 1 попадает в декарбонизатор 2, в котором происходит ее дальнейший нагрев. Здесь сырьевая смесь получает тепло от сжигания горючего компонента восстановительного

газа из высокотемпературной камеры 3, туда же подводят нагретый воздух из воздушного холодильника 5. Обжиг в декарбо- низаторе проводят в окислительной среде при коэффициенте избытка воздуха 1,05.

Восстановительный газ из высокотемпературной камеры 3 является мощным стабилизатором и интенсификатором горения, обеспечивает полное сжигание горючего компонента. Декарбонизированный материал при температуре 1000°С из декарбони- затора 2 подают в высокотемпературную камеру 3, где его обжигают во взвешенном слое в сильно восстановительной среде при a 0,5 и при начальной температуре плазменной струи 2900°С. Плазмообразующий газ: смесь воздуха и природного газа. Для завершения процесса спекания материал из камеры 3 подается в камеру 4 изотермической выдержки, где происходит выравнивание температуры частиц и завершение спекания клинкера. После резкого охлаждения в воздушном холодильнике 5 до температуры 1100°С. клинкер охлаждается в газоводяном холодильнике 6.

В таблице приведены сравнительные технологические параметры обжига клинкера белого портландцемента известных и предлагаемого способов.

45

Формула изобретения

Способ термообработки белого порт- ландцементного клинкера, включающий обжиг сырьевой смеси в окислительной и

восстановительной средах и отбеливание полученного клинкера, отличающийся тем, что, с целью снижения расхода тепла и повышения степени белизны клинкера, обжиг в окислительной среде осуществляют до

900-1000°С, а обжиг в восстановительной среде проводят низкотемпературной плазмой с коэффициентом избытка воздуха, равным 0,2-0,8.

Отходящие faw

Сырьё

6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Способ получения портландцементного клинкера | 1988 |

|

SU1620429A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА И СЕРЫ ДО N И S | 2004 |

|

RU2266775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2552277C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО СУЛЬФАТОСТОЙКОГО ПОРТЛАНДЦЕМЕНТА | 2003 |

|

RU2255064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Сырьевая смесь для получения белого портландцементного клинкера | 1989 |

|

SU1608151A1 |

| Сырьевая смесь для получения портланд-цементного клинкера | 1981 |

|

SU975632A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

Использование: производство белого портландцементного клинкера. Сущность изобретения: при термообработке белого портландцементного клинкера обжиг в окислительной среде осуществляют до 900- 1000°С, а обжиг в восстановительной среде проводят низкотемпературной плазмой с коэффициентом избытка воздуха, равным 0,2-0.8. Расход тепла составляет 3700-3800 кДж/кг, коэффициент белизны клинкера составляет 0,9-0,92. 1 ил., 1 табл.

KJWH&P

| Череповский С.С | |||

| и др | |||

| Производство белого и цветного портландцемента | |||

| - М.: Изд-во лит | |||

| по строительству | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1992-05-23—Публикация

1990-02-28—Подача