Изобретение относится к технологии производства портландцементного клинкера, а именно к составам сырьевых смесей, используемых для получения строительных материалов, применяемых при строительстве нежилых помещений, а также тротуарной и аэродромной плитки.

Изобретение относится к такому приоритетному направлению развития науки и технологий, как «Технологии переработки и утилизации техногенных образований и отходов».

Известна сырьевая смесь для получения портландцементного клинкера (SU №1827369, МПК С04В 7/36, опубликовано 15.07.1993). Сырьевая смесь содержит алюмосиликатный компонент, известняковый компонент и шлам очистки сточных вод.

Общими признаками заявляемого изобретения с аналогом являются компоненты: алюмосиликатный и известняковый.

Недостатками аналога являются: высокая температура обжига смеси и невысокий показатель прочности при сжатии.

Известна сырьевая смесь для получения быстротвердеющего портландцементного клинкера (SU №1006403, МПК С04В 7/36, опубликовано 23.03.1983), включающая известняковый глинистый компонент и алунитовую породу.

Общими признаками заявляемого изобретения с аналогом являются компоненты: алюмосиликатный и известняковый.

Недостатком такой смеси является невысокий показатель прочности при сжатии.

Известна сырьевая смесь для получения портландцементного клинкера (SU №1497175, МПК С04В 7/42, опубликовано 30.07.1989), включающая алюмосиликатный компонент, никелевый шлак, песчаник и известняк.

Общими признаками заявляемого изобретения с аналогом являются компоненты: алюмосиликатный и известняковый.

Недостатками аналога являются: невысокий показатель прочности при сжатии и высокая температура обжига смеси.

За прототип принят способ приготовления портландцементной сырьевой смеси (SU №1291568, МПК С04В 7/38, опубликовано 23.02.1987). По данному способу портландцементную сырьевую смесь готовят путем смешения известнякового, глинистого и железосодержащего компонентов, причем в качестве известнякового компонента используют доломит, который сначала смешивают с минерализатором, а затем с остальными компонентами.

Общими признаками заявляемого изобретения с прототипом являются компоненты: алюмосиликатный, гипсовый и известняковый.

Недостатки прототипа заключаются в том, что смесь по прототипу не обладает коррозионной стойкостью.

Задача заявляемого изобретения заключается с создании быстротвердеющей сырьевой смеси на основе отходов химической и целлюлозно-бумажной промышлености, обладающей коррозионной стойкостью и относительно невысокой температурой обжига.

Технический результат заявляемого изобретения заключается в повышении коррозионной стойкости цемента в сульфатной среде.

Технический результат достигается тем, что сырьевая смесь для получения гидравлического цемента включающая алюмосиликатный, гипсовый и известняковый компоненты, согласно изобретению в качестве алюмосиликатного компонента используют золу сжигания шлам-лигнина, в качестве гипсового компонента используют фторгипс, а в качестве известнякового компонента используют карбидный ил, при следующем соотношении компонентов, мас. %:

Технический результат достигается использованием золы сжигания шлам-лигнина, фторгипса и карбидного ила.

Отличием заявляемой смеси от прототипа является то, что в качестве алюмосиликатного компонента используют золу сжигания шлам-лигнина, в качестве гипсового компонента используют фторгипс, а в качестве известнякового компонента используют карбидный ил в заявляемом соотношении компонентов, что доказывает новизну заявляемой смеси.

За счет использования вышеуказанных компонентов смесь в больших количествах содержит следующие соединения: CaSO4 (≈40%), Ca4(Al6O12)SO4 (≈35%) и Ca10(SiO4)3(SO4)3F2 (≈20%). При этом сульфоалюминат кальция (Ca4(Al6O12)SO4) повышает скорость твердения цемента и является расширяющей добавкой, а флюорэллестадит Ca10(SiO4)3(SO4)3F2 повышает прочность, кроме того, наличие вышеуказанных компонентов свидетельствует о том, что полученный из заявляемой смеси цемент является коррозионно-стойким в сульфатной среде.

Зола сжигания шлам-лигнина имеет следующий состав, %: 22 SiO2, 72 Al2O3, 3 Fe2O3, 2 CaO, 1 SO3 (Богданов А.В. Развитие научных и практических основ технологий комплексной переработки осадков карт-шламонакопителей / А.В. Богданов, К.В. Федотов, О.Л. Качор - Монография, Иркутск, Из-во: ИрГТУ - 2009 г. 203 с.).

Из уровня техники известно использование золы сжигания шлам-лигнина в качестве сорбента для очистки сточных вод (RU №2136599, МПК C02F 1/28, B01J 20/20, опубликовано 10.09.1999).

Также известно использование золы, подобной золе сжигания шлам-лигнина, в состав которой входят оксиды алюминия (более 10%) и оксиды кремния (более 10%) в производстве строительных материалов, в том числе цемента (Лайнер Ю.А. Перспективы комплексной переработки алюминийсодержащих отходов с получением глинозема, коагулянтов и стройматериалов / Ю.А. Лайнер, Г.А. Мильков, А.С. Тужилин // Экология и промышленность России. - 2013. - №4. - С. 10-15).

Известно использование фторгипса в качестве добавки, увеличивающей скорость затвердевания цементного клинкера (SU №1608150, МПК С04В 7/02, опубликовано 23.11.1990).

Фторгипс, используемый в заявляемой смеси, имеет следующий состав, %: 2,1 SiO2, 0,64 Al2O3, 0,43 Fe2O3, 31,9 СаО, 42,9 SO3.

Из уровня техники известно также использование карбидного ила в качестве одного из компонентов добавки, которая повышает прочность и белизну при производстве цемента (SU №1726412, МПК С04В 7/02, опубликовано 15.04.1992).

Карбидный ил, используемый в заявляемой смеси, имеет следующий состав, %: 1,84 SiO2, 0,74 Al2O3, 0,43 Fe2O3, 69,7 СаО, 0,22 SO3.

В заявляемой смеси сочетание золы сжигания шлам-лигнина (20-25 мас. %), фторгипса (45-50 мас. %) и карбидного ила (27-30 мас. %) позволяет получить сырьевую смесь для получения гидравлического цемента, обладающего высокой твердостью и коррозионной стойкостью. Кроме того, по сравнению с прототипом снижается температура обжига и увеличивается скорость затвердевания цемента.

Таким образом, известные ингредиенты (зола сжигания шлам-лигнина, фторгипс и карбидный ил) в заявляемой смеси в новой совокупности признаков обеспечивают синергетический эффект - снижение температуры обжига, увеличение скорости затвердевания, повышение прочности и коррозионной стойкости, что свидетельствует о новом неизвестном из уровня техники механизме влияния признаков на достигаемый технический результат, что в свою очередь свидетельствует о соответствии заявляемого изобретения условию патентоспособности «изобретательский уровень».

Изобретение поясняется чертежами, где на фиг. 1 приведена фотография образца цементоблока, полученного из заявленной смеси, на фиг. 2 приведена фотография клинкера, полученного из заявленной смеси.

Способ приготовления смеси заключается в следующем. Ингредиенты (зола сжигания шлам-лигнина, фторгипс и карбидный ил) смешивают до однородной консистенции, затем в полученную смесь добавляют воду таким образом, чтобы образовалась густая и пластичная масса, из которой делаются шарики диаметром до двух сантиметров. После того как шарики высыхают при комнатной температуре, их обжигают в печи при температуре 1248-1250°C в течение 40 минут.

Соотношение ингредиентов для получения смеси берут в соответствии с заявляемым соотношением компонентов, мас. %:

Изобретение поясняется примерами.

Пример 1. Ингредиенты (зола сжигания шлам-лигнина, фторгипс и карбидный ил) смешивают в следующем соотношении: зола сжигания шлам-лигнина, фторгипс и карбидный ил соответственно 23 мас. %, 47 мас. % и 30 мас. % до однородной консистенции, затем в полученную смесь добавляют воду таким образом, чтобы образовалась густая и пластичная масса, из которой делаются шарики диаметром до двух сантиметров. После того как шарики высыхают при комнатной температуре, их обжигали в печи при температуре 1250°C в течение 40 минут. Затем готовили цементоблоки.

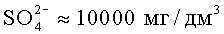

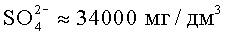

Обожженные остывшие шарики растирали пестиком в ступке, затем просеивали на сите с отверстиями 0,16 мм и смешивали с водой до получения густой пластичной массы. Полученной массой заполняли формы для создания цементных блоков и оставляли на день для высыхания образцов. После высыхания неровную поверхность проб отшлифовывали. Затем полученные образцы исследовали на прочность на сжатие. Были получены следующие результаты: после семи суток затворения водой прочность на сжатие составила 48,3 МПа, на 28 сутки - 83,2 МПа. Коэффициент коррозионной стойкости в сульфатной среде на 90-е сутки составил при концентрации

Пример 2. Ингредиенты (зола сжигания шлам-лигнина, фторгипс и карбидный ил) смешивают в следующем соотношении: зола сжигания шлам-лигнина, фторгипс и карбидный ил соответственно 25 мас. %, 45 мас. % и 30 мас. % до однородной консистенции, затем в полученную смесь добавляют воду таким образом, чтобы образовалась густая и пластичная масса, из которой делаются шарики диаметром до двух сантиметров. После того как шарики высыхают при комнатной температуре, их обжигали в печи при температуре 1250°C в течение 40 минут. Затем готовили цементоблоки.

Обожженные остывшие шарики растирали пестиком в ступке, затем просеивали на сите с отверстиями 0,16 мм и смешивали с водой до получения густой пластичной массы. Полученной массой заполняли формы для создания цементных блоков и оставляли на день для высыхания образцов. После высыхания неровную поверхность проб отшлифовывали. Затем полученные образцы исследовали на прочность на сжатие. Были получены следующие результаты: после семи суток затворения водой прочность на сжатие составила 49,8 МПа, на 28 сутки - 60,4 МПа. Коэффициент коррозионной стойкости в сульфатной среде на 90-е сутки составил при концентрации

Пример 3. Ингредиенты (зола сжигания шлам-лигнина, фторгипс и карбидный ил) смешивают в следующем соотношении: зола сжигания шлам-лигнина, фторгипс и карбидный ил соответственно 20 мас. %, 50 мас. % и 30 мас. % до однородной консистенции, затем в полученную смесь добавляют воду таким образом, чтобы образовалась густая и пластичная масса, из которой делаются шарики диаметром до двух сантиметров. После того как шарики высыхают при комнатной температуре, их обжигали в печи при температуре 1248°C в течение 40 минут. Затем готовили цементоблоки.

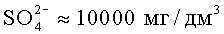

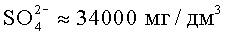

Обожженные остывшие шарики растирали пестиком в ступке, затем просеивали на сите с отверстиями 0,16 мм и смешивали с водой до получения густой пластичной массы. Полученной массой заполняли формы для создания цементных блоков и оставляли на день для высыхания образцов. После высыхания неровную поверхность проб отшлифовывали. Затем полученные образцы исследовали на прочность на сжатие. Были получены следующие результаты: после семи суток затворения водой прочность на сжатие составила 41,5 МПа, на 28 сутки - 73,2 МПа. Коэффициент коррозионной стойкости в сульфатной среде на 90-е сутки составил при концентрации

Пример 4. Ингредиенты (зола сжигания шлам-лигнина, фторгипс и карбидный ил) смешивают в следующем соотношении: зола сжигания шлам-лигнина, фторгипс и карбидный ил соответственно 23 мас. %, 50 мас. % и 27 мас. % до однородной консистенции, затем в полученную смесь добавляют воду таким образом, чтобы образовалась густая и пластичная масса, из которой делаются шарики диаметром до двух сантиметров. После того как шарики высыхают при комнатной температуре, их обжигали в печи при температуре 1250°C в течение 40 минут. Затем готовили цементоблоки.

Обожженные остывшие шарики растирали пестиком в ступке, затем просеивали на сите с отверстиями 0,16 мм и смешивали с водой до получения густой пластичной массы. Полученной массой заполняли формы для создания цементных блоков и оставляли на день для высыхания образцов. После высыхания неровную поверхность проб отшлифовывали. Затем полученные образцы исследовали на прочность на сжатие. Были получены следующие результаты: после семи суток затворения водой прочность на сжатие составила 37,8 МПа, на 28 сутки - 49 МПа. Коэффициент коррозионной стойкости в сульфатной среде на 90-е сутки составил при концентрации

Пример 5. Ингредиенты (зола сжигания шлам-лигнина, фторгипс и карбидный ил) смешивают в следующем соотношении: зола сжигания шлам-лигнина, фторгипс и карбидный ил соответственно 13 мас. %, 55 мас. % и 32 мас. % до однородной консистенции, затем в полученную смесь добавляют воду таким образом, чтобы образовалась густая и пластичная масса, из которой делаются шарики диаметром до двух сантиметров. После того как шарики высыхают при комнатной температуре, их обжигали в печи при температуре 1250°C в течение 40 минут. Затем готовили цементоблоки.

Обожженные остывшие шарики растирали пестиком в ступке, затем просеивали на сите с отверстиями 0,16 мм и смешивали с водой до получения густой пластичной массы. Полученной массой заполняли формы для создания цементных блоков и оставляли на день для высыхания образцов. После высыхания неровную поверхность проб отшлифовывали. Затем полученные образцы исследовали на прочность на сжатие. Были получены следующие результаты: после семи суток затворения водой прочность на сжатие составила 24,7 МПа, на 28 сутки - 37,1 МПа. Коэффициент коррозионной стойкости в сульфатной среде на 90-е сутки составил при концентрации

Пример 6. Ингредиенты (зола сжигания шлам-лигнина, фторгипс и карбидный ил) смешивают в следующем соотношении: зола сжигания шлам-лигнина, фторгипс и карбидный ил соответственно 16 мас. %, 30 мас. % и 54 мас. % до однородной консистенции, затем в полученную смесь добавляют воду таким образом, чтобы образовалась густая и пластичная масса, из которой делаются шарики диаметром до двух сантиметров. После того как шарики высыхают при комнатной температуре, их обжигали в печи при температуре 1250°C в течение 40 минут. Затем готовили цементоблоки.

Обожженные остывшие шарики растирали пестиком в ступке, затем просеивали на сите с отверстиями 0,16 мм и смешивали с водой до получения густой пластичной массы. Полученной массой заполняли формы для создания цементных блоков и оставляли на день для высыхания образцов. После высыхания неровную поверхность проб отшлифовывали. Затем полученные образцы исследовали на прочность на сжатие. Были получены следующие результаты: после семи суток затворения водой прочность на сжатие составила 28,6 МПа, на 28 сутки - 31 МПа. Коэффициент коррозионной стойкости в сульфатной среде на 90-е сутки составил при концентрации

Из примеров видно, что выход за заявленные пределы содержания компонентов смеси (пример 5, 6) приводит к снижению прочности на сжатие цементоблоков.

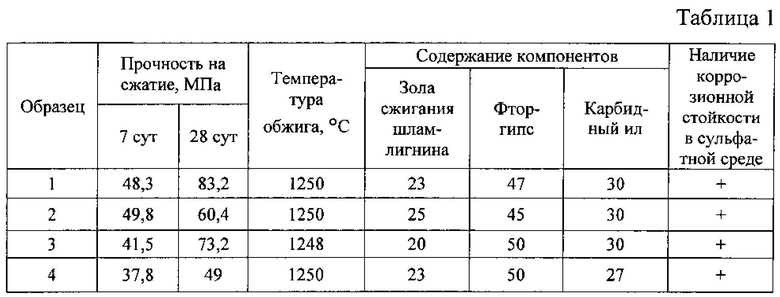

В таблице 1 приведены показатели технических характеристик при различных соотношениях компонентов в смеси.

Из таблицы 1 видно, что прочность на сжатие наиболее высока в первом варианте, где зола сжигания шлам-лигнина достигает 23 мас. %, фторгипс 47 мас. % и карбидный ил 30 мас. %.

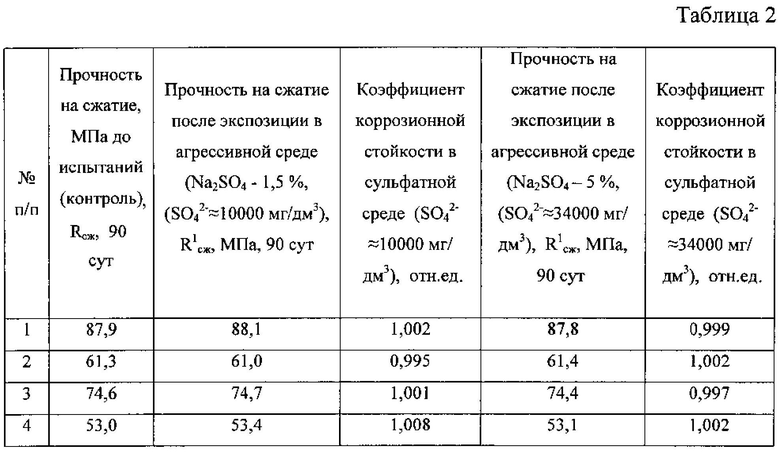

Результаты исследования заявленной сырьевой смеси на коррозионную стойкость в сульфатной среде приведены в таблице 2. При этом коррозионная стойкость определялась по изменению прочности, которая оценивалась коэффициентом коррозионной стойкости:

где Кст - коэффициент коррозионной стойкости, отн. ед.; Rсж - предел прочности на сжатие контрольного образца, МПа;

Цемент признается стойким к агрессии и долговечным при величине Кст, равной или более 0,85; менее 0,85 - цемент считается нестойким в данной среде. Таким образом, сырьевая смесь является стойкой к коррозии в сульфатной среде, так как коэффициент коррозионной стойкости в сульфатной среде превышает 0,85 отн. ед.

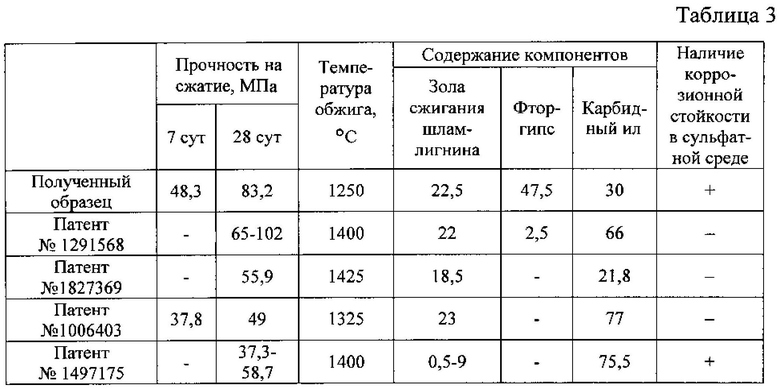

В таблице 3 приведено сравнение технических характеристик заявленной смеси с аналогами.

Из таблицы 3 видно, что образец цементоблоков, изготовленных из заявленной смеси, по сравнению с аналогами имеет достаточно высокую прочность на сжатие, исключение составляет лишь прототип. При этом цемент, получаемый из заявляемой смеси, является коррозионно-стойким в сульфатной среде и быстротвердеющим, а также позволяет вовлекать в его производство промышленные отходы.

Цемент из данной сырьевой смеси может применяться при строительстве нежилых помещений (склады, гаражи), при производстве аэродромной и тротуарной плитки. Также данный цемент может применяться как томпонажный.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства сульфатостойкого золобетона | 2024 |

|

RU2840993C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОБЖИГА БЕЛОГО КЛИНКЕРА | 2000 |

|

RU2197443C2 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU937390A1 |

| Сырьевая смесь для приготовления керамических материалов повышенной пористости | 2002 |

|

RU2220931C2 |

| СПОСОБ УСТРОЙСТВА КОНСТРУКТИВНОГО СЛОЯ ДОРОЖНОЙ ОДЕЖДЫ НА ОСНОВЕ ЗОЛЫ ОТ СЖИГАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 2011 |

|

RU2471913C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО МИНЕРАЛЬНОГО ВЯЖУЩЕГО ГИДРАВЛИЧЕСКОГО ТВЕРДЕНИЯ | 2011 |

|

RU2476393C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2065844C1 |

| Способ получения безобжигового минерального вяжущего гидравлического твердения | 2024 |

|

RU2834821C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035423C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

Изобретение относится к технологии производства портландцементного клинкера, а именно к составам сырьевых смесей, используемых для получения строительных материалов, применяемых при строительстве нежилых помещений, а также тротуарной и аэродромной плитки. Технический результат заключается в снижении температуры обжига (обычно температура обжига составляет 1450°С, по заявляемому способу - не более 1250°С), в увеличении скорости затвердевания и повышении коррозионной стойкости смеси. Сырьевая смесь для получения гидравлического цемента включает алюмосиликатный, гипсовый и известняковый компоненты, в качестве алюмосиликатного компонента используют золу сжигания шлам-лигнина, в качестве гипсового компонента используют фторгипс, а в качестве известнякового компонента используют карбидный ил при следующем соотношении компонентов, мас.%: зола сжигания шлам-лигнина 20-25, фторгипс 45-50, карбидный ил 27-30. 2 ил., 3 табл., 5 пр.

Сырьевая смесь для получения гидравлического цемента, включающая алюмосиликатный, гипсовый и известняковый компоненты, отличающаяся тем, что в качестве алюмосиликатного компонента используют золу сжигания шлам-лигнина, в качестве гипсового компонента используют фторгипс, а в качестве известнякового компонента используют карбидный ил при следующем соотношении компонентов, мас. %:

| Способ получения белого портландцемента | 1989 |

|

SU1726412A1 |

| Способ приготовления портландцементной сырьевой смеси | 1985 |

|

SU1291568A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО МИНЕРАЛЬНОГО ВЯЖУЩЕГО ГИДРАВЛИЧЕСКОГО ТВЕРДЕНИЯ | 2011 |

|

RU2476393C1 |

| US 20130256939 А1, 03.10.2013 | |||

| НИИЖБ ГОССТРОЯ СССР, Рекомендации по методам | |||

| определения коррозионной стойкости бетона, Москва, 1988 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2015-06-10—Публикация

2014-03-19—Подача