Изобретение относ ится к промышленности строительных материалов, к технологии приготовления сырьевой смеси для получения портландцемент- ного клинкера;

Целью изобретения является повышение активности клинкера.

Пример. Для получения клинкеров готовят сырьевые смеси с коэффициентом насьпцения 0,9, силикатным модулем 2,2, глиноземным модулем 1,3 Исходные компоненты берут в следующих соотношениях, мас.%:

Известняк 56,0-76,0 Доломит7,5-22,0

Глина21,0-23,0

Огарки1,0-1,1

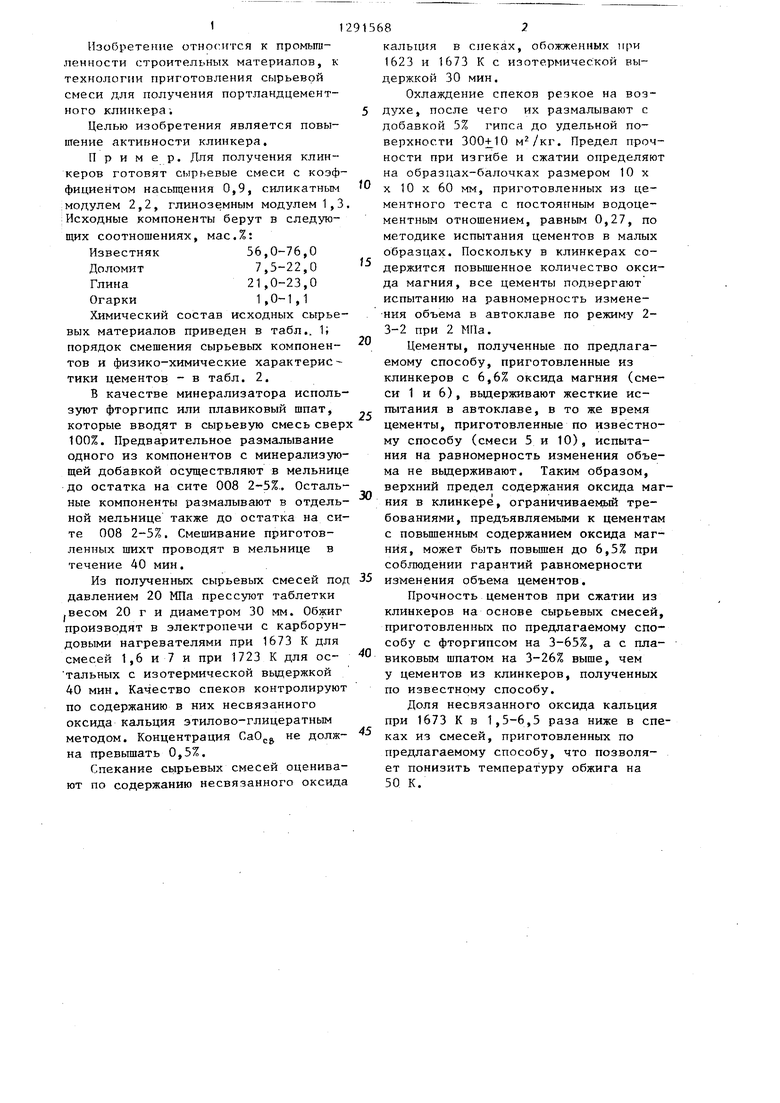

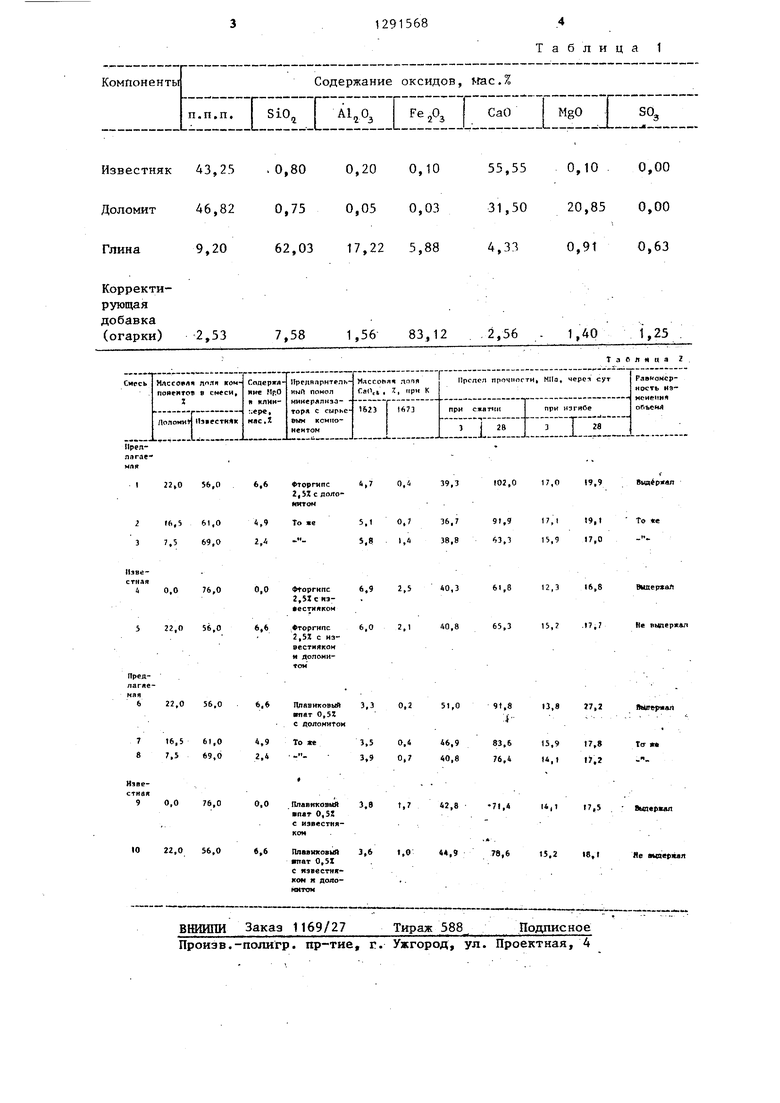

Химический состав исходных сырьевых материалов приведен в табл.. 1; порядок смешения сырьевых компонентов и физико-химические характеристики цементов - в табл. 2.

В качестве минерализатора используют фторгипс или плавиковый шпат, которые вводят в сырьевую смесь свер 100%. Предварительное размалывание одного из компонентов с минерализующей добавкой осуществляют в мельнице до остатка на сите 008 2-5%.. Остальные компоненты размалывают в отдельной мельнице также до остатка на сите 008 2-5%. Смешивание приготовленных шихт проводят в мельнице в течение 40 мин.

Цементы, полученные по п емому способу, приготовленн клинкеров с 6,6% оксида маг ск 1 и 6), выдерживают жест пытания в автоклаве, в то ж цементы, приготовленные по му способу (смеси 5 и 10), ния на равномерность измене ма не вьщерживают. Таким о верхний предел содержания о ния в клинкере, ограничивае бованиями, предъявляемыми к с повьш1енным содержанием ок ния, может быть повьш1ен до соблюдении гарантий равноме

Из полученных сырьевых смесей под 35 изменения объема цементов.

давлением 20 МПа прессуют таблетки .весом 20 г и диаметром 30 мм. Обжиг производят в электропечи с карборундовыми нагревателями при 1673 К для смесей 1,6 и 7 и при 1723 К для ос- тальных с изотермической выдержкой 40 мин. Качество спеков контролируют по содержанию в них несвязанного оксида кальция этилово-глицератным методом. Концентрация СаО не долж на превышать 0,5%.

Спекание сырьевых смесей оценивают по содержанию несвязанного оксида

.

0

5

0

5

0

кальция в спеках, обожженных при 1623 и 1673 К с изотермической выдержкой 30 мин.

Охлаждение спеков резкое на воздухе, после чего их размалывают с добавкой 5% гипса до удельной поверхности . Предел прочности при изгибе и сжатии определяют на образцах-балочках размером 10 х X 10 X 60 мм, приготовленных из цементного теста с постоянным водоце- ментным отношением, равным 0,27, по методике испытания цементов в малых образцах. Поскольку в клинкерах содержится повьш1енное количество оксида магния, все цементы подвергают испытанию на равномерность изменения объема в автоклаве по режиму 2- 3-2 при 2 МПа.

Цементы, полученные по предлагаемому способу, приготовленные из клинкеров с 6,6% оксида магния (сме- ск 1 и 6), выдерживают жесткие испытания в автоклаве, в то же время цементы, приготовленные по известному способу (смеси 5 и 10), испытания на равномерность изменения обье- ма не вьщерживают. Таким образом, верхний предел содержания оксида магния в клинкере, ограничиваемый требованиями, предъявляемыми к цементам с повьш1енным содержанием оксида магния, может быть повьш1ен до 6,5% при соблюдении гарантий равномерности

0

5

Прочность цементов при сжатии из клинкеров на основе сырьевых смесей, приготовленных по предлагаемому способу с фторгипсом на 3-65%, а с плавиковым шпатом на 3-26% выше, чем у цементов из клинкеров, полученных по известному способу.

Доля несвязанного оксида кальция при 1673 К в 1,5-6,5 раза ниже в спеках из смесей, приготовленных по предлагаемому способу, что позволяет понизить температуру обжига на 50 К.

Известняк 43,25 .0,80 0,20 0,10 55,55 0,10. 0,00 Доломит 46,82 0,75 0,05 0,03 31,50 20,85 0,00

Глина

9,20

62,03 17,22 5,88

Корректирующаядобавка (огарки)

2,537,581,56 83,12 .2,56 . 1,401,25

22,0 56,06,6

(6,5 f.1,04,9

7,569,0l,J

оргипс 2,5J с дояо- юпон

То же .

0,0 76,0 0,0

22,0 56,0 6,6

toprHnc Z,5Zc известняком

.торгипс 2,5 с нэ- вестиякоч н доломитом

22,0 56,0 6,6

16,5 61,0 4,9 7,5 69,0 2,4

0,0 76,0 0,0

22,0 36,0 «,6

Плавиковый пат 0,5( с доломитом

То же

Плавкковий пат 0,5 с известняком

Плавнковый пат 0,5Х с известняком я дояоВНИИПИ Заказ 1169/27

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Таблица 1

4,33

0,9t 0,63

Тасяння 2

0,4

0,7 1,4

39,3

36,7 38,8

102,0 17,0 19,9

9t, 43,3

17,1 15,9

19,1

17,0

Выяёркал

То «е

2,5

40,3

61,8

12,316,8

ВкперхаЛ

6,02,140,865,315,2.17,7

He вчперк&л

0,2

0,4 0,7

t,7

51,0

46,9 40,8

42,8

9t,8

83,6 76,4

13,8}7,2

15,9 14,1

17,8 17,2

1l4Bff M

TtT «

7 p 4i t7,5 . - Вып«|

ртлп

,615.218,1Яе

аыяертип

Тираж 588

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1989 |

|

SU1675253A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА МИНЕРАЛИЗАТОРАМИ (ВАРИАНТЫ) | 2016 |

|

RU2633620C1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА ИЗ ВРАЩАЮЩЕЙСЯ ПЕЧИ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2813476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

| Способ получения фторгипса | 1976 |

|

SU831735A1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНО-СЫРЬЕВОЙ СМЕСИ | 0 |

|

SU288625A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО СЫРЬЕВОГО ШЛАМАОЮ-ЗНАЯ:м:г1тно-ТЕли:г';ЕО^Б'-1БЛ^-;О7?КА | 0 |

|

SU315698A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-02-23—Публикация

1985-04-02—Подача