Известна сырьевая смесь для обжига белого клинкера, содержащая алюмосиликатный, известняковый и кремнеземсодержащий компоненты в соотношении, обеспечивающем заданные коэффициент насыщения и модульные характеристики смеси и клинкера. Минимизация содержания в сырьевой смеси красящего оксида Fe2O3 затрудняет процесс обжига клинкера, так как повышает температуру образования силикатного расплава. Вследствие этого для протекания основной реакции алитообразования между оксидом кальция СаО и SiO2, входящим в состав кремнеземсодержащего компонента, необходимо обеспечить повышенную температуру обжига - на 150-200oС большую, чем температура обжига обычного портландцемента (Технология вяжущих веществ. Ю.М. Бутт, В.В. Тимашев, М.М. Сычев и др. - М: Стройиздат, 1965, с.253).

Наиболее близкой по технической сущности к заявляемому составу является сырьевая смесь для получения белого портландцементного клинкера, включающая в качестве кремнеземсодержащего компонента отработанную формовочную смесь литейного производства при следующем соотношении компонентов, мас.%:

Алюмосиликатный компонент - 6-10

Отработанная формовочная смесь литейного производства - 8-13

Известняковый компонент - Остальное

(Авторское свидетельство СССР 1357382. М. кл. С 04 В 7/02. БИ 45. 1986).

Недостатком известного состава является то, что основная масса кремнеземсодержащего компонента представлена кристаллической двуокисью кремния SiO2, не позволяющей интенсифицировать в условиях отсутствия легкоплавких компонентов реакцию с оксидом кальция с образованием трехкальциевого силиката. Степень дефектности структуры кремнезема, входящего в состав отработанных формовочных масс, незначительно отличается от природного минерала - одного из наиболее стабильных в природе. Вследствие этого для полного протекания реакции связывания в трехкальциевый силикат свободного оксида кальция необходима повышенная температура обжига и связанный с этим перерасход топлива на обжиг клинкера.

В основу изобретения поставлена задача разработки такого состава сырьевой смеси для получения белого портландцементного клинкера, который за счет ввода дополнительного кремнеземсодержащего компонента обеспечил бы снижение температуры реакций клинкерообразования.

Поставленная задача достигается тем, что в сырьевую смесь, содержащую известняковый, алюмосиликатный компоненты и отработанную формовочную смесь литейного производства, дополнительно вводят лигнин при следующем соотношении компонентов, мас.%:

Алюмосиликатный компонент - 3,0-5,5

Отработанная формовочная смесь литейного производства - 3,0-6,0

Лигнин - 20,0-35,0

Известняковый компонент - Остальное

Лигнин, являясь отходом гидролизно-дрожжевого производства, в основном содержит горючую массу. Зола от его сжигания составляет в среднем 15% и имеет следующий химический состав, мас.%:

SiO2 - 92,0-97,0

Al2O3 - 1,0-3,0

Fe2O3 - 0,5-0,8

CaO - 1,0-2,8

R2O - 0,2-0,6

MgO - 0,3-0,8

Воспламенение лигнина и его полное сгорание происходят при относительно низких температурах - в пределах до 700oС. Образующаяся при его сгорании зола характеризуется высокой удельной площадью поверхности до 500 м2/кг и аморфной структурой. Этим объясняется высокая реакционная способность кремнезема, входящего в состав золы, по отношению к оксиду кальция. Образование оксидов кальция из карбоната кальция и золы лигнина при его сгорании происходит в близких температурных интервалах, что обеспечивает их высокую реакционную способность по отношению друг к другу, максимальную in statu nascendi - в момент выделения. Это позволяет резко повысить скорость процессов образования силикатов кальция из указанных ингредиентов и температуру завершения реакций минералообразования.

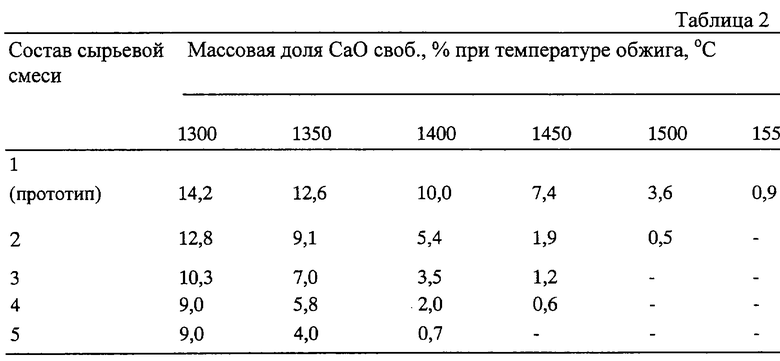

Заявляемые пределы ввода в состав сырьевой смеси лигнина обусловлены содержанием в нем горючей массы, характеризующейся теплотворной способностью до 5000 ккал/кг. При обычном расходе тепла на обжиг белого портландцементного клинкера в пределах 3000 ккал/кг клинкера максимально допустимый уровень ввода в сырьевую смесь лигнина с учетом потерь при прокаливании составляет 35%. Нижний предел ввода лигнина определен исходя из эффекта повышения реакционной способности сырьевой смеси (см. табл.2). Пределы колебаний остальных ингредиентов сырьевой смеси определены расчетным путем на основании заданных значений модульных характеристик сырьевой смеси - силикатного модуля (3,8-4,2) и коэффициента насыщения (0,88-0,92).

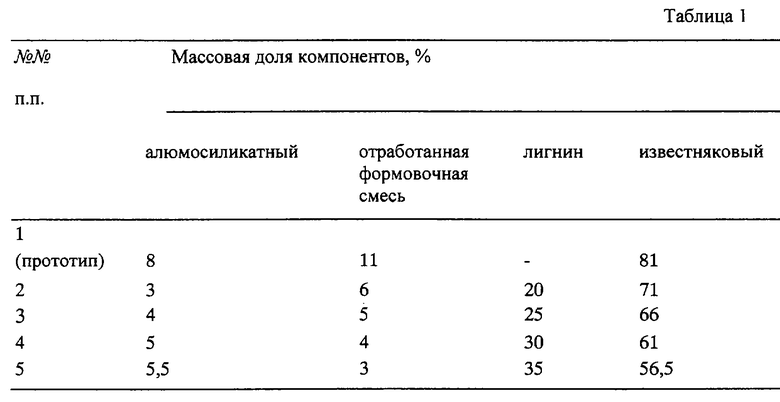

Пример осуществления. В лабораторных условиях приготовлены 5 сырьевых смесей - эталонная по прототипу и 4 экспериментальных. Составы сырьевых смесей приведены в табл. 1.

Приготовление сырьевых смесей осуществлялось в лабораторной мельнице путем совместного помола предварительно высушенных компонентов до остатка на сите 008 7-10%. Из полученной сырьевой муки приготавливались брикеты в виде цилиндров с высотой 1,5 и диаметром 2 см. Обжиг брикетов осуществлялся в криптоловой печи (для создания восстановительной среды обжига) до температуры 1550oС и времени изотермической выдержки 20 мин. Охлаждение полученных образцов клинкера производилось с градиентом температур 500 град/мин. Контроль полноты протекания процессов клинкерообразования осуществлялся аналитическим методом по величине свободного оксида кальция СаО в образцах, обожженных при различных температурах. Результаты определения свободного СаО приведены в табл.2.

Как видно, дополнительный ввод в состав сырьевой смеси лигнина взамен части отработанной формовочной массы литейного производства значительно интенсифицирует процесс обжига белого портландцементного клинкера. Завершение процесса обжига, характеризуемое величиной СаО своб. 2%, происходит в экспериментальных смесях при температуре 1450oС, что соответствует температуре обжига обычного портландцементного клинкера и подтверждает достижение поставленной задачи снижения энергоемкости производства белого портландцементного клинкера. Повышенная реакционная способность сырьевой смеси и снижение за счет этого температуры обжига клинкера обеспечивают эффект в уменьшении расхода тепла, оцениваемый по данным проведенных теплотехнических расчетов величиной 800-1200 ккал/кг клинкера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2215704C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU947118A1 |

| Сырьевая смесь для получения белого портландцементного клинкера | 1986 |

|

SU1357382A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ЦЕМЕНТА | 2014 |

|

RU2552288C1 |

| Сырьевая смесь для получения белого портландцементного клинкера | 1979 |

|

SU863528A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU1008184A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

Изобретение относится к составам сырьевых смесей для получения белого портландцементного клинкера. Технический результат - снижение температуры реакций клинкерообразования и энергоемкости производства белого портландцементного клинкера. Сырьевая смесь для обжига белого клинкера содержит известняковый, алюмосиликатный компоненты, отработанную формовочную смесь литейного производства и дополнительно лигнин при следующем соотношении компонентов, мас. %: алюмосиликатный компонент 3,0-5,5, отработанная формовочная смесь литейного производства 3,0-6,0, лигнин 20,0-35,0, известняковый компонент - остальное. 2 табл.

Сырьевая смесь для обжига белого клинкера, содержащая известняковый, алюмосиликатный компоненты и отработанную формовочную смесь литейного производства, отличающаяся тем, что она дополнительно содержит лигнин при следующем соотношении компонентов, мас. %:

Алюмосиликатный компонент - 3,0-5,5

Отработанная формовочная смесь литейного производства - 3,0-6,0

Лигнин - 20,0-35,0

Известняковый компонент - Остальное

| Сырьевая смесь для получения белого портландцементного клинкера | 1989 |

|

SU1608151A1 |

| Сырьевая смесь для получения добавки к портландцементу | 1986 |

|

SU1413070A1 |

| ВЯЖУЩЕЕ ДЛЯ БЕТОНА ИЛИ СТРОИТЕЛЬНОГО РАСТВОРА, СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОГО БЕТОНА И БЕТОН | 1992 |

|

RU2098372C1 |

| GB 1510392 A, 10.05.1978 | |||

| US 4105459 А, 15.12.1975. | |||

Авторы

Даты

2003-01-27—Публикация

2000-05-19—Подача