(5) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА

1

Изобретение относится к промышленности строительных материалов, а именно к составам сырьевой смеси для получения цементного клинкера.

Известна сырьевая смесь 1 для получения цементного клинкера, включающая карбонатную породу, нефелинобелитовый шлам, бокситовый шлам и боксит при следующем соотношении компонентов, мас.:г

Карбонатная порода25-58

Нефелинобелитовый шлам 0-62

Бокситовый

шлам1-9

БокситI-

Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая смесь 2 для получения цементного клинкера, включающая карбонатную породу, боксито-белитовый шлам, алюмосиликатный материал, кремнеземистую добавку

при следующем соотношении компонентов, масД:

Карбонатная порода «6-8

Боксито-белитовый

шлам11-35

Алюмосиликатный

материал,напри- мер алито-сиалитовая порода 3-11

Кремнеземистая

добавка2-8

Недостатками известной сырьевой смеси являются: склонность к загустеванию и охватыванию из-за наличия в боксито-белитовом шламе гидравлически активного двухкальциевого силиката (Ь «2CaO-S10ij в количестве до kQ-kS и высокого содержания щелочей (,6%), повышенный удельный расход электроэнергии на помол смеси (по мокрому способу - 12,5, по сухому способу - 26,0 кВтч/т)вследствие плохой размалываемости боксито-белитового шлама (повышенной микротвер- . дости кристаллов двухкальциевого си ликата); повышенная влажность, сырье вого шлама из-за более влагоемкой алито-сиалитовой порода и опоки, а .также повышенной вязкости сырьевого шлама вследствие коагулирующего дей ствия алюминита и силиката натрия в боксито-белитовом шламе, связываю го большое количество воды. Цель изобретения - повышение ,жизнеспособности шлама и снижение энергозатрат при помоле сырьевых ко понентов. Поставленная цель достигается тем, что сырьевая смесь для получе;ния цементного клинкера, включающая iизвестняковый, белитсодержащий компо ненты и опоку, содержит.в качестве i белитсодержащего компонента шлам сернокислотного выщелачивания угольной золы и дополнительно пиритные огарки при следующем соотношении ком понентов, мас.%: Известняковый компонент 53,0-86,5 Шлам сернокислотного выщелачивания угольной золы 10,0-38,0 Опока , 1,5-5,0. Пиритные огарки 2,0-,0 Шлам сернокислотного выщелачивани зол низкотемпературного сжигания УГЛЯ существенно отличается по химико-минералогическому составу от боксито-белитового и состоит на б580% из высокореакционного метакаолин та A1,L j2SiOQ, а также геленита, ил менита и незначительного количества каолинита. Кроме того, в нем присутствует до 15% несгоревшего угля, являющегося интенсификатором при помоле сырьевой смеси. Шлам сернокислотного выщелачивани золы низкотемпературного сжигания у ля характеризуется содержанием окис лов, %: 510(155,0-65,0; 15,023,0; FeQ03 2,0-5,0; CaO 2,0-6,0; TfOf 1,0-3,0; 0,2-1,0; MgO 1,5; потери при прокаливании - 6,0-1.,О. . Силикатный и глиноземный модули шлама равны соответственно 3,2-2,3 и 7,5-,5. Боксито-белитовый шлам содержит до 0-45% C(, характеризуется высоким содержанием щелочей - 1,6-2,6%, низкими силикатным (п 0,8-1,9) и глиноземным (р 0,2-0,) модулями, высокими потерями при прокаливании 13-19%. Пример. Компоненты сырьевой смеси в заданном соотношении дозируют в сырьевую мельницу. Шлам сернокислотного выщелачивания зол низкотемпературного сжигания угля добавляют в сырьевую смесь в количестве 10,0; ,0; 38,0%. Затем дозированные материалы размалывают до остатка 7-8% на сите № 008. Определяют размалываемость сырьевых смесей. Готовые сырьевые смеси обжигают во вращающейся печи, Полученные клинкера размалывают совместно с гипсом до удельной по|Верхности 2800±50 см/г. Результаты испытаний приведены в таблице, полученные данные показывают, что применение сырьевой смеси позволяет: исключить схватывание и загустевание сырьевой смеси. Предельно допустимое время хранения до потери текучести) при составляет для известной смеси 80-110 ч, а при использовании предлагаемой сырьевой смеси увеличивается до 80 ч и более; понизить влажность сырьевой смеси на 1,0-2,5%, а соответственно и понизить удельный расход тепла на ее обжиг-, понизить удельный расход электроэнергии на помол сырьевой смеси до остатка 7-8% на сите в среднем по мокрому способу на 5%,по сухому - на 30,0%; повысить гидравлическую активность цементов на 25-30 кг/см.

,- JJ- чО О U (Т J- (Л -Г 1Л

ОО % ОО

м ОО см J- (г

Р Г f С f

СП ОО Г ОО ГЛ Х -т 1Л ОО

см м еч fst

ОО М ОО о (П

Csl ГЛ t- «М С«|

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения цементного клинкера | 1978 |

|

SU777001A1 |

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU808421A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU881038A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU922092A1 |

| Способ получения белитового вяжущего | 1988 |

|

SU1565821A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

ОО -а- о ОО so

«м см см . ;-. . - . .: UV

.-

ОО см «л « м

ОО .dr о п м .

f- tf I

л -

f «-I I

чО - о

-а- ОО 1Л r

к

01 (О

Q

4)

а

937390

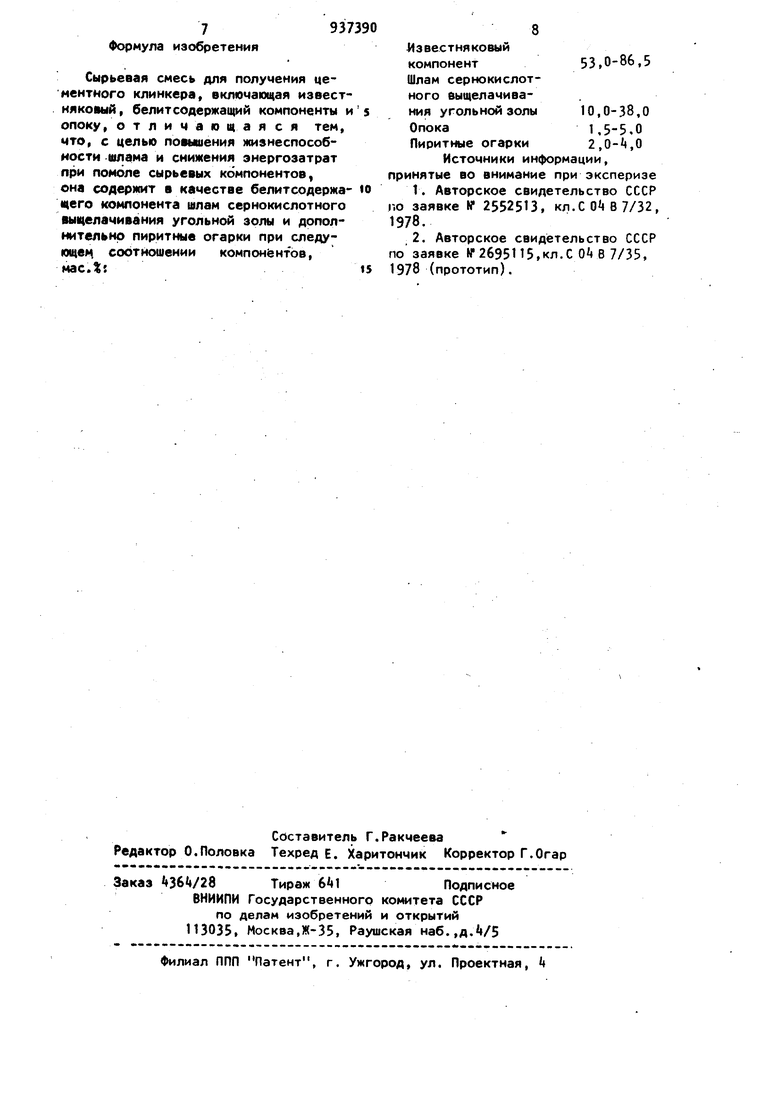

Формула изобретения

Сырьевая смесь для получения цементного клинкера, включающая известняковый , белитсодержащий компоненты и опоку отличающаяся тем, что, с целью повышения жизнеспособности шлама и снижения энергозатрат при помоле сырьевых компонентов, она содержит в качестве белитсодержащего компонента шлам сернокислотного выщелачивания угольной золы и дополнительно пиритные огарки при следующем соотношении компонентов, мас.

8

Известняковый

53,0-86,5 компонент Шлам сернокислотного выщелачива10,0-38,0 ния угольной золы Опока

1,5-5,0 2,0-,О Пиритные огарки

Источники информации, принятые во внимание при эксперизе

Авторы

Даты

1982-06-23—Публикация

1980-12-16—Подача