Изобретение относится к производству строительных материалов, преимущественно к составам сырьевых смесей для получения портландцементного клинкера мокрым способом.

Известна сырьевая смесь для производства портландцементного клинкера, включающая известняковый, железистый, кремнеземистый компоненты, кислый доменный шлак, сульфитно-спиртовую барду и феррохромовый шлак. (SU B 458525 A, C 04 B 7/02, 1973).

Недостаточные прочность получаемого из данного клинкера цемента и низкая экологичность производства не дают возможность использовать данную смесь в производстве.

Наиболее близким техническим решением является состав сырьевой смеси для получения портландцементного клинкера, включающего компоненты, мас.%:

Глинистый компонент - 18 - 21

"Агримус"- отход крахмалопаточного производства - 5 - 30

Огарки - 1,5 - 2,0

Известняковый компонент - Остальное

(SU 1782954 A1, C 04 B 7/38, 1990).

Недостатком известного состава сырья является его высокая влажность, приводящая к перерасходу топлива на испарение избыточного количества влаги. Кроме того, известный состав сырья не позволяет получить из клинкера цемент высокого качества при одновременном улучшении экологичности его производства.

Задачей предлагаемого изобретения является повышение качества портландцемента и улучшение экологичности его производства за счет снижения выбросов окислов углерода, азота и пыли, а также снижение расхода топлива на получение портландцементного клинкера.

Поставленная задача достигается тем, что сырьевая смесь для получения портландцементного клинкера, включающая глинистый и известняковый компоненты, огарки и добавку, содержит в качестве добавки "Мицезол" - отход производства пенициллина и стрептомицина состава, мас.%: протеин 3,45 - 4,6, зола 15,00 - 27,00, вода 60,00 - 75,00, углеводы, липиды - остальное, при следующем соотношении компонентов сырья, мас.%:

Глинистый компонент - 16 - 21

Огарки - 1,5 - 2,0

"Мицезол" - отход производства пенициллина и стрептомицина - 1,0 - 12,0

Известняковый компонент - Остальное

Экономия топлива, повышение качества цемента и улучшение экологичности его производства достигается за счет нижеследующего комплекса взаимообусловленных и взаимосвязанных факторов заявляемого состава сырьевой смеси.

Экономия топлива на 10-32% достигается за счет:

- внесения вместе с добавкой "Мицезол" в сырьевую смесь плавней - окислов натрия и калия, содержащихся в "Мицезоле" в количестве 0,2 - 0,4 мас.%, которые понижают температуру клинкерообразования на 50-100oC;

- снижения влажности шлама сырьевой смеси на 14-46%, благодаря разжижающего и водопонижающего действия добавки "Мицезол", так как снижение влажности шлама сырьевой смеси на 1% позволяет экономить топливо на 0,7%;

- внесения в сырьевую смесь органического вещества, содержащегося в "Мицезоле", в количестве 10 - 15% и при сгорании которого в печи обжига клинкера выделяется тепло;

- уменьшения тепловых потерь с отходящими газами с 20% от теплового баланса печи до 8-15%, благодаря уменьшению объема выбросов в окружающую среду горячих с температурой 150-200oC отходящих газов, так как снижение влажности шлама на 1% приводит к уменьшению объема отходящих газов на 5%.

- внесение вместе с добавкой "Мицезол" гидроокислов железа, кальция, магния и фосфора до 15 мас.%, улучшающих качество портландцементного клинкера и качество цемента посредством образования соответствующих силикатов в процессе клинкерообразования;

- получения из предлагаемого состава сырьевой смеси клинкера с максимальной общей пористостью до 50% и, следовательно, максимальной размалываемостью, что приводит к повышению качества цемента.

Улучшение экологичности производства портландцементного клинкерного сырья достигается за счет:

- снижения выбросов вместе с отходящими газами в окружающую среду окисла углерода с 327 мг/м3 до 225 мг/м3, окисла азота с 1075 мг/м3 до 739 мг/м3 и двуокиси азота с 33,9 мг/м3 до 23,4 мг/м3, благодаря снижению расхода топлива на 10-32%, сжигание которого приводит к образованию вышеприведенных окислов;

- уменьшения пылевыбросов с 2,5 г/м3 до 0,5 г/м3, благодаря снижению объемов отходящих газов и, следовательно, снижению пылевыноса из печи обжига клинкера на 50-160%.

Пример осуществления изобретения.

Для производства клинкера готовят смесь из глины, известняка, огарков и добавки в виде "Мицезола". Исходное сырье подвергают предварительной переработке, известняк - двухстадийному дроблению в щековой и молотковой дробилках, глину размалывают до получения тонкого порошка. "Мицезол" - отход производства пенициллина и стрептомицина - используют без предварительной подготовки. "Мицезол"-пасту дозируют в зависимости от расчетного состава сырья и подают в сырьевую мельницу. Смесь подвергают совместному помолу в мельницах. Усреднение смеси (шлама) достигается в силосах (шламбассейнах). Готовый шлам подают шламовыми насосами в печь для обжига при температуре 1400-1500oC. Полученный после обжига клинкер охлаждают до 80oC и подвергают совместному помолу с гипсом и шлаками, взятыми в определенном соотношении.

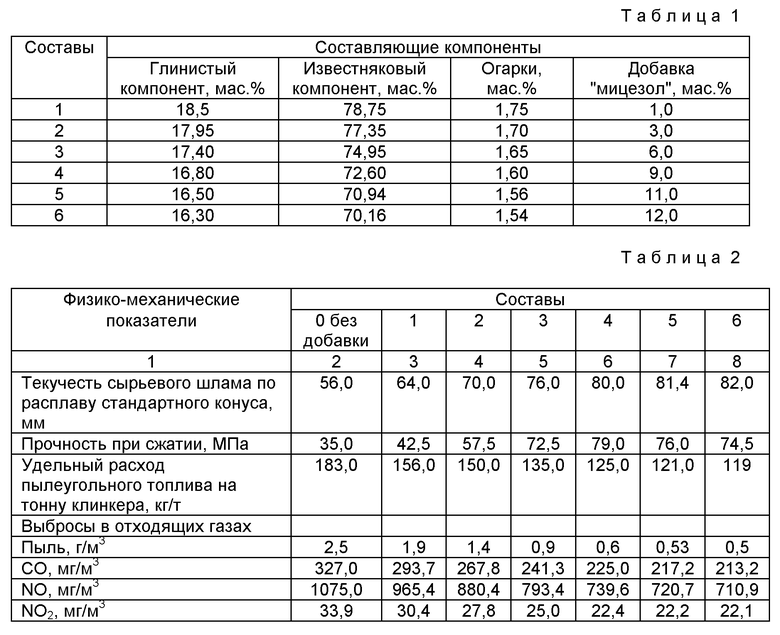

Исследуемые составы сырьевой смеси для получения клинкера приведены в табл. 1 (см. в конце описания), физико-механические показатели - в табл. 2 (см. в конце описания).

Анализ табл. 2 показывает, что эффект от добавки "Мицезол" в количестве меньше 1,0 мас.% находится в пределах методической ошибки определения, а в количестве больше 12,0 мас.% ухудшает качество цемента.

Предлагаемая сырьевая смесь позволяет повысить качество портландцементного клинкера и улучшить экологичность и рентабельность его производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗИФИКАЦИИ УГЛЯ | 2012 |

|

RU2516651C1 |

| Сырьевая смесь для получения портланд-шлакопортландцемента | 1990 |

|

SU1782954A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2065844C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU729157A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2092461C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU1008184A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074134C1 |

Изобретение относится к производству строительных материалов, преимущественно к составам сырьевых смесей для получения портландцементного клинкера. Технический результат - повышение качества портландцемента, экологичности его производства, а также снижение расхода топлива на получение портландцементного клинкера. Сырьевая смесь для получения портландцементного клинкера содержит, мас.%: глинистый компонент 16-21, огарки 1,5-2,0, "Мицезол" - отход производства 1,0-12,0, известняковый компонент - остальное. 2 табл.

Сырьевая смесь для получения портландцементного клинкера, включающая глинистый и известняковый компоненты, огарки и добавку, отличающаяся тем, что, она содержит в качестве добавки "Мицезол" - отход производства пенициллина и стрептомицина состава, мас.% протеин 3,5 - 4,6, зола 15,00 - 27,00, вода 60,0 - 75,0, углеводы, липиды - остальное, при следующем соотношении компонентов смеси, мас.%:

Глинистый компонент - 16 - 21

Огарки - 1,5 - 2,0

"Мицезол" - отход производства пенициллина и стрептомицина - 1,0 - 12,0

Известняковый компонент - Остальное

| Сырьевая смесь для получения портланд-шлакопортландцемента | 1990 |

|

SU1782954A1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU937390A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035423C1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU897732A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2008 |

|

RU2376086C1 |

| СВЕТОИЗЛУЧАЮЩИЙ СТРОИТЕЛЬНЫЙ БЛОК С ЭЛЕКТРИЧЕСКИМ СОЕДИНИТЕЛЬНЫМ УЗЛОМ И КОРПУСОМ ИСТОЧНИКА ПИТАНИЯ ДЛЯ НЕГО | 2010 |

|

RU2546508C1 |

| ИЗМЕРИТЕЛЬ ЯРКОСТНО-ЧАСТОТНО-КОНТРАСТНЫХ ХАРАКТЕРИСТИК ЗРИТЕЛЬНОГО АНАЛИЗАТОРА ОПЕРАТОРА | 2002 |

|

RU2234237C1 |

Авторы

Даты

2001-01-27—Публикация

1999-06-11—Подача