Область изобретения

Настоящее изобретение относится к способу производства текстурированной электротехнической стали, в частности к сепаратору отжига для производства текстурированной электротехнической стали с зеркальной поверхностью и высокими магнитными свойствами.

Предшествующий уровень техники

Текстурированная сталь подвергается обезуглероживающему отжигу в защитной атмосфере H2-N2, после выполнения процессов горячей прокатки, нормализации и холодной прокатки, снимается прокатное напряжение и выполняется предварительная перекристаллизация, также в конвертер вводится влажный газ, чтобы регулировать содержание углерода в стальной ленте ниже уровня 30 ppm и, таким образом, не допустить магнитного старения итогового изделия. Стальная лента окисляется при выполнении обезуглероживающего отжига с образованием оксидного слоя, в основном состоящего из SiO2 и Fe2SiO4, которые отрицательно влияют на последующее обезуглероживание. В последующем процессе высокотемпературного отжига оксидный слой вступает в химическую реакцию с сепаратором отжига, нанесенным на поверхности стальной ленты, и образует стекловидный подслой, в основном состоящий из Mg2SiO4. Стекловидный подслой предотвращает связывание стальной ленты и рафинирование стали в процессе высокотемпературного отжига.

Стекловидная пленка Mg2SiO4 на поверхности текстурированной электротехнической стали имеет сравнительно высокую твердость, что приводит к сравнительно плохим показателям пластин сердечника из стального листа, которые, как правило, в тысячу раз хуже; также встроенная комбинация между стекловидным подслоем и стальным листом препятствует перемещению границ магнитных доменов и увеличивает магнитные потери на гистерезис.

Для улучшения показателей пластин сердечника из текстурированной электротехнической стали и дополнительного улучшения магнитных свойств японские изобретатели разрабатывают текстурированную электротехническую сталь без стекловидного подслоя. Патент Японии JP 49096920 описывает способ удаления стекловидного подслоя с поверхности текстурированной электротехнической стали посредством травления кислотой. Однако для полного смыва стекловидного покрытия толщиной 10 мкм (включая оксид, встроенный в стальной лист) сталь необходимо выдерживать в концентрированной кислоте в течение длительного времени, что приводит к таким проблемам, как высокая себестоимость, загрязнение окружающей среды реагентом и т.п.

Патент Японии JP 05156362 A описывает нанесение Al2O3 в виде сепаратора высокотемпературного отжига. Al2O3 не вступает в реакцию с оксидным слоем или стальным листом, что позволяет напрямую получать текстурированную электротехническую сталь без стекловидного подслоя. Однако этот способ не позволяет снимать оксидный слой или встроенный оксид, образуемый в процессе обезуглероживающего отжига, что является недостатком в контексте улучшения магнитных свойств.

Для решения этой проблемы в патенте Японии JP 2003247024 упоминается способ, в котором соотношение PH2O/PH2 регулируется так, чтобы получить атмосферу с низкой степенью окисляемости, в результате чего не образуется оксид железа, после этого наносится сепаратор, в основном состоящий из Al2O3, что позволяет получить текстурированную сталь с гладкой поверхностью. Однако если степень окисляемости в процессе обезуглероживания будет слишком низкой, это затруднит выполнение обезуглероживания. В патенте Японии JP 05156364 A после окончания обезуглероживающего отжига оксидный слой на поверхности стального листа удаляют при помощи травления кислотой, после чего наносят сепаратор, в основном состоящий из Al2О3.

В патенте США US 554719 в качестве сепаратора отжига используют MgO+SiO2, который образует неплотный силикат магния на поверхностях стального листа во время шага отжига вторичной перекристаллизации, после чего неплотный силикат магния устраняют при помощи чистки и промывки, что позволяет получить изделие без стекловидного подслоя.

В патенте Японии JP 2000038615 в качестве сепаратора отжига используют магнезию и оксид алюминия с добавлением хлорида, образующийся стекловидный подслой удаляют при помощи межфазной реакции (2/3)MCl3+Fe+(3/2)O2→M2O3+FeCl2↑, в результате чего получается продукт, не имеющий стекловидного подслоя.

Японская компания JFE применяет в качестве сепаратора высокотемпературного отжига Al2O3 и прочие вещества, которые не вступают в реакцию с поверхностью стального листа, чтобы сразу получать текстурированную электротехническую сталь без стекловидного подслоя. В таком способе для полного устранения околоповерхностного оксидного загрязнения стального листа необходимо строго контролировать точку росы при обезуглероживании, чтобы на поверхности стального листа не образовывалось оксида железа. Однако это неизбежно приводит к проблемам при обезуглероживании и нитрировании.

Американская компания Armco (в настоящее время - АК) использует в качестве сепаратора отжига магнезию, добавляемую вместе с SiO2, при этом неплотный силикат магния, который образуется на стальном листе во время шага отжига вторичной перекристаллизации, способствует внедрению защитного газа отжига в межслоевую часть стального листа, что помогает рафинировать сталь, патент США US 3785882. Однако в общем случае подобный способ не позволяет полностью вымывать силикат магния с поверхности и полностью устранять встроенный оксид из околоповерхностной части стального листа, что ограничивает эффект снижения потерь в сердечнике (железе).

Японская компания NSC использует в качестве сепаратора отжига магнезию с добавлением хлорида. Однако добавление большого количества хлорида приводит к определенной коррозии поверхности стального листа в процессе отжига вторичной перекристаллизации, что влияет на поверхностный ингибитор, в результате чего вторичная перекристализация становится неустойчивой.

подслой образуется на поверхности стального листа

Раскрытие изобретения

Перед настоящим изобретением ставится задача создания сепаратора отжига для производства текстурированной электротехнической стали с зеркальной поверхностью и высокими магнитными свойствами, который позволяет предотвратить образование стекловидного подслоя на стальном листе, в то же время встроенный оксид в околоповерхностной части листа может быть устранен при помощи коррозионной реакции с хлоридом, что позволяет получить изделие с гладкой поверхностью и стабильными высокими магнитными свойствами.

Для решения поставленной задачи в настоящем изобретении используется техническое решение, описанное ниже.

Сепаратор отжига имеет следующий состав, масс.%: порошок Al2O3 - 77-98, порошок оксида щелочноземельного металла - 1-8, хлорид щелочного металла и/или хлорид щелочноземельного металла - 1-15.

Оксид щелочноземельного металла может включать BeO, MgO, CaO, SrO или BaO.

Хлорид щелочного металла может включать LiCl, NaCl, KCl или RbCl.

Хлорид щелочноземельного металла может включать BeCl2, MgCl2, CaCl2, SrCl2, BaCl2 или ZnCl2.

Экспериментальным путем было обнаружено, что эффективным способом устранения оксидного слоя в околоповерхностной части листа является нанесение вещества, не вступающего в реакцию с оксидным слоем листа, в качестве сепаратора отжига в процессе высокотемпературного отжига, в вещество добавляется небольшое количество оксида щелочноземельного металла для введения влаги не выше 2,5 масс.%, также добавляется определенное количество хлорида, в результате чего влага вступает в реакцию с хлорид-ионами, содержащимися с добавленном хлориде, с образованием кислотного коррозионного раствора, что является предпочтительным для удаления оксидного слоя из околоповерхностной части листа.

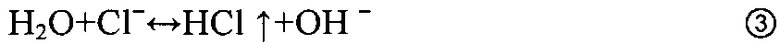

Добавляют воду и перемешивают, в результате чего сепаратор отжига для предлагаемой текстурированной электротехнической стали с зеркальной поверхностью образует жидкое покрытие с определенной концентрацией, которое затем наносится на поверхность обезуглероженного листа. После завершения нанесения покрытия изделие обжигают при температуре не выше 300°C в течение более 30 сек, чтобы удалить несвязанную влагу в сепараторе. При этом сепаратор образует вещество с микропорами, которое в основном состоит из смеси Al2O3, Ca(OH)2 и одного или нескольких видов хлоридов с хорошей проницаемостью. Основная химическая реакция в процессе гидролиза:

Во время предварительной стадии высокотемпературного отжига Ca(OH)2 подвергается реакции разложения, снова образует CaO и выделяет влагу при температуре выше 580°C. Присутствие влаги с одной стороны обеспечивает раствор, а с другой вступает в реакцию с хлорид-ионами с образованием кислотного вещества HCl, которое имеет определенные коррозийные свойства. В процессе высокотемпературного отжига последовательно происходят следующие химические реакции:

HCl в газообразной фазе проникает сквозь сепаратор, вступает в реакцию с оксидным слоем листа и стимулирует реакцию, обозначенную химическим уравнением  , в результате чего реакция выполняется непрерывно. Ниже приведена реакция между HCl и оксидным слоем:

, в результате чего реакция выполняется непрерывно. Ниже приведена реакция между HCl и оксидным слоем:

Оксидный слой, разрушаемый HCl, распадается и превращается в неплотное пористое вещество, сила сцепления которого с листом существенно снижается. Такой оксидный слой легко удаляется при помощи легкого травления и шлифовки после высокотемпературного отжига. Таким образом, после горячей прокатки и правки можно получить итоговый продукт - текстурированную электротехническую сталь с гладкой зеркальной поверхностью.

Стекловидный подслой, образующийся в процессе традиционного высокотемпературного отжига, приводит к сравнительно высокой твердости текстурированной электротехнической стали, что ухудшает показатели пластин сердечника из стального листа, и приводит к определенным повреждениям заготовок в процессе производства. В то же время связанная структура оксида в составе листа препятствует перемещению границ магнитных доменов, что отрицательно сказывается на магнитных свойствах. Текстурированная электротехническая сталь без подслоя имеет значительно лучшую обрабатываемость, которая может быть дополнительно улучшена за счет устранения связанной структуры, что позволяет получать изделие с чрезвычайно низкими потерями в сердечнике.

До настоящего изобретения патенты для получения текстурированной электротехнической стали, в основном, использовали MgO и хлорид или Al2O3. Первое из вышеуказанного приводит к нестабильности магнитных свойств, а последнее не позволяет устранять встроенный оксид, который образуется в процессе обезуглероживающего отжига. В некоторых случаях используется сепаратор Al2O3 с добавлением хлорида, однако хлориду необходимо присутствие определенного количества влаги, чтобы вступать в реакцию с встроенным оксидом для его удаления.

В изобретении предлагается использовать оксид щелочноземельного металла, благодаря водорастворимости которого становится легко регулировать содержание влаги в процессе высокотемпературного отжига. Данный способ очень прост в реализации и позволяет стабильно получать изделия из текстурированной электротехнической стали с превосходными свойствами. Используемое устройство представляет собой традиционное устройство для изготовления текстурированной стали, которое весьма практично и широко распространено, что дает основания ожидать популяризации изобретения.

Краткое описание чертежей

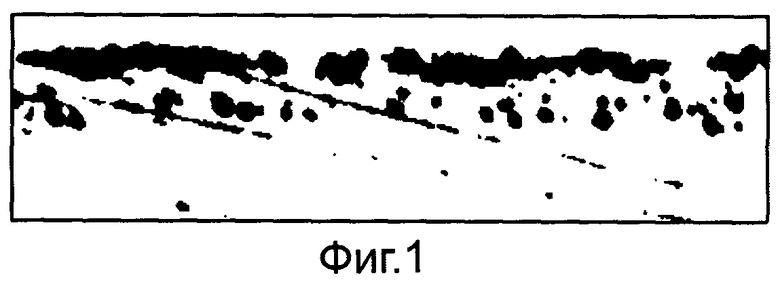

Фиг.1 - томографическая оптическая фотография стального листа из сравнительного примера 1 (сепаратор, масс.%: MgO - 65 и SiO2 - 35).

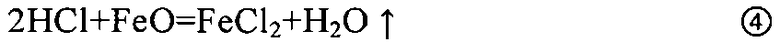

Фиг.2 - томографическая оптическая фотография стального листа из сравнительного примера 2 (сепаратор, масс.%: MgO - 90 и CaCl2 - 10).

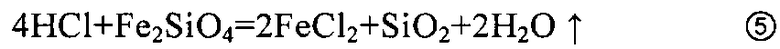

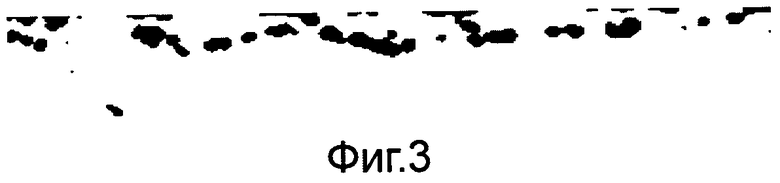

Фиг.3 - томографическая оптическая фотография стального листа из сравнительного примера 3 (сепаратор, масс.%: Al2O3 - 100).

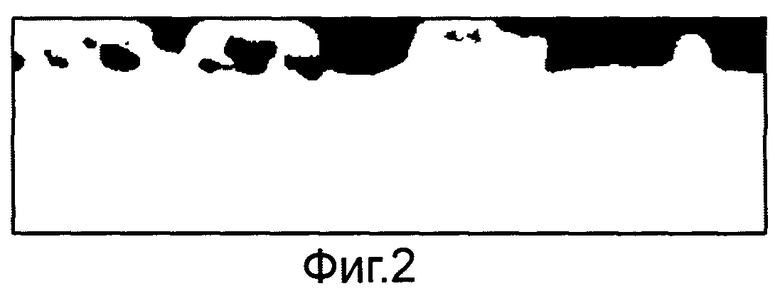

Фиг.4 - томографическая оптическая фотография стального листа из варианта осуществления настоящего изобретения (сепаратор, масс.%: Al2O3 - 86, CaO - 4 и MgCl2 - 10).

Лучший вариант осуществления изобретения

Далее настоящее изобретение описывается на примере конкретных вариантов его осуществления.

Для выплавки стали используется вакуумная печь 500 кг, химический состав стальной заготовки следующий, масс.%: C - 0,045, Si - 3,25, S - 0,006, Al - 0,027, N - 0,006, Cu - 0,15, Mn - 0,012, Fe и неустранимые примеси - остальное. После нагрева до 1150°C выполняют горячую прокатку заготовки для получения горячекатаного листа с толщиной 2,6 мм. Горячекатаный лист подвергают нормализации и отжигу в течение 1 минуты, а затем травлению и холодной прокатке для получения листа с итоговой толщиной 0,285 мм. Холоднокатаный лист подвергают обезуглероживающему отжигу при температуре 835°C в течение 120 секунд, при этом на поверхности есть два уровня содержания кислорода: 0,8 и 1,6 г/м2; после нитрирования содержание азота в стальном листе составляет 250 ppm. Обезуглероженный и отожженый лист покрывают сепаратором отжига (пропорции материала приведены в таблице 2), после наматывания лист подвергается высокотемпературному отжигу при 1200°C и выдерживается при этой температуре в течение 20 часов в защитной атмосфере из осушенного азота и водорода, после чего на лист наносят изоляционное покрытие, выполняют вытягивание и правку, а затем после разматывания выполняют отжиг.

В таблице 2 представлены варианты осуществления сепаратора.

Средние показатели электромагнитных свойств итоговых изделий и их качества поверхности приведены в таблице 3.

Из Фиг.1-4 и таблицы 3 видно, что на поверхности листа из электротехнической стали, покрытого сепаратором согласно настоящему изобретению, имеется очень небольшой оксидный остаток и что стальной лист имеет хорошие магнитные свойства. Таким образом, видно, что лист из текстурированной стали с зеркальной поверхностью и хорошими магнитными свойствами можно изготовить при помощи эффективной заключительной обработки поверхности текстурированной электротехнической стали согласно настоящему изобретению.

С одной стороны, сепаратор высокотемпературного отжига согласно настоящему изобретению эффективно очищает сталь и предотвращает сталь в рулоне от связывания, а с другой стороны, настоящее изобретение предусматривает наличие коррозийной атмосферы в процессе высокотемпературного отжига для удаления околоповерхностного оксидного слоя, что позволяет получить текстурированную электротехническую сталь с зеркальной поверхностью и хорошими магнитными свойствами.

Изобретение относится к производству текстурированных листов из электротехнической стали, в частности к сепаратору отжига. Сепаратор отжига имеет следующий состав, мас.%: порошок Al2O3 - 77-98, порошок оксида щелочноземельного металла - 1-8, хлорид щелочного металла и/или хлорид щелочноземельного металла - 1-15. Технический результат заключается в исключении образования стекловидного подслоя на поверхности стального листа в процессе высокотемпературного отжига и получении листа с гладкой поверхностью и стабильными магнитными свойствами. 3 з.п. ф-лы, 3 табл., 4 ил.

1. Сепаратор отжига для производства текстурированной электротехнической стали с высокими магнитными свойствами, имеющий следующий состав, мас.%:

2. Сепаратор отжига по п.1, в котором оксид щелочноземельного металла включает BeO, MgO, CaO, SrO или BaO.

3. Сепаратор отжига по п.1, в котором хлорид щелочного металла включает LiCl, NaCl, KCl или RbCl.

4. Сепаратор отжига по п.1, в котором хлорид щелочноземельного металла включает BeCl2, MgCl2, CaCl2, SrCl2, BaCl2 или ZnCl2.

| JP 08269560 A, 15.10.1996 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ СО СТЕКЛЯННЫМ ПОКРЫТИЕМ | 1995 |

|

RU2139945C1 |

| 1971 |

|

SU413200A1 | |

Авторы

Даты

2015-06-10—Публикация

2011-04-14—Подача