Изобретение относится к теплообмен- ным аппаратам непосредственного контакта между газом и твердым сыпучим мелкораздробленным материалом, движущимся самотеком. Теплообменник предназначен для нагрева (охлаждения) сыпучих материалов газообразным теплоносителем, температура которого выше (ниже) допустимой температуры для обрабатываемых материалов. Теплообменник может быть использован в промышленности строительных материалов, в химической, пищевой и других отраслях народного хозяйства; например: как утилизатор теплоты отходящих газов для предварительного подогрева шихты перед загрузкой ее в стекловаренную печь, в печь для плавки базальта или других силикатных материалов; при термообработке гранулированных полимерных материалов, круп и т.д.

Цель изобретения состоит в повышении эффективности теплообмена.

Поставленная задача решена тем, что в устройстве для обработки сыпучих материалов, содержащем образованную стенками вертикальную шахту с узлами загрузки и выгрузки соответственно в верхней и нижней частях, расположенные между последними, по крайней мере, два параллельных хода для сыпучего материала, каждый из которых образован двумя рядами из параллельных полок, причем .последние в рядах размещены со смещением по высоте и под : угл.ом одна относительно другой, согласно изобретению, угол наклона полок (а.) составляет 25 а 45°, причем ширина полки в 2-10 раз превышает кратчайшее расстояние между соседними полками в рядах хода, в 2-3,3 раза превышает часть ширины полки, расположенной выше условной линии пересечения плоскостей соседних в рядах полок, превышает в 3,3-10 раз кратчайшее расстояние между полками в соседних рядах различных ходов, а также в 3,3-10 раз - расстояние от полок ближайшего к стенке шахты ряда до последней.

Время пребывания частиц в теплооб- менной камере (время контакта) обуславливает повышение КПД теплообменника за счет нагрева материала до более высоких температур газовым теплоносителем без увеличения высоты шахты теплообменника, или же при остальных равных условиях сокращения высоты теплообменника, или же при остальных равных условиях сокращение высоты теплообменника заявляемой конструкции по сравнению с другими. При этом обеспечивается высокая равномерность термообработки сыпучих материалов

с отклонением времени пребывания отдельных частиц в шахте теплообменника не более 6,5%.. .

Второй, не менее существенный эф- фект, - увеличение количества передаваемой теплоты, что ведет к повышению КПД теплообменника, за счет интенсификации теплообмена между твердым и газообразным теплоносителем при установке полок с

оптимальным зазором между соседними парами рядов и между полками и боковыми стенками камеры-шахты.

Кроме того., сопоставление заявляемой конструкции теплообменника с прототипом

при двухпотоковых схемах (при двух парах вертикальных рядов полок) с углами наклона полок а 30°, соотношениях ширины полок и кратчайшего расстояния между соседними полками в рядах хода 3,3; ширины

полок и части ширины полки, расположенной выше условной линии пересечения плоскостей соседних в рядах хода полок 2,5:1, ширины полок и кратчайшего расстояния между полками в соседних рядах различных

ходов 5:1; ширины полок и расстояния от полок ближайшего к стенке шахты ряда до последней 5:1 показало превышение более чем на 17% эффективности использования общего объема теплообменной камеры за

счет более компактного размещения соседних пар рядов,

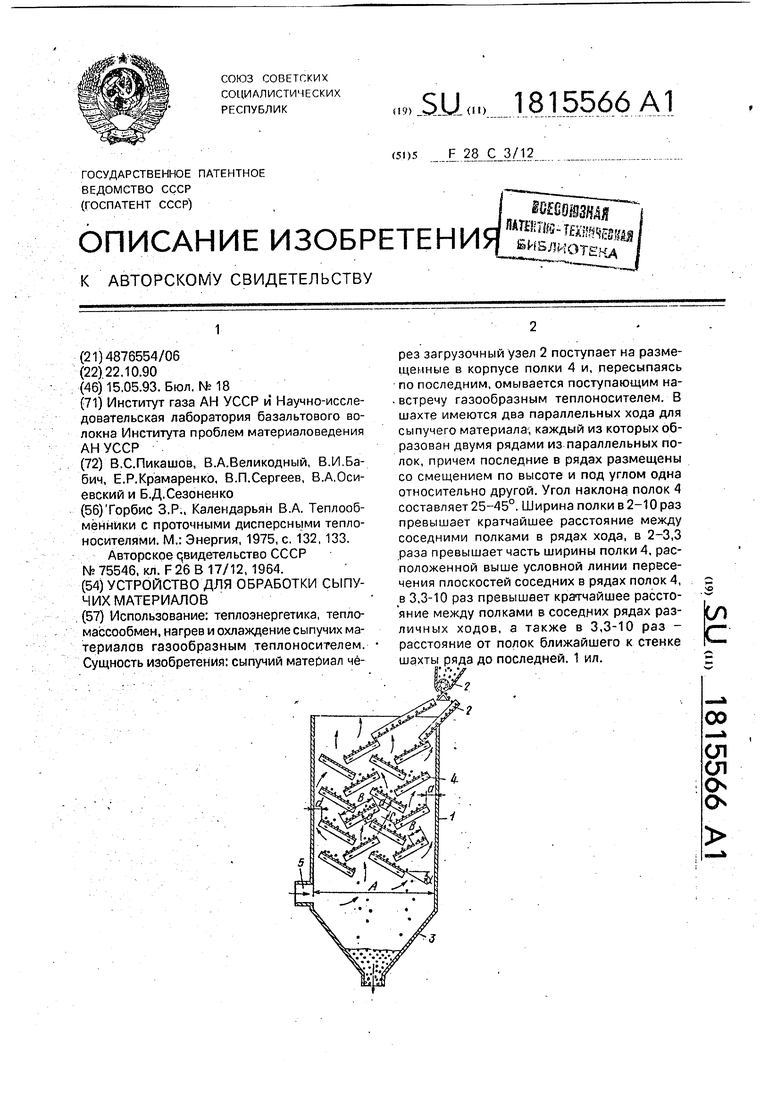

Предлагаемая конструкция устройства для обработки сыпучих материалов изображена на чертеже, на котором показан Тепло- обменник с двумя парами вертикальных рядов полок, обеспечивающих два параллельных потока частиц.

Устройство содержит шахту 1, образованную вертикальными стенками. В верхней и нижней частях установлены узлы загрузки 2 и выгрузки 3 для сыпучего материала. Между ними расположено, по крайней мере, два параллельных хода для сыпучего материала, каждый из которых образован двумя рядами из параллельных полок 4. В нижней части установлено устройство подачи газообразного теплоносителя 5. Полки в рядах размещены со смещением по высоте одна относительно

другой. Они расположены с углом наклона 25 а 45°. Ширина полки (В) в 2-10 раз превышает кратчайшее расстояние между соседними полками в рядах хода (С). Кроме того, ширина полки (В) в 2-3,3 раза превышает часть ширины полки, расположенной выше условной линии пересечения плоскостей соседних в рядах хода полок (в). При этом она в 3,3-10 раз превышает кратчайшее расстояние между полками в соседних

рядах различных ходов (d) и в 3,3 10 раз - расстояние от полок ближайшего к стенке шахты ряда до последней (d).

Работает теплообменник следующим образом. Снизу в шахту 1 через устройство подачи газообразного теплоносителя подают газообразный теплоноситель, например, высокотемпературные продукты, поступающие из печи или топки в случае Кагрева дисперсного материала. Когда необходимо горячие частицы охладить, - подают холодный воздух, азот, пар или другой газ в зависимости от требований технологии. Сверху с помощью узла загрузки (загрузочного устройства) 2 на отдельные потоки непрерывно подают дисперсный материал. Частицы материала поступают на первые полки по ходу материала, По наклонной поверхности первой полки 4 частицы материала скатываются, если их форма близка к шару, или же соскальзывают вниз в случае другой формы. Разгоняясь под действием силы тяжести по поверхности полки 4 части- цы затем пролетают примерно по прямой расстояние между первой и второй полками, ударяются о поверхность нижележащей полки, подскакивают вверх, снова опускаются на поверхность выше точки удара (место пересечения плоскостей соседних полок) и затем соскальзывают вниз до соударения с третьей по ходу движения частиц полкой. Далее траектория движения частиц многократно повторяется. При движении частиц в шахте теплообменника они нагреваются непосредственно от газов, а также от поверхности полок 4 при контакте с ними. Сами полки 4 нагреваются за счет смывания их потоком газов. С последних по ходу движения материала полок 4 частиц ссыпаются в бункер узла выгрузки (устройство для выгрузки сыпучего материала) 3.

Экспериментальный стенд, на котором определяли оптимальные геометрические параметры для движения сыпучего материала nd полкам теплообменника, состоял из двух вертикально расположенных параллельных стенок из прозрачного оргстекла. Размеры стенок: высота 2000 мм, ширина 300 мм, расстояние между ними 50 мм. Внутри стенок перпендикулярно к их поверхностям устанавливали пластинки, которые имитировали полки теплообменника. Стен- ки по краям скреплялись между собой стяжками и таким образом фиксировали полки в требуемом положении. Такая конструкция позволяла при необходимости легко менять полки, их угол наклона и зазоры между ними.

В верхней части стенда устанавливали небольшой бункер с питателем, оборудованным электромагнитной заслонкой. Отверстие питателя располагали нзд верхней частью первой по ходу движения частиц полкой. Внизу у последней по ходу движе- 5 ния частиц полки с наружной стороны одной из стенок устанавливали фотодатчик. Напротив у другой стенки располагали точечный источник света, острый луч которого направляли на фотодатчик. Оптическую си0 стему настраивали таким образом, чтобы скользящие по полке частицы прерывали поток света. При включении электрической заслонки на открытие бункера электриче5 ский импульс записывался на ленте самописца, которая двигалась с постоянной скоростью. К этому же самописцу был подключен фотодатчик.

Испытания проводили следующим об0 разом. В бункер при закрытой заслонке засыпали фиксированную и постоянную во всех экспериментах порцию частиц объемом 23 см3. Затем нажатием на кнопку открывали заслонку, что фиксировалось на

5 диаграммной ленте, и порция частиц за 0,2- 0,3 ссыпалась на первую полку. Далее частицы продолжали движение, согласно принятой схеме, по полкам и при прохождении последней полки прерывали световой

0 поток. На ленте самописца были видны всплески ЭДС. Расстояние между пиками ЭДС на диаграммной ленте от начала включения реле и прохождения первой частицы мимо фотоэлемента соответствовало време0 ни пребывания частиц т в шахте для данной схемы расположения полок. Кроме того, на диаграммной ленте можно было определить разброс по времени прохождения по а:ахте

5 частиц. Если все частицы двигались.по определенному закону, то разброс между начальным пиком, показываемым фотоэлементом, и последним составлял Дт 0,2-0,5 с. Когда

5 частицы двигались хаотично, сильно сталкиваясь и перескакивая через верх полок, - разброс во времени был от 0,5 до 5 с.

Исследования выполнены на одном потоке и для двух длин волн, - В 60 мм и 120

0 мм, и, соответственно, количества полок, п -- 32 и 16 штук. Геометрические соотношения В/в изменяли от 2 до 5; В/С- от 1,58 до 2,; угол наклона полок а от 25 до 47°. Соответственно, высота между началом

5 первой полки и концом последней изменялась от 446 до 1965 мм. Применялись три типа частиц; из дробленного отсеянного базальта (крупки) двух фракций, размером di 3-5 мм, а также окатыши из высокоглиноземистой керамики диаметром di 3-4 мм. Закономерности движения частиц и оптимум геометрических параметров проверены

ня различных материалах полок - керамике из шероховатого шамота, стального проката с окисленной поверхностью и гладком орг- стекле.

С целью сравнения различных типов теплообменников исследования выполнены как для заявляемой схемы, так и для прототипа, а также для теплообменника с горизонтальными полками, для свободного падения частиц и скольжения-качения по одной наклонной плоскости, расположенной по всей высоте сравниваемых теплообменников. Основные параметры заявляемого теплообменника и прототипа принимали равными, т.е. у них была равна высота Н 864 мм, одно и то же количество полок п 32 штуки и та же длина В 60 ММ; У заявляемой конструкции и прототипа полки устанавливали под углом а. 30° с соотношением геометрических параметров В/С 3,3; В/в 2,5. Согласно схеме работы теплообменника с горизонтально расположенными полками, ограниченными стенкой с одной стороны, на них насыпали исследуемый дисперсный материал до образования угла естественного откоса. Наилучшей принимали ту схему и соотношение геометриче- ских параметров, для которой время прохождения частиц г по полкам.было максимальным при минимальном его разбросе Дг,

Первоначально определяли экспериментально угол начала скатывания ( скольжения) испытуемых частиц по плоской поверхности пластин из стали, керамики и оргстекла. Для этого с одной стороны пластины, расположенной на поверхности стола, устанавливали упор, а другую сторону, на которой находились частицы, медленно поднимали до тех пор, пдка частицы не начинали скатываться (скользить) вниз. В этом положении измеряли угол между плоскостями стола и пластины Для перечисленных материалов частиц и полок получены углы начала скатывания (скольжения) в пределах от 16 до 25°.

Все испытания конструкции теплообменника проводили,начиная с угла наклона полок 25°, так как при меньших углах, как видно из предыдущих исследований, теплообменник неработоспособен в связи с тем, что материал по нему просто не будет перемещаться.

Наибольшее время прохождения частиц г по шахте теплообменника получено при угле наклона полок а до 45°. При угле а, превышающем 45°, наблюдается резкое примерно в 3-5 раз уменьшение времени г, тогда как время прохождения частиц в пределах наклона полок от 25 до 44° изменяется незначительно, примерно на 20-30%.

Большой разброс при 45° объясняется погрешностью установки полок, которая составляет ±0,5°.

Наибольшее время прохождения частиц получено для В/в 2-3,3; В/С 2-10, что соответствует заявляемым соотношениям. Характерно, что Дг при оптимальных

соотношениях параметров находилось в пределах 0,3-0,8 с. При В/С больше 10 наблюдался сильный разброс по времени прохождения частиц, Дг 3-5 с. В случае В/С меньшем 2 - время г заметно уменьшилось.

Превышение оптимальных значений В/в приводило к выбросам частиц через верхнюю часть полок, занижение - к скачкообразному уменьшению.

Отметим, что скачкообразный характер

изменения т при превышении заявляемых геометрических соотношений сохраняется и при увеличении длины полок с 60 до 120 мм и уменьшении их количества с 32 до 16 штук при тех же высотах, хотя при этом

имеет место сокращение времени г примерно на 20-30%.

В опытах с различными размерами и формой дисперсного материала (крупка и окатыши) также сохраняется скачкообразный характер изменения времени г при переходе параметров за заявляемую область значений.

Материал полок не оказывает влияния в пределах погрешности измерений на время

г и его разброс Дг , Поэтому рассматривались усредненные данные опытов. Погрешность определения составляет ±10%. Результаты сравнения различных схем теплообменников показали, что наиболь

шее время прохождения частиц получено

для заявляемой конструкции т- 7,70 с. и при минимальном разбросе Дг 0,5 с. Время г для теплообменника с горизонтальными полками составило 3,63 с и.разброс Дг 4,2 с. Для сравнения время падения частиц с такой же высоты т 0,43 с и при движении частицы по наклонной плоскости г 0,62 с при а 30°.

Для проведения теплотехнических исследований по определению оптимального расположения пар вертикальных рядов полок в теплообменной камере был изготовлен экспериментальный стенд. В его состав входили; металлическая модель теплообменника и система подачи газообразного теплоносителя.

Модель теплообменника содержала торцевыестены высотой 2000 мм и шириной 400 мм, к которым прикреплены 32 наклонные пЬлки длиной 50 мм и шириной 60 мм. Полки установлены в виде одной пары вертикальных рядов с параметрами взаимного расположения, оптимального для движения твердых частиц ( а 30°; В/в 2,5; В/С 3,3). Конструкция модели позволяет установить на различном расстоянии от вертикальных рядов полок боковые стенки модели с шириной 50 мм и высотой 2000 мм.

Система подачи газообразного теплоносителя сострит из воздуховодов, шибера для регулирования расхода воздуха, расхо- домерной диафрагмы с дифманометром, хромель-копелевой термопары для измерения температуры подогрева воздуха, вентилятора и злектрокалорифера с устройством бесступенчатого регулирования уровня подогрева воздуха, который использовался в качестве газообразного теплоносителя. В качестве сыпучего теплоносителя была выбрана базальтовая крупка размером di 2-43 мм. Количество переданной в теплообменнике теплоты от подогретого воздуха к сыпучему материалу определяли калори-1 метрическим способом. Частички базальта, подвергшиеся нагреву, собирали с помощью воронки в теплоизолированный сосуд, .наполненный водой, По изменению температуры известного количества воды в сосуде определяли количество переданной в теплообменнике теплоты, приносимой с нагретым в теплообменнике материалом. Измерения производили с помощью хромель-копелевой термопары.

В процессе исследований устанавливали расход воздуха QB 7,5 м3/ч с температурой на входе в теплообменник tMi 350°C. сыпучий материал загружали в теплообменник навесками по 4, г. Первоначальная температура материала и воды в теплоизолированном сосуде составляла tMi 18,3°С.

В каждом опыте из отдельной емкости в сосуд заливали 200 мл воды и контролировали ее температуру. Затем загружали в теплообменник материал и фиксировали изменение температуры воды после поступления в сосуд нагретого материала.

Измерения производили при значениях расстояния от полок до боковых стен, изменяющихся в пределах от 0 до 21 мм с шагом 3 мм.

Как видно из результатов экспериментов, максимальное количество теплоты, переданной от газообразного теплоносителя к сыпучему материалу имеет место при значениях параметров B/d 3,3-10. При больших значениях образующиеся застойные зоны

между боковыми стенками и полками снижают эффективность теплообмена, а при меньших - уменьшается относительная скорость движения теплоносителя. Формула изобретения

Устройство для обработки сыпучих -материалов, содержащее образованную стенками вертикальную шахту с узлами загрузки и выгрузки соответственно в верхней и нижней частях, расположенные между последними по крайней мере два параллельных хода для сыпучего материала, каждый из которых образован двумя рядами из параллельных полок, причем последние в рядах размещены со смещением по высоте и под

углом одна относительно другой, отличающееся тем, что, с целью повышения эффективности теплообмена, угол наклона полок составляет 25- 45°, причем ширина полки в 2-10 раз превышает кратчайшее

расстояние между соседними полками в рядах хода, в 2-3 раза превышает часть шири- ны полки, расположенной выше условной линии пересечения плоскостей соседних в рядах хода полок, в 3,3-10 раз превышает

кратчайшее расстояние между полками в соседних рядах различных ходов, а также в 3,3- 10 раз - расстояние от полок ближайшего к стенке шахты ряда до последней.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАЛЮЗИЙНОЕ ЛОЖЕ ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2808901C2 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССОВ В КИПЯЩЕМ СЛОЕ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104768C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805399C1 |

| Теплообменный аппарат для термообработки сыпучих материалов | 1981 |

|

SU1002794A1 |

| Гравитационный пневматический сепаратор | 1989 |

|

SU1713683A1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| Слоистая панель | 1982 |

|

SU1048075A1 |

| Каскадный классификатор | 1990 |

|

SU1731294A1 |

| Способ очистки выхлопных газов двигателя внутреннего сгорания и устройство для его осуществления | 1990 |

|

SU1776836A1 |

Использование: теплоэнергетика, тепло- массообмен, нагрев и охлаждение сыпучих материалов газообразным теплоносителем. Сущность изобретения: сыпучий материал через загрузочный узел 2 поступает на размещенные в корпусе полки 4 и, пересыпаясь по последним, омывается поступающим на- . встречу газообразным теплоносителем. В шахте имеются два параллельных хода для сыпучего материала, каждый из которых образован двумя рядами из параллельных полок, причем последние в рядах размещены со смещением по высоте и под углом одна относительно другой. Угол наклона полок 4 составляет 25-45°. Ширина полки в 2-10 раз превышает кратчайшее расстояние между соседними полками в рядах хода, в 2-3,3 раза превышает часть ширины полки 4, расположенной выше условной линии пересечения плоскостей соседних в рядах полок 4, в 3,3-10 раз превышает кратчайшее расстояние между полками в соседних рядах различных ходов, а также в 3,3-10 раз - расстояние от полок ближайшего к стенке шахты ряда до последней. 1 ил. ел с

| Торбис З.Р., Календарьян В.А | |||

| Теплообменники с проточными дисперсными теплоносителями, М.: Энергия, 1975, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| 0 |

|

SU75546A1 | |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1993-05-15—Публикация

1990-10-22—Подача