По данной заявке испрашивается приоритет по заявке на патент США №13/117930, дата подачи - 27 мая 2011 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к способам и установкам для производства, по существу, линейных парафинов из исходного сырья и, в частности, относится к способам и установкам для очистки керосинового сырья с помощью ионной жидкости в процессе производства, по существу, линейных парафинов.

Уровень техники

Обычно в качестве исходного сырья для производства нормальных парафинов используют керосин. Необработанное керосиновое сырье содержит нормальные и разветвленные углеводороды, а также загрязняющие компоненты, такие как гетероатомы, представляющие собой азот, серу, и оксигенаты. Поэтому необходимо разделение нормальных и разветвленных углеводородов. Во время проведения процесса этого разделения могут быть использованы установка адсорбции и молекулярное сито. Однако процессу разделения препятствует присутствие загрязняющих компонентов в установке адсорбции и на молекулярном сите. На практике присутствие в установке адсорбции загрязняющих компонентов может сделать весь процесс производства нормальных парафинов не экономичным.

В настоящее время, чтобы избежать загрязнения установки адсорбции керосин предварительно подвергают обработке для удаления этих загрязняющих компонентов. Во время проведения типичного процесса предварительной обработки исходное керосиновое сырье подвергают гидроочистке в жестких условиях для удаления гетероатомов, представляющих собой азот, серу, и оксигенатов. Гидроочистка включает обработку керосина с помощью водорода в присутствии катализатора. Например, для загрязняющих веществ, содержащих серу, гидроочистка приводит к их конверсии до сероводорода, который отделяют и затем превращают в элементарную серу. К сожалению, этот тип обработки обычно является весьма дорогостоящим, поскольку необходим источник водорода, технологическое оборудование высокого давления, дорогостоящие катализаторы гидроочистки и установка для извлечения серы, предназначенная для конверсии полученного сероводорода в свободную серу.

Соответственно, желательно обеспечить способы и установки для производства, по существу, линейных парафинов из керосинового исходного сырья при отсутствии необходимости проведения гидроочистки в жестких условиях. Кроме того, желательно обеспечить способы и установки для производства, по существу, линейных парафинов из исходного керосинового сырья, которые используют ионные жидкости для удаления загрязнений из керосинового исходного сырья. Другие желаемые признаки и характеристики настоящего изобретения станут ясными из нижеследующего подробного описания изобретения и приложенной формулы изобретения, принимая при этом во внимание сопровождающие чертежи и описание уровня техники в отношении заявленного изобретения.

Раскрытие изобретения

Обеспечиваются способы и установки для производства, по существу, линейных парафинов из исходного сырья, содержащего нормальные углеводороды, слабо разветвленные углеводороды, сильно разветвленные углеводороды и загрязняющие компоненты. Используемый здесь термин «по существу, линейные парафины» включает нормальные углеводороды и слабо разветвленные углеводороды. Используемый здесь термин «слабо разветвленные углеводороды» включает изопарафины, содержащие не более двух метильных групп и не содержащие других ответвлений. Кроме того, используемый здесь термин «сильно разветвленные углеводороды» включает ароматические соединения, изопарафины, содержащие более двух метильных групп, и изопарафины, содержащие по меньшей мере одно ответвление, имеющее большую длину, чем метильная группа.

В соответствии с одним воплощением способ производства, по существу, линейных парафинов из сырья, содержащего нормальные углеводороды, слабо разветвленные углеводороды, сильно разветвленные углеводороды и загрязняющие компоненты, включает приведение сырья в контакт с потоком ионной жидкости, и экстрагирование загрязняющих компонентов с получением очищенного потока углеводородов. Затем способ обеспечивает избирательное адсорбирование нормальных углеводородов и слабо разветвленных углеводородов из очищенного потока углеводородов с помощью молекулярного сита для отделения нормальных углеводородов и слабо разветвленных углеводородов от сильно разветвленных углеводородов. После этого нормальные углеводороды и слабо разветвленные углеводороды извлекают из молекулярного сита с помощью десорбента. Затем нормальные углеводороды и слабо разветвленные углеводороды отделяют от десорбента с получением, по существу, линейных парафинов.

В другом воплощении обеспечивается способ производства нормальных парафинов из сырья, содержащего нормальные углеводороды, разветвленные углеводороды и загрязняющие компоненты. В соответствии с этим способом сырье приводят в контакт с потоком ионной жидкости для экстрагирования загрязняющих компонентов из сырья в поток ионной жидкости с получением очищенного потока углеводородов и потока загрязненной ионной жидкости. Далее, очищенный поток углеводородов подают к молекулярному ситу, которое селективно адсорбирует нормальные углеводороды из очищенного потока углеводородов. Нормальные углеводороды извлекают из молекулярного сита с помощью десорбента. После этого нормальные углеводороды отделяют от десорбента с получением нормальных парафинов.

Установка, предназначенная для производства, по существу, линейных парафинов из сырья, содержащего нормальные углеводороды, слабо разветвленные углеводороды, сильно разветвленные углеводороды и загрязняющие компоненты, в соответствии с другим воплощением содержит экстракционную колонну, выполненную с возможностью приводить сырье в контакт с потоком ионной жидкости для экстрагирования загрязняющих компонентов из сырья в поток ионной жидкости с образованием очищенного потока углеводородов и потока загрязненной ионной жидкости. Кроме того, установка содержит камеру адсорбции, выполненную с возможностью приема очищенного потока углеводородов. Помимо этого, в камере адсорбции размещено молекулярное сито, способное избирательно адсорбировать нормальные углеводороды и слабо разветвленные углеводороды из очищенного потока углеводородов для отделения нормальных углеводородов и слабо разветвленных углеводородов от сильно разветвленных углеводородов с получением рафината. Кроме того, установка содержит десорбент, способный извлекать нормальные углеводороды и слабо разветвленные углеводороды из молекулярного сита с получением экстракта. Экстракционная колонна выполнена с возможностью принимать экстракт и отделять нормальные углеводороды и слабо разветвленные углеводороды от десорбента с получением, по существу, линейных парафинов. Устройство также содержит колонну рафината, выполненную с возможностью приема рафината и отделения сильно разветвленных углеводородов от десорбента. Кроме того, имеется поворотный клапан, выполненный с возможностью регулирования поступления очищенного потока углеводородов и десорбента в камеру адсорбции и регулирования отвода экстракта и рафината из камеры адсорбции. Ступень экстракции выполнена с возможностью обработки очищенного потока углеводородов потоком растворителя, таким как вода, для экстрагирования какой-либо ионной жидкости из очищенного потока углеводородов и получения потока растворителя и ионной жидкости. Кроме того, установка снабжена сепаратором, выполненным с возможностью приема потока растворителя и ионной жидкости, смешивания растворителя с потоком загрязненной ионной жидкости для отделения загрязняющих компонентов от загрязненной ионной жидкости с образованием потока очищенной ионной жидкости. Наконец, установка содержит испаритель, выполненный с возможностью удаления растворителя из потока очищенной ионной жидкости с получением потока регенерированной ионной жидкости, направляемого на рециркуляцию в поток ионной жидкости, и потока регенерированного растворителя, направляемого на рециркуляцию в ступень экстрагирования.

Краткое описание чертежей

Воплощения настоящего изобретения будут описаны ниже со ссылкой на сопровождающий чертеж.

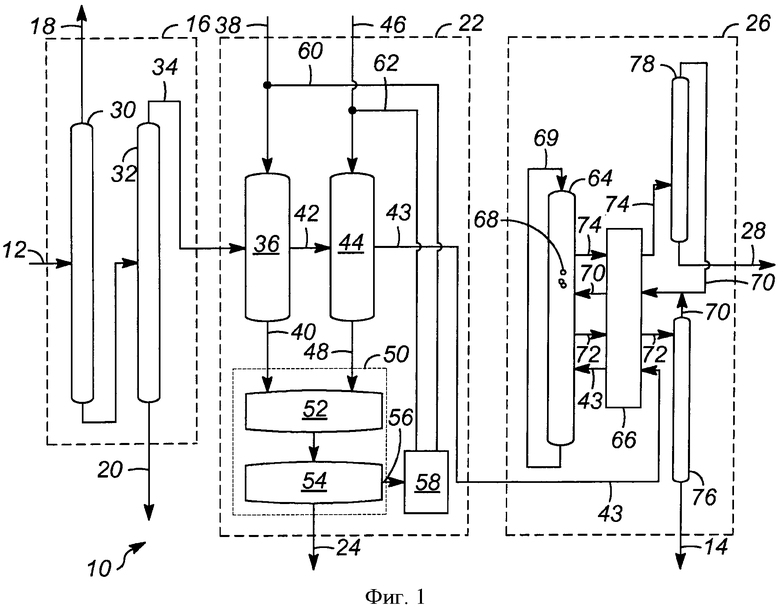

Фиг.1 - схема установки для производства нормальных парафинов в соответствии с примером воплощения.

Осуществление изобретения

Приведенное ниже подробное описание изобретения по своей сути является лишь примером и не предназначено для ограничения изобретения или случаев применения изобретения. Кроме того, авторы изобретения не имеют намерения ограничиваться каким-либо теоретическим объяснением, изложенным в вышеприведенном описании уровня техники или в приведенном ниже подробном описании изобретения.

В соответствии с настоящим изобретением обеспечиваются способы и установки для производства нормальных или, по существу, линейных парафинов из керосинового сырья. В соответствии с примером воплощения способа, керосиновое сырье сначала фракционируют с получением средней фракции керосина, содержащей углеводороды С5-С10, углеводороды С10-С13, углеводороды C13-C18 или другой диапазон желаемых углеводородов (как используется в описании, молекулы с углеродными цепями, имеющими x атомов углерода обозначаются как Cx). При этом легкие углеводороды (легче желаемых углеводородов) и тяжелые углеводороды (тяжелее желаемых углеводородов) удаляют из сырья, оставляя лишь указанную среднюю фракцию керосина.

Среднюю фракцию керосина затем приводят в контакт с потоком ионной жидкости в резервуаре таком, как, например, аппарат экстрагирования, работающий в режиме противотока. За счет этого контакта из керосина удаляют загрязняющие компоненты, содержащиеся в средней фракции керосина, представляющие собой, например, гетероатомы, содержащие азот, серу, и оксигенаты.

В результате экстрагирования загрязняющих компонентов в ионную жидкость, получают, по существу, очищенный поток углеводородов и поток загрязненной ионной жидкости.

В определенных воплощениях поток ионной жидкости может быть использован для удаления существенного количества загрязняющих компонентов, но может быть желательна последующая обработка сырья для удаления, по существу, всех загрязняющих компонентов. В частности, по существу, очищенный поток углеводородов может быть подвергнут дальнейшей обработке при мягких условиях гидроочистки, т.е. при значительно пониженном парциальном давлении водорода, более высокой часовой объемной скорости жидкости (LHSV) и более низкой температуре.

В определенных воплощениях ионная жидкость может быть увлечена или иным образом захвачена в очищенный поток углеводородов. Для удаления ионной жидкости из очищенного потока углеводородов способ может обеспечить контактирование очищенного потока углеводородов с потоком растворителя, такого как вода, в одной или большем числе ступеней обработки. Во время этой обработки ионная жидкость экстрагируется из очищенного потока углеводородов в поток растворителя.

После этого нормальные углеводороды или нормальные углеводороды и слаборазветвленные углеводороды, содержащиеся в очищенном потоке углеводородов, избирательно адсорбируются с помощью молекулярного сита, такого как цеолит. Затем адсорбированные углеводороды извлекают из молекулярного сита с помощью десорбента. Для получения нормальных или, по существу, линейных парафинов, извлеченные углеводороды отделяют от десорбента.

На фиг.1 представлена обозначенная в целом позицией 10 установка для производства нормальных или, по существу, линейных парафинов, в соответствии с примером воплощения. Для целей примера воплощения в установке 10 обрабатывается керосиновое сырье 12, которое содержит нормальные углеводороды, разветвленные углеводороды (слабо разветвленные и сильно разветвленные) и загрязняющие компоненты, для извлечения желаемых парафинов с целью производства желаемых парафинов 14, например, нормальных или, по существу, линейных парафинов. Как показано на фиг.1, установку 10 можно рассматривать как содержащую три секции: первую секцию - секцию 16 фракционирования, предназначенную для извлечения легкого керосина 18 и тяжелого керосина 20; вторую секцию - секцию 22 освобождения от загрязняющих компонентов, предназначенную для удаления загрязняющих компонентов 24, таких как гетероатомы, содержащие азот, сера, и оксигенаты; и третью секцию - секцию 26 разделения, предназначенную для отделения нежелательных углеводородов 28 от желаемых углеводородов и получения в результате желаемых парафинов 14.

Как видно из фиг.1, секция 16 фракционирования установки 10 образована из первой колонны 30 фракционирования и второй колонны 32 фракционирования. Сырье 12 поступает сначала в первую колонну 30 фракционирования, где извлекают легкий керосин 18, содержащий углеводороды с молекулярным весом меньше желаемого. Затем сырье 12 транспортируется во вторую колонну 32 фракционирования, в которой извлекают тяжелый керосин 20, содержащий углеводороды с молекулярным весом больше желаемого. В результате в секции 16 фракционирования получают среднюю фракцию керосина 34, содержащую углеводороды в желаемом интервале молекулярных весов, которые направляют в секцию 22 освобождения от загрязняющих компонентов. Хотя секция 16 фракционирования показана состоящей из первой колонны 30 фракционирования и второй колонны 32 фракционирования, следует понимать, что указанная секция 12 фракционирования может содержать большее число колонн фракционирования исходя из необходимости удаления легкого керосина 18 и тяжелого керосина 20.

Средняя фракция керосина 34 транспортируется в аппарат 36 экстрагирования, такой как, например, колонна экстрагирования, работающая в режиме противотока, секции 22 освобождения от загрязняющих компонентов, предназначенной для экстрагирования загрязняющих компонентов 24. Аппарат 36 экстрагирования принимает поток 38 ионной жидкости, например, в качестве головного потока, который контактирует в аппарате со средней фракцией керосина 34, что приводит к экстрагированию загрязняющих компонентов 24 вследствие разделения фаз. При этом загрязняющие компоненты 24, содержащиеся в средней фракции керосина 34, экстрагируются в ионную жидкость 38 с получением фазы, содержащей поток 40 загрязненной ионной жидкости, и фазы, содержащей очищенный поток углеводородов 42. Поток 40 загрязненной ионной жидкости содержит ионную жидкость и загрязняющие компоненты, экстрагированные из керосина. Для целей рассматриваемого воплощения для использования выбирают конкретную ионную жидкость исходя из ее способности экстрагировать определенные формы азота, серы и оксигенатов, присутствующих в керосиновом сырье. Ионная жидкость может представлять собой, например, имидазолевую ионную жидкость, фосфониевую ионную жидкость и другую ионную жидкость.

В примере воплощения очищенный поток углеводородов 42 направляется в ступень или ступени 44 экстрагирования для удаления любой ионной жидкости, захваченной в очищенный поток углеводородов 42. Как показано, в ступень 44 экстрагирования вводят поток 46 растворителя, такого как вода. Для удаления любой ионной жидкости, остающейся в очищенном потоке 42, очищенный поток 42 приводят в контакт с потоком 46 растворителя, и во время этого контакта любая ионная жидкость, находящаяся в очищенном потоке 42, растворяется в потоке 46 растворителя с образованием потока 48 растворителя и ионной жидкости. При удалении ионной жидкости очищенный поток углеводородов, теперь ставший очищенным потоком углеводородов 43, готов для дальнейшей обработки углеводородов в секции 26 разделения, более подробно описанной ниже. Однако в определенных воплощениях очищенный поток углеводородов 43 сначала может быть обработан с помощью установки для гидроочистки (не показана) в мягких условиях гидроочистки для удаления любых остающихся загрязняющих компонентов.

В примере воплощения поток 40 загрязненной ионной жидкости и поток 48 растворителя и ионной жидкости направляют в сепаратор 50. Как показано, сепаратор 50 содержит два аппарата, а именно расположенный выше по потоку отпарной аппарат 52 и находящийся ниже по потоку осадитель 54. В результате обработки в сепараторе 50, загрязняющие компоненты 24 удаляются из ионной жидкости и растворителя. В частности, растворитель, который может быть водой, используется для удаления загрязняющих компонентов 24 из ионной жидкости. Поток 56 очищенной ионной жидкости и растворителя выходит из сепаратора 50 и направляется в испаритель 58.

В испарителе 58 поток 56 очищенной ионной жидкости и растворителя разделяется на поток 60 регенерированной ионной жидкости и поток 62 регенерированного растворителя. Поток 60 регенерированной ионной жидкости может быть направлен на рециркуляцию в аппарат 36 экстрагирования в целях снижения потребности системы в ионной жидкости. Подобным образом, поток 62 регенерированного растворителя может быть направлен на рециркуляцию на ступень 44 экстрагирования в целях снижения потребности системы в растворителе.

Возвращаясь к описанию секции 26 разделения, можно видеть, что очищенный поток углеводородов 43 отводится в камеру 64 адсорбции с помощью поворотного клапана 66. Молекулярное сито 68, такое как цеолит, находится в камере 64 адсорбции. Пример цеолита может включать цеолит типа А фирмы Линде для экстрагирования нормальных парафинов и силикаты для извлечения слабо разветвленных парафинов.

Желаемые углеводороды, находящиеся в очищенном потоке углеводородов 43 (которые представляют собой или только нормальные парафины, или нормальные парафины и слабо разветвленные парафины), более легко адсорбируются молекулярным ситом 68 по сравнению с нежелательными углеводородами (которые представляют собой или разветвленные парафины, или только сильно разветвленные парафины). Поддерживание зоны контакта между очищенным потоком углеводородов 43 и молекулярным ситом 68 в течение продолжительного периода времени приводит к разделению желаемых углеводородов и нежелательных углеводородов в камере 64 адсорбции. Для обеспечения продолжительного контакта камера 64 адсорбции обеспечивается линией 69 рециркуляции для возврата текучей среды с низа камеры к верху камеры.

При осуществлении указанного процесса разделения в камеру 64 адсорбции вводят десорбент 70 для отделения углеводородов от молекулярного сита 68. В этом процессе поворотный клапан 66 регулирует ввод очищенного потока углеводородов 43 и десорбента 70 в камеру 64 адсорбции, а также отвод из камеры 64 адсорбции экстракта 72, содержащего десорбент 70 и желаемые углеводороды, и рафината 74, содержащего десорбент 70 и нежелательные углеводороды.

От поворотного клапана экстракт 72 направляется в экстракционную колонну 76. В экстракционной колонне 76 желаемые углеводороды, образующие желаемые парафины 14, отделяют от десорбента 70, который возвращают обратно в камеру 64 адсорбции.

Кроме того, от поворотного клапана рафинат 74 транспортируется в колонну 78 рафината. В колонне 78 рафината десорбент 70 отделяется от нежелательных углеводородов 28 и возвращается в камеру 64 адсорбции. Нежелательные углеводороды 28 (либо все разветвленные углеводороды, либо только сильно разветвленные углеводороды) могут быть использованы для ряда других промышленных целей.

Соответственно, как можно понять из описания установки 10, в ней осуществляется способ производства нормальных или, по существу, линейных парафинов из керосинового сырья, содержащего нормальные углеводороды, разветвленные углеводороды и загрязняющие компоненты. При рассмотрении потока углеводородов, протекающего в ходе осуществления способа, можно видеть, что керосиновое сырье сначала подвергают фракционированию для получения средней фракции керосина, содержащей углеводороды с желаемыми молекулярными массами. После этого среднюю фракцию керосина приводят в контакт с потоком ионной жидкости для экстрагирования загрязняющих компонентов в поток ионной жидкости с получением очищенного потока углеводородов. Если в очищенном потоке углеводородов остается ионная жидкость, очищенная средняя фракция может быть дополнительно очищена с помощью потока растворителя в единственной ступени или ряде ступеней для экстрагирования ионной жидкости. Для дальнейшего удаления загрязняющих компонентов затем может быть использована гидроочистка в мягких условиях.

После этого очищенный поток углеводородов приводят в контакт с молекулярным ситом. Сито отделяет желаемые углеводороды от нежелательных углеводородов, содержащихся в очищенном потоке углеводородов. После этого желаемые углеводороды удаляют из молекулярного сита с помощью десорбента. Затем десорбент удаляют из желаемых углеводородов, при этом получают продукт, содержащий нормальные или, по существу, линейные парафины.

При рассмотрении протекания ионной текучей среды через устройство 10 видно, что ионная текучая среда контактирует с загрязненной средней фракцией керосина. В результате загрязняющие компоненты, такие как гетероатомы, содержащие азот, серу и оксигенаты, экстрагируются в ионную текучую среду.

В результате использования обеспечиваемых настоящим изобретением способов и установок для производства нормальных или, по существу, линейных парафинов из керосинового сырья стоимость производства желаемых парафинов значительно уменьшается. В частности, использование ионных жидкостей для предварительной очистки керосинового сырья с целью удаления загрязняющих компонентов устраняет необходимость проведения гидроочистки или позволяет проводить гидроочистку в мягких условиях. В другом случае способ можно упростить за счет устранения необходимости использования технологического оборудования высокого давления, катализаторов гидроочистки или конверсии сероводорода для извлечения серы.

Несмотря на то, что в приведенном выше подробном описании изобретения был представлен по меньшей мере один пример воплощения, следует понимать, что существует очень большое число вариантов воплощения. Следует также принимать во внимание, что приведенный пример воплощения или примеры воплощения являются лишь примерами и не предназначены для ограничения каким-либо образом объема, пределов применения или конфигурации изобретения. Напротив, приведенное выше подробное описание предоставит специалистам в данной области техники подходящий ориентир для осуществления примера воплощения изобретения; при этом понятно, что могут быть произведены различные изменения в выполняемой функции и конструкции элементов устройства, описанного в примере воплощения, без выхода за пределы объема изобретения, охарактеризованного в приложенных пунктах формулы изобретения и их допустимых эквивалентах.

Изобретение относится к способу производства, по существу, линейных парафинов из сырья, содержащего нормальные углеводороды, слабо разветвленные углеводороды, сильно разветвленные углеводороды и загрязняющие компоненты. Способ включает: приведение в контакт указанного сырья с потоком ионной жидкости и экстрагирование загрязняющих компонентов с получением очищенного потока углеводородов; очистку очищенного потока углеводородов с помощью потока растворителя для извлечения любой ионной жидкости из очищенного потока углеводородов; обработку очищенного потока углеводородов в мягких условиях гидроочистки для удаления из него оставшейся части загрязняющих компонентов; избирательное адсорбирование нормальных углеводородов и слабо разветвленных углеводородов из очищенного потока углеводородов с помощью молекулярного сита для отделения нормальных углеводородов и слабо разветвленных углеводородов от сильно разветвленных углеводородов; извлечение нормальных углеводородов и слабо разветвленных углеводородов из молекулярного сита с помощью десорбента, при этом адсорбцию/десорбцию осуществляют в системе, представляющей собой систему с псевдодвижущимся слоем; и отделение нормальных углеводородов и слабо разветвленных углеводородов от десорбента с получением, по существу, линейных парафинов. Использование настоящего способа позволяет избежать гидроочистки в жестких условиях. 7 з.п. ф-лы, 1 ил.

1. Способ производства, по существу, линейных парафинов из сырья, содержащего нормальные углеводороды, слабо разветвленные углеводороды, сильно разветвленные углеводороды и загрязняющие компоненты, который включает:

приведение в контакт указанного сырья с потоком ионной жидкости и экстрагирование загрязняющих компонентов с получением очищенного потока углеводородов;

очистку очищенного потока углеводородов с помощью потока растворителя для извлечения любой ионной жидкости из очищенного потока углеводородов;

обработку очищенного потока углеводородов в мягких условиях гидроочистки для удаления из него оставшейся части загрязняющих компонентов;

избирательное адсорбирование нормальных углеводородов и слабо разветвленных углеводородов из очищенного потока углеводородов с помощью молекулярного сита для отделения нормальных углеводородов и слабо разветвленных углеводородов от сильно разветвленных углеводородов;

извлечение нормальных углеводородов и слабо разветвленных углеводородов из молекулярного сита с помощью десорбента, при этом адсорбцию/десорбцию осуществляют в системе, представляющей собой систему с псевдодвижущимся слоем; и

отделение нормальных углеводородов и слабо разветвленных углеводородов от десорбента с получением, по существу, линейных парафинов.

2. Способ по п.1, в котором сырье приводят в контакт с потоком ионной жидкости в аппарате экстрагирования, работающем в режиме противотока, для получения очищенного потока углеводородов.

3. Способ по п.1, в котором при экстрагировании загрязняющих компонентов в поток ионной жидкости образуется поток загрязненной ионной жидкости, при этом способ дополнительно включает смешивание растворителя с потоком загрязненной ионной жидкости для удаления загрязняющих компонентов из загрязненной ионной жидкости с получением потока очищенной ионной жидкости.

4. Способ по п.3, дополнительно включающий следующие операции, производимые перед адсорбированием нормальных углеводородов и слабо разветвленных углеводородов из очищенного потока углеводородов:

удаление растворителя из потока очищенной ионной жидкости и получение потока регенерированной ионной жидкости для рециркуляции в поток ионной жидкости; и обработку очищенного потока углеводородов с помощью потока растворителя для экстрагирования из очищенного потока углеводородов любой ионной жидкости, при этом указанный поток растворителя содержит растворитель, удаленный из потока очищенной ионной жидкости.

5. Способ по п.1, в котором сильно разветвленные углеводороды включают изопарафины и ароматические соединения, при этом способ дополнительно включает получение потока рафината, содержащего сильно разветвленные углеводороды, после проведения стадии избирательной адсорбции.

6. Способ по п.1, дополнительно включающий фракционирование исходного сырья с получением сырья, содержащего углеводороды С5-С10.

7. Способ по п.1, дополнительно включающий фракционирование исходного сырья с получением сырья, содержащего углеводороды С10-С13.

8. Способ по п.1, дополнительно включающий фракционирование исходного сырья с получением сырья, содержащего углеводороды С10-С18.

| WO 2010056812 A1, 20.05.2010 | |||

| US 2009288992 A1, 26.11.2009 | |||

| Способ очистки углеводородного сырья от сероорганических соединений | 1983 |

|

SU1131860A1 |

| Способ очистки углеводородного сырья | 1984 |

|

SU1224300A1 |

Авторы

Даты

2015-06-20—Публикация

2012-05-08—Подача