(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОСТОЯННОГО МАГНИТА ИЗ ПОРОШКА ГЕКСАФЕРРИТА СТРОНЦИЯ | 2009 |

|

RU2431545C2 |

| Способ получения порошка гексагонального феррита бария | 1990 |

|

SU1724584A1 |

| Способ получения оксидных порошков | 1977 |

|

SU679551A1 |

| Способ получения композиционного порошка | 1988 |

|

SU1650245A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1991 |

|

RU2026111C1 |

| Способ получения диоксида циркония | 1981 |

|

SU994413A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИРКОНИЯ ДЛЯ ПРОИЗВОДСТВА КАТАЛИЗАТОРОВ | 2004 |

|

RU2277968C2 |

| Способ получения ультрадисперного порошка А @ N | 1988 |

|

SU1654258A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ВЫБРОСНЫХ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ, МОНООКСИДА УГЛЕРОДА И ОКСИДОВ АЗОТА | 1990 |

|

RU2026738C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

Изобретение относится к химической технологии и может быть использовано для получения оксида алюминия из гидроксида алюминия, используемого в качестве абразивов и полировальных веществ. Цель изобретения - повышение качества продукта. Для этого раствор основных хлоридов алюминия замораживают в виде криогранул путем диспергирования раствора в жидкий азот. Из гранул осаждают при (-20) - (-30)°С гидроксид алюминия обработкой гранул гидроксидом аммония, дозируемым с трехкратным избытком по объему. Осажденный гидроксид алюминия подвергают сублимационному обезвоживанию, промывают , сушат при 300 - 400°С в течение 3-6 ч и прокаливают при 950 - 1000°С. Данный способ позволяет повысить качество глинозема за счет повышения дисперсности и гомогенности распределения частиц глинозема по размеру. 2 табл.

Изобретение относится к химической технологии и может быть использовано для получения оксида алюминия из гидроксида алюминия, используемого в качестве абразивов и полировальных веществ.

Цель изобретения - повышение качества продукта.

Пример. 100 мл раствора хлорида алюминия (III) основностью 80,2% распыляют через пневматическую форсунку при избыточном давлении 2 атм. в реактор с жидким азотом. Гранулы замороженного со- лейого раствора небольшими порциями помещают в предварительно охлажденный 25%-ный раствор аммиака, взятый в 3-х кратном избытке по обьему при интенсивном перемешивании. После прибавления последней порции криогранул смесь выдерживают при -30°С в течение 0,5 ч. Затем температуру смеси доводят до комнатной. Гидроксид центрифугуют и промывают водой до исчезновения реакции на аммиак, а затем вновь распыляют ее в жидкий азот и помещают в сублиматор. Полученный гидроксид алюминия представляет собой байе- рит. Сушку его проводят в муфельной печи, затем ведут прокладку. Образец выдерживают при температуре прокалки в течение 10 мин, затем охлаждают на воздухе.

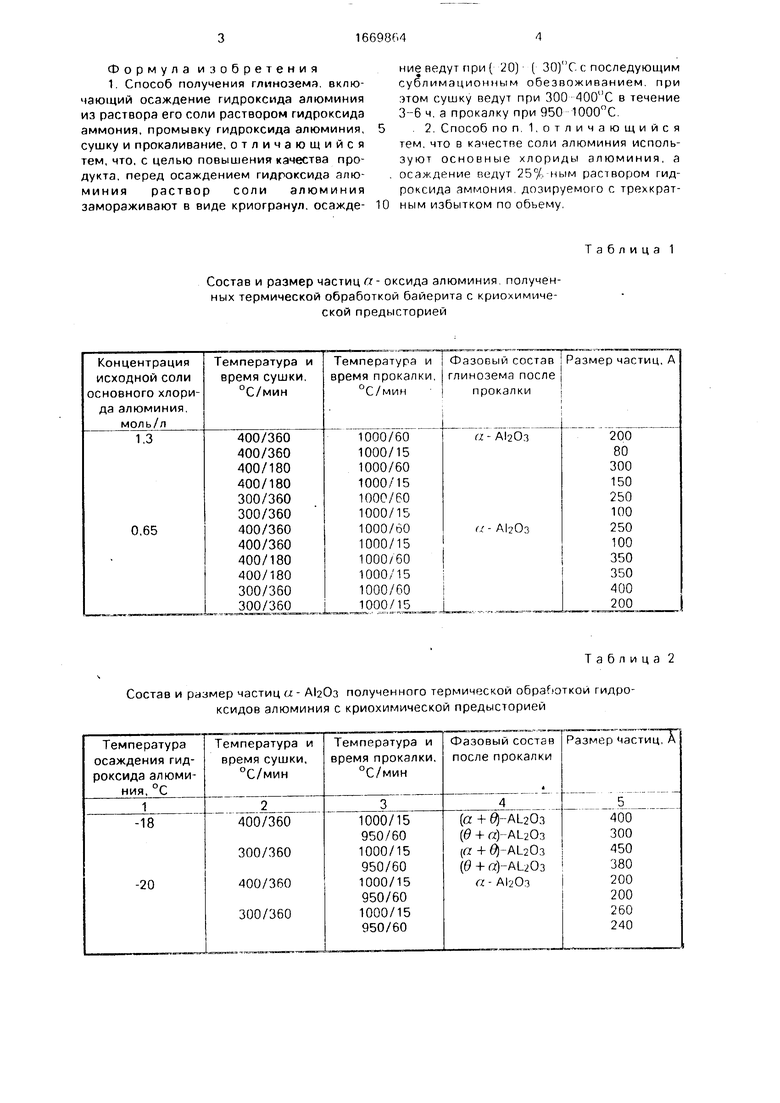

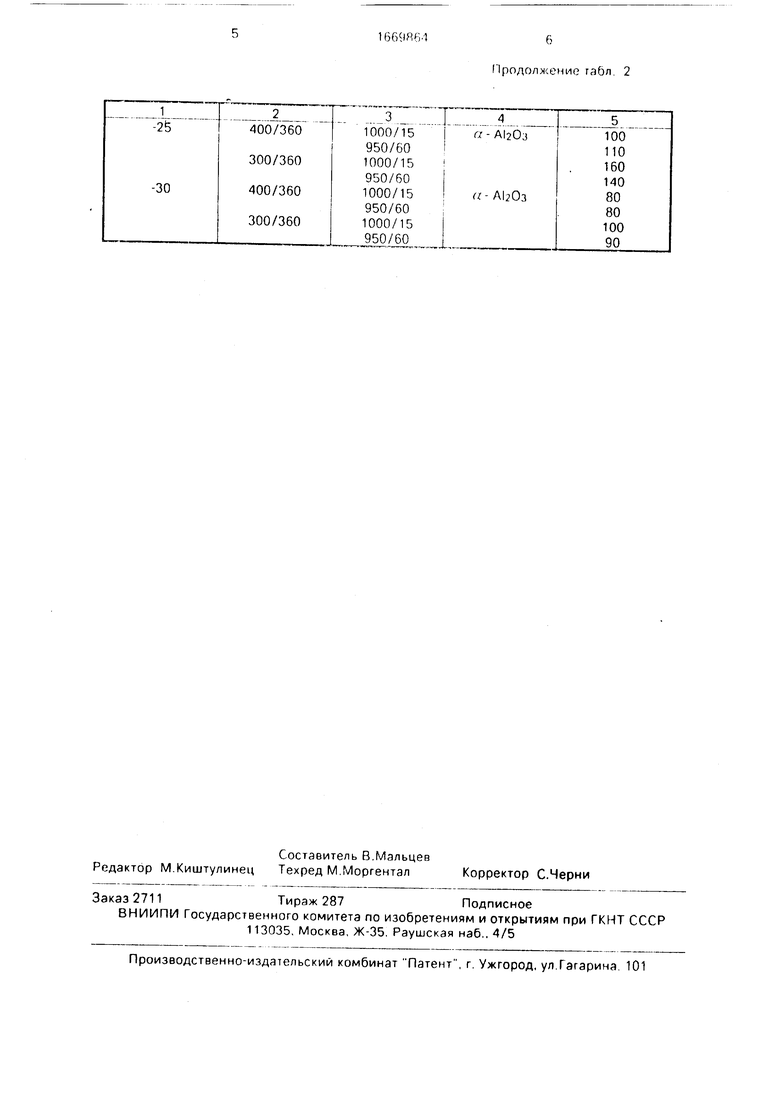

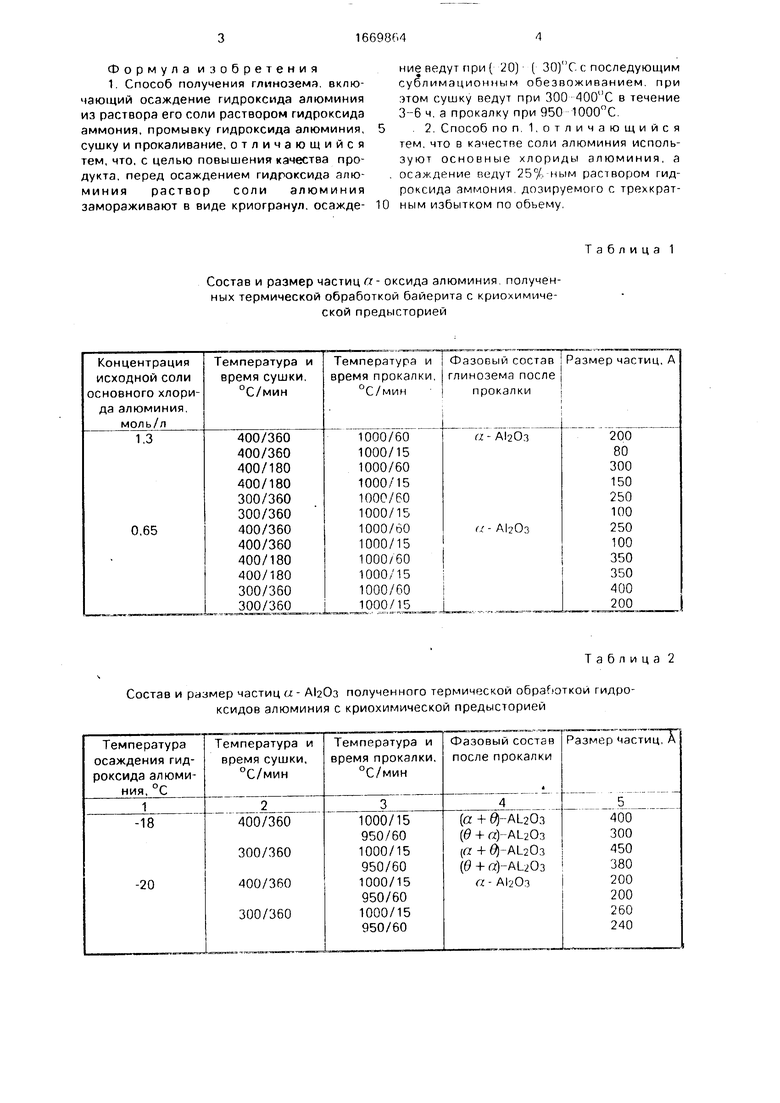

Результаты опытов представлены в табл. 1 и 2.

Предлагаемый способ по сравнению со способом-прототипом позволяет повысить качество глинозема за счет повышения дисперсности и гомогенности распределения частиц глинозема по размеру.

сх а ч

00

ex

Ьь

Формула изобретения 1 Способ получения глинозема включающий осаждение гидроксида алюминия из раствора его соли раствором гидроксида аммония, промывку гидроксида алюминия, сушку и прокаливание, отличающийся тем, что, с целью повышения качества продукта, перед осаждением гидроксида ялю- миния раствор соли алюминия замораживают в виде криогранул, осаждеСостав и размер частиц а - оксида алюминия полученных термической обработкой байерита с криохимиче- ской предысторией

Состав и размер частиц и - А120з полученного термической обработкой гидро- ксидов алюминия с криохимической предысторией

0

ние ведут при ( 20) ( 30)С с последующим сублимационным обезвоживанием при этом сушку ведут при 300 4 00 С в течение 3-6 ч а прокалку при 950 1000°С

2 Способ по п 1 отличающийся тем, что в качестве соли алюминия используют основные хлориды алюминия, а осаждение ведут 25°/ ным раствором гидроксида аммония дозируемою с трехкратным избытком по обьему

Таблица 1

Таблица 2

Продолжение гаЬл 2

| Способ получения оксида алюминия | 1985 |

|

SU1279964A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1991-08-15—Публикация

1989-01-03—Подача