Настоящее изобретение относится к технологии изготовления сварных изделий, имеющих протяженную поверхность с привариваемыми ребрами, в частности к технологии изготовления оребренных труб и других изделий, и может найти применение при изготовлении преимущественно теплообменных аппаратов.

Известно изготовление профиля типа «ребро-поверхность», в частности оребренных труб и панелей, способом сварки токами высокой частоты (ТВЧ) [Шамов В.А., Лунин И.В., Иванов В.Н. Высокочастотная сварка металлов. - Л.: Машиностроение, 1977, с.178-182], который по своей сущности может быть рассмотрен как способ автоматической сварки. Этот способ включает сведение свариваемых элементов (заготовок), а именно ребро и поверхность детали, в частности, листа или трубы, под острым углом с образованием V-образной щели с вершиной в точке схождения, предварительный нагрев поверхности детали и ребра посредством токоподводов, предварительно располагаемых на ребре и поверхности детали до точки их схождения, путем пропускания через них ТВЧ, а по достижении требуемой температуры нагрева в точке схождения ребра с поверхностью детали осуществление их сжатия в упомянутой точке. Предварительный нагрев поверхности детали необходим для выравнивания температуры нагрева свариваемых элементов в точке схождения. Причем для осуществления этого нагрева могут быть использованы подключенные к генераторам ТВЧ токоподводы, а так же концентраторы, т.е. элементы, создающие дополнительную ЭДС в зоне предварительного нагрева. В качестве таких элементов могут быть применены, например, ферромагнитные пластины.

Известно, что высокое качество изготовления профиля «ребро-поверхность» в таком известном способе сварки определяется близостью реальных режимов и условий к оптимальным, обеспечивающим равенство или близость значений температур элементов в точке их схождения, и, как следствие, высокое качество сварного соединения. Однако на практике это трудно достигается из-за сложности в оптимизации режимов сварки, особенно при автоматической (скорости сварки, угла схождения, геометрических параметров, мест расположения концентратора и токоподводов и др.), в зависимости от геометрических теплофизических технологических разбросов параметров свариваемых ребра и поверхности детали (листа) (толщин, физических свойств материалов и др.). Это обусловлено тем, что трудно определить конкретные условия достижения оптимальных значений по технологическим параметрам ребра и поверхности детали.

Известен способ автоматической сварки токами высокой частоты профиля типа «ребро-поверхность» (Патент РФ 2105647, МПК B23K 08, 1998), включающий сведение ребра и поверхности детали с образованием V-образной щели с вершиной в точке схождения, предварительный нагрев поверхности детали при помощи элемента, создающего дополнительную ЭДС, нагрев ребра и поверхности детали путем пропускания тока высокой частоты от соответствующих генераторов токов высокой частоты, подводимого при помощи токоподводов, предварительно установленных на расстояниях от точки схождения вдоль оси сварки на ребре и поверхности детали, причем между токоподводом к поверхности детали и точкой схождения образуют зону предварительного нагрева, и последующее сдавливание ребра и поверхности детали в точке схождения по достижении в ней требуемой температуры нагрева, изменяя при этом температуру нагрева в точке схождения ребра и поверхности детали в зависимости от их параметров. При этом токоподвод к ребру устанавливают на расстоянии от точки схождения, определяемом по соответствующей формуле, учитывающей расстояние вдоль оси сварки между токоподводом и точкой схождения, а для предварительного нагрева поверхности детали используют также элемент, создающий дополнительную ЭДС с длиной, определяемой из другой формулы.

Как уже отмечалось, известно, что высокое качество изготовления профилей типа «ребро-поверхность» с помощью известного способа во многом зависит от температурных условий процесса сварки ТВЧ. Последние зависят и от частоты сварочного тока, мощности генераторов ТВЧ, скорости сварки, угла схождения элементов, толщины и длины токоподводов, дополнительного элемента, создающего ЭДС, являющегося, по сути, концентратором теплового поля, геометрии и теплофизических свойств материалов, свариваемых ребра и поверхности детали, и других. Обычно в реальных условиях возможности вариаций таких параметров, как частота сварки, угол сведения элементов, скорость сварки в непрерывном процессе достаточно жестко определяются имеющимся оборудованием. Толщина ребра и свойства материалов также являются заданными в каждом конкретном случае. Однако для каждого конкретного случая трубно обеспечить высокое качество изготовления профиля типа «ребро-поверхность» с помощью автоматической сварки ТВЧ, так как сложно оперативно учитывать технологические отклонения упомянутых параметров.

При поиске оптимальных режимов процесса сварки ТВЧ приходится выбирать сочетание таких параметров, как длина ребра, длина элемента, обеспечивающего предварительный нагрев, в зависимости от заданных других условий, чтобы обеспечить высокое качество, так и производительность изготовления упомянутого профиля, особенно в режиме его автоматической сварки ТВЧ.

Задачей настоящего изобретения является модернизация известного способа автоматической сварки токами высокой частоты профиля типа «ребро-поверхность» с достижением следующего технического результата, а именно обеспечение высокой производительности при одновременном повышении качества изготовления упомянутого профиля.

Эта задача решается следующим образом. В известном способе автоматической сварки токами высокой частоты профиля типа «ребро-поверхность», включающем сведение ребра и поверхности детали с образованием V-образной щели с вершиной в точке схождения, их нагрев путем пропускания тока высокой частоты, подводимого с помощью токоподводов, установленных вдоль оси сварки на расстоянии от точки схождения, один из которых размещен на ребре, а другой - на поверхности детали с образованием зоны ее предварительного нагрева между токоподводом и точкой схождения, каждый из которых подключен к соответствующему генератору тока высокой частоты, и последующее сдавливание ребра и поверхности детали в точке их схождения, СОГЛАСНО НАСТОЯЩЕМУ ИЗОБРЕТЕНИЮ регулируют нагрев в процессе сварки из условия получения заданного значения оптимальной температуры в точке схождения ребра и поверхности детали путем изменения мощности соответствующего генератора тока высокой частоты в зависимости от результата сравнения полученных значений температуры, измеряемой в процессе сварки на поверхности детали до расположенного на ней токоподвода и после него.

Такое новое техническое решение всей своей совокупностью существенных признаков позволяет достичь следующего технического результата, а именно увеличить производительность сварки ТВЧ этого профиля, так как упрощается процесс оптимизации нагрева ребра и поверхности детали в точке их схождения из-за выбора постоянно измеряемого параметра, который учитывает специфические параметры ребра и поверхности детали и их технологические отклонения, так как температура нагрева сразу реагирует на эти особенности. Причем эти параметры отслеживаются до точки схождения ребра и поверхности, что отсутствует в прототипе и во многих известных аналогах. Одновременно с этим повышается качество автоматической сварки ТВЧ профиля типа «ребро-поверхность» благодаря оптимизации температуры в точке схождения ребра и поверхности детали путем изменения температуры их предварительного нагрева с учетом параметров свариваемых элементов.

Заявитель провел патентные исследования, которые показали, что предлагаемая совокупность существенных признаков заявляемого изобретения не известна. Поэтому данное изобретение можно считать новым.

Предлагаемое изобретение обладает изобретательским уровнем, так как оно для специалиста логически не следует из известного технического уровня. Однако в известном уровне техники известны изобретения, в которых осуществляют измерение температуры ребра и поверхности детали при их сварке ТВЧ. Например, авторское свидетельство СССР 935228, 1982, авторское свидетельство СССР 925585, 1982, авторское свидетельство СССР 346055. Во всех известных технических решениях осуществляют оптимизацию нагрева ребра и поверхности детали в точке их схождения или в диапазоне ее колебания путем измерения теплового излучения непосредственно в нагретой точке схождения и сравнения полученного интегрального значения температуры с предварительно заданной, которая в зависимости от технологических отклонений параметров ребра и поверхности детали может сама по себе отклоняться непосредственно в точке схождения. В этом случае трудно, а иногда и невозможно оперативно изменить или настроить режим сварки так, чтобы избежать брака изготовления профиля типа «ребро-поверхность». Выявленные отклонения в температуре нагрева в месте точки схождения могут быть исправлены только на следующем участке ребра и поверхности детали, поступающим в зону точки схождения. В результате получаются отдельные части сварного шва ребра с поверхностью детали низкого качества. В заявляемом случае это исключено, так как контролируется температура поверхности детали, вступающей в сварку, в точке схождения до и после предварительного ее нагрева, что определяет температуру ребра и поверхности детали в точке схождения. Причем очевидно, что технологические отклонения, в данном случае параметров поверхности детали, будут предварительно оперативно учтены при измерении теплового излучения, что по сравнению с известными аналогами и прототипом является существенным отличием и для специалиста средней квалификации логически не следует из известного уровня техники. Кроме того, возможно дополнительное аналогичное измерение температуры и ребра в зоне токоподвода, осуществляющего его нагрев (в данной заявке это не рассматривается, так как усложняет процесс автоматизации сварки ТВЧ упомянутого профиля).

Сущность и практическая применимость предлагаемого изобретения поясняется нижеследующим описанием и чертежом.

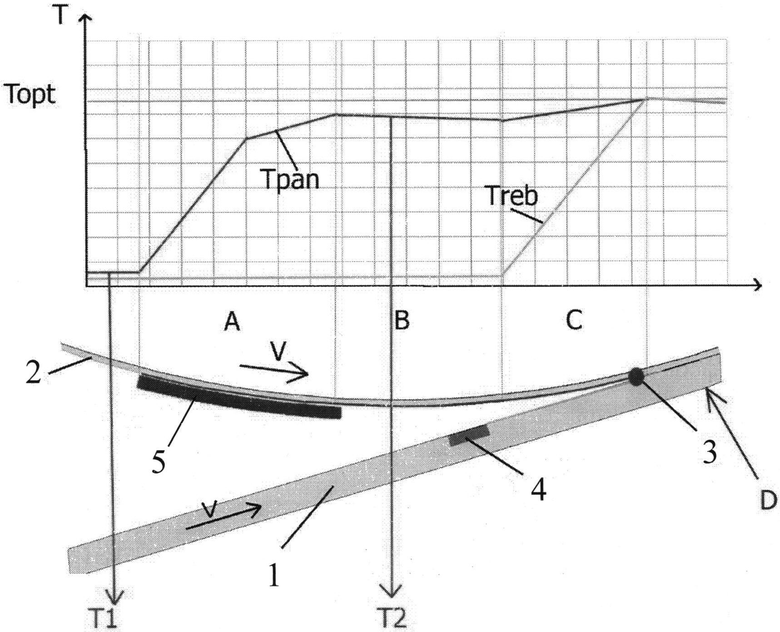

На чертеже дана схема варианта реализации заявляемого способа, совмещенная с графиком распределения температуры по свариваемым ребру и поверхности детали до и после точки схождения.

Для реализации заявляемого способа автоматической сварки токами высокой частоты профиля типа «ребро-поверхность» образуют следующую схему, в которой ребро 1 и поверхность 2 детали сводят так, что образуют между ними V-образную щель в точке 3 схождения. При этом поверхность 2 детали может быть выполнена в виде поверхности листа или трубы. Деталь может быть закреплена, например, на круглом вращающемся кондукторе (на схеме не показан). К ребру 1 и поверхности 2 детали предварительно устанавливают токоподводы 4 и 5 соответственно на определенных расстояниях от точки 3 схождения вдоль оси сварки и они образуют зону предварительного нагрева между токоподводом 5, расположенным на поверхности 2 детали, и точкой 3 схождения.

Каждый из указанных токоподводов 4 и 5 соединяют с генераторами (на схеме не показан) ТВЧ токов высокой частоты, которые и обеспечивают через упомянутые токоподводы 4 и 5 предварительный нагрев ребра 1 и поверхности 2 детали таким образом, что в точке 3 схождения температура ребра 1 и поверхности 2 детали достигает требуемой для их сварки. При которой ее достижении край ребра 1 и приповерхностный слой поверхности 2 детали оплавляются, после чего и производят сдавливание ребра 1 с поверхностью 2 детали в точке 3 схождения, обеспечивая их сварное соединение.

В точке 3 схождения ребра 1 и поверхности 2 детали изменяют температуру их нагрева в зависимости от технологических отклонений их параметров. Это изменение ведут путем оптимизации ее температуры по результатам сравнения значений температур, предварительно измеряемых на поверхности 2 детали перед токоподводом 5 и после него, при этом оптимизацию температуры в точке сходимости получают, изменяя мощность генераторов (на схеме не показано) ТВЧ.

Таким образом, заявляемый способ автоматической сварки токами высокой частоты профиля типа «ребро-поверхность», по сути, представляет собой технологию приварки ребер к листу, которая заключается в реализации следующих условий:

- прогрев свариваемых плоскостей в точке 3 схождения до оптимальной температуры Topt;

- прижатие ребра 1 к поверхности 2 детали с оптимальным давлением D;

- неокисление свариваемых элементов до точки 3 схождения (минимальная скорость V).

Поверхность 2 детали, например лист, закрепляют на барабане (на схеме не показан), вращающемся с линейной скоростью V. Тангенциально к листу с той же скоростью подводится ребро 1, например лента (предварительно закрепленная на листе). Эта лента 1 подводится так, что бы было V-образное соединение в точке 3 схождения с поверхностью 2 детали.

Известно, что мощность ТВЧ генераторов не может превышать максимально допустимой, которая обычно указана в их паспорте. И для каждого типа материала ребра и детали, например стали, имеется оптимальная температура в точке схождения сварки - Topt. Мощность для нагрева поверхности и ребра зависит от скорости сварки V и типа материала. В зоне А лист 2, например, бесконтактно прогревается токоподводом 5, например индуктором, до температуры, близкой к оптимальной Topt. В зоне С ребро 1 разогревают до Topt посредством контактного токоподвода 4 высокочастотного напряжения к токоподводу 4. Одновременно прогревается и поверхность 2 листа. Для автоматизированной оптимизированной сварки используют пирометры, с помощью которых дистанционно измеряют температуры Т1 и Т2, Topt используют пирометры (не показаны), позволяющие эти температуры замерять дистанционно. Полученные данные подают в блок ( не показано) автоматического управления, имеющийся в каждом генераторе ТВЧ. Исходя из свойств, например, стали, поверхности 2 и ребра 1, введенных заранее в блок управления генераторов, из блока на первый генератор (подключенный к токоподводу 4) подается сигнал управления на изменение мощности излучения генераторов, обеспечивающий прогрев ребра 1 и поверхности 2 листа до температуры близкой к Topt.

Далее, пирометр измеряет температуру и исходя из значения температуры Т2 нагретой поверхности 2 листа блок управления вырабатывает сигнал управления на второй генератор контактного подвода, обеспечивающий получения Topt в точке 3 схождения.

В случае недогрева или перегрева Т2 имеется возможность изменением сигнала управления на второй генератор обеспечить Topt в точке 3 схождения. В итоге при старте скорость сварки (скорость вращения двигателя вращения барабана кондуктора) имеет значение 30-40% от максимально возможной.

Мощность на генераторах ТВЧ повышается с нуля до мощности, при которой температура Т2 становится равной T2opt и достигается Topt. Если мощность на генераторах не превышает Popt, то подает сигнал на увеличение скорости вращения кондуктора и соответственно увеличение мощности генераторов ТВЧ. Через несколько таких циклов, при приближении мощности к 0.95 Popt скорость вращения фиксируется. При сварке температура Т1 на входе индуктора токоподвода 4 постепенно повышается. По рассогласованию с заданным значением температуры T2opt на соответствующий генератор ТВЧ подается сигнал на уменьшение мощности, и наоборот. С другой стороны, если по каким-либо причинам изменилась температура Т2, то на второй генератор ТВЧ подается сигнал, компенсирующий эти изменения.

Таким образом, поддерживается оптимальная мощность на генераторах, что обеспечивает максимальную производительность процесса сварки, причем и на стандартном оборудовании. Одновременно достигается высокое качество изготовления упомянутого профиля.

Пример реализации заявленного способа для изготовления указанного профиля.

Предлагаемое изобретение прошло экспериментальную апробацию на установке автоматической сварки ТВЧ профиля типа «ребро-поверхность» производства ООО «Бушевецкий завод». Была поставлена задача получить тонкостенный тавровый профиль, в частности, для тормозной колодки.

Параметры заготовок: толщина ребра 1 (dр) 1,5 мм; толщина поверхности листа (dп) 2,0 мм; ширина - 30,0 мм; материал - малоуглеродистая сталь Ст3.

Источник питания: радиочастотный генератор типа ВЧС 3-250/0,44, частотой 440 кГц, мощностью 250 кВт (по высокой частоте). Скорость перемещения заготовок (скорость сварки) составляла 17 м/мин.

В качестве токоподводов были применены индуктирующий провод толщиной 3 мм, располагаемый вдоль оси сварки. Расстояние до токоподвода к ребру было выставлено равным 14 мм., длина индуктирующего провода выбрана равной 160 мм. Подвод тока к производился в точках 4 и 5, отстоящих от точки 3 схождения на расстоянии порядка 185 мм (не показано). Свариваемые заготовки сводили с образованием V-образной щели за счет изгиба ребра по радиусу 150 мм. После этого устанавливали токоподводы на указанных расстояниях от точки 3 схождения. Затем включали перемещение свариваемых заготовок, после чего включали генераторы ТВЧ и устройство сдавливания нагретых заготовок, как только в точке схождения достигалась требуемая температура нагрева. Сварка осуществлялась в непрерывном автоматическом режиме. Колебательная мощность от генераторов ТВЧ - 102,5 кВт (по замерам). Приведенная мощность в данном случае равнялась р0=4,02 кВт/мм·м/мин. Это соответствовало диапазону минимально потребляемой мощности. Испытание полученных тавровых профилей показало высокое качество изделий: при испытаниях на отрыв от полки 10-ти образцов, вырезанных из каждого метра профиля длиной 10 м. Во всех случаях разрушение происходило по основному материалу ребра вне зоны термического влияния при значениях предела прочности, равных 47-49 кг/мм2, т.е. значениях, соответствующих пределу прочности данной стали. Причем температурных колебаний, снимаемых в точках T1, T2 и в точке сходимости посредством пирометров, не были отмечены, что показывает возможность оперативного отслеживания технологических колебаний параметров ребра и поверхности детали при их сварке ТВЧ.

Таким образом, технический результат заявляемого способа заключается в обеспечении высокой производительности при одновременном повышении качества изготовления упомянутого профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПРОФИЛЕЙ ТИПА ПОВЕРХНОСТЬ - РЕБРО | 1996 |

|

RU2105647C1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

| СПОСОБ СВАРКИ ПРОФИЛЕЙ ТИПА "РЕБРО-ПОВЕРХНОСТЬ" | 2013 |

|

RU2540255C1 |

| Способ высокочастотной сварки изделий типа "поверхность-ребро | 1983 |

|

SU1107984A1 |

| СПОСОБ СВАРКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1995 |

|

RU2106947C1 |

| Способ высокочастотной сварки | 1984 |

|

SU1276462A1 |

| Устройство для высокочастотной сварки | 1979 |

|

SU846176A1 |

| Устройство для высокочастотной сварки | 1976 |

|

SU694323A1 |

| Способ высокочастотной сварки и устройство для его осуществления | 1981 |

|

SU1017455A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1978 |

|

SU733205A1 |

Способ может быть использован при получении сварных изделий, имеющих протяженную поверхность с привариваемыми ребрами, в частности, оребренных труб, например, при изготовлении теплообменных аппаратов. После сведения ребра и поверхности детали с образованием V-образной щели с вершиной в точке схождения осуществляют их нагрев путем пропускания тока высокой частоты. Токоподводы устанавливают вдоль оси сварки на расстоянии от точки схождения. Один из них размещают на ребре, а другой - на поверхности детали с образованием зоны ее предварительного нагрева между токоподводом и точкой схождения. Каждый из токоподводов подключен к соответствующему генератору тока высокой частоты. Регулируют нагрев в процессе сварки из условия получения оптимальной температуры в точке схождения ребра и поверхности детали путем изменения мощности соответствующего генератора тока высокой частоты в зависимости от результата сравнения полученных значений температуры, измеряемой в процессе сварки на поверхности детали до расположенного на ней токоподвода. Технический результат заключается в обеспечении высокой производительности при одновременном повышении качества изготовления упомянутого профиля. 1 ил., 1 пр.

Способ автоматической сварки токами высокой частоты профиля типа «ребро-поверхность», включающий сведение ребра и поверхности детали с образованием V-образной щели с вершиной в точке схождения, их нагрев путем пропускания тока высокой частоты, подводимого с помощью токоподводов, установленных вдоль оси сварки на расстоянии от точки схождения, один из которых размещен на ребре, а другой - на поверхности детали с образованием зоны ее предварительного нагрева между токоподводом и точкой схождения, каждый из которых подключен к соответствующему генератору тока высокой частоты, и последующее сдавливание ребра и поверхности детали в точке их схождения, отличающийся тем, что регулируют нагрев в процессе сварки из условия получения заданного значения оптимальной температуры в точке схождения ребра и поверхности детали путем изменения мощности соответствующего генератора тока высокой частоты в зависимости от результата сравнения полученных значений температуры, измеряемой в процессе сварки на поверхности детали до расположенного на ней токоподвода и после него.

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПРОФИЛЕЙ ТИПА ПОВЕРХНОСТЬ - РЕБРО | 1996 |

|

RU2105647C1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Устройство для спирального оребрения труб | 1980 |

|

SU944841A1 |

| Способ автоматического регулирования процесса стыковой сварки с индукционным нагревом | 1975 |

|

SU570469A1 |

| Устройство для ротоционного выдавливания тонкостенных оболочек | 1984 |

|

SU1212653A1 |

Авторы

Даты

2015-06-27—Публикация

2014-01-31—Подача