Настоящее изобретение относится к технологии изготовления сварных изделий, имеющих протяженную поверхность с приваренными ребрами, в частности к технологии изготовления оребренных труб и других изделий, и может найти применение при изготовлении преимущественно теплообменных аппаратов.

Известны разные виды сварки, используемые для сваривания соответствующих элементов с образованием изделия типа «ребро-поверхность». Каждый из известных способов включает совмещение ребра с поверхностью и осуществление их сварки в точке схождения с одновременным их совместным перемещением относительно упомянутой точки. При этом позиционирование ребра относительно протяженной поверхности осуществляется до точки их схождения и после начала сварки в ней. Это вызывает трудности в процессе сварки из-за сложности выдерживать относительно этой точки соответствующее направление подачи ребра на протяженную поверхность (см. Шамов А.Н., Лукин И.В., Иванов В.Н. Высокочастотная сварка металлов. Л.: Машиностроение (Ленингр. отд-ние), 1977, с.178-182).

Недостатком этого известного технического решения является низкая точность изготовления оребренных изделий, например, типа оребренных труб и, соответственно, оребренных пластин, а, следовательно, и теплообменников, собираемых из них. Причина заключается в сбоях позиционирования ребра как при подаче его на поверхность в точку их схождения, так и в процессе сварки типа «ребро-поверхность», так как позиционирование ребра производится относительно одной точки - точки, выбранной для схождения начала ребра с поверхностью при его подаче к ней.

Известные способы спирального оребрения труб (в сущности, они позволяют сваривать профили типа «ребро-поверхность») предусматривают подачу подготовленной трубы в установку для ее оребрения, закрепление на трубе начала подаваемой для формирования ребер металлической ленты, например точечной сваркой, и последующее выполнение основных операций одновременно: вращения и соответствующей осевой подачи оребряемой трубы; тангенциальной подачи образующей ребра металлической ленты с созданием требуемого ее натяжения, ориентированного обратно направлению подачи; подачу тока высокой частоты (ТВЧ), соответственно, на образующую ребра ленту и оребряемую трубу в непосредственной близости от зоны их сварки (от точки схождения ленты с трубой) для требуемого разогрева и соединения сваркой давлением кромки ленты и поверхности входящей в контакт с нею трубы, для чего создают необходимое усилие прижатия (осадки) ленты к трубе, обычно направленное в область сварки в поперечном относительно подачи ленты направлении (см. патент 1296341, МПК B23K 13/00; 31/08, B21C 37/26, опубл. 15.03,1987).

Установки для реализации известных способов спирального оребрения труб могут существенно отличаться конструкцией узлов для выполнения указанных основных операций или взаимным расположением этих узлов для обеспечения заданных параметров реализуемого ими способа оребрения.

Одним из недостатков известных способов оребрения труб является трудность в обеспечении точности изготовления оребренных изделий, например, типа оребренных труб или пластинчатых теплообменников, так как сложно точно позиционировать ребро для сварки на поверхности как при его подаче к этой поверхности до начала сварки, так и в процессе сварки профилей типа «ребро-поверхность», поскольку ребро позиционируют относительно одной точки - точки схождения начала ребра на поверхности при его выводе на поверхность в выбранную точку их сходимости. Поэтому применяют сложную систему роликовой подачи ребра к поверхности и его позиционирования в точке схождения ребра с поверхностью либо используют соответствующие пластинчатые подвижные скользящие по ребру (ленте) зажимы, которые и в процессе сварки ребра на поверхности могут сбиваться с позиционированной траектории подачи ребра из-за ошибочного позиционирования ребра перед сваркой.

Известен способ высокочастотной сварки профилей типа поверхность-ребро, по которому ребро и поверхность сводят с образованием V-образной щели с вершиной в точке схождения. Осуществляют предварительный нагрев ребра и поверхности путем пропускания тока высокой частоты. Токоподводы устанавливают на определенном расстоянии от точки схождения вдоль оси сварки. Зону предварительного нагрева располагают между токоподводом к поверхности и точкой схождения. Сдавливают ребро и поверхность в точке схождения. Токоподвод к ребру располагают на расстоянии от точки схождения в зависимости от толщины ребра. Длину элемента для нагрева поверхности определяют в зависимости от указанного расстояния и скорости сварки. Причем свариваемые заготовки (ребро и поверхность) сводят с образованием упомянутого профиля щели за счет изгиба полки - средства выправления (позиционирования) ребра относительно поверхности по соответствующему радиусу, и после начала сварки, которую ведут в непрерывном режиме, выдерживают соответствующее направление подачи ребра на протяженную поверхность (см. патент №2105647, МПК B23K 13/01; B23K 101:08, опубл. 27.02. 1998).

Это известное техническое решение выбирается в качестве прототипа, так как оно имеет наибольшее число общих существенных признаков, совпадающих с заявляемым изобретением, и является наиболее поздней разработкой по данной тематике.

Недостатком этого известного технического решения является трудность в обеспечении точности изготовления оребренных изделий, например, типа оребренных труб или оребренных пластин, используемых потом для сборки теплообменных аппаратов, так как сложно точно позиционировать подаваемое для сварки на поверхность ребро как при его подаче к ней до начала сварки, так и в процессе сварки профилей типа «ребро-поверхность», поскольку ребро позиционируют относительно одной точки - точки схождения начала ребра на поверхности при его выводе на поверхность в выбранную точку их сходимости. Это обусловлено сложностью позиционирования ребра относительно одной точки - точки схождения начала ребра на поверхности при подаче ребра к ней, что особенно сложно реализовать из-за необходимости задать, а потом выдерживать ребро и поверхность с образованием V-образной щели с вершиной в точке их схождения. При этом необходимо применять сложную систему типа роликовой подачи ребра к поверхности и ее позиционирования в точке схождения ребра с поверхностью. Кроме того, при такой сложности позиционирования ребра относительно поверхности трудно обеспечивать соответствующую точность расположения ребра на поверхности после их сварки.

Задачей настоящего изобретения является усовершенствование известных способов сварки профилей типа «ребро-поверхность» с достижением следующего технического результата, а именно повышения точности изготовления профилей типа «ребро-поверхность» путем упрощения и повышения точности процесса позиционирования ребра относительно поверхности.

Поставленная задача решена следующим образом. В известном способе сварки профилей типа «ребро-поверхность», включающем совмещение ребра с поверхностью и осуществление их сварки в точке схождения с одновременным обеспечением их совместного перемещения относительно упомянутой точки, согласно настоящему изобретению перед началом сварки в точке схождения ребра с поверхностью начало ребра фиксируют на поверхности, затем продлевают область фиксации ребра от точки схождения в направлении подачи ребра на поверхность и формируют на поверхности между ними временный участок, в пределах которого позиционируют положение ребра на этой поверхности относительно точки схождения ребра с поверхностью и после завершения позиционирования производят сварку ребра и поверхности с одновременным их продвижением относительно этой точки схождения, а после завершения их сварки временный участок ликвидируют или путем заваривания на нем ребра на поверхности, завершая тем самым сварку профилей типа «ребро-поверхность», или удаляют.

Такое новое техническое решение всей своей совокупностью существенных признаков позволяет достигнуть следующий технический результат, а именно повысить точность изготовления профилей типа «ребро-поверхность» за счет упрощения и повышения точности позиционирования ребра на поверхности в процессе их сварки друг с другом. Это обусловлено образованием временного участка на поверхности после точки схождения ребра с поверхностью, в пределах которого позиционируют ребро относительно точки схождения его с поверхностью и предварительно зафиксированным началом ребра на поверхности на упомянутом участке, т, е. позиционирование ребра ведут по двум точкам на поверхности до начала их сварки, а после точного позиционирования осуществляют сварку. По завершению сварки временный участок ликвидируют. Это может быть за счет сварки на нем участка ребра и поверхности или удаления всего участка.

В результате проще и точнее удается позиционировать ребро на поверхности и в дальнейшем проще удерживать эту траекторию позиционирования при подаче ребра на поверхность в процессе их сварки.

Проведенный заявителем патентно-информационный поиск показал, что заявленная совокупность существенных признаков не обнаружена. Поэтому предлагаемое изобретение можно признать новым.

Предлагаемый способ сварки профилей типа «ребро-поверхность» для специалиста средней квалификации логически не следует из известного уровня техники, так как традиционно, из практики, всегда сварку начинали с начала ребра (см., например, патент 1296341, МПК B23K 13/00; 31/08, B21C 37/26, опубл. 15.03,1987, или патенты США 1.909.704, май 16 1933), совмещенного с поверхностью в точке их схождения и продолжали выравнивание положения ребра относительно этого совмещения. Но в этом случае трудно сразу точно позиционировать ребро относительно точки схождения, если его начало не занимает точного положения на поверхности. Начало ребра всегда колеблется и отклоняется от выбранной точки схождения его с поверхностью. Поэтому применяют сложные дополнительные устройства предварительного позиционирования ребра в пространстве и уже с их помощью стараются точно установить начало ребра на поверхности и зафиксировать его. В нашем случае получаются две точки для позиционирования ребра на поверхности. Причем начало ребра фиксируется, например, точечной сваркой, в точке схождения его с поверхностью и потом продвигается от точки схождения в направлении подачи ребра на поверхность с формированием временного участка на поверхности, в пределах которого по точке фиксации начала ребра на поверхности и точки схождения их позиционируют положение ребра для его подачи на сварку с поверхностью. Таким образом, достигается повышение точности изготовления профилей типа «ребро-поверхность», а, следовательно, и собираемых из них теплообменников.

При этом размеры и длина временного участка, скорость его образования могут быть зависимыми от скорости нагрева точки фиксации начала ребра на поверхности и началом сварки в точке схождения ребра с поверхностью. Однако сам принцип предложенного предварительного позиционирования ребра на предварительно образуемом временном участке поверхности и с последующем выдерживанием этого положения ребра при его сварке с поверхностью позволяет обеспечивать высокую точность изготовления упомянутого профиля.

Практическая применимость заявляемого способа сварки профилей типа «ребро-поверхность» поясняется нижеследующим описанием и чертежами.

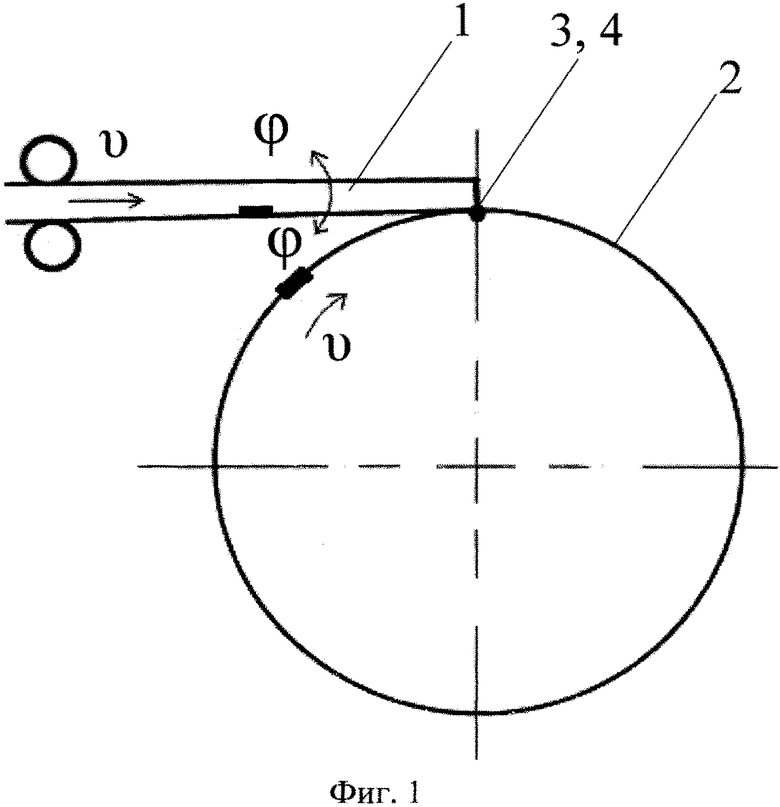

Фиг.1 - схема способа сварки профиля типа «ребро-поверхность» (начальный момент совмещения ребра с поверхностью), где:

1 - ребро,

2 - поверхность,

3 - точка сварки (точка схождения ребра с поверхностью)

4 - начало ребра.

Фиг.2, 3 - схема способа сварки профиля типа «ребро-поверхность» (образование временного участка), где:

5 - временный участок.

Способ сварки профиля типа «ребро-поверхность» включает совмещение ребра 1 с поверхностью 2 и осуществление их сварки в точке 3 сварки (точка схождения ребра 1 с поверхностью 2) с одновременным обеспечением их совместного перемещения со скоростью υ относительно упомянутой точки 3. Перед началом сварки в точке 3 схождения ребра 1 с поверхностью 2 начало 4 ребра 1 фиксируют на этой части поверхности 2, например, путем точечной сварки, образуя неподвижное соединение начала 4 ребра 1 с поверхностью 2, устраняя при этом технологические колебания ребра 1 в пределах угла φ. В сущности, создается область фиксации начала 4 ребра 1 на поверхности 2. (Фиг.1). После этого продлевают область фиксации ребра 1 от начальной точки 3 схождения в направлении подачи ребра 1 на поверхность 2 и формируют на поверхности 2 между ними временный участок 5, длиной, например, 10-15 см (Фиг.2 и 3). В пределах этого временного участка 5 позиционируют положение ребра 1 на поверхности 2 относительно точки схождения 3, которая потом становится точкой 3 начала сварки ребра 1 с поверхностью 2. После завершения позиционирования на упомянутом участке 5 производят сварку ребра 1 и поверхности 2 (благодаря наличию точки 3 их схождения) с одновременным их продвижением относительно этой точки 3 схождения (Фиг.2). После завершения их сварки временный участок 5 ликвидируют или путем заваривания на нем ребра 1 на поверхности 2 (Фиг.3), завершая тем самым сварку профилей типа «ребро-поверхность», или удаляют. Удаление может быть, например, механическим, т.е. отрезают этот участок (процесс широко известный и пояснения не требует).

В сущности, для реализации заявленного способа может быть применена следующая схема.

После сварки ребра 1 и поверхности 2 с образованием временного участка 5 его ликвидируют, в том числе и путем заваривания на нем ребра 1 на поверхности 2, когда продление (см. стрелку фиг.1, 2, 3)) области фиксации начала 4 ребра 1 на поверхности 2 от точки 3 схождения упомянутого ребра с указанной поверхностью ведут на расстояние L, определяемое скоростью распространения теплового потока при одновременном совместном перемещение ребра 1 и поверхности 2. Скорость задают с одновременной фиксацией в точке 3 схождения начала 4 ребра 1 на поверхности 2 и началом нагрева ребра 1 и поверхности 2 в зонах их прилегания (на чертеже не показано, но это следует из условий применения сварки токами высокой частоты) к упомянутой точке 3, а сварку остальной части ребра 1 на остальной соответствующей поверхности 2 начинают вести с упомянутым их совместным движением со скоростью, превышающей скорость формирования временного участка 5, и с момента достижения критической температуры нагрева в точке 3 фиксации начала 4 ребра 1 на поверхности, при которой под давлением P прижимают ребро 1 к поверхности 2.

Пример. На неподвижной трубе диаметром 32 мм толщиной 5 мм из стали 20 крепили начало ребра (ленты) шириной 12 мм, толщиной 1,0 мм из стали 08 кп, контактной точечной сваркой (см. например, Фиг.3). Потом произвели осевое перемещение трубы вместе с ребрами и образовали временный участок 5, в пределах которого позиционировали ребра по поверхности 2 трубы, чему способствовали контактные ролики, расположенные над зоной сварки и через которые, после подачи токов высокой частоты (0,44 МГц (напряжение порядка 8,0-8,2 кВ; ток - 11,5.-12 A) и нагрева в результате зоны сварки, осуществляли прижим роликами ребер к месту (точка 3) схождения, придавая усилие осадки на ленту, направленное перпендикулярно ее перемещению Рос=40 кгс. В результате получили оребренную трубу. Временный же участок 5 был ликвидирован путем обрезания трубы (на чертеже не показано).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ ПРОФИЛЯ ТИПА "РЕБРО-ПОВЕРХНОСТЬ" | 2014 |

|

RU2554237C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И ЭЛЕКТРОФОТОГРАФИЧЕСКОЕ УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2007 |

|

RU2431171C2 |

| СПОСОБ И ЛИНИЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОРЕБРЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2014 |

|

RU2574151C2 |

| СПОСОБ СПИРАЛЬНОГО ОРЕБРЕНИЯ ТРУБ | 2003 |

|

RU2243870C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ВЗАИМНОГО ПОЗИЦИОНИРОВАНИЯ ТРУБ | 2012 |

|

RU2593040C2 |

| Способ высокочастотной сварки трубных плетей с ребрами | 1985 |

|

SU1318365A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ПАНЕЛЕЙ | 2013 |

|

RU2595078C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И ЭЛЕКТРОФОТОГРАФИЧЕСКОЕ УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ | 2007 |

|

RU2488869C1 |

| Способ лазерной сварки листов из разнородных металлов встык | 2022 |

|

RU2784044C1 |

| КОНТЕЙНЕР ДЛЯ ЖИДКОСТИ | 2006 |

|

RU2496649C2 |

Изобретение относится к способу сварки профилей типа «ребро-поверхность» и может быть использовано при изготовлении теплообменной аппаратуры. Перед началом сварки в точке схождения ребра с поверхностью начало ребра фиксируют на поверхности. Затем продлевают область фиксации ребра от точки схождения в направлении подачи ребра на поверхность и формируют на поверхности между ними временный участок. В пределах этого участка позиционируют положение ребра на поверхности относительно точки схождения ребра с поверхностью и после завершения позиционирования производят сварку ребра и поверхности с одновременным их продвижением относительно этой точки схождения. После завершения их сварки временный участок ликвидируют или путем заваривания на нем ребра, завершая тем самым сварку профилей типа «ребро-поверхность», или его удаляют. Изобретение позволяет повысить точность изготовления профилей типа «ребро-поверхность» путем упрощения и повышения точности процесса позиционирования ребра относительно поверхности. 3 ил.

Способ сварки профилей типа «ребро-поверхность», включающий совмещение ребра с поверхностью и их сварку в точке схождения с одновременным обеспечением их совместного перемещения относительно упомянутой точки, отличающийся тем, что перед началом сварки ребро фиксируют в точке схождения ребра с поверхностью, затем осуществляют фиксацию ребра от точки схождения в направлении подачи ребра на поверхность с формированием на поверхности между ними временного участка, в пределах которого позиционируют положение ребра относительно точки схождения ребра, после завершения позиционирования производят сварку ребра и поверхности с одновременным их продвижением относительно точки схождения, а после завершения сварки упомянутых профилей временный участок ликвидируют путем заваривания на нем ребра или его удаления.

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПРОФИЛЕЙ ТИПА ПОВЕРХНОСТЬ - РЕБРО | 1996 |

|

RU2105647C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1978 |

|

SU733205A1 |

| RU 2006121799 А, 27.12.2007 | |||

| Устройство для спирального оребрения труб | 1980 |

|

SU944841A1 |

| Устройство для ротоционного выдавливания тонкостенных оболочек | 1984 |

|

SU1212653A1 |

| . | |||

Авторы

Даты

2015-02-10—Публикация

2013-10-07—Подача