Изобретение относится к области металлурги, в частности, к горяче- или холоднокатаным листам из железомарганцевой стали для применения в автомобильной промышленности.

Аустенитные стали Fe-Mn-C применяются в автомобильной промышленности для производства конструктивных элементов очень высокой прочности, в частности, в виде горяче- или холоднокатаных листов. По сравнению с углеродистыми сталями, применяемыми для тех же целей, упомянутые стали имеют то преимущество, что они легче, благодаря чему достигается существенная экономия расходуемой при эксплуатации транспортного средства энергии. Такая группа сталей называется также сталями TWIP (Twinning Induced Plasticity: двойная наведенная пластичность). Их механическая прочность является высокой (предел прочности при растяжении Rm>1000 МПа), а пластичность - значительной (предел удлинения при разрыве A>50%). Они обладают превосходной деформируемостью и высокой способностью поглощения энергии при ударах. Это делает их особенно пригодными для изготовления элементов безопасности и конструктивных элементов автомобилей.

Содержание марганца в них составляет, по меньшей мере, 10%, часто от около 15 до около 35%, содержание углерода может достигать, например, до 1,5%, содержание же других элементов, как, например, алюминия, кремния, меди, титана, вольфрама, молибдена, хрома, никеля, ниобия, ванадия и др., может достигать значительных величин. Ниже по тексту это содержание указывается в массовых процентах.

Оптимальные механические свойства названных сталей обусловлены:

- их аустенитной структурой, устойчивой при любой температуре в диапазоне от -100 до +1200°C,

- повышенной степенью деформации (n>0,4) при существенной величине механического двойникования.

При комнатной температуре энергия дефекта упаковки в таких сталях является достаточно малой для соперничества между механическим двойникованием и сдвигом дисклокаций. Поскольку плотность двойников возрастает с величиной деформации, то свободный пробег дисклокаций резко сокращается. Именно этот механизм обеспечивает упомянутые выше оптимальные механические свойства.

Из описывающих такие стальные листы документов можно указать на следующие.

В EP-A-1067203 раскрыты листы из железомарганцевой стали, получаемые непосредственной отливкой тонких лент. Описанные составы приведены в очень широких диапазонах, в частности, содержание алюминия может составлять до 6%, содержание меди - до 5%, содержание кремния - до 2,5%, однако низкие содержания кремния, алюминия и меди являются предпочтительными. Такие стали обладают примечательными механическими свойствами в том случае, когда соблюдается способ их производства (отливка тонких лент с вероятной горячей прокаткой, предпочтительно в линии с разливкой, холодной прокаткой и рекристаллизационным отжигом). Однако отливка тонких лент представляет собой трудно осуществимый процесс и мало приспособлена для массового производства изделий для автомобилей.

В WO-A-03/025240 описаны листы из железомарганцевой стали высокой прочности для производства сварных труб, содержащие 10-40% марганца, до 2% углерода, до 5% кремния, до 5% алюминия, до 5% меди. Могут также присутствовать и многие другие легирующие элементы. Однако предпочтительными являются низкие содержания алюминия (менее 0,1%, предпочтительно не более 0,01%), меди (менее 1%), кремния (менее 1%, предпочтительно менее 0,5%), в частности, при повышенном содержании алюминия существует риск образования нитридов, способствующих растрескиванию в процессе горячей деформации. Также предпочтительным является низкое содержание кремния, поскольку последний может содействовать образованию мартенсита при холодной деформации, но является вредным для декапирования и свариваемости материала.

В WO-A-2005/019483 описаны горячекатаные листы из железо-углерод-марганцевой стали при Rm более 900 МПа и повышенном пределе удлинения при разрыве (Rm x A%>45 000). Содержание углерода снижено до 0,5-0,7%, содержание марганца - до 17-24%. Содержание алюминия поддерживается на очень низком уровне, не более 0,050%, с тем, чтобы исключить образование нитридов алюминия. Значительное содержание кремния и углерода возможно, но не желательно.

В WO-A-2006/056670 описаны стальные листы, сопоставимые со стальными листами из приведенного выше источника, при этом содержание углерода несколько выше (0,85-1,05%), содержание марганца ниже и составляет от 16 до 19%. Их прочность Rm превышает 1200 МПа, а произведение от умножения на A% превышает 65000 МПа%. Однако такие высокие свойства получают для горячекатаных листов только ценой полного отсутствия выделяющихся карбидов железа при среднем размере зерна не более 10 мкм. Для такого эффекта требуется резкое охлаждение после горячей прокатки и сматывание в рулон при низкой температуре (<400°C). Если же не будут полностью соблюдены условия по составу и обработке, то существует риск образования цементита в зонах ликвации и по границам зерен, следствием чего явится недостаточная однородность свойств изделия.

В WO-A-2006/077301 описаны листы из железо-углерод-марганцевой стали, которые были подвергнуты горячей прокатке, затем холодной прокатке, отжигам для стойкости против отложенного растрескивания, т.е. против позднего появления трещин в ходе деформации. Для этой цели в сталь вводится один или несколько элементов, являющихся ловушками для водорода и препятствующих скоплению этого элемента по границам аустенитных зерен. Для этого могут применяться V, Ti, Nb, Cr и Mo вместе или раздельно. Особенно эффективным является ванадий. Состав стали и виды термообработки подбираются с целью получения требуемых повышенных механических свойств и стойкости против отложенного растрескивания, в частности, для получения карбидов со средним размером зерен от 5 до 25 нм, расположенных большей частью во внутризеренном положении.

В WO-A-2008/007192 описаны стальные листы, сопоставимые со стальными листами из предыдущего документа, на которые, кроме того, могут наноситься покрытия из цинка или его сплавов в условиях, обеспечивающих образование богатого содержанием железа и марганца слоя на поверхности раздела «металл-покрытие».

В WO-A-93/13233 описаны листы из железомарганцевой аустенитной стали с содержанием марганца 15-35%, углерода 0-1,5%, предпочтительно 0-0,7%, алюминия 0,1-6%, кремния ≤0,6%, при этом содержания марганца и алюминия одновременно находятся в заданном диапазоне. Листы характеризуются повышенной прочностью, деформируемостью и свариваемостью. В документах WO-A-95/26423 и WO-A-97/24467 описаны сопоставимые стальные листы. Другие элементы могут содержаться в очень широком диапазоне, например медь до 5%. В WO-A-2007/074994 раскрыты сопоставимые стали (способные содержать только 5% марганца), предназначенные для гальванизации с целью улучшения их коррозионной стойкости в солевой среде.

В WO-A-2008/078962 описаны листы из железомарганцевой стали с содержанием углерода только до 0,5% и других элементов, из которых медь может присутствовать в количестве до 10%. В них содержатся остаточный аустенит и мартенсит. Они обладают высокой усталостной прочностью, однако их предел прочности при растяжении, хотя и высокий, но предел удлинения при разрыве ниже тех же показателей описанных выше материалов.

В WO-A-2007/075006 описаны горяче- или холоднокатаные листы из железомарганцевой стали, предназначенные для нанесения на них покрытия и обладающие высоким качеством поверхности. В них содержатся: 0,2-1,5% углерода, 10-25% марганца, 0,01-3% алюминия и 0,005-2% кремния.

В WO-A-2008/078904 описаны горяче- или холоднокатаные листы из железомарганцевой стали с высокими механическими свойствами и хорошим качеством поверхности, при этом в стали содержатся 0,2-1,5% углерода, 10-25% марганца, 0,3-3,0% алюминия, кремний отсутствует.

В WO-A-2008/078940 описаны горяче- или холоднокатаные листы из железомарганцевой стали с высокими механическими свойствами и хорошим качеством поверхности, при этом в стали содержатся 0,2-1,5% углерода, 10-25% марганца, 0,3-3,0% алюминия и, по меньшей мере, один из элементов: Si, Ti, Nb. Они характеризуются хорошей способностью к поглощению ударов.

Вместе с тем эта группа сталей с высоким содержанием марганца и даже углерода, способных выдерживать высокие степени нагрузки и деформации, обладает значительной чувствительностью к разным видам повреждений, вызываемых водородом, в частности к коррозии под напряжением. В приведенных выше документах не предложено решение данной проблемы.

Целью изобретения является создание для пользователей, в частности для конструкторов автомобилей, железомарганцевых сталей в виде листов, подвергаемых горячей или холодной прокатке и, при необходимости, электроцинкованию, обладающих не только необходимыми высокими механическими свойствами, такими, как прочность при растяжении Rm выше или равная 850 МПа и удлинение при разрыве выше или равное 50% листа после горячей прокатки или отжига, и хорошей способностью к пластической деформации, но также и высокой стойкостью против коррозии под напряжением как в водной, так и солевых средах.

Предметом изобретения является горяче- или холоднокатаный стальной лист, отличающийся тем, что в его состав входят (мас. %):

- 0,6%≤C≤0,9%,

- 17%≤Mn≤22%,

- 0,2%≤Al≤0,9%,

- 0,2≤Si≤1,1%,

- при условии, что 0,85%≤Al+Si≤1,9%,

- 1,2≤Cu≤1,9%,

- S≤0,030%,

- P≤0,080%,

- N≤0,1%

при необходимости:

- Nb≤0,25%, предпочтительно 0,070-0,25%,

- V≤0,5%, предпочтительно 0,050-0,5%,

- Ti≤0,5%, предпочтительно 0,040-0,5%,

- Ni≤2%,

- следы≤Cr≤2%, предпочтительно≤1%,

- B≤0,010%, предпочтительно 0,0005-0,010%,

- остальное: железо и образующиеся при выплавке примеси.

Предпочтительно: 0,4%≤Al≤0,8%.

Предпочтительно: 0,2%≤Si≤0,6.

Предпочтительно: 17%≤Mn≤18%.

Предпочтительно, чтобы средний размер зерен был менее или равным 5 мкм.

Предпочтительно, чтобы отнесенная к единице поверхности доля выделившихся карбидов была менее или равна 1,5%.

Лист может содержать покрытие из цинка или его сплава, нанесенное электроцинкованием.

Также объектом изобретения является способ изготовления стального листа, отличающийся тем, что:

- расплавляют и отливают в виде сляба полупродукт из стали приведенного выше состава,

- полученный полупродукт нагревают до температуры 1100-1300°C,

- проводят горячую прокатку полупродукта для получения горячекатаного листа, при этом температура полупродукта в конце прокатки составляет, по меньшей мере, 890°C,

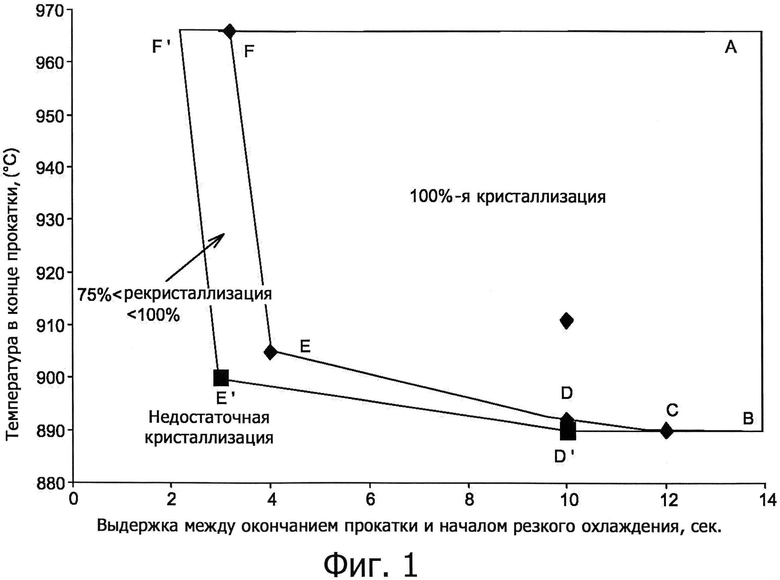

- проводят резкое охлаждение горячекатаного полупродукта со скоростью не менее 40°C/с при соблюдении выдержки между окончанием прокатки и началом охлаждения таким образом, чтобы точка, заданная упомянутой выдержкой и конечной температурой прокатки, располагалась внутри участка, определяемого диаграммой ABCD'E'F'A, предпочтительно ABCDEFA, на фиг. 1, причем во время указанной выдержки металл подвергается естественному охлаждению на свободном воздухе,

- горячекатаный лист с температурой менее или равной 580°С сматывают в рулон.

Согласно варианту выполнения изобретения указанный горячекатаный лист разматывают и подвергают, по меньшей мере, одному циклу холодной прокатки / отжига для получения холоднокатаного листа.

После одного или нескольких циклов холодной прокатки / отжига холоднокатаный лист может подвергаться холодной деформации при степени обжатия менее или равной 30%.

Такая холодная деформация может проводиться одним из следующих способов: дрессировка, правка растяжением при знакопеременном изгибе и простое вытягивание.

Также объектом изобретения является применение горяче- или холоднокатаного листа указанного выше состава в автомобильной промышленности.

Упомянутый лист может применяться в условиях, вызывающих коррозию под напряжением.

Как будет показано ниже, изобретение состоит в определении равновесия между содержаниями основных элементов: Fe, Mn, Al и Cu, обеспечивающего одновременно механические свойства, хорошо приспособленные для традиционных случаев применения сталей TWIP, и стойкость против коррозии под напряжением, которые превосходят те же свойства известных до настоящего времени сталей указанной группы. В частности, было установлено, что пары Al-Cu и Al-Si имеют особое значения для решения указанной проблемы.

Ниже изобретение подробнее поясняется описанием со ссылкой на фиг. 1, на которой для сталей согласно изобретению представлена диаграмма влияния конечной температуры горячей прокатки и выдержки между окончанием горячей прокатки и началом последующего резкого охлаждения на рекристаллизованную долю после намотки в рулон.

Чувствительность к коррозии под напряжением измеряется двумя классическими методами, так называемыми «стаканчиковым испытанием» и «испытанием на ползучесть».

Стаканчиковое испытание состоит в применении круговой листовой заготовки диаметром, например, 55 мм, штампуемой с применением пуансона диаметром, например, 33 мм для получения стаканчика с соблюдением условий, описанных в WO-A-2006/077301. В данном случае коэффициент β, характеризующий строгость проведения испытания и определяемый соотношением между диаметром листовой заготовки и диаметром пуансона, составляет 1,67. Стаканчик, содержащий наведенные деформацией металла внутренние напряжения, помещают затем в чистую или соленую воду или в солевой туман, в зависимости от среды, влияние которой необходимо исследовать, и замеряют количество суток, по истечении которых появились трещины.

Для проведения испытания на ползучесть обычный образец для испытания на растяжение полностью погружают в емкость с соленой водой и затем нагружают постоянным усилием растяжения. При этом отмечают, в какой момент времени возникли вызванные коррозией трещины.

Стали согласно изобретению должны обладать механическими свойствами, обычными для предусмотренного назначения: предел прочности при растяжении Rm не менее 850 МПа и A% не менее 50% для листа после горячей или холодной прокатки и отжига.

В отношении способности сталей противостоять коррозии под напряжением авторы применили следующий, свой собственный критерий.

Они замерили продолжительность в сутках, в конце которой была отмечена первая трещина в комплекте из пяти стаканчиков, погруженных в водопроводную воду (продолжительность A), и на пяти стаканчиках, подверженных непрерывному воздействию солевого тумана (продолжительность B), а также на образце для растяжения, вырезанном из предварительно прокатанного в холодном состоянии листа с обжатием 50%) и подвергнутому напряжению, равному 80% от максимального предела прочности при растяжении после 50%-ного обжатия во время холодной прокатки (продолжительность C). Напряжение прилагали к образцу, погруженному в 5%-ный водный раствор NaCl.

Затем рассчитали величину ∑=A+3xB+4xC. Эта величина выражает стойкость стали против коррозии под напряжением и оптимально уравновешивает стаканчиковое испытание в солевом тумане и испытание на растяжение образца в соленой воде, которые представляют собой наиболее жесткие условия, которым могут быть подвержены детали, изготовленные из стали согласно изобретению, во время своего применения. Авторы изобретения считали, что величина ∑, равная, по меньшей мере, 170 суткам, необходима для того, чтобы сталь могла считаться удовлетворительной с точки зрения ее стойкости против коррозии под напряжением.

Также считается необходимым, чтобы минимальная продолжительность коррозионной стойкости стаканчиков составляла 90 суток (испытание под водой) и 13 суток (испытание в солевом тумане). В отношении испытания на стойкость против коррозии под напряжением в соленой воде считается, что минимальная продолжительность коррозионной стойкости должна составлять 4 суток

Испытание показало, что размер зерен и дисперсных выделений оказывает относительно небольшое влияние на сопротивление коррозии под напряжением сталей согласно изобретению, характеризуемых составом, указанным выше. Размер дисперсных выделений не влияет на коррозию под напряжением, а влияет только на отложенное растрескивание. Присутствие крупных зерен, при необходимости, могло бы быть благоприятным по отношению к коррозии под напряжением, но оно помешало бы получить требуемые механические свойства.

Что же касается способа выплавки сталей согласно изобретению, обеспечивающего придание им необходимых механических свойств, то он может быть полностью идентичен способам, которые обычно применяются для известных железомарганцевых сталей.

Способ, раскрытый в WO-A-2005/019483, который применяется для сталей с составом, очень схожим с составом сталей согласно изобретению, является вполне приемлемым. Он состоит в выплавке и отливке в виде сляба полупродукта из стали указанного выше состава, в нагреве до температуры 1100-1300°C, проведении горячей деформации в виде прокатки нагретого полупродукта при конечной температуре 890°C и выше, в резком охлаждении прокатанного полуфабриката распыляемой водой или любым другим способом, обеспечивающим получение минимальной скорости охлаждения 40°C/с, при соблюдении выдержки между окончанием прокатки и началом охлаждения, которая должна быть такой, чтобы точка, определяемая выдержкой и указанной температурой в конце прокатки, располагалась внутри участка, задаваемого диаграммой ABCD′E′F′A, предпочтительно ABCDEFA, приведенной на фиг. 1. Во время такой выдержки металл охлаждается естественным образом на свободном воздухе.

Соблюдение этой выдержки является гарантией обеспечения рекристаллизации аустенита в изделии, по меньшей мере, на 75% (при условии расположения на участке ABCD′E′F′A) и даже 100% (при условии расположения на участке ABCDEFA). Именно при этом условии получают структуру целевого изделия, гарантирующую требуемые механические свойства, в частности выраженную способность к деформации.

После охлаждения полученный горячим способом лист сматывают в рулон при температуре 580°C или при более низкой температуре для предупреждения выделений карбидов железа.

Обычно полученный таким образом горячекатаный лист имеет толщину от 0,5 до 5 мм, которая зависит, в частности, от способа разливки. Меньшие толщины применяются, как правило, в тех случаях, когда полупродукт был получен способом непрерывной разливки тонких слябов или лент непосредственно из жидкого металла.

При необходимости в тех случаях, когда требуется получить холоднокатаный лист горячекатаный лист после его размотки подвергают холодной прокатке с последующим основным отжигом или непрерывным отжигом. Условия отжига и последующего охлаждения должны предупредить рост зерен и выделение карбидов железа в количествах, которые помешали бы получению предусмотренных механических свойств. Так, например, непрерывный отжиг при температуре 600-900°C продолжительностью 10 -500 секунд при последующем охлаждении со скоростью 0,5°C/с и более хорошо подходит для данной цели. Также можно проводить несколько таких циклов «холодная прокатка/отжиг», в частности, в том случае, когда требуется обеспечить малые конечные толщины для холоднокатаных листов.

Затем можно приступить к новой холодной деформации при величине обжатия не более 30%, например, к дрессировке, правке растяжением при знакопеременном изгибе, простой вытяжке. Эта последняя деформация, помимо того, что она позволяет улучшить плоскостность ленты, обеспечивает также повышение прочности за счет снижения ее пластичности. Такое снижение пластичности становится избыточным в том случае, когда степень обжатия превышает 30%.

Полученный холодной прокаткой лист имеет обычно толщину от около 0,2 до нескольких мм.

Предпочтительно способ изготовления листа должен быть нацелен на минимизацию количества водорода, содержащегося в конце обработки с тем, чтобы можно было снизить риск отложенного растрескивания, в частности, в том случае, когда проводят легирование путем добавки V, Ti, Nb, Vo, W или Cr в предписанных пределах для образования карбидов, нитридов и/или карбонитридов. Как следует из WO-A-2008/007192, для таких целей может проводиться обработка отжигом ленты с окончательной толщиной или сформованного изделия при температуре от 250 до 900°C в течение не менее 15 секунд. Базовый отжиг ленты в рулоне наиболее подходит для данного случая.

Также лист может подвергаться операции нанесения на него покрытия из цинка или цинкового сплава путем гальванизации или электроосаждения в момент обработки, в соответствии с принятой практикой, например, до окончательного отжига для удаления водорода.

Далее будут обоснованы содержания разных элементов в соответствии с изобретением.

Содержание углерода составляет от 0,6 до 0,9%, содержание марганца - от 17 до 22%. Указанные содержания позволяют получить требуемые стойкие аустенитные микроструктуры, определяющие механические свойства листа. В частности, избыточное образование карбидов железа предупреждается в том случае, когда содержание углерода не превышает 0,9%, а образование мартенситных фаз, снижающих способность листа к деформации, исключается или существенно ограничивается при содержании марганца в количестве более 17%. Верхний предел содержания марганца, равный 22%, объясняется необходимостью пластичности листа при комнатной температуре и стоимостью материала.

Содержание алюминия составляет от 0,2 до 0,9%, предпочтительно от 0,4 до 0,8%. Алюминий является раскисляющим элементом, добавка которого в железо-углерод-марганцевые стали в разных количествах, достигающих нескольких процентов, широко применяется. Однако она может также ограничиваться несколькими десятками тысячных долей процента, даже менее, как это показано в приведенных ранее документах, характеризующих уровень техники.

Часто предписывается ограничивать содержание алюминия количеством 0,050% для того, чтобы избежать избыточного образования нитридов, вызывающих повышенный риск в связи с тем, что марганец повышает растворимость азота в железе. Однако авторами изобретения было установлено, что этот недостаток может значительно компенсироваться преимуществом, обеспечиваемым, в сочетании с предписанными содержаниями меди и кремния, повышением стойкости листа против коррозии под напряжением.

С тем чтобы не образовывались избыточные нитриды и исключалось образование пористости (раковин) вследствие выделения газов во время затвердевания металла, содержание азота должно быть одновременно ограничено величиной 0,1%.

Кроме того алюминий оказывает благоприятное влияние, повышая энергию дефектов упаковки, в результате чего снижается риск образования мартенсита в процессе деформации.

При содержание свыше 0,9%, с учетом содержания других элементов, алюминий отрицательно сказывается на коррозии под напряжением в соленой воде. В отношении коррозии в чистой воде оптимальное содержание алюминия составляет около 0,4%.

Содержание кремния составляет от 0,2 до 1,1%, предпочтительно от 0,20 до 0,6%. Кремний также применяется для раскисления стали (хотя в данном случае, когда содержания марганца и алюминия всегда большие, эта его роль является второстепенной) и для упрочнения металла. Минимальное содержание в количестве 0,2% является, с одной стороны, необходимым для того, чтобы кремний мог воздействовать на механические свойства и, во-вторых, он неизбежно присутствует в металле вследствие добавки марганца в том случае, когда эта добавка производится в виде силико-марганца, что является традиционным приемом (этот материал является менее дорогим и более доступен, чем ферромарганец, который также мог бы применяться в этих целях). Содержание в количестве около 1% обеспечивает оптимальное сопротивление коррозии под напряжением в воде, но оно мало эффективно в солевой среде. Содержание от 0,2 до 0,6% представляет собой наилучший компромисс между разными требованиями, предъявляемыми к изделиям в ходе их применения, в частности, в автомобильной области. При содержании свыше 1,1% создается риск образования мартенсита, оказывающего неблагоприятное воздействие на требуемые механические свойства.

Однако испытание показало, что сумма Al+Si должна составлять от 0,85 до 1,9%, предпочтительно от 1,1 до 1,6%, для того чтобы достигалось требуемое воздействие на коррозию под напряжением. Объяснение этому условию еще предстоит найти.

Содержание меди составляет от 1,2 до 1,9%. Обычно ее можно добавлять в количестве до нескольких процентов для обеспечения дисперсионного твердения путем выделений, однако присутствует риск благоприятного воздействия на появление дефектов на поверхности горячекатаных изделий. Было установлено, что при содержании от 1,2 до 1,9%, в сочетании с предписанным содержанием алюминия и кремния, которые (преимущественно кремний) вызывают синергетический эффект совместно с медью, снижая коррозию под напряжением рассматриваемых железо-углерод-марганцевых сталей, создается оптимальный диапазон для решения затронутых выше технических проблем.

Присутствие меди позволяет также сохранять относительно низкий предел упругости для придания стали низкого соотношения Re/Rm, что является признаком высокой способности к сохранению деформированного состояния без упругого восстановления. Эффект дисперсионного твердения в результате выделений, вызываемых обычно повышенным содержанием меди, в данном случае отсутствует.

В отношении других элементов, которые должны или могут содержаться в стали, требования сопоставимы с обычными требованиями для данного класса сталей.

Содержание серы ограничено максимальной величиной 0,030%, что необходимо для исключения охрупчивания по границам зерен и, следовательно, снижения пластичности.

Содержание фосфора ограничено величиной 0,080% по аналогичной причине.

Содержание азота менее или равно 0,1%. Значительное и не контролируемое образование нитридов оказывает отрицательное влияние на требуемые механические свойства.

В качестве необязательных элементов в стали могут также содержаться следующие элементы.

В стали может присутствовать хром, максимальное содержание которого ограничено 2%, предпочтительно 1%. Этот элемент может повышать сопротивление коррозии в водной среде, однако он также снижает энергию дефектов упаковки и, следовательно, стойкость аустенита при деформации, т.е. способность стали к деформации.

В стали может содержаться никель, максимальное количество которого ограничено 2%. Он также повышает сопротивление коррозии в водных средах, способствует получению значительного удлинения при разрыве и повышает вязкость. Однако его добавка в количестве свыше 2% не эффективна и дорогостояща.

Сталь может содержать титан в количестве не более 0,5%. Этот элемент оказывает упрочняющее воздействие вследствие выделения карбонитридов, захватывает и удерживает водород, однако в избыточном количестве эти карбонитриды нежелательно снижают вязкость. Предпочтительно титан содержится в количестве от 0,040 до 0,5%.

Ванадий может добавляться в количестве до 0,5%, предпочтительно от 0,05 до 0,5%, по аналогичным причинам, что и титан.

Ниобий может добавляться в количестве до 0,25%, предпочтительно от 0,070 до 0,25%, по тем же причинам, что и титан.

В целом присутствие в избыточном количестве элементов, создающих нитриды (Ti, V, Nb), приводит к образованию крупных нитридов, не способных эффективно улавливать водород, вследствие чего снижается заинтересованность в таких добавках.

Бор может добавляться в количестве до 0,010%, предпочтительно от 0,0005 до 0,010%. Этот элемент вызывает ликвации по границам зерен и повышает их сцепление. Неожиданно авторами изобретения было установлено, что добавка бора в указанном диапазоне ведет к снижению предела упругости и прочности на около 2,5 МПа на 7/млн. Не связывая себя теорией, можно предположить, что при этом происходит снижение остаточных напряжений после деформации штамповкой и оказывается содействие повышению стойкости изготовленных таким образом изделий против коррозии под напряжением.

Другими присутствующими элементами являются железо и неизбежные при выплавке примеси, содержание которых является обычным для данного типа сталей.

Были проведены испытания по коррозии под напряжением с использованием стаканчиков из стали разного состава, соответствующего и не соответствующего изобретению, которые представлены в таблице 1. Стаканчики с коэффициентом β, равным 1,67, были изготовлены описанным выше способом из холоднокатаных и отожженных листов, которые были обработаны описанным выше способом и имели толщину от 1,2 до 1,5 мм. Образцы для испытаний на ползучесть, предназначенные для определения сопротивления коррозии при растяжении в соленой воде, были отобраны от холоднокатаных, не обожженных стальных листов. Эти образцы имели ширину 4 мм и полезную длину 40 мм. Результаты механических и коррозионных испытаний приведены в таблице 2.

Анализ этих результатов показал, что только при соблюдении всех условий, относящихся к содержанию Si, Al и Cu, можно получить одновременно требуемые положительные результаты по коррозии под напряжением, в частности, в более жестких условиях, чем солевой туман и соленая вода, при этом механические свойства обеспечивают возможность применения сталей согласно изобретению по их назначению, в частности в автомобильной промышленности.

Среди эталонных образцов образец 10 обладал сопротивлением коррозии в соленой воде меньшей, чем требуемая минимальная величина, равная 4 суткам. Кроме того, его значение критерия ∑=A+3xB+4xC, характеризующего общую стойкость против коррозии под напряжением, составило менее 170 суток.

В целом данные испытания отчетливо показали, что необходимо одновременное соблюдение четырех условий:

- 0,2%≤Al≤0,9%,

- 0,2%≤Si≤1,1%,

- 0,85%≤Al+Si≤1,9%, предпочтительно 1,1%≤Al+Si≤1,6%,

- 1,2%≤Cu≤1,9%,

для того чтобы могли быть достигнуты все цели изобретения, поскольку возможно использовать синергетический эффект между алюминием и кремнием, с одной стороны, и между алюминием и медью, с другой стороны, воздействующий на стойкость против коррозии под напряжением.

Изобретение относится к области металлургии. Для обеспечения высоких механических свойств, хорошей способности к пластической деформации и высокой стойкости к коррозии осуществляют выплавку листа из стали, содержащей, мас.%: 0,6≤С≤0,9, 17≤Mn≤22, 0,2≤Al≤0,9%, 0,2≤Si≤1,1, при условии 0,85≤Al+Si≤1,9, 1,2≤Cu≤1,9, S≤0,030, P≤0,080, N≤0,1, при необходимости: Nb≤0,25, предпочтительно 0,070-0,25, V≤0,5, предпочтительно 0,050-0,5, Ti≤0,5, предпочтительно 0,040-0,5, Ni≤2, следы≤Cr≤2, предпочтительно≤1, B≤0,010, предпочтительно 0,0005-0,010, железо и неизбежные примеси - остальное, её отливку в виде сляба, нагрев сляба до температуры 1100-1300°C, горячую прокатку сляба с температурой конца прокатки по меньшей мере 890°C, быстрое охлаждение горячекатаного листа со скоростью не менее 40°C/с с выдержкой между окончанием прокатки и началом охлаждения, проводимой таким образом, чтобы точка, заданная упомянутой выдержкой и температурой конца прокатки, располагалась внутри участка, определяемого диаграммой ABCD'E'F'A, предпочтительно ABCDEFA, на фиг.1, при этом во время выдержки лист естественно охлаждают на воздухе, смотку листа в рулон при температуре менее или равной 580°C. Рулон горячекатаного листа разматывают и проводят по меньшей мере один цикл холодной прокатки с отжигом для получения холоднокатаного листа. Горячекатаный или холоднокатаный лист применяют в автомобильной промышленности. 3 н. и 10 з.п. ф-лы, 2 табл., 1 ил.

1. Cтальной лист, изготовленный горячекатаным или холоднокатаным, отличающийся тем, что сталь содержит, мас.%:

0,6≤C≤0,9

17≤Mn≤22

0,2≤Аl≤0,9

0,2≤Si≤1,1

при условии, что 0,85≤Al+Si≤1,9

1,2≤Cu≤1,9

S≤0,030

P≤0,080

N≤0,1

при необходимости:

Nb≤0,25, предпочтительно 0,070-0,25

V≤0,5, предпочтительно 0,050-0,5

Ti≤0,5, предпочтительно 0,040-0,5

Ni≤2

следы≤Cr≤2, предпочтительно ≤1

B≤0,010, предпочтительно 0,0005-0,010

железо и

неизбежные примеси - остальное.

2. Лист по п.1, отличающийся тем, что сталь содержит 0,4≤Al≤0,8 мас.%.

3. Лист по п.1 или 2, отличающийся тем, что сталь содержит 0,2≤Si≤0,6 мас.%.

4. Лист по п.1 или 2, отличающийся тем, что сталь содержит 17≤Mn≤18 мас.%.

5. Лист по п.1 или 2, отличающийся тем, что средний размер зерна стали равен 5 мкм или менее.

6. Лист по п.1 или 2, отличающийся тем, что доля выделившихся карбидов на единицу поверхности равна 1,5% или менее.

7. Лист по п.1 или 2, отличающийся тем, что он имеет покрытие из цинка или цинкового сплава, нанесенное методом электроцинкования.

8. Способ изготовления стального листа, включающий выплавку стали, ее отливку в виде сляба и его прокатку, отличающийся тем, что осуществляют выплавку стали, имеющей состав по любому из пп.1-4,

нагревают сляб до температуры 1100-1300°C,

проводят горячую прокатку сляба для получения горячекатаного листа при температуре в конце прокатки по меньшей мере 890°C,

проводят быстрое охлаждение горячекатаного листа со скоростью охлаждения не менее 40°C/с с выдержкой между окончанием прокатки и началом охлаждения, осуществляемой таким образом, чтобы точка, заданная упомянутой выдержкой и конечной температурой прокатки, располагалась внутри участка, определяемого диаграммой ABCD'E'F'A, предпочтительно ABCDEFA, на фиг.1, при этом лист подвергают естественному охлаждению на свободном воздухе, а затем

горячекатаный лист с температурой менее или равной 580°C сматывают в рулон.

9. Способ по п.8, отличающийся тем, что рулон горячекатаного листа разматывают и проводят, по меньшей мере, один цикл холодной прокатки с отжигом для получения холоднокатаного листа.

10. Способ по п.9, отличающийся тем, что после цикла или циклов холодной прокатки с отжигом холоднокатаный лист подвергают холодной деформации при величине обжатия менее или равной 30%.

11. Способ по п.10, отличающийся тем, что упомянутую холодную деформацию проводят путем дрессировки или правки растяжением со знакопеременным изгибом или простым вытягиванием.

12. Применение стального листа по любому из пп.1-7 в качестве горячекатаного или холоднокатаного листа в автомобильной промышленности.

13. Применение по п.12, отличающееся тем, что лист используют в условиях, способных вызывать коррозию под напряжением.

Авторы

Даты

2015-06-27—Публикация

2011-10-20—Подача