Область техники, к которой относится изобретение

Настоящее изобретение относится к лесозаготовительным машинам, в особенности к машинам, известным как валочно-пакетирующие машины. Настоящее изобретение также относится к лесозаготовительным машинам, на которые устанавливается срезающее устройство, обрабатывающая насадка или т.п. В частности, настоящее раскрытие изобретения относится к системе распределения мощности подобных машин.

Уровень техники, предшествующий изобретению

Лесозаготовительные машины, известные как валочно-пакетирующие машины, хорошо известны в лесной отрасли (см., например, US 6,267,163). В типовой компоновке, циркульная пила или другой режущий инструмент устанавливается на стреле, в передней части транспортного средства. Транспортное средство может быть на гусеничном или колесном ходу и может быть оснащено бензиновым или дизельным двигателем. Двигатель обычно приводит в действие два или более гидравлических насоса переменной производительности, по меньшей мере, один из которых используется для привода перемещения транспортного средства, другой - для привода режущего инструмента и третий - для гидропривода стрелы. Перемещение стрелы обеспечивается несколькими гидравлическими цилиндрами, которые позволяют поднимать, опускать и наклонять циркульную пилу и манипуляторы.

Во время штатной работы мощность двигателя, которая может использоваться для приведения в действие насосов, определяется на основании характеристик насоса, а также нагрузки, воздействующей на насос. Производительность обоих насосов регулируется водителем вручную при помощи соответствующих средств управления, находящихся в кабине. После того как пила выходит на рабочий режим, приводной насос пилы обычно используется с полной нагрузкой, при этом водитель регулирует производительность основного насоса в зависимости от того, насколько быстро водитель хочет использовать оборудование или в зависимости от нагрузки на машину, создаваемой при выполнении ей различных функций.

Между тем возникают ситуации, когда суммарная нагрузка на насосы может превышать суммарную мощность двигателя. Например, это касается валки деревьев. По мере того как машина приближается к дереву и пила начинает срезать его, скорость пилы падает. В этом случае водитель может увеличить производительность привода пилы и/или насоса для увеличения скорости пилы. Если при этом другие насосы и приводы (обеспечивающие перемещение, работу стрелы и т.п.) также работают с максимальной производительностью, то совокупная нагрузка может превышать максимальную мощность двигателя, вследствие чего двигатель может заглохнуть.

Первое известное решение для проблемы распределения мощности заключается в снижении скорости машины. Водитель может снизить скорость, с которой машина движется, сократив тем самым мощность, потребляемую пилой и приводом хода. Данный способ позволяет предотвратить слишком быстрое падение скорости пилы, однако недостатком его является снижение производительности.

Второе известное решение предусматривает, чтобы оператор скорректировал функции движения или работы стрелы таким образом, чтобы обороты двигателя не падали слишком сильно во время резки. Данный способ зависит от своевременного принятия действий водителем. Водитель также должен слышать звук пилы, работу различных гидравлических систем и двигателя для оценки их относительной производительности. У данного решения имеется несколько недостатков: (1) скорость разрезания зачастую оказывается слишком быстрой для того, чтобы водитель мог своевременно должным образом отреагировать на изменения по потребляемой мощности; (2) звуко- и виброизоляция современных кабин могут помешать водителю фактически услышать и почувствовать, каким образом двигатель и гидравлические системы реагируют на нагрузки; (3) дополнительные устройства обработки выхлопов и более эффективные глушители, устанавливаемые на современных двигателях, уменьшают количество энергии выхлопных газов, отводимой из двигателя. Это приводит к тому, что двигатель работает тише, поэтому водителю трудней определить на слух и точно оценить нагрузку двигателя.

Третье известное решение рассмотрено в патенте США 7,481,051. В данном патенте раскрывается система ограничения максимальной мощности, потребляемой насосом привода пилы во время работы. Это осуществляется при помощи устройства управления, находящегося в кабине. Ограничение максимальной мощности, потребляемой насосом пилы, частично решает проблему остановки двигателя, но отрицательно влияет на производительность. Пила является основным рабочим органом валочно-пакетирующей машины, поэтому ограничение скорости пилы противоречит назначению машины. В данном патенте также предлагается понижение подачи пилы в зависимости от настроек производительности основного насоса. Хотя это частично решает проблему остановки двигателя, но не устраняет проблему снижения скорости пилы, а также не оптимизирует распределение мощности между всеми гидравлическими системами машины.

Наконец в уровне техники существует нерешенная проблема использования гидравлических систем машины координированным образом с целью повышения ее эффективности. Водитель не может одновременно использовать все гидравлические системы с максимальной эффективностью. Поэтому необходим способ управления мощностью различных систем машины.

Краткое изложение сущности изобретения

Настоящее изобретение направлено на систему распределения мощности лесозаготовительной машины, содержащую контроллер, режущий инструмент, систему выравнивания режущего инструмента, ходовую систему, систему рулевого управления, а также модуль управления двигателем, предназначенный для расчета нагрузки на двигатель. В этом случае на основании расчетной нагрузки на двигатель, контроллер автоматически корректирует, по меньшей мере, один из следующих параметров: скорость режущего инструмента, мощность системы выравнивания режущего инструмента или мощность системы рулевого управления.

Настоящее изобретение также относится к способу управления мощностью лесозаготовительной машины, содержащему этапы расчета нагрузки на двигатель и автоматического корректирования, по меньшей мере, одного из следующих параметров: скорости режущего инструмента, мощности системы выравнивания режущего инструмента, мощности ходовой системы или мощности системы рулевого управления на основании расчетной нагрузки на двигатель, после того как нагрузка на двигатель превышает заранее установленное значение.

Кроме этого, настоящее изобретение относится к способу управления мощностью лесозаготовительной машины, содержащему этапы расчета нагрузки на двигатель, определения скорости пилы и автоматического корректирования, по меньшей мере, одного из следующих параметров: скорости режущего инструмента, мощности системы выравнивания режущего инструмента, мощности ходовой системы или мощности системы рулевого управления на основании скорости режущего инструмента и расчетной нагрузки на двигатель.

Краткое описание чертежей

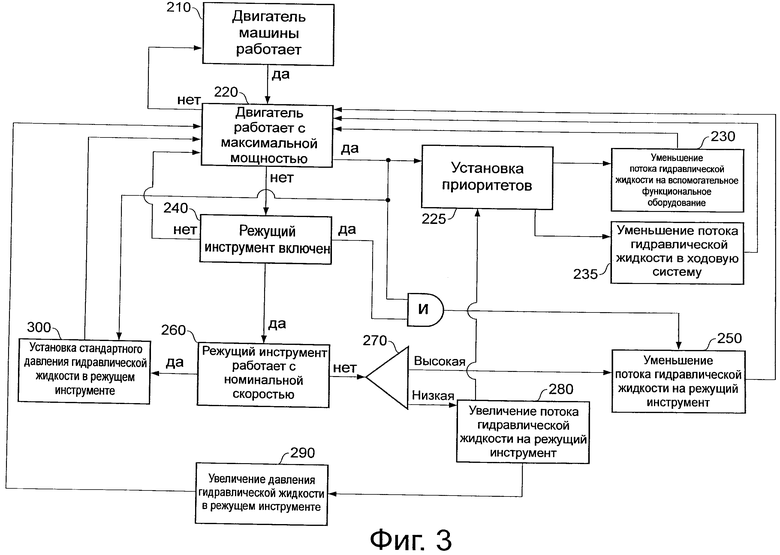

На фиг.1 показана принципиальная схема системы 5 распределения мощности. На фиг.2 показана блок-схема функционирования системы 5 распределения мощности.

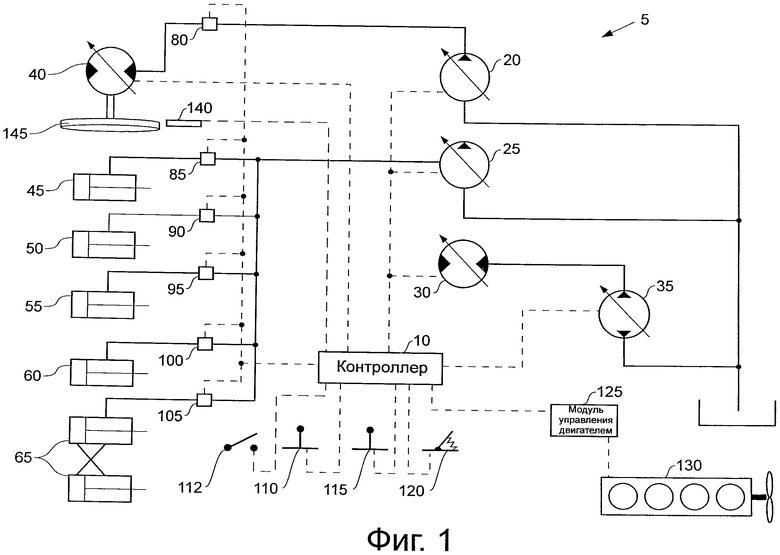

На фиг.3 показана блок-схема функционирования системы 5 распределения мощности, выполненной с возможностью установки приоритетов.

Подробное описание изобретения

На фиг.1 изображена система 5 распределения мощности лесозаготовительной машины, управляемая при помощи контроллера 10. В качестве типовых примеров машин в остальной части настоящего изобретения будут использоваться валочно-пакетирующие машины. Как отмечалось выше, валочно-пакетирующие машины являются разновидностью лесозаготовительных машин и хорошо известны из уровня техники. В передней части рамы валочно-пакетирующей машины установлена стрела, на которой закреплен режущий инструмент. В целом, в качестве режущего инструмента лесозаготовительных машин используются ножевые срезающие устройства, циркульные пилы или обрабатывающие насадки. Что касается валочно-пакетирующих машин, то в качестве режущего инструмента 145 на них обычно используется циркульная пила. Режущий инструмент 145 вращается двигателем 40. Давление, создаваемое в двигателе 40, регулируется распределительным клапаном 80. Расход, поступающий в двигатель 40 режущего инструмента, создается насосом 20. Вращение насоса 20 режущего инструмента осуществляется двигателем 130. Двигатель 130 также вращает вспомогательный насос 25 и возможно дополнительные насосы. Усилие для подъема и наклона стрелы создается гидравлическими цилиндрами 45 и 50. Усилие для выполнения лесозаготовительных функций, таких как сбор и пакетирование, создается гидравлическими цилиндрами 55 и 60. Усилие для выполнения функций рулевого управления создается гидравлическими цилиндрами 65. Расход, подаваемый в гидравлические цилиндры 45, 50, 55, 60 и 65, обеспечивается одним или несколькими насосами (20, 25, 35) в зависимости от области применения.

Усилие для вращения колес машины создается ходовым двигателем 30. Расход для ходового двигателя 30 создается ходовым насосом 35.

Режущий инструмент 145 обычно оснащен датчиком 140 оборотов для определения скорости вращения режущего инструмента. Датчик 140 оборотов может быть оптическим, магнитным или любым другим типом датчика, известным из уровня техники. Хотя настоящее изобретение относится к циркульным пилам, способ и датчик оборотов вполне могут использоваться для других вращающихся рабочих органов с гидравлическим приводом, таких как обрабатывающие насадки, сучкорезы, машины для измельчения пней, машины для поверхностного рыхления почвы или щеток.

Гидравлические распределительные клапаны 80, 85, 90, 95, 100 и 105 могут регулировать давление и направление потока, поступающего от насосов 20, 25, 35 на гидравлические двигатели 40, 45, 50, 55, 60 и 65 соответственно.

Контроллер 10 соединен с насосами 20, 25 и 35 для регулировки расхода и известен как электрогидравлическая система. Контроллер 10 может, например, менять угол наклона шайбы насоса переменной производительности для увеличения или уменьшения производительности насоса. Контроллер аналогичным образом также соединен со вспомогательным насосом 40.

Контроллер 10 также соединен с распределительными клапанами 80, 85, 90, 95,100 и 105 для регулировки давления жидкости, поступающей от соответствующих насосов на соответствующие гидравлические двигатели. Например, контроллер 10 соединен с распределительным клапаном 80 таким образом, чтобы он мог регулировать давление жидкости, поступающей от насоса 20 режущего инструмента в двигатель 40 режущего инструмента.

Контроллер 10 дополнительно соединен с датчиком 140 оборотов таким образом, чтобы он мог принимать сигнал о скорости вращения режущего инструмента 145. Датчик может быть оптическим, магнитным или любым другим типом датчика, известным из уровня техники.

Контроллер также выполнен с возможностью получения команд от водителя, передаваемых при помощи различных средств управления. В качестве средств управления водителя могут использоваться рычаг 110 управления рабочим органом, переключатель 112 режущего инструмента, рычаг рулевого управления или рулевое колесо 115, а также педаль 120 газа. Рычаг 110 управления рабочим органом обычно выполнен с возможностью управления подъемом и наклоном стрелы, а также функциями рабочего органа по сбору и пакетированию. Управление функциями рабочего органа может быть объединено в одном рычаге 110 управления либо может быть разделено между дополнительными рычагами, переключателями или кнопками, известными из уровня техники.

Функция подъема позволяет перемещать стрелу и, следовательно, рабочий орган, в данном случае режущий инструмент 145, вверх и вниз. Функция наклона позволяет перемещать полностью всю стрелу/рабочий орган вокруг оси вращения. Назначение функций подъема и наклона стрелы заключается в позиционировании режущего инструмента. Поэтому две эти функции можно назвать системой позиционирования режущего инструмента, несмотря на то, что эта система может включать в себя другие функции.

Функция сбора заключается в захвате дерева, подлежащего обработке, при помощи рабочего органа. Функция пакетирования собирает несколько деревьев, которые могут быть перемещены для осуществления следующей операции.

Работа режущего инструмента 145 начинается с включения переключателя 112 в кабине водителя. Переключатель 112 может быть рычагом, элементом панели управления или интерактивным отображающим дисплеем транспортного средства. Переключатель 112 соединен с контроллером 10 таким образом, чтобы было видно, что режущий инструмент готов к работе. После этого контроллер 10 приводит в действие насос 20 режущего инструмента, распределительный клапан 80 и двигатель 40 режущего инструмента для привода во вращение режущего инструмента 145. Датчик 140 оборотов передает сигнал на контроллер 10 для указания скорости вращения режущего инструмента. Двигатель 40 режущего инструмента предпочтительно является двигателем с регулированием частоты вращения. Это обеспечивает двигателю высокую производительность для создания большого начального крутящего момента. После достижения требуемой скорости вращения инструмента производительность двигателя режущего инструмента может быть снижена, тем самым, уменьшив количество энергии, необходимой для его работы. Распределительный клапан 80 выполнен с возможностью регулирования давления жидкости, поступающей из насоса 20 режущего инструмента на двигатель 40 режущего инструмента.

Водитель задает необходимую скорость движения при помощи педали 120 газа. Необходимое направление движения может быть задано при помощи тумблера движения вперед/назад/нейтраль (FNR), который не показан. Контроллер 10 управляет работой ходового насоса 35 и ходового двигателя 30 в соответствии со степенью нажатия водителем на педаль газа и положением тумблера FNR.

Контроллер 10 также соединен с модулем 125 управления двигателем (ЕСМ) таким образом, чтобы он мог получать такие параметры, как степень нагрузки двигателя. ЕСМ соединен с двигателем 130 при помощи различных датчиков. ЕСМ может рассчитывать нагрузку на двигатель на основании количества оборотов в минуту, давления во всасывающем коллекторе, расхода топлива или их комбинации. Информация о расчетной нагрузке двигателя передается на контроллер 10.

Вращающиеся части насоса (не показаны) и вращающиеся части гидравлического двигателя (не показаны) также могут использоваться для отображения другого типа нагрузки на систему распределения мощности.

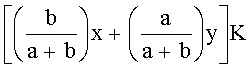

Контроллер 10 также выполнен с возможностью определения приоритетов при одновременной нагрузке на ходовую систему и вспомогательные гидравлические системы. Когда двигатель работает с максимальной или почти максимальной нагрузкой и одновременно существует нагрузка со стороны ходовой системы и вспомогательных гидравлических систем, контроллер 10 может устанавливать приоритеты для той или иной нагрузки. Максимальной нагрузкой двигателя считается, например, нагрузка свыше 90%. Контроллер 10 также выполнен с возможностью одновременного изменения нагрузок, в зависимости от величины нагрузок. Например, по одному из вариантов способа более высокая из двух нагрузок уменьшается на большую величину, а меньшая нагрузка уменьшается на меньшую величину. Например, обозначим входные значения по вспомогательной и ходовой нагрузке соответственно x и y. Вспомогательная и ходовая нагрузки обозначены величинами a и b. Подобные нагрузки могут быть фактическими или заданными нагрузками. Входные значения по установке приоритетов задаются:

(1) ax+by

Если a>b, то выходное значение может быть выражено в виде

Параметр К (т.е. приращение) выбирается контроллером 10.

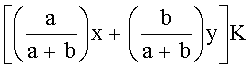

Если a<b, то выходное значение может быть выражено в виде

(3)

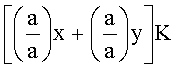

Если a=b, то выходное значение может быть выражено в виде

(4)

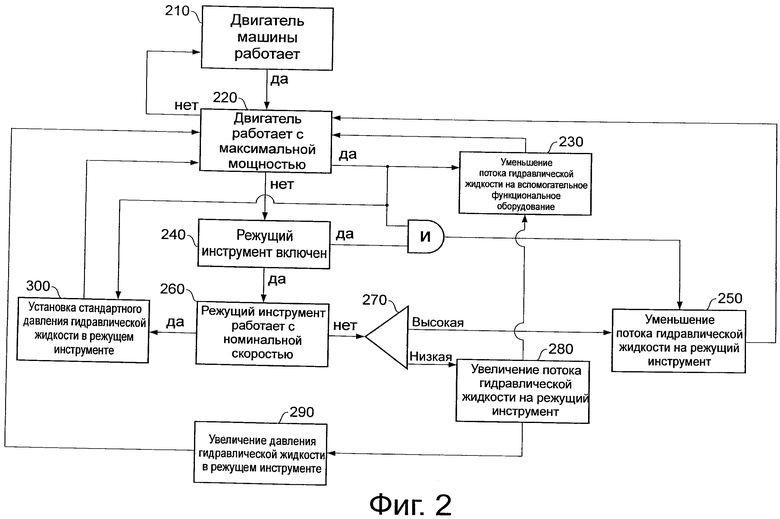

На фиг.2 показана блок-схема, поясняющая один из вариантов способов управления системой 5 распределения мощности.

В ячейке 210 определяется, работает ли двигатель. Это может быть осуществлено, например, за счет получения сигнала о частоте вращения двигателя. Если решением, принимаемым в ячейке 210, является ДА, то тогда осуществляется переход к ячейке 220.

В ячейке 220 определяется, работает ли двигатель с максимальной мощностью. Если ответ ДА, то осуществляется переход к ячейке 230, где система уменьшает скорость вспомогательного функционального оборудования и возвращается в ячейку 220. В случае получения в ячейке 220 ответа ДА, осуществляется переход к ячейке 300, где система устанавливает стандартное давление жидкости для режущего инструмента перед переходом к ячейке 220. В случае получения в ячейке 220 ответа НЕТ осуществляется переход к ячейке 240.

В ячейке определяется, включен ли режущий инструмент. Если решением, принимаемым в ячейке 240, является НЕТ, осуществляется возврат к ячейке 220. Если принимаемым решением является ДА и решением, принимаемым в ячейке 220, также является ДА, то осуществляется переход к ячейке 250, где уменьшается поток жидкости, поступающей к режущему инструменту, а затем возврат в ячейку 220. Если решением, принимаемым в ячейке 240, является ДА, то осуществляется переход к ячейке 260, где определяется, работает ли режущий инструмент с номинальной скоростью. Если решением, принимаемым в ячейке 260, является ДА, то осуществляется переход к ячейке 300.

В ячейке 300 устанавливается стандартное давление жидкости, подаваемой в режущий инструмент, а затем переход к ячейке 220.

Если решением, принимаемым в ячейке 260, является НЕТ, то осуществляется переход к ячейке 270, где определяется, работает ли режущий инструмент с ВЫСОКОЙ или НИЗКОЙ скоростью, являющимися предустановленными предельными значениями. В случае ВЫСОКОЙ скорости осуществляется переход к ячейке 250. Примером ВЫСОКОЙ скорости может быть скорость на 5% выше установленной стандартной скорости. В случае НИЗКОЙ скорости осуществляется переход к ячейке 280. Примером НИЗКОЙ скорости может быть скорость на 5% ниже установленной стандартной скорости.

В ячейке 280 увеличивается подача жидкости на режущий инструмент, а затем осуществляется переход к ячейке 290. Осуществляется также переход от ячейки 280 к ячейке 290 перед возвратом в ячейку 220.

В ячейке 290 увеличивается давление жидкости, подаваемой в режущий инструмент, а затем переход к ячейке 220.

На фиг.3 показана блок-схема, поясняющая один из способов управления системой распределения мощности, которая включает в себя гидравлическую ходовую систему.

В ячейке 210 определяется, работает ли двигатель. Это может быть осуществлено, например, за счет получения сигнала о частоте вращения двигателя. Если решением, принимаемым в ячейке 210, является ДА, то осуществляется переход к ячейке 220.

В ячейке 220 определяется, работает ли двигатель с максимальной мощностью. Если ответ ДА, то осуществляется переход к ячейке 225. Здесь рассчитывается измененные выходные значения для скорости выполнения вспомогательных функций и ходового потока. Затем осуществляется переход к ячейкам 230 и 235, где система снижает скорость вспомогательного функционального оборудования, а также уменьшает поток в ходовой системе перед возвратом в ячейку 220. В случае получения в ячейке 220 ответа ДА осуществляется переход к ячейке 300, где система устанавливает стандартное давление жидкости у режущего инструмента перед возвратом в ячейку 220. В случае получения в ячейке 220 ответа НЕТ осуществляется переход к ячейке 240.

В ячейке 240 определяется, включен ли режущий инструмент. Если решением, принимаемым в ячейке 240, является НЕТ, то осуществляется возврат в ячейку 220. Если принимаемым решением является ДА и решением, принимаемым в ячейке 220 также является ДА, то осуществляется переход к ячейке 250, где уменьшается поток жидкости, поступающей к режущему инструменту, а затем возврат в ячейку 220. Если решением, принимаемым в ячейке 240, является ДА, то осуществляется переход к ячейке 260, где определяется, работает ли режущий инструмент с номинальной скоростью. Если решением, принимаемым в ячейке 260, является ДА, то осуществляется переход к ячейке 300.

В ячейке 300 устанавливается стандартное давление жидкости, подаваемой на режущий инструмент, а затем переход к ячейке 220.

Если решением, принимаемым в ячейке 260, является НЕТ, то осуществляется переход к ячейке 270, где определяется, работает ли режущий инструмент с ВЫСОКОЙ или НИЗКОЙ скоростью. В случае ВЫСОКОЙ скорости осуществляется переход к ячейке 250. В случае НИЗКОЙ скорости осуществляется переход к ячейке 280.

В ячейке 280 увеличивается поток жидкости к режущему инструменту, а затем переход к ячейке 290 и от ячейки 280 к ячейке 225 для определения приоритетов.

В ячейке 290 увеличивается давление жидкости, подаваемой на режущий инструмент, а затем переход к ячейке 220.

Промышленная применяемость

Система 5 регулирования мощности лесозаготовительной машины координируется контроллером 10 таким образом, чтобы он мог управлять мощностью, создаваемой и потребляемой машиной. Ниже приведены примеры того, как может использоваться подобная система.

В первом примере, во время перемещения с одного объекта на другой приоритет отдается ходовой системе. Производительность других насосов и двигателей может быть уменьшена в целях экономии энергии. Это может быть осуществлено автоматически контролером 10, даже если водитель забудет или проигнорирует уменьшение производительности неиспользуемых насоса и двигателя.

Во втором примере, когда машина осуществляет резку деревьев, система питания режущего инструмента приобретает более важное значение, поэтому приоритет отдается ей. Контроллер 10 может автоматически сокращать мощность других гидравлических систем таким образом, чтобы приоритет отдавался системе питания режущего инструмента.

Третий пример решает проблему мощности режущего инструмента при перемещении машины от одного дерева к другому. Скорость режущего инструмента по инерции сохраняется в течение приемлемого промежутка времени. Поэтому контроллер 10, в целях экономии энергии, может снижать производительность насоса и/или двигателя режущего инструмента. Датчик оборотов режущего инструмента выдает предупреждение в случае падения скорости режущего инструмента до или ниже допустимого уровня. В этом случае контроллер 10 может увеличивать мощность режущего инструмента.

Четвертый пример поясняет, каким образом система 5 распределения мощности решает проблему при одновременном поступлении запросов по мощности от ходовой системы и системы вспомогательного гидравлического оборудования. Если двигатель работает с максимальной нагрузкой, то контроллер 10 уменьшит мощность обеих систем. Степень уменьшения мощности каждой системы рассчитывается на основании мощности запрашиваемой, каждой из систем. Мощность системы, запрашивающей наибольшее количество, будет уменьшена пропорционально запросу от другой системы. В пропорции также может быть учтен коэффициент усиления.

Система содержит контроллер, режущий инструмент, систему позиционирования режущего инструмента, ходовую систему, систему рулевого управления, модуль управления двигателем, предназначенный для расчета нагрузки на двигатель. Контроллер выполнен с возможностью автоматической корректировки на основании расчетной нагрузки на двигатель, по меньшей мере, одного из следующих параметров: скорость режущего инструмента, мощность системы позиционирования режущего инструмента или мощность системы рулевого управления. Способ включает следующие этапы. Сначала осуществляют расчет нагрузки на двигатель. Далее проводят автоматическое корректирование, по меньшей мере, одного из следующих параметров: скорости режущего инструмента (145), мощности системы выравнивания режущего инструмента, мощности ходовой системы или мощности системы рулевого управления на основании расчетной нагрузки на двигатель, если нагрузка на двигатель превышает заранее установленное значение. Такие технология и конструктивное выполнение позволят повысить эффективность машины за счет обеспечения управления мощностью различных систем машины. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Система (5) распределения мощности лесозаготовительной машины, содержащая:

контроллер (10);

режущий инструмент (145);

систему позиционирования режущего инструмента;

ходовую систему;

систему рулевого управления; а также

модуль (125) управления двигателем, предназначенный для расчета нагрузки на двигатель;

отличающаяся тем, что

контроллер (10) выполнен с возможностью автоматической корректировки на основании расчетной нагрузки на двигатель, по меньшей мере, одного из следующих параметров: скорость режущего инструмента (145), мощность системы позиционирования режущего инструмента (145) или мощность системы рулевого управления.

2. Система (5) по п. 1, отличающаяся тем, что контроллер (10) выполнен с возможностью автоматической корректировки на основании расчетной нагрузки на двигатель дополнительно, по меньшей мере, одного из следующих параметров: скорость режущего инструмента (145), мощность системы позиционирования режущего инструмента (145), мощность системы рулевого управления или мощность ходовой системы.

3. Система (5) по п. 1, отличающаяся тем, что включает в себя датчик (140) оборотов режущего инструмента, сопряженный с режущим инструментом.

4. Система (5) по п. 1, отличающаяся тем, что контроллер (10) выполнен с возможностью корректировки мощности системы позиционирования режущего инструмента перед корректированием скорости режущего инструмента (145).

5. Система (5) по п. 1, отличающаяся тем, что контроллер (10) выполнен с возможностью корректировки мощности системы рулевого управления перед корректированием скорости режущего инструмента (145).

6. Система (5) по п. 1, отличающаяся тем, что контроллер (10) выполнен с возможностью корректировки мощности ходовой системы перед корректированием скорости режущего инструмента (145).

7. Система (5) по п. 1, отличающаяся тем, что контроллер (10) выполнен с возможностью корректировки, по меньшей мере, двух из следующих параметров: мощность системы выравнивания режущего инструмента, мощность системы рулевого управления или мощность ходовой системы перед корректированием скорости режущего инструмента (145).

8. Способ регулирования мощности лесозаготовительной машины, содержащий этапы:

расчета нагрузки на двигатель; а также

автоматического корректирования, по меньшей мере, одного из следующих параметров: скорости режущего инструмента (145), мощности системы выравнивания режущего инструмента, мощности ходовой системы или мощности системы рулевого управления на основании расчетной нагрузки на двигатель, если нагрузка на двигатель превышает заранее установленное значение.

9. Способ по п. 8, отличающийся тем, что содержит этапы:

определения скорости режущего инструмента (145); а также

автоматического корректирования дополнительно, по меньшей мере, одного из следующих параметров: мощности системы выравнивания режущего инструмента, мощности ходовой системы или мощности системы рулевого управления на основании скорости режущего инструмента (145) и расчетной нагрузки на двигатель.

10. Способ по п. 8, отличающийся тем, что содержит этап:

автоматического корректирования дополнительно, по меньшей мере, двух из следующих параметров: мощности системы выравнивания режущего инструмента, мощности ходовой системы или мощности системы рулевого управления перед корректированием скорости режущего инструмента (145).

| US 20100071520 A1, 25.03.2010 | |||

| US 20090095375 A1, 16.04.2009 | |||

| US 20080230148 A1, 25.09.2008 | |||

| US 20080302446 A1, 11.12.2008 | |||

| US 20090118913 A1, 07.05.2009 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ХАРАКТЕРИСТИК СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2016408C1 |

Авторы

Даты

2015-06-27—Публикация

2011-04-14—Подача