in

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления корундовой керамики | 1983 |

|

SU1154245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2008 |

|

RU2408741C2 |

| МИКРОПОРИСТАЯ ПОЛИЭТИЛЕНОВАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2140936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2433108C1 |

| Стекло для получения пористых высококремнеземных изделий | 1988 |

|

SU1604764A1 |

| Способ изготовления керамических изделий | 1991 |

|

SU1806046A3 |

| Способ получения керамического материала | 1980 |

|

SU958398A1 |

| Способ изготовления плоскопараллельных почвенных шлифов | 2019 |

|

RU2728926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ ОПТИЧЕСКИХ ЗЕРКАЛ | 2015 |

|

RU2591209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРОВ ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПОВЕРХНОСТИ | 2008 |

|

RU2389973C2 |

Изобретение относится к технологии механической обработки заготовок из пористого стекла (ПС) и может быть использовано для изготовления оптических деталей необходимой конфигурации, в том числе и микрооптических элементов (МОЭ). сформированных на подложке из ПС путем локального термического воздействия сформированным пучком лазера на поверхность ПС. Цель изобретения - повышение выхода годных деталей. Для этого перед механической обработкой заготовку пропитывают органической жидкостью, поверхностное натяжение которой не превышает 30 кг/см, причем в качестве пропитывающей жидкости можно использовать изо- пропиловый спирт, этиловый спирт, ацетон и керосин. 4 з.п. ф-лы, 1 ил.

Изобретение относится к технологии механической обработки заготовок из пористого стекла (ПС) и может быть использовано для изготовления оптических деталей необходимой конфигурации, в том числе и микрооптических элементов (МОЭ), сформированных на подложке из ПС путем локального термического воздействия сформированным пучком лазера.

Цель изобретения - повышение выхода годных деталей.

Значительное уменьшение разрушения образцов из ПС на стадии механической обработки при заполнении пор органической жидкостью с поверхностным натяжением не выше кг/см обусловлено, по-видимому, уменьшением внутренних напряжений, которые испытывают стенки высоко- кремнеземного каркаса ПС. ПС можно рассматривать как тело с сообщающейся системой пор, т.е. по существу, это твердое тело, пронизанное сложной системой капилляров с искривленными поверхностями, имеющими очень малый радиус кривизны.

Как известно, на границе двух фаз, разделенных поверхностью с ненулевой кривизной, действует поверхностное (называемое капиллярным или лапласовым) давление, пропорциональное а/г. где а- поверхностная энергия вещества; г - радиус кривизны.

Стенки пор внутри ПС находятся под действием всестороннего сжимающего или растягивающего капиллярного давления,

Qs С

hO

со

CJ VI

еличина которого по грубым оценкам при 10 7 см и а З Ю кг/см (для воды) оставляет несколько тысяч атмосфер. Веичина давления тем меньше, чем меньше а, которая прямопропорционально зависит от 5 поверхностного натяжения J. Поверхностная энергия границы твердое тело - жидкость ниже, чем твердое тело - воздух. При использовании в процессе шлифовки и полировки летучих органических жидкостей 10 например пропиловый и изопропиловый пирты, этиловый спирт, керосин) для пропитывания заготовок из ПС давление внутри пор уменьшается и соответственно меньшается вероятность растрескивания 15 заготовок при механической обработке.

Экспериментальным путем было установлено, что при механической обработке заготовок из ПС, пропитанных изопропи- 20 ловым спиртом, разрушение заготовок в процессе обработки практически не наблюалось. Для заготовок из ПС с МОЭ, пропитан ных тем же спиртом, выход годных изделий возрос более чем в 3 раза.25

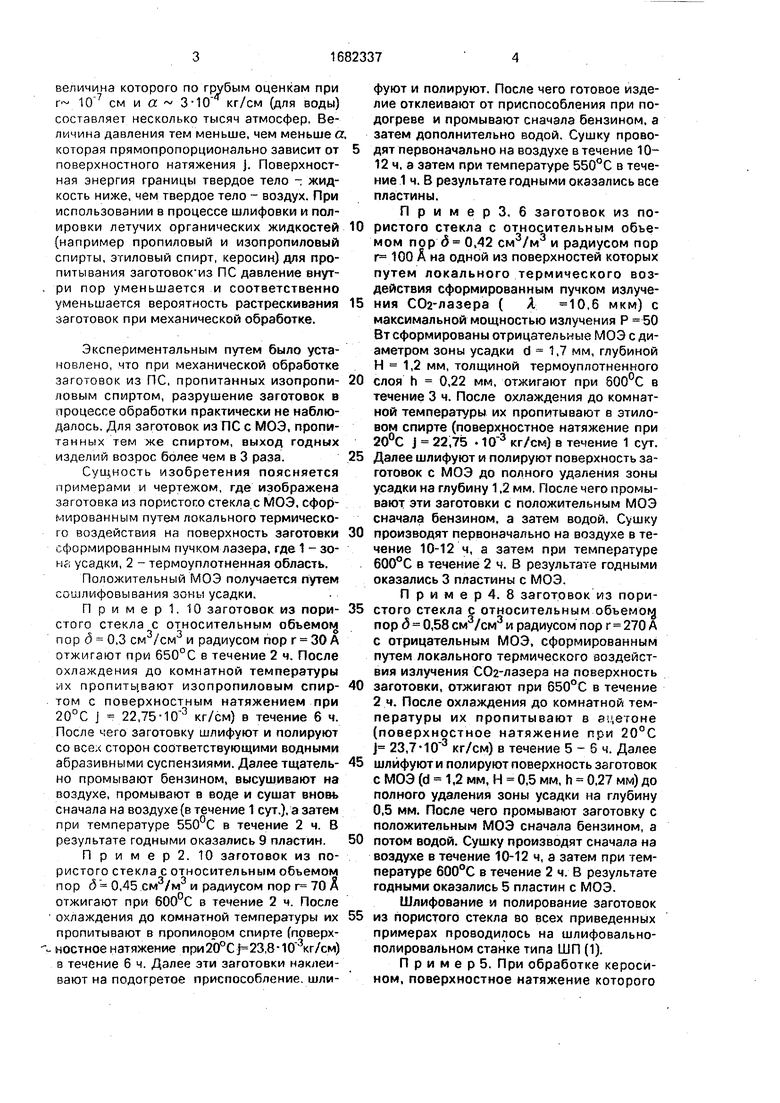

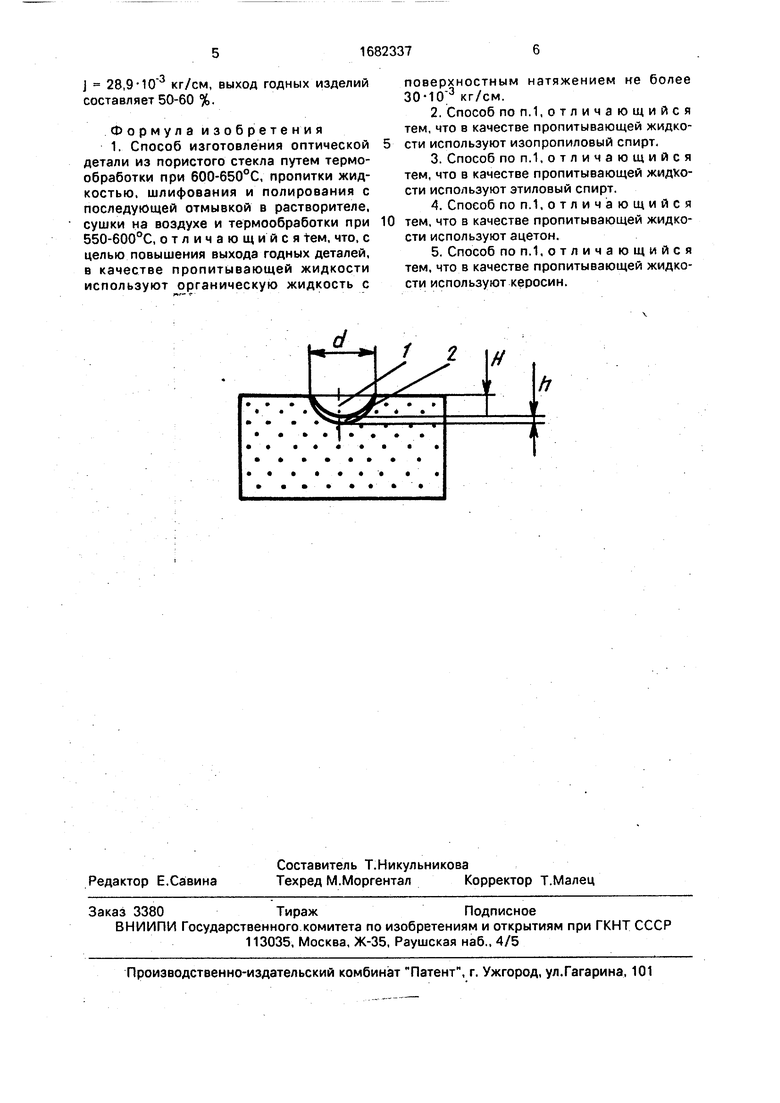

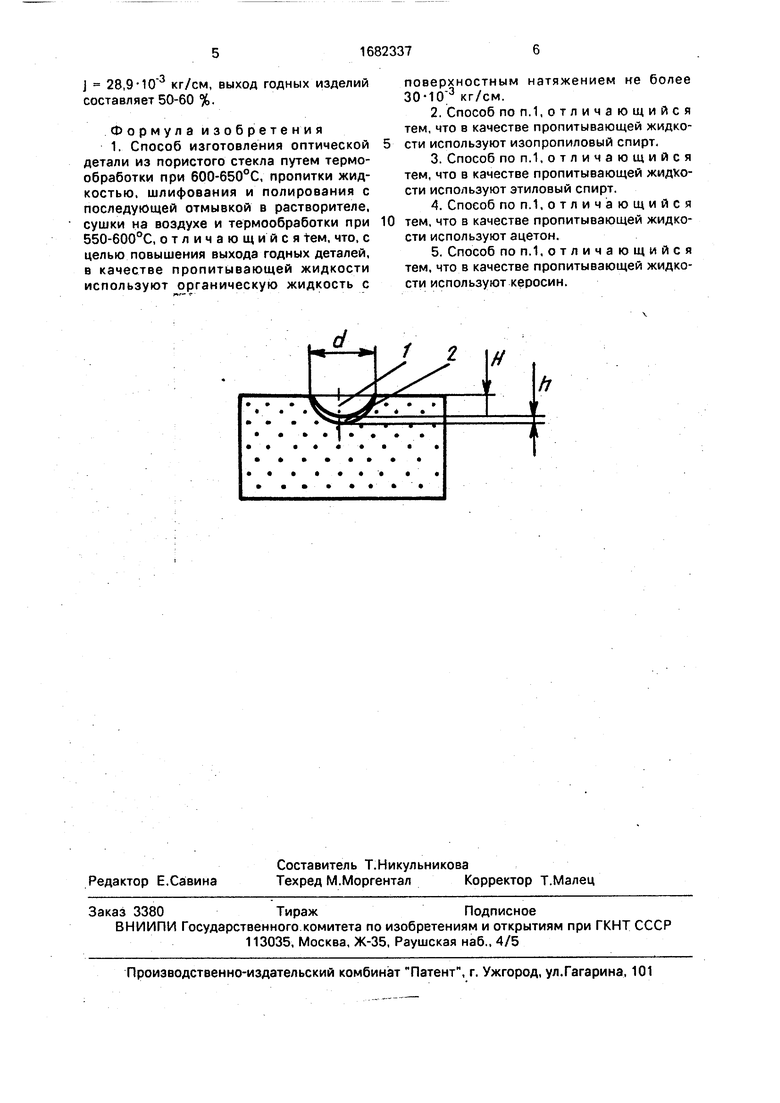

Сущность изобретения поясняется примерами и чертежом, где изображена заготовка из пористого стекла с МОЭ, сформированным путем локального термического воздействия на поверхность заготовки 30 сформированным пучком лазера, где 1 - зона усадки, 2 - термоуплотненная область.

Положительный МОЭ получается путем сошлифовывания зоны усадки.

П р и м е р 1. 10 заготовок из пори- 35 стого стекла с относительным объемом пор д 0,3 см3/см3 и радиусом пор г 30 А отжигают при 650°С в течение 2 ч. После охлаждения до комнатной температуры их пропитывают изопропиловым спир- 40 том с поверхностным натяжением при 20°С j 22.75-10 3 кг/см) в течение 6 ч. После чего заготовку шлифуют и полируют со всех сторон соответствующими водными абразивными суспензиями. Далее тщатель- 45 но промывают бензином, высушивают на воздухе, промывают в воде и сушат вновь сначала на воздухе (в течение 1 сут.), а затем при температуре 550°С в течение 2 ч. В результате годными оказались 9 пластин. 50

Пример2. 10 заготовок из пористого стекла с относительным объемом пор 5 0,45 см3/м3 и радиусом пор г 70 Д отжигают при 600°С в течение 2 ч. После охлаждения до комнатной температуры их 55 пропитывают в пропиловом спирте (поверх- ностное натяжение при20°С 23,8-10 3кг/см) в течение 6 ч. Далее эти заготовки наклеивают на подогретое приспособление, шлифуют и полируют. После чего готовое изделие отклеивают от приспособления при подогреве и промывают сначала бензином, а затем дополнительно водой. Сушку проводят первоначально на воздухе в течение 10- 12 ч, а затем при температуре 550°С в течение 1 ч. В результате годными оказались все пластины.

ПримерЗ. 6 заготовок из пористого стекла с относительным объемом пор д 0,42 см3/м3 и радиусом пор г 100 А на одной из поверхностей которых путем локального термического воздействия сформированным пучком излучения СОа-лазера ( А 10,6 мкм) с максимальной мощностью излучения Р 50 Вт сформированы отрицательные МОЭ с диаметром зоны усадки d 1.7 мм, глубиной Н 1,2 мм, толщиной термоуплотненного слоя h 0,22 мм, отжигают при 600°С в течение 3 ч. После охлаждения до комнатной температуры их пропитывают в этиловом спирте (поверхностное натяжение при 20°С j 22,75 кг/см) в течение 1 сут. Далее шлифуют и полируют поверхность заготовок с МОЭ до полного удаления зоны усадки на глубину 1,2 мм. После чего промывают эти заготовки с положительным МОЭ сначала бензином, а затем водой. Сушку производят первоначально на воздухе в течение 10-12 ч, а затем при температуре 600°С в течение 2 ч. В результате годными оказались 3 пластины с МОЭ.

Пример 4. 8 заготовок из пористого стекла с относительным объемом, пор д 0,58 см3/см3 и радиусом пор г 270 А с отрицательным МОЭ, сформированным путем локального термического воздействия излучения СОа-лазера на поверхность заготовки, отжигают при 650°С в течение 2 ч. После охлаждения до комнатной температуры их пропитывают в ацетоне (поверхностное натяжение при 20°С 23,7 кг/см) в течение 5 - 6 ч. Далее шлифуют и полируют поверхность заготовок с МОЭ (d 1,2 мм, Н 0,5 мм, h 0.27 мм) до полного удаления зоны усадки на глубину 0,5 мм. После чего промывают заготовку с положительным МОЭ сначала бензином, а потом водой. Сушку производят сначала на воздухе в течение 10-12 ч, а затем при температуре 600°С в течение 2 ч, В результате годными оказались 5 пластин с МОЭ.

Шлифование и полирование заготовок из пористого стекла во всех приведенных примерах проводилось на шлифовально- полировальном станке типа ШП (1).

П р и м е р 5. При обработке керосином, поверхностное натяжение которого

j 28, кг/см, выход годных изделий составляет 50-60 %.

Формула изобретения 1. Способ изготовления оптической детали из пористого стекла путем термообработки при 600-650°С, пропитки жидкостью, шлифования и полирования с последующей отмывкой в растворителе, сушки на воздухе и термообработки при 550-600°С, отличающийся тем, что, с целью повышения выхода годных деталей, в качестве пропитывающей жидкости используют органическую жидкость с

0

натяжением не более

поверхностным кг/см.

И

| Мешковский И.К | |||

| и др | |||

| Изготовление оптических элементов из пористого стекла | |||

| - Оптико-механическая промышленность, 1985, № 12, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-26—Подача