Изобретение относится к неорганическим литий-кобальт-оксидным материалам и способам их приготовления и может быть использовано для изготовления катодного материала в литий-ионных аккумуляторах.

Кобальтит лития LiCoO2 является наиболее распространенным катодным материалом в литий-ионных аккумуляторах, обладающих высоким напряжением, высокой плотностью энергии и способностью к длительному циклированию. Идея создания литий-ионных аккумуляторов получила бурное развитие в начале 90-х годов. Этому предшествовало более двадцати лет, посвященных попыткам создания аккумуляторов с отрицательным электродом из чистого металлического лития и с неводным электролитом. Из-за свойственной металлическому литию нестабильности, особенно в процессе заряда, исследования сдвинулись в область создания аккумулятора без применения Li, но с использованием его ионов. Хотя литий-ионные аккумуляторы обеспечивают незначительно меньшую энергетическую плотность, чем литиевые аккумуляторы, тем не менее литий-ионные аккумуляторы безопасны при обеспечении правильных режимов заряда и разряда. Малогабаритные литий-ионные аккумуляторы предназначены для питания портативной аппаратуры - сотовых телефонов, видеокамер, ноутбуков, фотоаппаратов и т.п. Активное использование литий-ионных аккумуляторов объясняет существование большого количества патентов по способам получения кобальтита лития.

Известен способ синтеза кобальтита лития LiCoO2 [патент US 5211933, кл. C01G 45/00, опубл. 18.05.1993], включающий смешение водных растворов гидроксида лития и ацетата кобальта CO2+ с заданным соотношением Li/Co. К этой смеси добавляли водный раствор гидроксида аммония в количестве, обеспечивающем установление в смешанном растворе значения pH около 7, достаточного для инициирования образования осадка. Далее гелеподобный осадок высушивали при 60-150°C до состояния ксерогеля. Последний прокаливали при 500°C с формированием соединения с формулой LiCoO2. В патенте отсутствуют данные по фазовому составу литий-кобальтсодержащих гелей и ксерогелей. К недостаткам этого способа синтеза LiCoO2 следует отнести повышенные затраты энергии на упаривание дисперсионной среды, на дегидратацию геля при превращении его в ксерогель, на разложение побочных продуктов (ацетата аммония) в процессе термообработки литий-кобальтсодержащих ксерогелей. В процессе термообработки литий-кобальтсодержащих ксерогелей, синтезированных по этому способу, будут выделяться заметные количества токсичных отходящих газов (NH3, CO2, CO, NOx и т.д.), требующих утилизации.

Известен способ приготовления литий-кобальт-оксидного материала Li1-xCo1+xO2 [патент RU 2473466, кл. C01D 15/02, C01G 51/04, опубл. 27.01.2013], включающий смешение литий- и кобальтсодержащих прекурсоров в заданном атомном соотношении Li/Co, увлажнение смеси прекурсоров, упаривание суспензии, высушивание пасты и последующее прокаливание материала, при этом в качестве кобальтсодержащего прекурсора используют нанодисперсный гидроксид кобальта Co2+, содержащий катионы в тетраэдрической кислородной координации и при синтезе материала поддерживают постоянной сумму атомных коэффициентов XLi+YCo=2,0.

Недостатком известного способа является использование в качестве сырья дефицитного реагента - нанодисперсного гидроксида кобальта.

Следующий способ синтеза позволяет получить высококачественный кобальтит лития кратковременным спеканием при высокой температуре [патент CN 102344173, кл. C01G 51/00, опубл. 08.02.2012] в течение 1 часа. Исходными компонентами в известном способе служат карбонат лития и гидроксид кобальта (III). Получение последнего включает в себя следующие стадии: взаимодействие соли двухвалентного кобальта в щелочной среде с раствором гидроксида натрия, а в качестве комплексообразователя добавляют аммиачную воду. Полученное комплексное соединение кобальта (II) окисляют гипохлоритом натрия в щелочной среде, в результате чего в осадок выпадает гидроксид кобальта Co(OH)3. Осадок фильтровали, промывали и высушивали. Затем смешивали с карбонатом лития, подвергали обжигу в муфельной печи при высокой температуре с промежуточным перемалыванием, добавляя оксиды TiO2, MgO и Al2O3. Данный способ позволяет существенно снижать энергоемкость процесса, тогда как обычный синтез из соединений двухвалентного кобальта требует обжига в атмосфере кислорода при высокой температуре в течение длительного времени.

Недостатком известного метода является невозможность регулирования размера частиц целевого продукта.

Известен способ получения высокодисперсных литий металл оксидов [патент RU 2240974, кл. C01B 13/28, C01D 15/02, C01G 1/02, опубл. 27.11.2004] с использованием соединений лития и соединений металлов в виде смешанных водных растворов нитратов металлов и лития, подвергаемых термическому разложению, отличающийся тем, что в исходный раствор вводят углевод, термическое разложение проводят в потоке высокотемпературных инертных газов, а выделенный из паро-пылегазового потока дисперсный продукт подвергают дополнительной термообработке в окислительной атмосфере при температуре, не превышающей температуру распада однофазной структуры литий металл оксида. Температуру паро-пылегазовой смеси на выходе из реакционного канала поддерживают в пределах 550-650°C, а дополнительную термообработку проводят при температуре в диапазоне 700-750°C. Способ позволяет получать гомогенные высокодисперсные порошки литий - металл оксидов, в частности, литий - кобальт оксида требуемой кристаллической структуры.

Недостатком известного способа является необходимость дополнительной стадии окислительной термообработки дисперсного продукта, а также проведение процесса в потоке высокотемпературных инертных газов.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является нитратный способ получения кобальтита лития, включающий смешение растворов нитратов лития и кобальта (II) в мольном соотношении 1:1, перемешивание реакционной смеси, испарение воды с получением сухого продукта и его прокаливание при повышенной температуре, при этом испарение воды проводили при температуре 120-150°C, а прокаливание - при температуре 300-350°C в течение 3-4 часов и при температуре 830-850°C в течение 25 часов [Лапин Н.В., Дьянкова Н.Я., Кусаев Ю.И., Кулова Т.Л., Карсеева Е.И., Скундин A.M. Сравнительное изучение синтеза и электрохимических свойств литированного оксида кобальта из различных исходных компонентов // Электрохимическая энергетика, 2003. Т. 3, №3, с. 119-123]. Способ позволяет получить кобальтит лития с размером частиц от 5 до 10 мкм.

Недостатком известного способа является относительная крупнодисперсность частиц целевого продукта, проведение стадии прокаливания в две стадии и ее значительная продолжительность (в течение 25 часов).

Цель изобретения - получение высокодисперсного кобальтита лития и возможность регулирования размера частиц целевого продукта.

Поставленная цель достигается в предлагаемом способе получения кобальтита лития, включающем смешение растворов нитратов лития и кобальта (II) в мольном соотношении 1:1, перемешивание реакционной смеси, испарение воды с получением сухого продукта и его прокаливание при повышенной температуре, при этом смешение проводят при добавлении нитрата пиридина, взятого в мольном соотношении нитрат лития:нитрат пиридина, равном 1:3, при температуре 20-25°C в течение 20-30 мин, а прокаливание проводят при температуре 400-450°C в течение 1-2 часов.

Сущность процесса получения кобальтита натрия заключается в следующем.

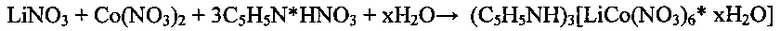

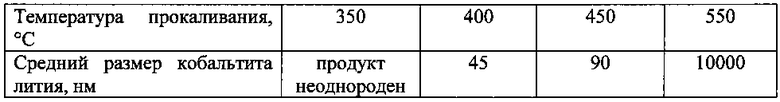

При смешении растворов нитратов лития и кобальта (II) в мольном соотношении 1:1 и добавлении нитрата гпиридина, взятого в мольном соотношении нитрат лития:нитрат амина, равном 1:3, протекает взаимодействие исходных реагентов с образованием гетерополиядерного комплексного соединения по уравнению.

Далее при прокаливании комплексного соединения протекает бурный окислительно-восстановительный процесс с участием кислорода воздуха с образованием кобальтита лития и выделением углекислого газа и оксида азота:

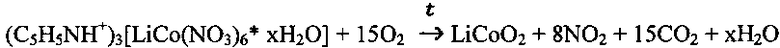

При этом путем изменения температуры прокаливания можно регулировать дисперсионный состав целевого продукта. При проведении прокаливания при температуре 400-450°C получают высокодисперсный кобальтит лития с размером кристаллов в пределах 40-100 нм (0,04-0,1 мкм).

Способ осуществляют следующим образом.

Пример. 1. В реактор, снабженный мешалкой, вносят 6,9 г нитрата лития LiNO3 (0,1 моль), 29,1 г нитрата кобальта Со(NO3)2 (0,1 моль) и 500 мл воды. Получают водный раствор нитратов лития и кобальта. Мольное соотношение нитратов лития и кобальта (II) равно 1:1. К полученному раствору нитратов лития и кобальта небольшими порциями добавляют 42,6 г нитрата пиридина C5H5N*HNO3 (0,3 моля) в виде раствора в 100 г воды. Мольное соотношение нитрат лития:нитрат пиридина равно 1:3. Температуру смешения растворов поддерживают 22°C. После добавления раствора нитрата пиридина реакционную смесь перемешивают в течение 25 мин при температуре 22°C. Из реакционной массы испарение воды осуществляют под вакуумом на ротационном испарителе. Полученный порошок прокаливают в муфельной печи при температуре 400°C в течение 1 часа. Получают 9,7 г кобальтита лития. Согласно полученным рентгенографическим данным, продукт является однофазным. Средний размер кристаллов кобальтита лития, определенных на анализаторе частиц SALD-7101, составляет 45 нм.

В таблице 1 представлены средние размеры частиц продукта от зависимости температуры прокаливания.

Оптимальными условиями получения высокодисперсного кобальтита лития являются:

- поддерживание температуры при смешении исходных растворов реагентов в пределах 20-25°C, продолжительность перемешивания реакционной смеси 20-30 мин;

- добавление нитрата пиридина, взятого в мольном соотношении нитрат лития:нитрат амина, равном 1:3;

- проведение процесса прокаливания при температуре 400-450°C и в течение 1-2 часов.

Проведение смешения растворов нитратов лития, кобальта и пиридина при температуре выше 25°C приводит к осмолению реакционной смеси, а поддержание температуры смешения ниже 20°C требует более интенсивного охлаждения реакционной массы. Отклонение от стехиометрического соотношения исходных реагентов (мольное соотношение нитрат лития:нитрат пиридина, равное 1:3; а также мольное соотношение нитратов лития и кобальта (II), равное 1:1) приводит к снижению выхода целевого продукта. Дополнительно, повышение расхода нитрата гетероциклического амина выше мольного соотношения 1:3 приводит к появлению примесных фаз, что мешает формированию однофазного целевого продукта. Снижение расхода нитрата пиридина ниже мольного соотношения чем 1:3, количество пиридина недостаточно для образования гетерополиядерного комплекса. Для формирования однофазного продукта достаточно перемешивать реакционную смесь в течение 20-30 мин.

Установлено, что есть возможность регулирования размера частиц целевого продукта путем изменения температуры прокаливания, т.е. дисперсность получаемого кобальтита лития определяется температурой процесса прокаливания. Повышение температуры прокаливания выше 450°C приводит к относительному росту размера частиц кобальтита лития до 10-50 мкм, а также к слипанию частиц целевого продукта. Проведение процесса прокаливания при 400-450°C с образованием кобальтита лития обеспечивает получение целевого продукта дисперсностью 40-100 нм. При снижении температуры прокаливания ниже 400°C не обеспечивается формирование однофазного целевого продукта.

Предлагаемое изобретение обеспечивает получение высокодисперсного кобальтита лития и возможность регулировать размеры частиц целевого продукта путем подбора температуры прокаливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТИЙ-КОБАЛЬТ-ОКСИДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473466C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОКСИДА ЛИТИЯ И КОБАЛЬТА | 2016 |

|

RU2637222C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЛИТИРОВАННОГО ОКСИДА КОБАЛЬТА С ЛЕГИРОВАННОЙ СТРУКТУРОЙ И МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2020 |

|

RU2755526C1 |

| СПОСОБ СИНТЕЗА ЛИТИРОВАННОГО ОКСИДА КОБАЛЬТА | 2006 |

|

RU2311703C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-МОДИФИЦИРОВАННОГО КАТОДНОГО МАТЕРИАЛА СО СЛОИСТОЙ СТРУКТУРОЙ ДЛЯ ЛИТИЕВЫХ И ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2006 |

|

RU2307429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ КАТОДНЫХ МАТЕРИАЛОВ LiFeMPO/C СО СТРУКТУРОЙ ОЛИВИНА | 2010 |

|

RU2444815C1 |

| СПОСОБ СИНТЕЗА АКТИВНОГО КАТОДНОГО МАТЕРИАЛА | 2001 |

|

RU2199798C2 |

| Способ получения катодного материала для литий-ионных аккумуляторов | 2016 |

|

RU2638316C1 |

| СПОСОБ СИНТЕЗА ЛИТИРОВАННОГО ОКСИДА КОБАЛЬТА | 2007 |

|

RU2344515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ЛИТИЙ МЕТАЛЛ ОКСИДОВ | 2002 |

|

RU2240974C2 |

Изобретение относится к химической промышленности и может быть использовано для изготовления катодного материала в литий-ионных аккумуляторах. Способ включает смешение растворов нитратов лития и кобальта(II) в мольном соотношении 1:1 при добавлении нитрата пиридина, взятого в мольном соотношении нитрат лития:нитрат амина, равном 1:3, при температуре 20-25°C в течение 20-30 мин. Воду испаряют с получением сухого продукта, который прокаливают при температуре 400-450°C в течение 1-2 часов. Изобретение позволяет получить высокодисперсный кобальтит лития, с возможностью регулирования размера частиц целевого продукта. 1 табл., 1 пр.

Способ получения кобальтита лития, включающий смешение растворов нитратов лития и кобальта (II) в мольном соотношении 1:1, перемешивание реакционной смеси, испарение воды с получением сухого продукта и прокаливание при повышенной температуре, отличающийся тем, что смешение проводят при добавлении нитрата пиридина, взятого в мольном соотношении нитрат лития:нитрат амина, равном 1:3, при температуре 20-25°C в течение 20-30 мин, а прокаливание осуществляют при температуре 400-450°C в течение 1-2 часов.

| Н.В.ЛАПИН и др., Сравнительное изучение синтеза и электрохимических свойств литированного оксида кобальта из различных исходных компонетнов, Электрохимическая энергетика, 2003, N3, стр | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ЛИТИЙ МЕТАЛЛ ОКСИДОВ | 2002 |

|

RU2240974C2 |

| ЛИТИЙ-КОБАЛЬТ-ОКСИДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473466C1 |

| US 5211933 А, 18.05.1993 | |||

| CN 102344173 A, 08.02.2012 | |||

Авторы

Даты

2015-06-27—Публикация

2013-11-15—Подача