Изобретение относится к области химических технологий и может быть использовано для получения катодных материалов литий-ионных аккумуляторов.

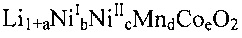

Известен способ получения активного катодного материала для перезаряжаемых литиевых батарей состава  , включающий получение в качестве прекурсора смешанного гидроксида никеля и марганца (кобальта), смешение гидроксида с соединением лития, например, с карбонатом лития, в количестве, достаточном для получения материала, содержащего избыток лития после завершения реакции, и отжиг смеси при температуре 850-1000°C в течение 10 часов (патент RU 2430449, МПК H01M 4/525, H01M 10/52, 2011 год).

, включающий получение в качестве прекурсора смешанного гидроксида никеля и марганца (кобальта), смешение гидроксида с соединением лития, например, с карбонатом лития, в количестве, достаточном для получения материала, содержащего избыток лития после завершения реакции, и отжиг смеси при температуре 850-1000°C в течение 10 часов (патент RU 2430449, МПК H01M 4/525, H01M 10/52, 2011 год).

Недостатком данного способа является необходимость утилизации растворов после получения методом осаждения смешанного гидроксида никеля и марганца (кобальта), сушки осадка перед перемешиванием в шаровой мельнице и контроля соотношения компонентов. Это увеличивает время получения целевого продукта.

Известен способ получения катодного материала для литиевых батарей, в котором водный раствор смеси сульфатов марганца, никеля и кобальта с добавлением кислого углекислого аммония нагревают при температуре 75-90°C в течение 12 часов, а затем полученный порошок сложного карбоната сушат при температуре 110°C в течение 10 часов. После чего добавляют гидроксид лития в количестве, превышающем стехиометрию, и кальцинируют в атмосфере воздуха при 500°C и 1000°C, соответственно (Ping He, Haoran Wang, Lu Qi, Tetsuya Osaka "Electrochemical characteristics of layered LiNi1/3Co1/3Mn1/3O2 and with different synthesis conditions", J of Power Sources 160, 2006, p. 627-632). Способ позволяет получить сложный оксид с равномерным распределением частиц с размером порядка 10 мкм.

Недостатками способа являются, во-первых, необходимость нейтрализации и переработки стоков от производства, содержащих сульфат аммония; во-вторых, существует возможность соосаждения сульфатов в виде примеси сложного карбоната марганца, никеля и кобальта, что снижает качество целевого материала.

Наиболее близким по технической сущности к заявляемому является способ получения катодного материала для литий-ионных аккумуляторов, включающий нагревание исходного раствора нитратов соответствующих металлов и гелирующего агента с последующей сушкой и кальцинированием полученного после нагревания исходной смеси порошка, при этом в качестве гелирующего агента используют глицин в количестве 280-500 г на 1000 г безводных нитратов кобальта, марганца и никеля, взятых в соотношении Mn+2: Co+2: Ni+2, равном 1:1:1; а нитрат лития вводят путем пропитки им порошка, полученного после нагревания и сушки исходной смеси (патент RU 2451369, МПК H01M 4/52, 2012 год) (прототип).

Недостатками известного способа являются:

во-первых, необходимость улавливания частиц порошка (потери) продукта, выносимого с газовыми выбросами в атмосферу при использовании глицина в количестве 400-500 г на 1000 г безводных нитратов кобальта, марганца и никеля, так как процесс протекает в виде бурной реакции;

во-вторых, уменьшение содержания глицина до 280-400 г на 1000 г безводных нитратов кобальта, марганца и никеля, приводит к выделению оксидов азота, что ухудшает условия производства и экологическую обстановку;

в-третьих, нет возможности увеличивать массу получаемого сложного оксида из-за пропорционального ему увеличения интенсивности процесса с теми же последствиями.

Таким образом, перед авторами стояла задача разработать способ получения катодного материала для литий-ионных аккумуляторов, обеспечивающий повышение его надежности за счет исключения потерь материала в процессе получения и отсутствия условий образования оксидов азота.

Поставленная задача решена в предлагаемом способе получения катодного материала состава Li1+xNi1/3Co1/3Mn1/3O2 для литий-ионных аккумуляторов, включающем нагревание исходного раствора солей нитратов соответствующих металлов и гелирующего агента, содержащего глицин, с последующими сушкой и кальцинированием (отжигом) полученного после нагревания исходной смеси порошка, в котором в исходном растворе заменяют по крайней мере один нитрат соответствующего металла на эквивалентное количество карбоната соответствующего металла, а в качестве гелирующего агента используют глицин и лимонную кислоту, взятые в соотношении глицин : лимонная кислота = 0,4÷0,8:1,0÷2,0 на 1 г конечного продукта, при этом литий и карбонат соответствующего металла вводят в исходный раствор после его нагревания до 50-75°C и выдержки до полного растворения компонентов, причем литий вводят в виде карбоната лития или гидроксида лития.

В настоящее время из патентной и научно-технической литературы не известен способ получения катодного материала для литий-ионных аккумуляторов, в котором используют два гелирующих агента, глицин и лимонную кислоту в предлагаемых пределах их содержания, один из нитратов d-металла заменяют эквивалентным количеством карбоната соответствующего металла, а литий вводят в исходную смесь в виде карбоната или гидроксида лития.

Исследования, проведенные авторами, позволили выявить эффективность последовательности приготовления раствора, в результате которого происходит образование раствора, содержащего нитраты и цитраты кобальта, марганца, никеля и лития, лимонную кислоту и глицин в качестве гелирующих агентов. Использование смеси аминокислоты (глицин H2NCH2COOH), амида угольной и карбоновой кислоты (лимонная кислота C3H4OH(COOH)3) позволяет подавить выброс продукта в процессе нагревания исходной реакционной смеси, поскольку реакция в этом случае протекает спокойно за счет поглощения части тепловой энергии, выделяющейся при горении, на разложение соединений и комплексов лимонной кислоты. Кроме того, нагревание исходной смеси нитратов и глицина в присутствии лимонной кислоты позволяет гарантированно исключить выделение оксидов азота, поскольку они конвертируются в молекулярный азот, что значительно улучшает условия труда и экологическую обстановку в целом. Снижение интенсивности процесса горения при образовании полуфабриката целевого соединения позволяет избежать потерь лития и исключить стадию пропитки солями лития сложного оксида d-металлов. Это сокращает время термообработки полуфабриката. При этом существенным является соотношение глицин/лимонная кислота. Так при введении лимонной кислоты менее 1 г на 1 г получаемого катодного материала, повышение интенсивности процесса может привести к появлению в газовых выбросах диоксидов азота, выбросу продукта. При введении лимонной кислоты более 2,0 г на 1,0 г получаемого катодного материала конечный продукт содержит избыточное количество несгоревших углеродсодержащих компонентов, что увеличивает время отжига и снижает дисперсность порошка продукта. Уменьшение количества глицина менее 0,4 г на 1,0 г получаемого катодного материала резко замедляет процесс горения, а его увеличение выше 0,8 г на 1,0 г получаемого катодного материала повышает температуру горения, приводя к появлению открытого пламени и, возможно, потерям лития.

Предлагаемый способ получения катодного материала может быть осуществлен следующим образом.

Готовят рабочий раствор нитратов соответствующих металлов, взятых в стехиометрическом соотношении катионов лития и катионов - d-металлов равном (1+x):1/3:1/3:1/3, при x=0-0,1. В раствор добавляют глицин в количестве 0,4-0,8 г на 1 г и лимонную кислоту в количестве 1,0-2,0 г на 1 г получаемого катодного материала. Полученный раствор нагревают при температуре 50-70°C до полного растворения компонентов, а затем в него вносят эквивалентное количество по крайней мере одного карбоната d-металла (никеля, кобальта или марганца) и после его полного растворения в рабочий раствор вносят стехиометрическое количество лития в виде карбоната или гидроксида лития. Полученный раствор нагревают при 150-250°C до образования и сгорания формирующегося ксерогеля. Полученный объемный черный порошок полуфабриката катодного материала, перемешивают, помещают в корундовые тигли и отжигают в течение 5-10 ч при температуре 850-950°C. После этого полученный продукт измельчают в мельнице до требуемого гранулометрического состава. Состав конечного продукта контролируют методами рентгеноструктурного и химического анализов.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Растворяют в 100 см3 дистиллированной воды 25,493 г кобальта азотнокислого 6-водного и 25,472 г никеля азотнокислого 6-водного. Затем в раствор добавляют глицин в количестве 10,209 г и 50,47 г лимонной кислоты (соотношение глицин : лимонная кислота = 0.4:2 на 1 г LiCo1/3Ni1/3Mn1/3O2) и нагревают раствор до температуры 50°C до полного растворения глицина и лимонной кислоты. После этого в раствор при нагревании вводят 11,187 г марганца углекислого основного водного (содержание марганца - 43,03%), а после его полного растворения вносят 9,711 г лития углекислого и выдерживают до его полного растворения.

Рабочий раствор нагревают и выпаривают из раствора воду до возгорания образовавшегося ксерогеля с получением черного порошка полупродукта конечного материала. Полученный порошок подвергают смешению и помолу, помещают в корундовые тигли и отжигают в течение 10 часов при температуре 850°C. Готовый продукт помещают в мельницу и измельчают при нагрузке 1:1 в течение 1 часа, после чего фасуют.

Содержание основного вещества 100%. Выход 97%. Получают 25,358 г монофазного порошка состава LiCo1/3Ni1/3Mn1/3O2 с уд. поверхностью 3,6 м2/г.

Пример 2. Растворяют в 100 см3 дистиллированной воды 25,493 г кобальта азотнокислого 6-водного и 25,472 г никеля азотнокислого 6-водного. Затем в раствор добавляют глицин в количестве 20,42 г и 25,35 г лимонной кислоты (соотношение глицин : лимонная кислота = 0.4:1 на 1 г Li1,1Co1/3Ni1/3Mn1/3O2) и нагревают раствор до температуры 75°C до полного растворения глицина и лимонной кислоты. После этого в раствор при нагревании вводят 11,187 г г марганца углекислого основного водного (содержание марганца - 43,03%), а после его полного растворения вносят 10,68 г лития углекислого и выдерживают до полного его растворения.

Рабочий раствор нагревают и выпаривают из раствора воду до возгорания образующегося ксерогеля с получением черного порошка полупродукта конечного материала. Полученный порошок подвергают смешению и помолу, помещают в корундовые тигли и отжигают в течение 10 часов при температуре 950°C. Готовый продукт помещают в мельницу и измельчают при нагрузке 1:1 в течение 1 часа, после чего фасуют.

Содержание основного вещества 100%. Выход 96%. Получают 26,171 г монофазного порошка состава Li1,1Co1/3Ni1/3Mn1/3O2,05 с уд. поверхностью 1,4 м2/г.

Пример 3. Растворяют в 100 см3 дистиллированной воды 30.055 г кобальта азотнокислого 6-водного и 29.642 г марганца азотнокислого 6-водного. Затем в раствор добавляют глицин в количестве 24,02 г и 47,6 г лимонной кислоты (соотношение глицин : лимонная кислота=0.8:1,6 на 1 г LiCo1/3Ni1/3Mn1/3O2) и нагревают раствор до температуры 75°C до полного растворения глицина и лимонной кислоты. После этого в раствор при нагревании вводят 12.5 г никеля углекислого основного водного (содержание никеля 45,8%), а после его полного растворения вносят 11,45 г лития углекислого и выдерживают до полного его растворения.

Рабочий раствор нагревают и выпаривают из раствора воду до возгорания образующегося ксерогеля с получением черного порошка полупродукта конечного материала. Полученный порошок подвергают смешению и помолу, помещают в корундовые тигли и отжигают в течение 5 часов при температуре 850°C. Готовый продукт помещают в мельницу и измельчают при нагрузке 1:1 в течение 1 часа, после чего фасуют.

Содержание основного вещества 100%. Выход 97%. Получают 29,895 г монофазного порошка состава LiCo1/3Ni1/3Mn1/3O2 с уд. поверхностью 4.32 м2/г.

Пример 4. Растворяют в 100 см3 дистиллированной воды 30.055 г кобальта азотнокислого 6-водного и 29.642 г марганца азотнокислого 6-водного. Затем в раствор добавляют глицин в количестве 12,01 г и 59,5 г лимонной кислоты (соотношение глицин : лимонная кислота = 0.4:2 на 1 г LiCo1/3Ni1/3Mn1/3O2) и нагревают раствор до температуры 75°C до полного растворения глицина и лимонной кислоты. После этого в раствор при нагревании вводят 12.5 г никеля углекислого основного водного (содержание никеля 45,8%), а после его полного растворения вносят 11,45 г лития углекислого и выдерживают до полного растворения.

Рабочий раствор нагревают и выпаривают из раствора воду до возгорания образующегося ксерогеля с получением черного порошка полупродукта целевого материала. Полученный порошок подвергают смешению и помолу, помещают в корундовые тигли и отжигают в течение 10 часов при температуре 850°C. Готовый продукт помещают в мельницу и измельчают при нагрузке 1:1 в течение 1 часа, после чего фасуют.

Содержание основного вещества 100%. Выход 97%. Получают 29,895 г монофазного порошка состава и LiCo1/3Ni1/3Mn1/3O2 с уд. поверхностью 4.89 м2/г.

Пример 5. Растворяют в 100 см3 дистиллированной воды 22.979 г никеля азотнокислого 6-водного и 22.682 г марганца азотнокислого 6-водного. Затем в раствор добавляют глицин в количестве 18,43 г и 36.28 г лимонной кислоты (соотношение глицин : лимонная кислота = 0.8:1,58 на 1 г Li1,10Co1/3Ni1/3Mn1/3O2,05) и нагревают раствор до температуры 50°C до полного растворения глицина и лимонной кислоты. После этого в раствор при нагревании вводят 8.385 г кобальта углекислого основного водного (содержание кобальта 55,5%), а после его полного растворения вносят 9,947 г лития гидроксида 1-водного и выдерживают до полного растворения.

Рабочий раствор нагревают и выпаривают из раствора воду до возгорания образующегося ксерогеля с получением черного порошка полупродукта конечного материала. Полученный порошок подвергают смешению и помолу, помещают в корундовые тигли и отжигают в течение 10 часов при температуре 900°C. Готовый продукт помещают в мельницу и измельчают при нагрузке 1:1 в течение 1 часа, после чего фасуют.

Содержание основного вещества 100%. Выход 98%. Получают 22,876 г монофазного порошка состава Li1,0Co1/3Ni1/3Mn1/3O2,0 с уд. поверхностью 3.07 м2/г.

Таким образом, разработан способ получения катодного материала состава Li1+xNi1/3Co1/3Mn1/3O2 для литий-ионных аккумуляторов, обеспечивающий повышение надежности за счет исключения потерь материала в процессе получения и отсутствия условий образования оксидов азота, что наряду с улучшением условий труда и экологической обстановки повышает производительность процесса, позволяет повысить качество получаемого катодного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА ДЛЯ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2017 |

|

RU2643164C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА ДЛЯ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2010 |

|

RU2451369C1 |

| Способ получения катодного материала для литий-ионных аккумуляторов | 2024 |

|

RU2829326C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОКСИДА ЛИТИЯ И КОБАЛЬТА | 2016 |

|

RU2637222C2 |

| Способ получения порошка оксида кобальта | 2018 |

|

RU2680514C1 |

| ЛИТИЕВАЯ ВТОРИЧНАЯ БАТАРЕЯ С ВЫСОКОЙ МОЩНОСТЬЮ | 2005 |

|

RU2315395C1 |

| НАНОРАЗМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ МОДИФИЦИРОВАННЫЙ НАНОРАЗМЕРНЫЙ ФОСФАТ ЛИТИЯ-ЖЕЛЕЗА И УГЛЕРОД | 2009 |

|

RU2402114C1 |

| КОМПОЗИЦИОННЫЙ КАТОДНЫЙ МАТЕРИАЛ | 2012 |

|

RU2492557C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ С УЛУЧШЕННОЙ ПОДВИЖНОСТЬЮ ИОНОВ ЛИТИЯ И УЛУЧШЕННОЙ ЕМКОСТЬЮ ЭЛЕМЕНТОВ | 2006 |

|

RU2361326C2 |

| Способ получения высокомощного катодного материала на основе твердого раствора LiFe1-x-yMnxCoyPO4 со структурой оливина для литий-ионных аккумуляторов | 2018 |

|

RU2684895C1 |

Изобретение относится к области химических технологий и может быть использовано для получения катодных материалов литий-ионных аккумуляторов. Предлагается способ получения катодного материала состава Li1+xNi1/3Co1/3Mn1/3O2 для литий-ионных аккумуляторов, включающий нагревание исходного раствора солей нитратов соответствующих металлов и гелирующего агента, содержащего глицин, с последующими сушкой и кальцинированием (отжигом) полученного после нагревания исходной смеси порошка, отличающийся тем, что в исходном растворе заменяют по крайней мере один нитрат соответствующего металла на эквивалентное количество карбоната соответствующего металла, а в качестве гелирующего агента используют глицин и лимонную кислоту, взятые в соотношении глицин : лимонная кислота = 0,4÷0,8:1,0÷2,0 на 1 г конечного продукта, при этом литий и карбонат соответствующего металла вводят в исходный раствор после его нагревания до 50-75°C и выдержки до полного растворения компонентов, причем литий вводят в виде карбоната лития или гидроксида лития. Изобретение позволяет повысить надежность и качество катодного материала. 5 пр.

Способ получения катодного материала состава Li1+xNi1/3Co1/3Mn1/3O2 для литий-ионных аккумуляторов, включающий нагревание исходного раствора солей нитратов соответствующих металлов и гелирующего агента, содержащего глицин, с последующими сушкой и кальцинированием (отжигом) полученного после нагревания исходной смеси порошка, отличающийся тем, что в исходном растворе заменяют по крайней мере один нитрат соответствующего металла на эквивалентное количество карбоната соответствующего металла, а в качестве гелирующего агента используют глицин и лимонную кислоту, взятые в соотношении глицин : лимонная кислота = 0,4÷0,8:1,0÷2,0 на 1 г конечного продукта, при этом литий и карбонат соответствующего металла вводят в исходный раствор после его нагревания до 50-75°С и выдержки до полного растворения компонентов, причем литий вводят в виде карбоната лития или гидроксида лития.

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА ДЛЯ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2010 |

|

RU2451369C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА СО СТРУКТУРОЙ ОЛИВИНА ДЛЯ ЛИТИЕВОЙ АВТОНОМНОЙ ЭНЕРГЕТИКИ | 2011 |

|

RU2482572C2 |

| WO 2010036723 A1, 01.04.2010 | |||

| US 6103213 A1, 15.08.2000. | |||

Авторы

Даты

2017-12-13—Публикация

2016-07-25—Подача