Изобретение относится к области обработки металлов давлением, точнее к способам изготовления полой лопатки вентилятора газотурбинного двигателя (ГТД) с использованием диффузионной сварки и сверхпластической формовки.

Заявляемый способ может найти применение в авиационном двигателестроении при изготовлении широкохордной лопатки вентилятора, для которой актуальным является снижение веса, что и предполагает выполнение лопатки полой.

Лопатка имеет сложный аэродинамический профиль, представление о котором дает ее описание [1], где приведены конструктивные особенности, определяющие основные эксплуатационные характеристики лопатки, являющиеся общими как для лопатки вентилятора, так и для лопатки компрессора.

Аэродинамический профиль поперечного сечения лопатки образован линиями разрежения и давления, охватывающими среднюю линию профиля лопатки, изогнутую от входного конструктивного угла профиля лопатки до выходного конструктивного угла профиля лопатки. В соответствии с расположением упомянутых конструктивных углов лопатка имеет в продольном направлении входную и выходную кромки. Лопатка также имеет периферийную кромку. Максимальный прогиб средней линии профиля лопатки выбирается из условия обеспечения плавного нарастания градиента давления на поверхности лопатки.

В соответствии с формой изогнутой средней линии профиля лопатки линия разрежения одной лопатки и линия давления смежной лопатки образуют конфигурацию проточной части межлопаточного канала, обеспечивающую плавное торможение сверхзвукового потока в системе слабых косых скачков уплотнения с образованием замыкающего скачка уплотнения в выходной части межлопаточного канала. В результате снижаются потери давления при торможении сверхзвукового потока, увеличивается коэффициент полезного действия, запас газодинамической устойчивости вентилятора или компрессора.

Линия разрежения и линия давления лежат на поверхностях, называемых соответственно спинкой и корытом лопатки.

Лопатка имеет замковую часть, с помощью которой она крепится к ступице, и перо.

Способы изготовления компрессорных и вентиляторных лопаток имеют различия. Лопатку осевого вентилятора, превосходящую по габаритным размерам лопатку компрессора, тем более широкохордную лопатку, актуально изготавливать, как было отмечено выше, полой. Традиционно употребляется термин «полая лопатка», хотя полым выполняется только перо лопатки. Перо состоит из обшивок, одна из которых образует спинку, а другая - корыто лопатки, и заполнителя в виде ребер жесткости. Обшивки и заполнитель выполняются из титанового сплава.

Параметры ребер жесткости, включая угол наклона ребер жесткости, расстояние между ними, определяются взаимным положением мест соединения диффузионной сваркой обшивок и заполнителя и мест, где соединение между ними отсутствует. Для этого разрабатывают (задают) трафаретный рисунок, по которому на контактирующие поверхности заготовок наносят защитное покрытие, препятствующее соединению заготовок при диффузионной сварке, выделяя тем самым места, где осуществляется соединение.

В процессе сверхпластической формовки формируют полость между заготовками обшивок и окончательный внешний конструктивный профиль спинки и корыта лопатки. Одновременно в процессе формовки участки заготовки заполнителя, не подвергнутые соединению с заготовками обшивок, растягиваясь, образуют ребра жесткости, то есть внутреннюю конструкцию лопатки. Наиболее распространенной является внутренняя конструкция типа образуемой наклонными ребрами фермы [2, 3, 4] с треугольной решеткой в поперечном сечении лопатки. Такая конструкция формируется по трафаретному рисунку в виде чередующихся полос, наносимых на контактирующие поверхности заготовок обшивок и заполнителя. Рассматриваемая конструкция лопатки лучше выдерживает столкновение с различными предметами, в том числе с птицами, благодаря способности наклонных ребер пружинить и тем самым поглощать и рассеивать энергию удара. Кроме того, такая конструкция наилучшим образом способствует гашению вибраций, неизбежно возникающих при работе вентилятора.

Способы изготовления полой лопатки основаны, как отмечено выше, на использовании двух основных операций: диффузионной сварки и сверхпластической формовки [2, 3, 4]. Все три способа в основном схожи между собой. Имеющиеся между способами отличия будут отмечены при более детальном их рассмотрении.

Наиболее известен способ изготовления полой вентиляторной лопатки, приведенный в описании к патенту [2]. Согласно данному способу выполняют операции, заключающиеся в том, что на поверхности заготовок обшивок и/или заготовки заполнителя, не подвергаемые соединению при диффузионной сварке, по заданному трафаретному рисунку наносят защитное покрытие, препятствующее соединению заготовок.

Защитное покрытие отсутствует по всему периметру лопатки, чтобы получить соединение между заготовками в замковой части, а также по входной, выходной и периферийной кромке лопатки.

Собирают заготовки обшивок и заполнителя в пакет, герметизируют пакет по кромкам, исключая место установки, по крайней мере, одной трубки. В месте установки трубки в заготовках обшивок выполняют проточку, а в заготовке заполнителя - прорезь. Далее устанавливают трубку, с помощью которой полости пакета последовательно вакуумируют и заполняют инертным газом для удаления из них кислорода. Нагревая пакет, удаляют (выпаривают) из его полостей связующее вещество защитного покрытия при непрерывном вакуумировании полостей пакета. Затем герметизируют пакет полностью. При заданных температуре и давлении осуществляют диффузионную сварку заготовок, получая в результате цельную конструкционную заготовку.

Перед операцией сверхпластической формовки полости цельной конструкционной заготовки снова последовательно вакуумируют и заполняют инертным газом для удаления из них кислорода.

Для осуществления сверхпластической формовки цельную конструкционную заготовку размещают в специальном штампе, между его формообразующими половинами, нагревают вместе со штампом и подают в полости между заготовками заполнителя и обшивок рабочую среду для формирования в режиме сверхпластичности ребер жесткости и окончательного профиля лопатки. В качестве рабочей среды, как правило, используют аргон.

Для подачи аргона используют другую трубку, которая может быть установлена на то же место, что и предыдущая трубка. Эта трубка имеет меньшее сечение, поскольку аргон должен подаваться через нее достаточно медленно, чтобы обеспечивалась скорость деформации заготовок, соответствующая условиям сверхпластичности.

Для распределения аргона вдоль чередующихся полос с каждой стороны заполнителя в ходе сверхпластической формовки, а также в ходе других операций способа, таких как очистка полостей пакета, а затем цельной конструкционной заготовки от кислорода, служит коллекторная зона, к которой подсоединяют упомянутую трубку. В описании способа [2] отсутствуют сведения о том, с какой стороны цельной конструкционной заготовки выполняют коллекторную зону и соответственно устанавливают трубки. Эти сведения нельзя почерпнуть и из графических материалов, поясняющих способ, поскольку пакет заготовок изображен без замковой части [2, фиг. 5]. Из отмеченного следует, что для реализации способа [2] является несущественным месторасположение коллекторной зоны. Она может располагаться как со стороны замковой части, так и со стороны периферийной кромки лопатки.

В коллекторной зоне заготовка заполнителя не должна соединяться ни с одной из заготовок обшивок, образуя в виде перегородки две полости, поэтому в коллекторной зоне на контактирующие поверхности заготовок также наносят защитное покрытие, препятствующее соединению заготовок при диффузионной сварке.

При изготовлении лопатки предусмотрена операция придания лопатке аэродинамического профиля, включающая гибку цельной конструкционной заготовки с формированием корыта и спинки лопатки, а также закрутку пера лопатки. Данную операцию выполняют до сверхпластической формовки заготовок.

При изготовлении лопатки осуществляют операцию разрыва адгезионной связи, возникающей между заготовками и защитным покрытием на этапе диффузионной сварки под воздействием значительного по величине давления. Разрыв адгезионной связи может быть осуществлен после операции придания цельной конструкционной заготовке аэродинамического профиля, как в способе [2] или же сразу после операции диффузионной сварки [3]. В этом состоит основное отличие способа [3] от способа [2].

Кроме того, в способе [3] имеется указание на то, что коллекторная зона выполняется со стороны замковой части лопатки.

В ходе расчетов на прочность, при изготовлении и испытаниях опытных образцов лопаток было установлено, что различные трубки, необходимые для проведения операций способа, и соответственно коллекторную зону целесообразнее располагать со стороны периферийной кромки лопатки. Это способствует сохранению прочности комлевой части пера, что немаловажно с позиции эксплуатационных характеристик лопатки и всего вентилятора в целом. Выполнение коллекторной зоны со стороны замковой части лопатки можно отнести к недостаткам способа [3].

Общий недостаток способов [2, 3] заключается в том, что даже после разрыва адгезионной связи в начальный момент сверхпластической формовки все же сохраняется плотное прилегание заготовок друг к другу. Эту ситуацию, другими словами, можно охарактеризовать как «приклеивание» заготовок друг к другу. Такое «приклеивание» создает определенную проблему, а именно затрудняет проникновение достаточного количества аргона между заготовками заполнителя и обшивок. Проблема прежде всего касается коллекторной зоны.

В результате затрудненного проникновения газа между заготовками обшивок и заполнителя в коллекторной зоне может произойти перекос заготовки заполнителя, что отмечается при описании известного способа изготовления полой вентиляторной лопатки [4]. Перекос заготовки заполнителя может повлечь за собой нарушение условий формирования ребер жесткости и привести к браку при изготовлении лопатки.

В настоящее время предпринимаются попытки создания технических решений, обеспечивающих возможность «отклеивания» заготовок друг от друга на участках, расположенных в коллекторной зоне цельной конструкционной заготовки, в начальный момент сверхпластической формовки, в частности это уже упомянутый способ изготовления полой вентиляторной лопатки [4].

Известный способ [4], так же как способы [2, 3], в качестве основных операций включает диффузионную сварку заготовок спинки, корыта и расположенной между ними заготовки заполнителя (мембраны), а также сверхпластическую формовку заготовок. Способ предполагает нанесение на поверхности контакта заготовок обшивок и заполнителя защитного покрытия, препятствующего соединению заготовок. Защитное покрытие наносят по предварительно разработанному трафаретному рисунку. Рисунок выполняют в виде чередующихся полос, расположение которых определяет конфигурацию ребер жесткости.

Для создания коллекторной зоны защитное покрытие наносят вдоль периферийной кромки, что дает уже отмеченное выше преимущество такое, как сохранение прочности комлевой части пера. При этом в способе [4] в области, непосредственно прилегающей к периферийной кромке, предусматривают диффузионное соединение заготовки одной из обшивок и заготовки заполнителя в виде полоски, которую располагают вдоль всей хорды или, по крайней мере, вдоль части хорды лопатки. В результате получается, что в коллекторной зоне цельной конструкционной заготовки размер диффузионного соединения в направлении по размаху лопатки между заготовкой корыта и заготовкой заполнителя больше, чем размер диффузионного соединения между заготовкой спинки и заготовкой заполнителя. Или же наоборот - размер диффузионного соединения в направлении по размаху лопатки между заготовкой спинки и заготовкой заполнителя больше, чем размер диффузионного соединения между заготовкой корыта и заготовкой заполнителя.

Из-за рассматриваемого соединения в виде полоски [4, фиг. 4а] заготовок заполнителя и спинки при подаче аргона заготовка заполнителя вместе с заготовкой спинки приподнимается над заготовкой корыта, обеспечивая тем самым прохождение газового потока между заготовками заполнителя и корыта в коллекторной зоне лопатки.

В другом случае из-за соединения в виде полоски заготовок заполнителя и корыта при подаче аргона заготовка заполнителя отрывается от заготовки спинки, обеспечивая тем самым прохождение газового потока между заготовками заполнителя и спинки в коллекторной зоне лопатки.

Предполагается, что данный способ расширяет возможности способа, описанного в этом же источнике [4], в котором делались попытки использовать трафаретный рисунок, позволяющий в коллекторной зоне получить участки соединения заготовки заполнителя с заготовкой одной из обшивок в виде, например, точек, что должно было бы способствовать «отклеиванию» заготовки заполнителя от заготовки другой обшивки. Однако точки не смогли выполнить возложенную на них функцию, поскольку газ обтекал точки и продолжал скапливаться в конце цельной конструкционной заготовки, вызывая перекос заготовки заполнителя [4].

В описании способа не оговаривается ширина рассматриваемой полоски, тогда как при очень малой ее ширине процесс «отклеивания» заготовок друг от друга не получает развития. Это обстоятельство подтверждается экспериментами и описанием самого способа [4], где для гарантии «отклеивания» рекомендуется дополнительно использовать рисунок в виде точек. Таким образом, заготовку заполнителя соединяют с заготовкой одной обшивки за счет полоски, а с заготовкой другой обшивки за счет точек [4, фиг. 4а, 4b].

Основной недостаток известного способа [4] обусловлен наличием рассмотренных соединений, выполненных диффузионной сваркой, в виде небольших точек и узкой полоски. Как известно из многочисленных источников, в частности из описания способа изготовления изделий с использованием диффузионной сварки и сверхпластической формовки [5], при диффузионной сварке неизбежно возникают дефекты в виде скопления микропор, а также в виде подрезов по краям участка соединения. Причем скопления микропор, как правило, возникают также по краям участка соединения. Если площадь всего соединения соизмерима с площадью участка, на котором сконцентрированы указанные дефекты, такое соединение становится очень непрочным.

Кроме того, наличие полоски приводит к изгибу заготовки заполнителя в коллекторной зоне и возникновению в месте изгиба концентратора напряжений. Наличие же точек приводит к неоднородному утонению и без того тонкой заготовки заполнителя.

В процессе эксплуатации под воздействием различных внешних факторов периферийная зона лопатки из-за консольного крепления лопатки к ступице и значительного по величине размаха лопатки подвергается наибольшей упругой деформации, которая в принципе может нарушить соединения, полученные диффузионной сваркой, тем более, если эти соединения являются непрочными. Учитывая тот факт, что периферийная зона лопатки является наименее нагруженной частью лопатки, можно предположить, что нарушение соединений между заполнителем и обшивками и даже отрыв заполнителя от обшивок в коллекторной зоне не повлияют на основные эксплуатационные характеристики лопатки. Но освободившаяся от соединения с обшивками часть заполнителя, причем изогнутая, будет способствовать возникновению дополнительной вибрации в конструкции, что, в конечном счете, может привести к нарушению соединения в местах расположения ребер жесткости.

По указанной причине наличие в периферийной зоне лопатки каких бы то ни было концентраторов напряжений, помимо неизбежных концентраторов, возникающих при формировании ребер жесткости, является крайне нежелательным. Как следствие, в периферийной зоне лопатки является нежелательным наличие дополнительных соединений заготовки заполнителя и обшивок.

В качестве еще одного недостатка рассмотренных выше приемов способа [4] необходимо отметить, что они еще более усложняют и без того сложную операцию нанесения на поверхность заготовок защитного покрытия, препятствующего соединению заготовок при диффузионной сварке.

Таким образом, при использовании способа [4] не удается найти решения для устранения «склеивания» заготовок между собой в начальный момент сверхпластической формовки без снижения качества лопатки и без повышения трудоемкости ее изготовления.

За прототип изобретения выбран известный способ изготовления полой вентиляторной лопатки, приведенный в описании к патенту [2]. Известный способ является наиболее близким к заявляемому способу по технической сущности, поскольку в описании способа приведены признаки - операции и приемы, опираясь на которые, в заявляемом способе становится возможным получение необходимого технического результата.

Задачей изобретения является устранение возможности появления брака при изготовлении лопатки без ухудшения эксплуатационных свойств лопатки и без повышения трудоемкости ее изготовления.

Технический результат изобретения обеспечивается тем, что при сверхпластической формовке рабочую среду подают в полости между заготовками обшивок и заполнителя посредством трубки, установленной таким образом, что появляется возможность использования для «отклеивания» заготовок обшивок и заполнителя друг от друга естественных факторов, возникающих при осуществлении предшествующих сверхпластической формовке операций способа.

Согласно способу изготовления полой вентиляторной лопатки газотурбинного двигателя, состоящей из выполненных из титанового сплава обшивок и заполнителя в виде ребер жесткости, с использованием диффузионной сварки и сверхпластической формовки собирают заготовки обшивок и заполнителя в пакет, при этом предварительно на участки контактирующих поверхностей заготовок обшивок и заполнителя, не подвергаемые соединению при диффузионной сварке, включая коллекторную зону, по заданному трафаретному рисунку наносят защитное покрытие, кроме того, в заготовках обшивок выполняют проточку, а в заготовке заполнителя - прорезь для установки, по крайней мере, одной трубки, герметизируют пакет по кромкам, исключая место установки, по крайней мере, одной трубки, устанавливают трубку, соединяя ее с коллекторной зоной, и удаляют из полостей пакета кислород, а также связующее вещество защитного покрытия, полностью герметизируют пакет, нагревают его и осуществляют диффузионную сварку заготовок в заданных местах, в том числе по входной, выходной и периферийной кромкам, с получением цельной конструкционной заготовки, придают цельной конструкционной заготовке аэродинамический профиль, производят сверхпластическую формовку посредством подачи в полости между заготовками обшивок и заполнителя рабочей среды с использованием также, по крайней мере, одной трубки.

Способ отличается от известного тем, что коллекторную зону располагают со стороны пакета, соответствующей периферийной кромке лопатки, при этом для установки, по крайней мере, трубки или трубок, предназначенных для подачи рабочей среды при сверхпластической формовке, проточку в заготовках обшивок и прорезь в заготовке заполнителя выполняют на расстоянии от внешней границы входной или выходной кромки, меньшем L/3, где L - длина хорды лопатки по периферийной кромке.

Технический результат изобретения достигается также в следующих случаях:

- при использовании для подачи рабочей среды при сверхпластической формовке одной трубки проточку и прорезь для ее установки выполняют на расстоянии от внешней границы входной или выходной кромки, равном L/6, где L - длина хорды лопатки по периферийной кромке;

- при использовании двух трубок для подачи рабочей среды при сверхпластической формовке проточку и прорезь для установки одной из них выполняют на расстоянии от внешней границы входной кромки, равном L/6, где L - длина хорды лопатки по периферийной кромке, а для установки другой - на таком же расстоянии от внешней границы выходной кромки.

Пояснение сущности изобретения.

При установке трубки отмеченным выше образом срабатывают несколько, точнее два, естественных фактора, которые обеспечивают возможность отделить («отклеить») заготовку заполнителя от заготовок обшивок в коллекторной зоне в начальный момент сверхпластической формовки. Рассмотрим эти факторы.

Как отмечается при описании способа-прототипа, частицы защитного покрытия после удаления из него связующего вещества имеют тенденцию рассыпаться, поэтому с пакетом заготовок до диффузионной сварки необходимо обращаться очень осторожно. Более того, в способе [2] разрыв адгезионной связи между заготовками и защитным покрытием производят после придания цельной конструкционной заготовке аэродинамического профиля, сохраняя тем самым в ходе этой операции монолитность цельной конструкционной заготовки, которую она после разрыва адгезионной связи между заготовками теряет из-за рассыпания частиц защитного покрытия.

Таким образом, после разрыва адгезионных связей защитное покрытие в виде отдельных частиц уже не распределяется равномерно между поверхностями заготовок обшивок и заполнителя. Если рассматривать промежутки между будущими ребрами, то там вследствие стесненности пространства процесс рассыпания частиц защитного покрытия выражен не столь ярко, как в коллекторной зоне. В коллекторной зоне практически все свободные частицы защитного покрытия ссыпаются со средней наиболее выпуклой части цельной конструкционной заготовки в направлении к входной или выходной кромке.

Частицы защитного покрытия вблизи указанных кромок обеспечивают выраженное неплотное прилегание заготовок обшивок и заполнителя друг к другу, другими словами отсутствие их «склеивания», и этого оказывается достаточно для прохождения между ними, сквозь частицы защитного покрытия, аргона.

При этом наиболее интенсивное ссыпание частиц наблюдается именно со стороны периферийной кромки. Это объясняется наличием более широкой хорды лопатки на периферии по сравнению с хордой лопатки в комлевой части пера, а также более свободным расположением периферийной кромки в пространстве по сравнению с комлевой частью пера, примыкающей к массивной замковой части. По указанной причине признак, заключающийся в том, что трубку или трубки для подачи рабочей среды при сверхпластической формовке устанавливают со стороны периферийной кромки, является существенным, поскольку он совместно с другими отличительными признаками влияет на возможность получения нового технического результата. Известный результат, как отмечалось выше, заключается в сохранении прочности пера в комлевой части.

Далее рассмотрим, как влияет на процесс «отклеивания» заготовок обшивок и заполнителя друг от друга фактор, возникающий в ходе операции придания цельной конструкционной заготовке аэродинамического профиля.

После диффузионной сварки цельная конструкционная заготовка представляет собой пластину, состоящую из нескольких слоев листовых заготовок, которые на определенных участках, в том числе в коллекторной зоне, не соединены между собой. Поэтому на этих участках при формировании посредством гибки профиля корыта и спинки одни слои каждой из заготовок обшивок будут испытывать напряжения сжатия, а другие - растяжения. Близлежащие к заготовке заполнителя слои заготовки корыта будут испытывать напряжения растяжения, а слои заготовки спинки - сжатия. В результате намного более пластичная заготовка заполнителя окажется зажатой между сравнительно жесткими заготовками обшивок. При этом усилие зажатия будет зависеть от величины прогиба цельной конструкционной заготовки и соответственно будет наименьшим на участках, близлежащих к входной и выходной кромке, и наибольшим в центральной части. Рассматриваемые напряжения вследствие относительной кратковременности операции гибки и закрутки подвергаются незначительной релаксации и остаются в теле заготовок. В ходе сверхпластической формовки высокая температура и деформация приводят к полной разрядке остаточных напряжений. Но в начальный момент формовки приходится преодолевать воздействие остаточных напряжений. Соответственно разъединить заготовки заполнителя и обшивок, начиная этот процесс с наименее выпуклого, практически прямого, участка цельной конструкционной заготовки, будет заметно легче. Этот фактор в качестве основного также способствует достижению технического результата изобретения.

Наконец рассмотрим характер деформации заготовок заполнителя и обшивок в процессе сверхпластической формовки, в том числе в коллекторной зоне.

Заготовка корыта на всех участках, как уже упоминалось, практически не деформируется. Заготовка спинки на всех участках подвергается достаточно интенсивной деформации типа той, которая имеет место при формообразовании сферической оболочки. Заготовка заполнителя при формировании ребер жесткости в основных сечениях испытывает изгиб и растяжение, которые происходят под влиянием мест ее соединения с заготовками обшивок по заданному рисунку. Заготовка спинки, поднимаясь, как бы тянет за собой заготовку заполнителя, тогда как заготовка корыта остается на месте. При этом растяжение заготовки заполнителя в основных сечениях цельной конструкционной заготовки является практически одноосным.

На процесс растяжения заготовки заполнителя в коллекторной зоне, предшествующий и в дальнейшем сопровождающий формирование ребер жесткости, также оказывают влияние места соединения заготовки заполнителя с заготовками обшивок по заданному рисунку. Но деформация заготовки заполнителя в коллекторной зоне несколько отличается от ее деформации при формировании ребер жесткости в основных сечениях цельной конструкционной заготовки, поскольку на процесс деформации заготовки заполнителя в коллекторной зоне еще оказывает влияние соединение заготовки заполнителя с заготовками обеих обшивок по периферийной кромке. В результате растяжение заготовки заполнителя в коллекторной зоне происходит по нескольким различно направленным в пространстве осям. При этом деформация заготовки заполнителя также отстает от деформации заготовки спинки, но опережает равную практически нулю деформацию заготовки корыта. Отмеченное обстоятельство во всех известных способах приводит к разъединению заготовок и образованию в коллекторной зоне двух полостей. Однако при «склеивании» заготовок процесс разъединения будет сопровождаться перекосом заготовки заполнителя. В присутствии факторов, обеспечивающих благоприятное начало процесса разъединения заготовок, как в заявляемом способе или как в способе [4], разъединение произойдет без перекоса заготовки заполнителя.

В формуле изобретения приведена простейшая зависимость для определения места установки, по крайней мере, одной трубки, через которую подается аргон при сверхпластической формовке. Трубку или трубки устанавливают на расстоянии от внешней границы входной или выходной кромки, меньшем L/3, где L - длина хорды лопатки по периферийной кромке.

При условии превышения указанного размера установка трубки приходится на средний выпуклый участок цельной конструкционной заготовки, с которого практически все частицы защитного покрытия уже ссыпались ближе к внутренней границе входной и выходной кромки, то есть к углам коллекторной зоны. Там же заготовка заполнителя перед началом формовки плотно зажата между заготовками обшивок. В результате исчезает возможность использования обоих рассмотренных выше факторов для «отклеивания» друг от друга заготовок обшивок и заполнителя.

В заявляемом способе, как и в способе-прототипе, при осуществлении различных операций возможно использование нескольких трубок [2].

При использовании нескольких, в частности двух, трубок для подачи рабочей среды при сверхпластической формовке все трубки устанавливают на расстоянии, меньшем L/3, где L - длина хорды лопатки по периферийной кромке.

При установке хотя бы одной трубки для подачи рабочей среды при сверхпластической формовке в центральной части цельной конструкционной заготовки становится возможным перекос заготовки заполнителя. В центральной части могут быть установлены трубки, используемые при осуществлении других операций способа, в частности при осуществлении очистки полостей цельной конструкционной заготовки от кислорода.

Наиболее целесообразно проточку и прорезь для установки одной трубки для подачи рабочей среды при сверхпластической формовке выполнять на расстоянии от внешней границы входной или выходной кромки, равном L/6, где L - длина хорды лопатки по периферийной кромке, то есть ближе к кромкам. Там обнаруживается наибольшее количество ссыпавшихся частиц защитного покрытия и в наименьшей степени сказывается прогиб заготовок обшивок.

При использовании двух трубок для подачи рабочей среды при сверхпластической формовке проточку и прорезь для установки одной из них рекомендуется выполнять на расстоянии от внешней границы входной кромки, равном L/6, где L - длина хорды лопатки по периферийной кромке. Другую трубку рекомендуется устанавливать на таком же расстоянии от внешней границы выходной кромки. Этот прием позволит избежать выполнения на достаточно малом отрезке длины хорды лопатки нескольких прорезей и проточек.

Заявляемый способ изготовления полой вентиляторной лопатки поясняется графическими материалами.

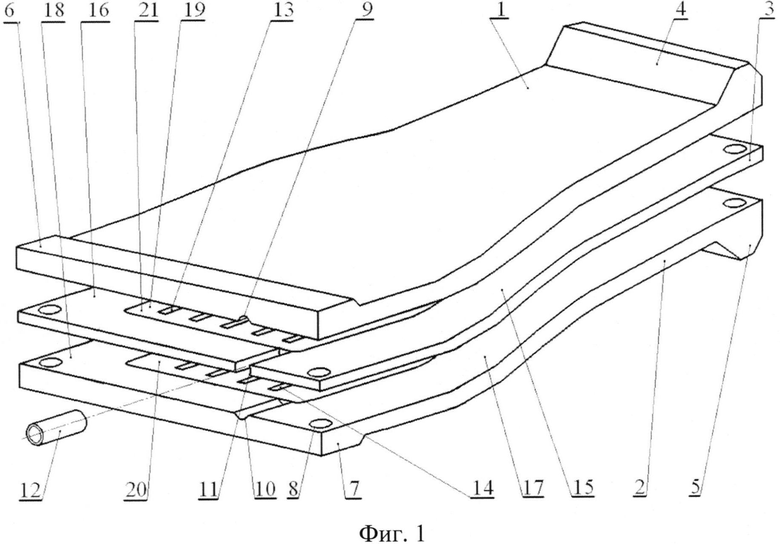

На фиг. 1 представлено схематичное изображение пакета заготовок в процессе его сборки перед операцией диффузионной сварки.

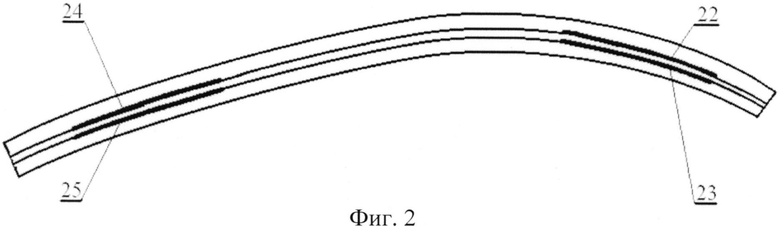

На фиг. 2 представлено поперечное сечение пера лопатки в коллекторной зоне перед началом операции сверхпластической формовки.

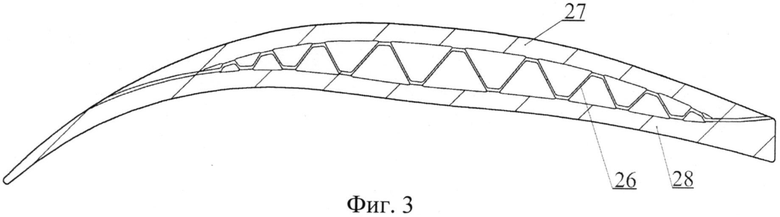

На фиг. 3 представлено поперечное сечение готовой лопатки.

На фиг. 4 представлено фото готовой лопатки.

Пакет (фиг. 1) включает заготовки обшивок 1, 2 и заполнителя 3. Поверхности заготовки заполнителя и контактирующие с заготовкой заполнителя поверхности обшивок являются плоскими.

На внешней поверхности заготовок обшивок 1, 2 имеются выступы 4, 5 под замковую часть лопатки. Кроме того, на внешней поверхности заготовок обшивок со стороны периферийной кромки имеются технологические выступы 6, 7. Технологические выступы 6, 7 предназначены для фиксации цельной конструкционной заготовки, полученной после диффузионной сварки, в ходе операции придания цельной конструкционной заготовке аэродинамического профиля. В заготовках обшивок и заполнителя выполнены отверстия 8 под установочные штифты (на фиг. 1 не показаны), необходимые для сборки пакета. Со стороны периферийной кромки в заготовках обшивок выполнены проточки 9, 10. Там же в заготовке заполнителя выполнена соответствующая проточкам прорезь 11. Проточки и прорезь служат для установки трубки 12, предназначенной для подачи в полости сначала пакета, а затем в полости цельной конструкционной заготовки аргона в ходе различных операций способа, связанных с очисткой полостей пакета и цельной конструкционной заготовки от кислорода. Эту же трубку можно использовать для подачи аргона в полости цельной конструкционной заготовки в ходе операции разрыва адгезионной связи между заготовками и защитным покрытием. Трубка для подачи аргона при сверхпластической формовке на фиг. 1 не показана, но она устанавливается на то же место, что и трубка 12, после демонтажа последней, поэтому трубка 12 устанавливается строго на выбранном в соответствии с рекомендациями заявляемого способа расстоянии от внешней границы входной или выходной кромки. Участки 13 поверхности заготовки заполнителя 3 и соответствующие им участки поверхности (на фиг. 1 не показаны) заготовки обшивки 1, а также участки 14 поверхности заготовки обшивки 2 и соответствующие им участки поверхности (на фиг. 1 не показаны) заготовки заполнителя 3 подлежат соединению посредством диффузионной сварки. Все три заготовки соединяются также по периметру, включая выступы 4, 5, 6, 7 и кромки 15, 16, 17, 18. Ширина зоны соединения по периметру лопатки рассчитывается таким образом, чтобы после удаления технологических выступов 6, 7 и припусков на механическую обработку получить в готовой лопатке заданную ширину замковой части, входной, выходной и периферийной кромки. Поз. 19 показан участок заготовки заполнителя 3, контактирующий с соответствующим участком заготовки обшивки 1 (на фиг. не показан), а также участок 20 заготовки обшивки 2, контактирующий с соответствующим участком заготовки заполнителя 3 (на фиг.не показан), не подлежащие соединению при диффузионной сварке, предназначенные для образования коллекторной зоны 21.

На фиг. 2 представлено поперечное сечение пера лопатки в коллекторной зоне перед началом операции сверхпластической формовки поз.22, 23, 24, 25 обозначены места скопления частиц защитного покрытия.

На фиг. 3 показано поперечное сечение пера готовой лопатки после обработки резанием.

На фиг. 4 показано фото готовой лопатки, где заметно, насколько хорда периферийной кромки лопатки больше хорды комлевой части пера лопатки.

Способ осуществляется следующим образом.

Берут исходные заготовки обшивок, в качестве которых используют плоские плиты или листы достаточной для оформления замковой части толщины. Исходной заготовкой для заполнителя является тонкий лист.

Исходные заготовки обшивок и заполнителя подвергают обработке резанием для того, чтобы предварительно получить заданную форму лопатки в меридиональной плоскости [1] и толщину обшивок в области пера и соответственно выступы 4, 5 под замковую часть лопатки и технологические выступы 6, 7. Поверхности заготовок обшивок и заполнителя подготавливают к диффузионной сварке посредством шлифования и полирования. Непосредственно перед сваркой свариваемые поверхности заготовок подвергают химической очистке.

На участки контактирующих плоских поверхностей заготовок обшивки 1, 2 и заполнителя 3, не подлежащие соединению, посредством шелкотрафаретной печати наносят защитное покрытие, которое препятствует соединению отмеченных участков в процессе диффузионной сварки. Защитное покрытие наносят также на участки контактирующих поверхностей заготовок обшивки 1, 2 и заполнителя 3 для образования вдоль периферийной кромки коллекторной зоны 21. Защитное покрытие может включать порошковый иттрий, распределенный в связующем веществе, и растворитель. Заготовки 1, 2, 3 собирают в пакет и фиксируют друг относительно друга при помощи штифтов, устанавливаемых в отверстия 8. Далее к коллекторной зоне пакета присоединяют трубку 12. Трубку 12 устанавливают со стороны периферийной кромки таким образом, чтобы участки всех заготовок, не подвергаемые соединению, оказались соединенными между собой. Трубку устанавливают на расстоянии от внешней границы входной или выходной кромки, не превышающем L/3, где L - длина хорды лопатки по периферийной кромке.

Как уже было отмечено выше, можно при необходимости установить несколько трубок таким образом, что каждая из них будет соединять участки, не подвергаемые соединению, на смежных поверхностях заготовок каждой из обшивок и заполнителя. При этом вне зависимости от общего количества трубок, трубки, которые будут использоваться для подачи рабочей среды при сверхпластической формовке, устанавливают с торца цельной конструкционной заготовки со стороны периферийной кромки на расстоянии от внешней границы входной или выходной кромки, не превышающем L/3, где L - длина хорды лопатки по периферийной кромке.

Трубку 12 устанавливают так, чтобы она выступала за контур пакета, поскольку далее к выступающему концу трубки будет подсоединен трубопровод (на фиг. 1 не показан) для соединения трубки 12 поочередно с вакуумным насосом и с системой подачи инертного газа. Все три заготовки 1, 2, 3 по периметру соединяют между собой аргонодуговой сваркой. Трубку 12 закрепляют также посредством аргонодуговой сварки. Создается герметичная сборочная единица за исключением входного отверстия трубки 12.

Полости пакета вакуумируют. Затем в полости пакета подают инертный газ - аргон. После подачи аргона полости пакета вновь вакуумируют, затем в полости пакета вновь подают аргон. Аргон подают в полости пакета под давлением, доходящим до уровня атмосферного давления. Рекомендуется контролировать уровень кислорода в удаляемом в процессе вакуумирования аргоне. Многократное последовательное вакуумирование и подачу аргона необходимо осуществлять до полного удаления кислорода из полостей пакета.

Далее пакет устанавливают в печь, где его нагревают до температуры 250…350°C для выпаривания связующего вещества из защитного покрытия при непрерывном вакуумировании полостей пакета. Пакет вынимают из печи и охлаждают, продолжая непрерывное вакуумирование. Наличие остатков связующего вещества выявляют посредством контроля его уровня в удаляемом при вакуумировании газе. Затем трубку 12 герметизируют и пакет переносят в газостат. Осуществляют диффузионную сварку заготовок.

Далее осуществляют гибку цельной конструкционной заготовки и закрутку ее пера, используя для этих операций специальное приспособление типа того, которое приведено в описании к патенту [6]. Гибку и закрутку осуществляют посредством горячей деформации. На заключительном этапе закрутки производят коррекцию формы гнутой цельной конструкционной заготовки в соответствии с заданной формой штампа, используемого для сверхпластической формовки. При этом можно использовать штамп, непосредственно предназначенный для сверхпластической формовки. Разъемные половины штампа контактируют с цельной конструкционной заготовкой по части кромок, которая затем будет удалена. Целесообразно операцию придания цельной конструкционной заготовке аэродинамического профиля осуществлять в среде инертного газа во избежание интенсивного окисления внешних поверхностей заготовки.

На следующем этапе осуществления способа подают аргон в полости цельной конструкционной заготовки под давлением, доходящим до уровня атмосферного давления, при комнатной температуре для разрыва адгезионной связи между заготовками и защитным покрытием. После снятия давления полости цельной конструкционной заготовки вакуумируют и герметизируют.

Для осуществления сверхпластической формовки цельную конструкционную заготовку устанавливают между уже упомянутыми разъемными половинами штампа, имеющими требуемую форму. Заготовку нагревают и подвергают сверхпластической деформации. Целесообразно данную операцию также проводить в среде инертного газа во избежание интенсивного окисления внешней поверхности цельной конструкционной заготовки. Деформацию осуществляют за счет давления рабочей среды, подаваемой в полости цельной конструкционной заготовки так, чтобы обеспечивалась скорость сверхпластической деформации. В качестве рабочей среды, как правило, используют аргон.

В результате деформации заготовки обшивок принимают форму рабочей полости штампа, а заготовка заполнителя образует наклонные ребра жесткости.

После операции сверхпластической формовки полуфабрикат лопатки подвергают механической обработке резанием, при которой удаляют технологические части кромок и выступы со стороны периферийной кромки, окончательно формируют кромки пера лопатки и замок лопатки. Кроме того, демонтируют все трубки, а оставшиеся после них отверстия заделывают.

На фиг. 3 показано поперечное сечение пера лопатки после обработки резанием.

Полая вентиляторная лопатка изготавливается из титанового сплава. Наиболее распространенным титановым сплавом, используемым для изготовления такого рода изделий, в России и за рубежом является сплав ВТ6 (Ti-6Al-4V). Однако это не исключает использования для изготовления лопатки других титановых сплавов.

По заявляемому способу была изготовлена полая лопатка вентилятора, имеющая сложный аэродинамический профиль, сконструированная в соответствии с ее описанием, представленном в [1]. Лопатка была изготовлена из сплава ВТ6.

В качестве исходных заготовок обшивок использовали плиты со средним размером зерен 6 мкм. В качестве исходной заготовки заполнителя использовали лист толщиной 1 мм со средним размером зерен 2 мкм. Поверхности заготовок обшивок и заполнителя являлись плоскими по всей площади.

С учетом средних размеров зерен в заготовках обшивок и заполнителя были выбраны следующие режимы диффузионной сварки:

температура сварки 920°C;

изостатическое давление, прикладываемое к пакету заготовок, 3 МПа;

время сварки ~ 2 часа, без учета нагрева пакета под сварку.

Операцию придания цельной конструкционной заготовке аэродинамического профиля выполняли при температуре 800°C. Время операции без учета нагрева цельной конструкционной заготовки ~ 30 мин.

Операцию разрыва адгезионной связи между заготовками обшивок и заполнителя и защитным покрытием осуществляли при комнатной температуре, при этом величину давления аргона выбирали необходимой для упругой деформации заготовок обшивок.

Сверхпластическую формовку осуществляли при температуре 920°C, аргон подавали под давлением по специальному графику, обеспечивая скорость деформации заготовки заполнителя в режиме сверхпластичности.

Время сверхпластической формовки ~ 2-3 часа.

В ходе всех операций способа, связанных с подачей аргона в полости цельной конструкционной заготовки, использовали трубку, установленную в месте, выбранном на основании зависимости, данной в описании способа, а именно на расстоянии от внешней границы выходной кромки, равном L/6, где L - длина хорды лопатки по периферийной кромке.

При сверхпластической формовке контролировали равномерность подъема заготовки спинки, особенно в начальный момент сверхпластической формовки. Спинка поднималась равномерно. Готовая лопатка была подвергнута неразрушающему контролю. Было установлено отсутствие перекоса заготовки заполнителя в коллекторной зоне. Оба этих факта свидетельствуют об отсутствии «залипания» заготовок обшивок и заполнителя в коллекторной зоне в начальный момент сверхпластической формовки.

На фиг. 4 показано фото готовой лопатки после обработки резанием. Заявляемое в качестве изобретения техническое решение предполагается использовать при изготовлении полой вентиляторной лопатки в промышленных условиях.

Источники информации, принятые во внимание при составлении описания

1. Патент RU №2354854, МПК F04D 29/32, F04D 29/38, 2009 г.

2. Европейский патент №ЕР 0568201 B1, МПК B21D 53/78, B21D 26/02, B21D 11/14, 1993 г.

3. Патент RU №2477191 МПК B21D 53/78, B21D 26/02, B23K 20/18, B23K 101/02, 2013 г.

4. Европейская заявка на патент №ЕР 2223767 A1, МПК B23K 20/02, B21D 53/78, F01D 5/14, B23K 20/18, B23P 15/04, 2010 г.

5. Патент RU №2291019, МПК B21D 53/78, B21D 26/02, 2007 г.

6. Патент Великобритании №2073631, B21D 11/14, 1980

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2011 |

|

RU2477191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ЛОПАТКИ ТУРБОМАШИНЫ | 2014 |

|

RU2569614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2640692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ СПОСОБОМ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ | 2012 |

|

RU2525010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2015 |

|

RU2595193C1 |

| Способ изготовления металлической накладки для упрочнения передней кромки лопатки | 2024 |

|

RU2833647C1 |

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

Изобретение относится к области обработки металлов давлением. С использованием диффузионной сварки и сверхпластической формовки собирают заготовки обшивок и заполнителя в пакет. Предварительно на участки контактирующих поверхностей заготовок обшивок и заполнителя по заданному трафаретному рисунку наносят защитное покрытие. В заготовках обшивок выполняют проточку, а в заготовке заполнителя - прорезь для установки по крайней мере одной трубки. Герметизируют пакет по кромкам, исключая место установки по крайней мере одной трубки. Устанавливают трубку, соединяя ее с коллекторной зоной, и удаляют из полостей пакета кислород и связующее вещество защитного покрытия. Полностью герметизируют пакет, нагревают его и осуществляют диффузионную сварку заготовок по входной, выходной и периферийной кромкам. Придают цельной конструкционной заготовке аэродинамический профиль, производят сверхпластическую формовку посредством подачи в полости между заготовками обшивок и заполнителя рабочей среды с использованием по крайней мере одной трубки. Коллекторную зону располагают со стороны пакета, соответствующей периферийной кромке лопатки. Для установки по крайней мере одной трубки проточку в заготовках обшивок и прорезь в заготовке заполнителя выполняют на расстоянии от внешней границы входной или выходной кромки, меньшем L/3, где L - длина хорды лопатки по периферийной кромке. В результате обеспечивается устранение возможности появления брака при изготовлении лопаток без ухудшения эксплуатационных свойств лопатки и без повышения трудоемкости ее изготовления. 2 з.п. ф-лы, 4 ил.

1. Способ изготовления полой вентиляторной лопатки газотурбинного двигателя, состоящей из выполненных из титанового сплава обшивок и заполнителя в виде ребер жесткости, с использованием диффузионной сварки и сверхпластической формовки, включающий сборку заготовок обшивок и заполнителя в пакет, при этом предварительно на участки контактирующих поверхностей заготовок обшивок и заполнителя, не подвергаемые соединению при диффузионной сварке, включая коллекторную зону, по заданному трафаретному рисунку наносят защитное покрытие, причем в заготовках обшивок выполняют проточку, а в заготовке заполнителя - прорезь для установки по крайней мере одной трубки, герметизируют пакет по кромкам, исключая место установки по крайней мере одной трубки, устанавливают трубку, соединяя ее с коллекторной зоной, удаляют из полостей пакета кислород и связующее вещество защитного покрытия, полностью герметизируют пакет, нагревают его и осуществляют диффузионную сварку заготовок в заданных местах, по входной, выходной и периферийной кромкам, с получением цельной конструкционной заготовки, придают цельной конструкционной заготовке аэродинамический профиль, производят сверхпластическую формовку посредством подачи в полости между заготовками обшивок и заполнителя рабочей среды с использованием по крайней мере одной трубки, отличающийся тем, что коллекторную зону располагают со стороны пакета, соответствующей периферийной кромке лопатки, при этом для установки по крайней мере одной трубки, предназначенной для подачи рабочей среды при сверхпластической формовке, проточку в заготовках обшивок и прорезь в заготовке заполнителя выполняют на расстоянии от внешней границы входной или выходной кромки, меньшем L/3, где L - длина хорды лопатки по периферийной кромке.

2. Способ по п.1, отличающийся тем, что при использовании одной трубки для подачи рабочей среды при сверхпластической формовке проточку и прорезь для ее установки выполняют на расстоянии от внешней границы входной или выходной кромки, равном L/6, где L - длина хорды лопатки по периферийной кромке.

3. Способ по п.1, отличающийся тем, что при использовании двух трубок для подачи рабочей среды при сверхпластической формовке проточку и прорезь для установки одной из них выполняют на расстоянии от внешней границы входной кромки, равном L/6, где L - длина хорды лопатки по периферийной кромке, а для установки другой - на таком же расстоянии от внешней границы выходной кромки.

| Демодулятор ортогональных сигналов частотной телеграфии | 1976 |

|

SU568201A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| RU 2011124220 A, 20.12.2012 | |||

| US 4304821 A1, 08.12.1981 | |||

Авторы

Даты

2015-07-10—Публикация

2013-12-12—Подача