Изобретение относится к области авиационного двигателестроения и может быть использовано при изготовлении рабочих лопаток вентиляторов газотурбинных двигателей (ГТД), выполненных из материалов с матрицей из полимеров, в частности углепластика, или легких сплавов, армированных высокопрочными волокнами, так называемых композитных лопаток.

Недостатком композитной лопатки является низкая стойкость передней (входной) кромки внешнему ударному воздействию при попадании в рабочую зону вентилятора посторонних предметов: песка, камней, птиц и т.д. Поэтому передняя кромка лопатки снабжается накладкой из высокопрочного титанового сплава, изготавливаемой в виде отдельного изделия, которое соединяется с композитной лопаткой с использованием крепежных элементов или высокопрочного клея (патент США №5785498, МПК F04D 29/32, опубликовано 28.07.1998 г.).

При больших оборотах ротора вентилятора и попадании на вход вентилятора посторонних предметов с большой кинетической энергией эти предметы в первую очередь контактируют с прочной титановой накладкой передней кромки лопатки, защищая кромку из композиционного материала от воздействия сосредоточенных ударов.

Как отдельное изделие накладка имеет сложную пространственную форму, образованную аэродинамическими профилями в поперечных сечениях, соответствующую форме передней кромки композитной лопатки. Представление о сложности профиля лопатки дает его описание (патент РФ №2354854, МПК F04D 29/32, опубликовано 10.05.2009 г.). Накладка передней кромки также, как сама кромка, имеет криволинейный профиль в меридиональной (вертикальной) плоскости и изгиб в горизонтальной плоскости. Аэродинамический профиль поперечных сечений накладки образован отрезками линий разряжения (часть спинки лопатки) и давления (часть корыта лопатки). Пространственно накладка скручена в направлении от замка лопатки к ее периферии.

Накладка имеет усиленную переднюю часть, представляющую собой собственно переднюю кромку лопатки, и тонкие боковые стенки, охватывающие переднюю кромку композитной лопатки, с помощью которых осуществляется соединение накладки с композитной лопаткой.

Известен способ изготовления накладки передней кромки композитной лопатки вентилятора (патент РФ №2503519 МПК В21К 3/04, опубликовано 10.01.2014 г.), который включает профилирование заготовки в вертикальной и горизонтальной плоскостях, формирование усиленной передней части накладки и ее боковых стенок, а также профилирование боковых стенок и усиленной передней части для получения аэродинамических профилей в поперечных сечениях накладки и ее скручивание по заданной пространственной кривой, где формирование усиленной передней части и боковых стенок накладки выполняют из цельной заготовки технологией обработки давлением в изотермических условиях в режиме сверхпластичности сплава.

Недостатками данного способа являются следующие:

- по примеру 1 описания возможно изготовление накладок, размеры которых не превышают 200 мм по длине и 25 мм по ширине, поскольку обратное выдавливание широких стенок толщиной менее 1 мм требует значительных усилий, отражающихся на стойкости деформирующего инструмента, поскольку напряжения в условиях низкотемпературной сверхпластичности для титановых сплавов 60…80 МПа, выдавливание стенок с увеличенным припуском, 2…3 мм, требует сложной механической обработки пространственно искривленной поверхности, при которой возникают коробления тонких стенок, не позволяющие получить точную конфигурацию внутренней полости;

- по примеру 2 описания прямое и обратное выдавливание осуществляется при температуре 920°С с применением защитно-смазывающей стеклоэмали как с наружной, так и с внутренней поверхности накладки; учитывая, что ширина полости в периферийной части накладки составляет 2,5…1,5 мм при высоте боковых стенок 50... 100 мм, возникает проблема удаления застывшей стеклоэмали из этой полости. Удаление стеклоэмали с помощью химического травления, пескоструйной обработки или другими методами приводит к неоднородной конфигурации внутренней полости.

Известен способ изготовления металлической накладки для защиты кромки изделия, например лопатки вентилятора, включающий этап предварительного профилирования исходной заготовки с образованием внутренней полости, боковых стенок и усиленной передней части промежуточной формы и размеров, выбираемых с учетом заданной величины их изменения при последующем профилировании обработкой давлением, при этом на этапе предварительного профилирования получают заготовку с параллельными боковыми стенками, формируют пакет путем установки в ее полость технологической вставки с использованием средства, предотвращающего в процессе прокатки схватывание заготовки с технологической вставкой по контактирующим поверхностям, и осуществляют последующее профилирование полученного пакета прокаткой в цилиндрических валках (патент РФ №2553759, МПК B21D 53/78, опубликовано 20.06.2015 г.),

Недостатками данного способа является следующее.

1. Прокаткой на плоских валках можно получить накладку только с прямолинейной передней кромкой и только постоянной толщины.

2. Операция прокатки не обеспечивает конфигурацию полости лопатки, необходимую для точной установки на композитную лопатку.

3. На этапе последующего профилирования с целью получения криволинейной передней кромки путем горячей обработки давлением используется неблагоприятная схема деформирования, при которой очень тонкие боковые стенки теряют устойчивость, что может привести к образованию складок на поверхности боковых стенок накладки. Такие складки снижают качество накладки и, следовательно, ее эксплуатационные свойства. Известен способ изготовления накладки передней кромки лопатки (патент США 5694683, МПК В23Р 15/00, опубликовано 09.12.1997 г.), согласно которому накладку изготавливают из цельной объемной заготовки. Предварительно в заготовке посредством фрезерования получают внутреннюю полость V-образной формы. Все последующие операции способа осуществляют обработкой давлением. Посредством вытяжки в штампе формируют тонкие боковые стенки и усиленную часть накладки. Одновременно осуществляют профилирование накладки в вертикальной и горизонтальной плоскостях. Далее осуществляют профилирование боковых стенок и усиленной передней части для получения аэродинамических профилей в поперечных сечениях накладки и ее скручивание по заданной формой кромки лопатки пространственной кривой. При этом формирование усиленной передней части, боковых стенок и профилирование накладки в вертикальной и горизонтальной плоскостях выполняют в изотермических условиях, обеспечивающих режим высокой пластичности (сверхпластичности) сплава при формировании вытяжкой боковых стенок и передней части накладки.

Помимо соблюдения изотермических условий для обеспечения высокой пластичности труднодеформируемого титанового сплава, из которого, как отмечалось выше, изготавливается накладка, необходимо также соблюдение определенных скоростей деформации и наличие в заготовке подготовленной, по мере возможности, мелкозернистой и в значительной степени однородной структуры. При несоблюдении, по крайней мере, одного из этих трех условий труднодеформируемый титановый сплав обрабатывается в режиме обычной горячей деформации (Бэкофен В. Процессы деформации. Массачусетс, Калифорния, 1972, перевод под ред. С.Е. Рокотяна, М: Металлургия, 1977, С. 242)

Недостатком данного способа является то, что в условиях свободной вытяжки неоднородность структуры сплава приводит к неоднородности деформации заготовки. В рассматриваемом случае, когда посредством вытяжки формируются очень тонкие стенки накладки, неоднородность деформации может быть ярко выраженной даже при незначительной неоднородности структуры сплава. В частности, неоднородность структуры сплава может возникнуть вследствие предыдущей обработки резанием из-за возникновения в поверхностных слоях заготовки, подвергаемых воздействию режущего инструмента, внутренних напряжений (Новиков И. И. Теория термической обработки металлов: учеб. для вузов. - 4-е изд. - М.: Металлургия, 1986. - С. 110-118). Это неизбежно происходит в указанном способе при фрезеровании в заготовке внутренней V-образной полости. Более того, при фрезеровании происходит разрыв волокон материала накладки, что крайне негативно влияет не только на процесс вытяжки боковых стенок, но в последующем приводит к снижению надежности накладки в эксплуатации. Для уменьшения напряжений и их отрицательного воздействия на эксплуатационные характеристики накладки можно использовать отжиг, тогда как разрыв волокон материала, причем в самом тонком сечении накладки, сохранит отрицательное влияние на свойства накладки при ее эксплуатации.

Необходимо добавить, что при деформировании не только в боковых стенках, но и в передней усиленной части накладки, а также во всей накладке возникают различного рода остаточные напряжения. В усиленной части возникают остаточные микронапряжения II рода вследствие использования малых степеней деформации, несмотря на то, что деформация осуществляется в изотермических условиях в режиме сверхпластичности (Бэкофен В. Процессы деформации. Массачусетс, Калифорния, 1972, перевод под ред. С.Е. Рокотяна, М: Металлургия, 1977, С. 242) Внутренние напряжения возникают также между подвергаемыми значительной деформации боковыми стенками и усиленной передней частью накладки, деформируемой со значительно меньшими степенями деформации. Кроме того, напряжения возникают при профилировании заготовки в вертикальной и горизонтальной плоскостях. Во втором и третьем случаях остаточные напряжения являются зональными или напряжениями I рода, которые полностью не устраняются с помощью отжига. С помощью отжига зональные напряжения можно только уменьшить (Новиков И. И. Теория термической обработки металлов: учеб. для вузов. - 4-е изд. - М.: Металлургия, 1986. - С 110). Для того, чтобы устранить зональные напряжения необходима последующая горячая деформация заготовки с ощутимой степенью деформации, в способе же по известному патенту США №5694683 такая деформация отсутствует. Остаточные напряжения сказываются на поведении изделия при эксплуатации и даже при хранении на складе. В эксплуатации остаточные напряжения, алгебраически складываясь с рабочими напряжениями, могут в значительной степени снизить надежность изделия, особенно если изделие, такое как накладка передней кромки композиционной лопатки, работает в сложных условиях под воздействием ударных нагрузок.

Дополнительным недостатком способа является применение весьма сложной конструкции штампа с четырьмя координатами перемещения, к тому же требующего создания защитной атмосферы.

Наиболее близким техническим решением является способ изготовления передней кромки лопасти вентилятора турбомашины (патент США 7640661, МПК B21D53/78, опубликовано 05.01.2010 г. ). Согласно этому способу накладка изготавливается из двух частей, как правило, из двух листовых заготовок, имеющих выступы с обеих концов каждой заготовки. С одного конца профиль выступов в поперечном сечении соответствует профилю усиленной передней части накладки, а выступы на противоположном конце заготовок выполняют технологическую функцию. В области выступов заготовки свариваются между собой диффузионной сваркой, образуя пакет с герметичной полостью. Окончательную форму передняя кромка получает путем пневмоформовки полученного пакета в режиме сверхпластичности в штампе. По окончании пневмоформовки технологические выступы обрезаются с образованием боковых стенок накладки.

Основным недостатком этого способа является то, что на внутренней поверхности накладки невозможно сформировать точную конфигурацию полости, особенно в области переменного радиуса со стороны усиленной части. Сверхпластическая формовка в изотермическом штампе обеспечивает точность конфигурации наружной поверхности, но внутренняя поверхность формируется произвольно, что не позволяет получить точное ее сопряжение с композиционной лопаткой. Кроме того, при раздувании и формовке заготовок по линии диффузионной сварки с внутренней стороны возникает заострение, обусловленное спецификой напряженного-деформированного состояния материала в этой зоне. Заострение представляет собой опасный концентратор напряжения, способный снизить качество накладки.

Дополнительным недостатком является использование явления сверхпластичности, что требует специальной подготовки микроструктуры и сужает круг материалов, поскольку только некоторые сплавы обладают сверхпластичностью.

Задачей изобретения является создание способа изготовления накладки передней кромки композитной лопатки вентилятора ГТД, обладающей необходимой конфигурацией внутренней полости, обеспечивающей плотное сопряжение с поверхностью композитной лопатки.

Технический результат изобретения заключается в повышении точности изготовления конфигурации внутренней полости накладки для обеспечения высоких эксплуатационных свойств лопатки за счет плотной посадки на ее переднюю кромку.

Поставленная задача решается, а технический результат достигается способом изготовления металлической накладки для упрочнения передней кромки лопатки вентилятора из композиционного материала, включающим изготовление двух исходных заготовок, у которых сформированы профили для обеспечения усиленной части со стороны передней кромки лопатки и технологической части, диффузионную сварку исходных заготовок в пакет, пневмоформовку пакета с полостью, обрезку технологической части для получения упрочняющей накладки, последующую механическую обработку накладки для получения заданной формы. В отличие от прототипа внутреннюю полость пакета формируют в два этапа, причем на первом этапе осуществляют фрезерование исходных заготовок с обеспечением профиля усиленной части накладки радиусом переменной величины, а боковых стенок заданной толщины, перед диффузионной сваркой в полость пакета устанавливают предварительно изготовленный технологический вкладыш, повторяющий форму полости пакета с нанесенным на него антисварочным покрытием, после чего осуществляют сборку пакета с применением сварки плавлением по периметру пакета, последующее вакуумирование полости и удаление из нее органических компонентов антисварочного покрытия путем нагрева пакета, а после диффузионной сварки осуществляют механическую обработку внешнего профиля усиленной части накладки, причем перед пневматической формовкой пакета осуществляют операцию крутки, а после обрезки технологической части удаляют технологический вкладыш.

Согласно изобретению накладку можно изготавливать из титанового сплава, преимущественно двухфазного титанового сплава.

Согласно изобретению антисварочное покрытие на технологическом вкладыше можно выполнять на основе оксида иттрия и органического связующего.

Согласно изобретению сварку плавлением по периметру пакета можно осуществлять в атмосфере аргона или в вакууме.

Согласно изобретению нагрев пакета для удаления органического связующего можно осуществлять до температуры 300-600°С.

Согласно изобретению операцию крутки пакета можно выполнять путем закрытия штампа при температуре, соответствующей оптимальным условиям пластичности конкретного сплава.

Согласно изобретению для пневматической формовки пакета к штампу прикладывают усилие пресса, величину которого можно определить как F=1,1Pг×Sн, где

Рг - создаваемое для пневмоформовки давление газа,

Sн - площадь полости пакета,

и подавать в полость пакета инертный газ.

Согласно изобретению механическую обработку внешнего профиля усиленной части накладки можно осуществлять на фрезерном станке с числовым программным управлением (ЧПУ) по заданной математической модели.

Согласно изобретению для технологического вкладыша можно использовать материал, из которого изготавливают заготовки накладки, или низкоуглеродистую сталь.

Согласно изобретению размеры технологического вкладыша можно рассчитывать с учетом термического расширения материала вкладыша и заготовок по формуле:

L=L0 [1-L0(α1-α2)×(T-T0)], где

L - длина или ширина вкладыша,

L0 - длина или ширина полости пакета, в которую устанавливается вкладыш,

α1, α2 - коэффициенты линейного расширения материала вкладыша и

заготовок соответственно,

Т - температура пневмоформовки,

Т0 - температура изготовления вкладыша (комнатная).

Согласно изобретению накладка может иметь высоту от 45 до 110 мм.

Согласно изобретению накладка может иметь длину от 100 до 1200 мм.

Технический результат изобретения достигается благодаря следующему: - внутренний профиль усиленной части накладки формируется фрезерованием внутренней полости радиусом переменной величины, большим со стороны комлевой части лопатки и с уменьшением к ее периферии, перед диффузионной сваркой двух заготовок;

- сохранение конфигурации внутреннего профиля при операциях диффузионной сварки и деформационной обработки обеспечивается технологическим вкладышем, повторяющим форму полости пакета, предварительно установленным в полость между заготовками.

Благодаря предложенному способу:

исключается появление концентратора напряжений в зоне диффузионной сварки или, по крайней мере, существенно снижаются его размеры;

- снижается разнотолщинность боковых стенок, возникающая при формовке, поскольку степени деформации, требуемые для осуществления способа меньше, чем по известному ближайшему аналогу, в котором применяется сверхпластическая формовка;

- снижаются расходы на механическую обработку внутренней поверхности, поскольку эта поверхность точно копируется деформационным Путем;

- снижается максимальная величина давления формующего газа, поскольку не требуется деформация усиленной части заготовок;

- снижение давления газа ведет за собой снижение необходимого усилия пресса и облегчение конструкции штампа, что в целом дает экономические преимущества.

Сущность изобретения поясняется подробным описанием способа изготовления упрочняющей накладки передней кромки лопатки вентилятора со ссылками на фиг. 1-6, и конкретными примерами его осуществления с указанием режимов обработки.

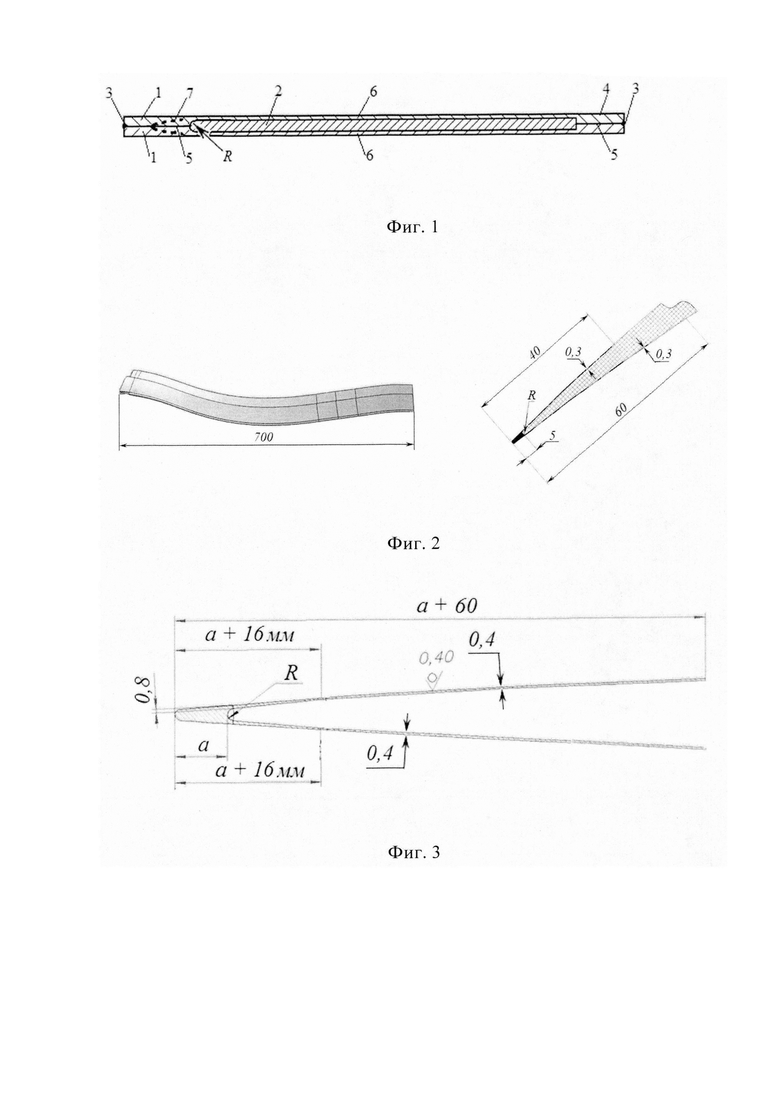

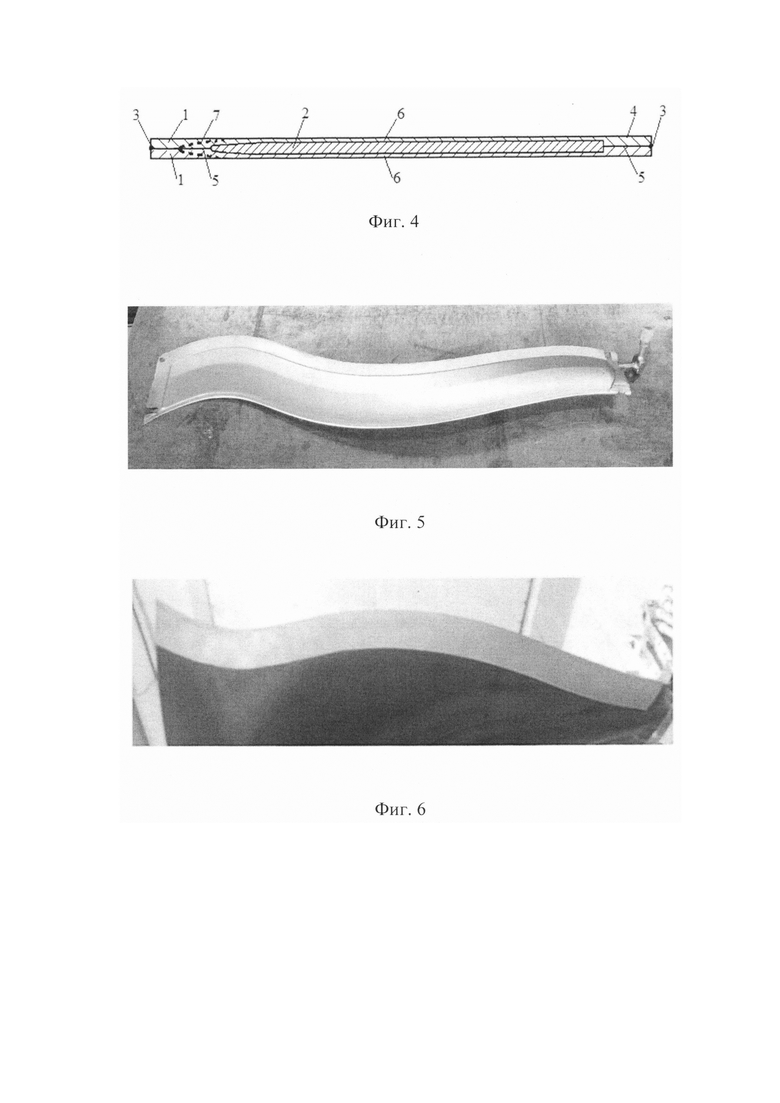

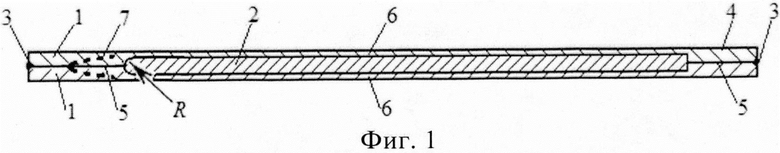

На фиг. 1 представлена схема поперечного разреза пакета заготовок с установленным в полость технологическим вкладышем; на фиг. 2 - эскиз накладки; на фиг. 3 - пример профиля накладки с плавным увеличением толщины стенки при подходе к линии сопряжения с радиусом R; на фиг. 4 - эскиз сечения пакета по профилю накладки с плавным увеличением толщины стенки при подходе к линии сопряжения с радиусом R; на фиг. 5 - внешний вид пакета после пневматической формовки и очистки; на фиг. 6 - упрочняющая накладка после окончательной обработки, установленная на композитную лопатку.

На схеме фиг. 1 обозначено:

1 - заготовки из титанового сплава,

2 - технологический вкладыш,

3 - сварка аргонно-дуговая,

4 - технологическая часть,

5 - сварка диффузионная,

6 - боковые стенки,

7 - усиленная передняя часть, обрабатываемая на аэродинамический профиль,

R - радиус переменной величины, соответствующей профилю композитной лопатки.

Накладку изготавливают из двух заготовок 1, вырезанных из листа титанового сплава с гидроабразивным, лазерным или другим способом фигурного раскроя. Контур заготовок копирует форму накладки, приведенную к плоскости и снабженную технологической частью 4 шириной 15-20 мм по всему периметру. Технологическая часть необходима, чтобы исключить нагрев и окисление зоны диффузионной сварки во время аргонно-дуговой сварки.

С помощью фрезерного станка с ЧПУ в заготовках вырезают фигурные выемки, контур которых копирует форму внутренней полости накладки, приведенную к плоскости. Они снабжены технологическим припуском шириной 20-30 мм с трех сторон периметра кроме передней усиленной части. Припуск необходим для обеспечения деформации стенок в процессе пневмоформовки. Дно выемки выполняют постоянной толщины, соответствующей толщине боковой стенки 6, добавляют припуск на финишную обработку. Высота утолщений по периметру выемки переменная и соответствует переменному радиусу R в каждом поперечном сечений.

Технологический вкладыш 2 также выкраивают из листовой заготовки из титанового сплава или из малоуглеродистой стали. Его толщина переменная и соответствует размеру 2R в каждом поперечном сечении. Со стороны передней кромки на технологическом вкладыше выполняют переменный радиус R. Размеры технологического вкладыша рассчитывают с учетом термического расширения материала вкладыша и заготовок по формуле:

L=L0 [1-L0(α1-α2)×(T-T0)], где

L - длина или ширина вкладыша,

L0 - длина или ширина полости пакета, в которую устанавливается вкладыш,

α1, α2 - коэффициенты линейного расширения материала вкладыша и заготовок соответственно,

Т - температура пневмоформовки,

Т0 - температура изготовления вкладыша (комнатная).

На поверхность вкладыша наносят антисварочное покрытие на основе оксида иттрия, нитрида бора или какое-либо другое, предотвращающее схватывание вкладыша с заготовкой в процессе диффузионной сварки.

Поверхности выступов заготовок шлифуют до Ra=0,1…0,3 и обезжиривают органическим растворителем. Далее заготовки с вкладышем собирают в пакет и соединяют пакет сваркой плавлением в аргоне или в вакууме по периметру 3. К отводному каналу заготовки приваривают штуцер. Штуцер соединяют с вакуумной системой и откачивают полость, нагревая пакет до температуры 300-600°С. Вакуум в полости обеспечивают на Протяжении всего цикла диффузионной сварки.

Диффузионную сварку осуществляют приложением внешнего давления 1-5 МПа в автоклаве, либо с помощью пресса в изотермических условиях при температуре на 50-150°С ниже температуры полиморфного превращения в конкретном сплаве.

На сваренном пакете с помощью фрезерного станка с ЧПУ выполняют усиленную переднюю часть накладки 7 в соответствии с математической моделью профиля передней кромки.

Крутку пакета и пневматическую формовку выполняют в изотермическом штампе. Пакет предварительно прогревают до оптимальной температуры сверхпластичности конкретного сплава в раскрытом штампе. Затем штамп смыкают, осуществляя операцию крутки, затем к штампу прикладывают усилие пресса величиной F=1,1Pг×Sн, где Рг - создаваемое для пневмоформовки давление газа, SH - площадь полости пакета. Для пневмоформовки Подают в полость пакета инертный газ под давлением, достаточным для полного прилегания заготовки к поверхности штампа.

Обрезку технологической части выполняют с помощью лазерной либо гидроабразивной резки, либо отрезным кругом, затем извлекают технологический вкладыш. С поверхности готовой накладки удаляют оксидный и газонасыщенный слой и полируют поверхности любым известным способом. Примеры конкретного выполнения способа.

Нижеприведенные примеры не являются исчерпывающими в части типоразмеров изделий, их конфигурации, сплавов, из которых они выполнены, а также типов используемого оборудования.

Пример 1.

Была изготовлена накладка передней кромки композитной лопатки из двухфазного титанового сплава ВТ 1-0 с размерами, указанными на фиг.2, где размер радиуса R изменяется в различных сечениях от 2,7 до 0,6 мм.

Исходные заготовки вырезали на гидроабразивном станке из листа толщиной 4 мм. С помощью фрезерного станка с ЧПУ выполнили выемки, оставляя толщину дна 0,5 мм, и обеспечивая переменный радиус R от 2,7 до 0,6 мм в различных сечениях. Высоту выступов по периметру заготовок выполнили в соответствии с размером R+0,5 мм в каждом поперечном сечении. Поверхность выступов прошлифовали наждачной бумагой с зернистостью Р800 и промыли ацетоном.

Технологический вкладыш изготовили из того же листа титанового сплава ВТ1-0 путем профилирования с помощью фрезерного станка с ЧПУ и нанесли на него антисварочное покрытие на основе гексагонального нитрида бора. Размеры вкладыша соответствовали размерам внутренней полости пакета.

Собранный пакет герметизировали по периметру аргонно-дуговой сваркой. К отводному каналу, соединенному с внутренней полостью пакета, приварили титановую трубку, через которую откачали воздух и продукты распада органического связующего, нагревая пакет до температуры 400°С. После вакуумирования пакета титановую трубку герметизировали аргонно-дуговой сваркой.

Диффузионную сварку пакета осуществили в автоклаве при температуре 910±20°С и давлении 4 МПа. Передняя кромка была спрофилирована с помощью фрезерного станка с ЧПУ по математической модели.

Для операций крутки и пневмоформовки использовали штамп, изготовленный из стали ЭИ316Л (40Х24Н12СЛ) и помещенный в термическую камеру, установленную на гидравлическом прессе ДГ2436 с максимальным усилием 4000 кН.

Окончательная обработка накладки заключалась в химическом удалении оксидного и газонасыщенного слоя, обрезке технологической части с удалением технологического вкладыша, в обрезке припусков по краю стенок, а также в шлифовке поверхности наждачным полотном.

Пример 2.

Была изготовлена накладка передней кромки композитной лопатки из двухфазного титанового сплава ВТ6 (Ti-6A1-4V) длиной 680 мм с размерами в сечениях, указанными на Фиг. 3, где размер R изменяется в различных сечениях от 4,2 до 0,8 мм, и размер а изменяется от 0,8 у замка лопатки до 25 мм к ее периферии. Толщина стенки от размера «а+16 мм» до сопряжения с радиусом R увеличивается от 0,4 до 0,8 мм.

Исходные заготовки вырезали на гидроабразивном станке из листа толщиной 6 мм. С помощью фрезерного станка с ЧПУ выполнили выемки, оставляя толщину дна 0,6 мм с постепенным подъемом от размера «а+16 мм» до 1,0 мм у линии сопряжения с радиусом R, и обеспечивая переменный радиус R от 4,2 до 0,8 мм в различных сечениях (Фиг. 4). Высоту выступов по периметру заготовок выполнили в соответствии с размером R+1 мм в каждом поперечном сечении. Поверхность выступов прошлифовали наждачной бумагой с зернистостью Р600 и промыли этанолом.

Технологический вкладыш изготовили из листа стали 20 толщиной 6 мм путем шлифования на клин и профилирования с помощью фрезерного станка с ЧПУ. При разработке модели вкладыша размеры полости заготовок умножали на коэффициент 0,9955 для компенсации разницы термического расширения стали и титанового сплава. На вкладыш нанесли антисварочное покрытие на основе оксида иттрия.

Собранный пакет герметизировали по периметру аргонно-дуговой сваркой. К отводному каналу, соединенному с внутренней полостью пакета, приварили титановый резьбовой штуцер, через который откачивали воздух и продукты распада органического связующего, нагревая пакет до температуры 400°С.

После вакуумирования пакет помещали между плоскими бойками Изотермического штампового блока. Для компенсации клиновидности пакета сверху помещали прокладку с обратной клиновидностью. Диффузионную сварку пакета осуществляли с помощью гидравлического пресса ДГ2436 с максимальным усилием 340 кН при температуре 900±20°С и давлении 4 МПа. Передняя кромка была спрофилирована с помощью фрезерного станка с ЧПУ по математической модели.

Для операций крутки и пневмоформовки использовали штамп, изготовленный из стали ЭИ316Л (40Х24Н12СЛ) и. помещенный в термическую камеру, установленную на гидравлическом прессе ДГ2436 с максимальным усилием 4000 кН.

Окончательная обработка накладки заключалась в пескоструйной обработке, химическом удалении газонасыщенного слоя (фиг. 5), обрезке технологической части с удалением технологического вкладыша, в обрезке припусков по краю стенок, а также в полировке поверхности войлочным кругом с мелкозернистой наждачной накаткой. На фиг.6 показана передняя кромка композитной лопатки вентилятора, упрочненная накладкой из титанового сплава.

Таким образом, предложенное изобретение позволяет повысить эксплуатационные свойства композитных лопаток вентилятора ГТД благодаря изготовлению упрочняющих накладок передних кромок лопатки с точной конфигурацией внутренней полости, обеспечивающей плотную посадку на переднюю кромку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

| Способ изготовления металлической накладки для упрочнения передней кромки лопатки | 2024 |

|

RU2833647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ЛОПАТКИ ТУРБОМАШИНЫ | 2014 |

|

RU2569614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2555274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2011 |

|

RU2477191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2640692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕДНЕЙ ИЛИ ЗАДНЕЙ УСИЛИВАЮЩЕЙ КРОМКИ ДЛЯ ЛОПАТКИ ВЕНТИЛЯТОРА | 2005 |

|

RU2375608C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛИТЕЛЬНОГО ЭЛЕМЕНТА СО ВСТАВКОЙ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2013 |

|

RU2643750C2 |

Изобретение относится к изготовлению металлической накладки для упрочнения передней кромки лопатки вентилятора. Осуществляют изготовление двух заготовок, диффузионную сварку заготовок в пакет с внутренней полостью, крутки и пневмоформовку пакета. Внутреннюю полость пакета формируют путем фрезерования заготовок с обеспечением профиля усиленной части накладки радиусом переменной величины и боковых стенок с заданной толщиной. Перед диффузионной сваркой в полость пакета устанавливают технологический вкладыш, повторяющий форму полости пакета с нанесенным на него антисварочным покрытием. Затем осуществляют сборку пакета и последующее вакуумирование его полости. В результате обеспечивается точная конфигурация внутренней полости накладки. 11 з.п. ф-лы, 6 ил., 2 пр.

1. Способ изготовления металлической накладки для упрочнения передней кромки лопатки вентилятора из композитного материала, включающий изготовление двух исходных заготовок, у которых сформированы профили для обеспечения усиленной части со стороны передней кромки лопатки и технологической части, диффузионную сварку исходных заготовок в пакет, пневмоформовку пакета с полостью, обрезку технологической части для получения упрочняющей накладки, последующую механическую обработку накладки для получения заданной формы, отличающийся тем, что внутреннюю полость пакета формируют в два этапа, причем на первом этапе осуществляют фрезерование исходных заготовок с обеспечением профиля усиленной части накладки радиусом переменной величины, а на втором этапе – боковых стенок заданной толщины, перед диффузионной сваркой в полость пакета устанавливают предварительно изготовленный технологический вкладыш, повторяющий форму полости пакета с нанесенным на него антисварочным покрытием, после чего осуществляют сборку пакета с применением сварки плавлением по периметру пакета, последующее вакуумирование полости и удаление из нее органических компонентов антисварочного покрытия путем нагрева пакета, а после диффузионной сварки осуществляют механическую обработку внешнего профиля усиленной части накладки, причем перед пневматической формовкой пакета осуществляют операцию крутки, а после обрезки технологической части удаляют технологический вкладыш.

2. Способ по п. 1, в котором накладку изготавливают из титанового сплава, преимущественно двухфазного титанового сплава.

3. Способ по п. 1, в котором антисварочное покрытие на технологическом вкладыше выполняют на основе оксида иттрия и органического связующего.

4. Способ по п. 1, в котором сварку плавлением по периметру пакета осуществляют в атмосфере аргона или в вакууме.

5. Способ по п. 1, в котором нагрев пакета для удаления органического связующего осуществляют до температуры 300-600°С.

6. Способ по п. 1, в котором операцию крутки пакета выполняют путем закрытия штампа при температуре, соответствующей оптимальным условиям пластичности конкретного сплава.

7. Способ по п. 1, в котором для пневматической формовки пакета к штампу прикладывают усилие пресса величиной F=1,1Pг×Sн,

где

Рг - создаваемое для пневмоформовки давление газа,

Sн - площадь полости пакета,

и подают в полость пакета инертный газ.

8. Способ по п. 1, в котором механическую обработку внешнего профиля усиленной части накладки осуществляют на фрезерном станке с числовым программным управлением по заданной математической модели.

9. Способ по п. 1, в котором для технологического вкладыша используют материал, из которого изготавливают заготовки накладки, или низкоуглеродистую сталь.

10. Способ по п. 1, в котором размеры технологического вкладыша рассчитывают с учетом термического расширения материала вкладыша и заготовок по формуле:

L=L0[1-L0(α1-α2)×(T-T0)],

где

L - длина или ширина вкладыша,

L0 - длина или ширина полости пакета, в которую устанавливается вкладыш,

α1, α2 - коэффициенты линейного расширения материала вкладыша и заготовок соответственно,

Т - температура пневмоформовки,

Т0 - температура изготовления вкладыша (комнатная).

11. Способ по п. 1, в котором накладка имеет высоту от 45 до 110 мм.

12. Способ по п. 11, в котором накладка имеет длину от 100 до 1200 мм.

| US 7640661 B2, 05.01.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

| US 5826332 A1, 27.10.1998. | |||

Авторы

Даты

2020-01-21—Публикация

2019-04-15—Подача