Предлагаемое изобретение относится к технологии высокотемпературной газификации высокоуглеродистых топлив, конкретно к автомобильным реакторам генераторного газа с обращенным процессом газификации обогащенных оксидом углерода СО и водородом Н2.

Известен автомобильный газогенератор УРАЛЗИС-352 обращенного процесса газификации с разборной камерой газификации, приваренной к корпусу внутреннего цилиндрического топливного бункера, обогреваемого генераторным газом, выводящимся через полость между ним и камерой сгорания, состоящий из горловины, прижатой к торцу секции воздушных фурм, сваренной к цилиндрическому обогреваемому корпусу топливной камеры четырьмя штырями, приваренными к камере газификации.

Токарев В. В. «Газогенераторные автомобили» МАШГИЗ, 1955 г., стр. 65, Фиг. 51.

Недостаток известного газогенератора - низкая надежность вследствие:

охлаждение воздушной фурмы за счет воздуха, подаваемого в зону горения, неэффективно.

Низкая надежность из-за сложности устранения прогаров и трещин активной зоны, не позволяющая газифицировать высокоуглеродистые топлива - каменный и древесный угли.

Известен способ высокотемпературной газификации смолистых и битуминозных топлив - древесины и торфа, в реакторах-газогенераторах обращенного процесса газификации.

Наиболее близкое техническое решение - это автомобильный реактор обращенного процесса газификации генераторного газа с разборной камерой газификации, состоящей из:

первой верхней части, приваренной к торцу с цилиндрического обогреваемого бункера, второй части - горловины и третьей части - юбки с фланцами, соединенных болтам

Токарев В. В. «Газогенераторные автомобили» МАШГИЗ, 1955 г., стр. 65, Фиг. 52.

Недостаток известного газогенератора - низкая надежность из-за прогорания соединительных болтов, низкое содержание горючих газов и невозможность газификации высокоуглеродистых топлив каменного и древесного углей.

Цель предлагаемого изобретения в повышении надежности и повышении теплотворности.

Указанная цель достигается тем, что реактор-газогенератор имеет внешний цилиндрический корпус с боковым газоотводящим отверстием и торцевыми загрузочным и выгрузным люками, внутренним торцевым фланцем соединенный с фланцем внутреннего корпуса, состоящего из цилиндрического топливного бункера с зонами подсушки и сухой перегонки топлива, соединенного фланцем с фланцем конусной камеры газификации с зонами горения и восстановления; центральная воздушная форсунка связана воздушной трубкой, проходящей через осевую вертикальную осевую паровую трубу с радиальными паровыми отверстиями, в плоскости раздела зон горения и восстановления, трубчато-спирального колосника, которая сообщается трубками соответственно с системами подачи воздуха и воды, а из газоприемной полости, образованной внешним и внутренними корпусами, с верхней части внешнего корпуса выведена газоотводящая труба.

Для повышения теплотворности газа трубка отвода паров воды и частично с горючими газами введена в зону подсушки и одновременно сообщается с баком воды системы подачи воды через конденсатор.

Для повышения теплотворности топливо смешано в пропорции 50% высокоуглеродистых и 50% смолистых и битуминозных топлив.

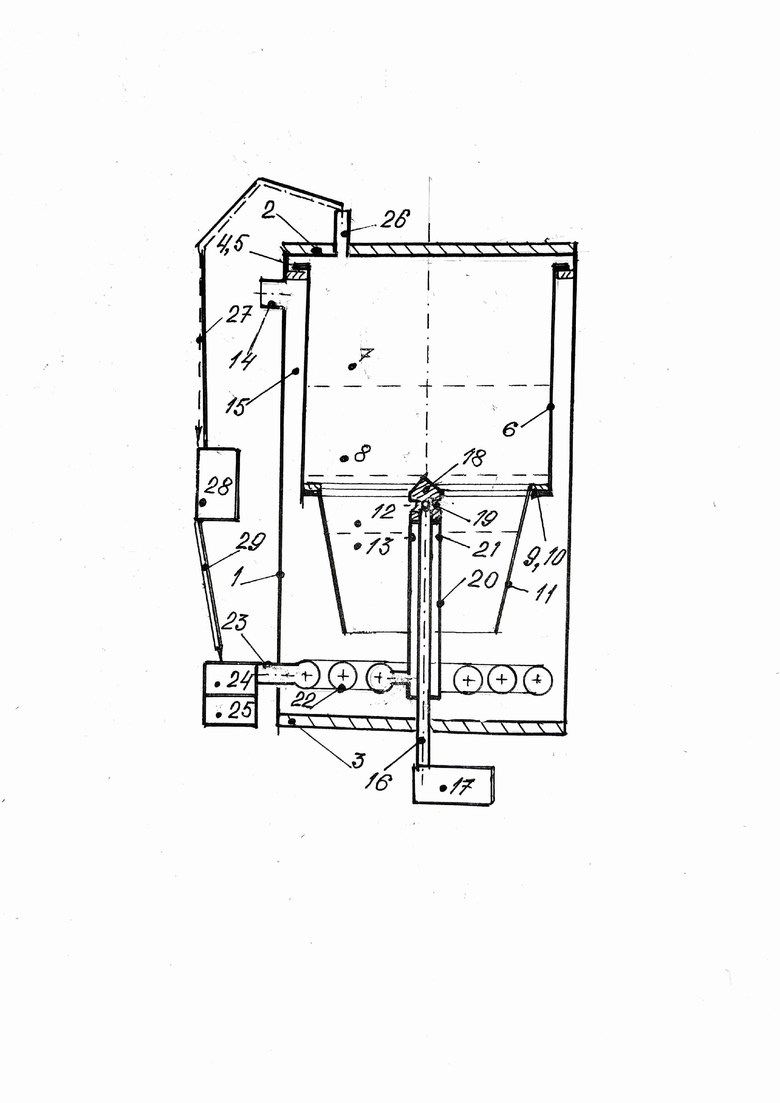

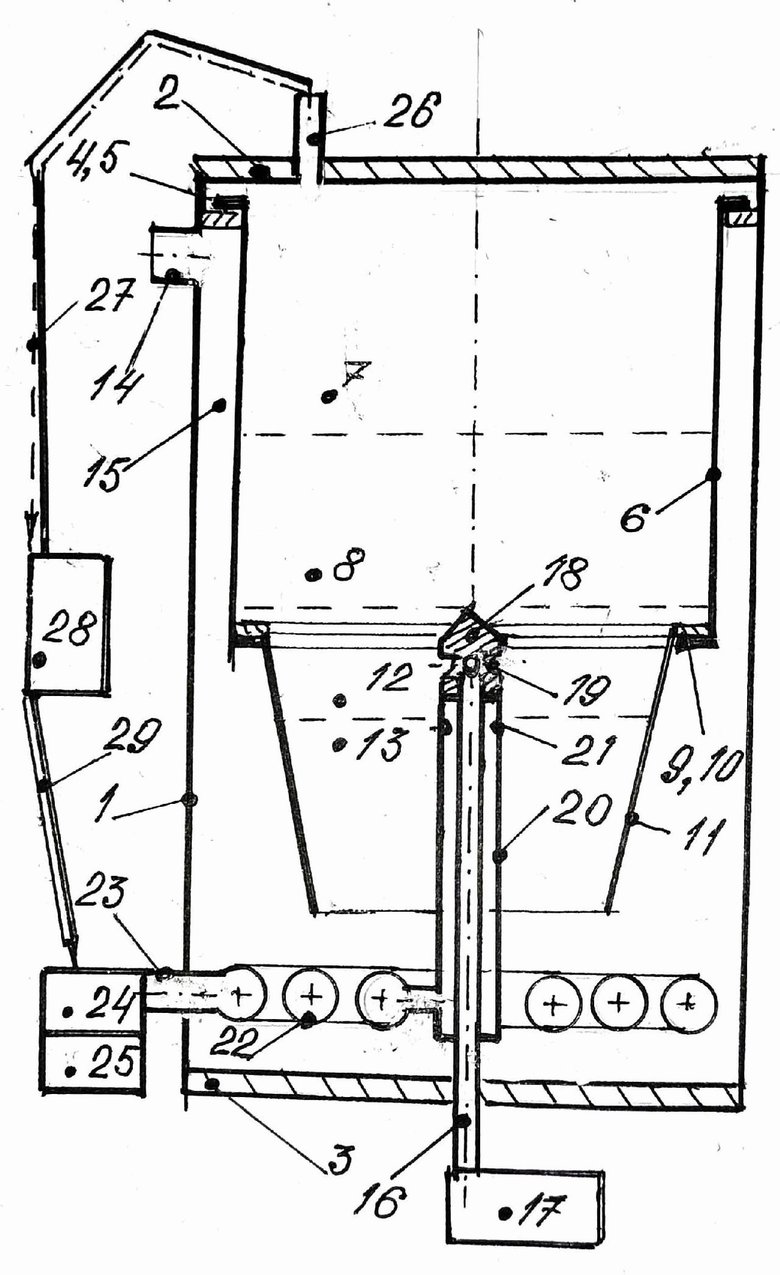

Предлагаемое изобретение состоит из корпуса 1 с загрузочным 2 и зольным 3 люками и с верхним внутренним фланцем 4, соединенным с фланцем 5 цилиндрического топливного корпуса 6 с зонами подсушки 7 и сухой перегонки 8.

К нижнему фланцу 9 корпуса 6 присоединен фланцем 10 внутренний корпус 11 активной зоны с зонами горения 12 и восстановления 13.

Корпус 1 имеет: внешнюю газоотводную трубу 14, в верхней части сообщающуюся с газоприемной полостью 15, образованной корпусом 1 и внутренним корпусом 11.

Через нижний люк 3 в корпус 1 введена осевая воздушная трубка 16, соединенная с системой подачи воздуха 17 и с торцевой воздушной форсункой 18 с радиальными фурмами 19 и проложенная через полость осевой паровой трубы 20 с радиальными паровыми фурмами 21 и сообщающейся горизонтальной трубкой с полостью трубчатого спирального колосника-парообразователя 22, которая через горизонтальную трубку 23 сообщается с системой 24 подачи воды из бака 25.

Люк 2 имеет вертикальную трубку 26, введенную в зону подсушки 7 и сообщающуюся через трубку 27 с конденсатором 28 и через трубку 29 с баком 25 системы 24 подачи воды в полость колосника-парообразователя 22.

Предлагаемое изобретение работает следующим образом.

Загрузка смешанного топлива осуществляется через люк 2 корпуса 1 в корпус топливного бункера 6, обогреваемого газами из газоотборной полости 15, и проходит циклы подсушки и сухой перегонки в зонах 7 и 8, и проходит дальше в корпус 11 газификации и, пройдя зоны циклов горения 12 и восстановления 13, остатки топлива в виде золы и шлака накапливаются на поверхности колосника-парообразователя 22 и при дальнейшем прохождении процесса газификации проваливаются в зольную камеру и через люк 3 по мере накопления выгружаются из корпуса 1.

Воздух подается через радиальные фурмы 19 форсунки, предварительно подогретые при прохождении по воздушной трубе 16 через полость паровой трубы 20, что повышает интенсивность процесса в зоне горения 12.

Выделившиеся в зоне горения 12 горючие газы СО, Н2 и СnНn и негорючие газы СО2 и NnOn, проходят через зону восстановления 13, через остатки топлива - золу и шлак, в газоотборную полость 15 корпуса 1.

Выведенный из зоны подсушки 7 водяной пар, смешанный с газами, частично выделившимися из топлива в зоне сухой перегонки через трубку 26 и трубку 27, проходят в конденсатор 28 и с конденсатора жидкий конденсат, содержащий НОН, и частично жидкие углеводороды смешиваются с водой в баке 25, и далее подаются от системы подачи топлива 24 через трубку 23 в полость колосника-парообразователя 22, и перегретый пар через паровые фурмы 21 осевой паровой трубы 20 подается в плоскость раздела зон горения 12 и восстановления 13, где происходит химическая реакция, в которой участвует оставшийся в топливе углерод С.

с образованием дополнительных объемов угарного газа-оксида углерода СО и водорода Н2.

При дальнейшем прохождении оставшийся пар вступает в реакцию с частью ранее образовавшегося оксида углерода СО и образует диоксид углерода СО2 и дополнительный объем водорода Н2 согласно формуле:

В результате отбора углерода С из золы и шлака они приобретают хрупкость и легко проходят через зазоры колосника–парообразователя 22.

(1) и (2) «Образование водяного газа», Токарев В. В. «Газогенераторные автомобили» МАШГИЗ, 1955 г., стр. 24.

Пепел и зола смолистого и битуминозного топлива и хрупкий шлак высокоуглеродистого топлива, накопившиеся в зольной камере корпуса 1, удаляются через люк 3.

Предлагаемое изобретение обеспечивает:

1. Повышение содержания горючих газов до 50% синтезом дополнительных объемов водорода Н2 и угарного газа/оксида углерода СО не менее чем на 15%.

2. Повышение надежности реактора и снижение расходов на техническое обслуживание всех категорий, текущие и капитальные ремонты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор-газогенератор | 2023 |

|

RU2808291C1 |

| Автомобильный реактор-газогенератор прямого процесса газификации | 2022 |

|

RU2802902C1 |

| Автомобильный реактор-газогенератор синтетического газа АРГ СИНГАЗ | 2023 |

|

RU2804585C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Универсальный вертикальный жаротрубный котел | 2023 |

|

RU2823832C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 1993 |

|

RU2074884C1 |

| Газогенератор | 1940 |

|

SU59410A1 |

Изобретение относится к технологии высокотемпературной газификации высокоуглеродистых топлив. Способ выработки горючего газа высокотемпературной газификацией битуминозных и смолистых топлив в реакторе-газогенераторе с обращенным процессом газификации заключается в том, что смесь битуминозных и смолистых топлив и высокоуглеродистых топлив в пропорции 50% на 50% загружают через люк (2) корпуса (1) в корпус топливного бункера, обогреваемого газами из газоотборной полости (15). Проводят циклы подсушки и сухой перегонки в соответствующих зонах (7, 8) топливного корпуса. Далее смесь проходит в корпусе газификации зоны (12, 13) циклов горения и восстановления. При этом в зону (12) цикла горения подают воздух через радиальные фурмы (19) форсунки, предварительно подогретый при прохождении по воздушной трубе (16) через полость паровой трубы (20). Остатки топлива в виде золы и шлака накапливаются на поверхности колосника-парообразователя (22), а при дальнейшей газификации зола и шлак проваливаются в зольную камеру, после чего их выгружают из корпуса (1) через люк. Также раскрыт автомобильный реактор-газогенератор обращенного процесса высокотемпературной газификации битуминозных и смолистых топлив. Технический результат заключается в повышении теплотворности. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ выработки горючего газа высокотемпературной газификацией битуминозных и смолистых топлив в реакторе-газогенераторе с обращенным процессом газификации, заключающийся в том, что смесь битуминозных и смолистых топлив и высокоуглеродистых топлив в пропорции 50% на 50% загружают через люк корпуса в корпус топливного бункера, обогреваемого газами из газоотборной полости, проводят циклы подсушки и сухой перегонки в соответствующих зонах топливного корпуса, далее смесь проходит в корпусе газификации зоны циклов горения и восстановления, при этом в зону цикла горения подают воздух через радиальные фурмы форсунки, предварительно подогретый при прохождении по воздушной трубе через полость паровой трубы, остатки топлива в виде золы и шлака накапливаются на поверхности колосника-парообразователя, а при дальнейшей газификации зола и шлак проваливаются в зольную камеру, после чего их выгружают из корпуса через люк.

2. Автомобильный реактор-газогенератор обращенного процесса высокотемпературной газификации битуминозных и смолистых топлив с разборной камерой газификации, состоящей из соединенных болтами фланцами: первой верхней части, приваренной к торцу цилиндрического обогреваемого топливного бункера, второй части - горловины и третьей части - юбки и колосника, отличающийся тем, что реактор-газогенератор имеет внешний цилиндрический корпус с боковым газоотводящим отверстием и торцевыми загрузочным и выгрузным люками, внутренним торцевым фланцем соединенный с фланцем внутреннего корпуса, состоящего из цилиндрического топливного бункера с зонами подсушки и сухой перегонки топлива, соединенного фланцем с фланцем конусной камеры газификации с зонами горения и восстановления; центральная воздушная форсунка связана воздушной трубкой, проходящей через осевую вертикальную осевую паровую трубу с радиальными паровыми отверстиями трубчато-спирального колосника, которые сообщаются трубками соответственно с системами подачи воздуха и воды, а из газоприемной полости, образованной внешним и внутренними корпусами с верхней части внешнего корпуса, выведена газоотводящая труба.

3. Автомобильный реактор-газогенератор обращенного процесса высокотемпературной газификации битуминозных и смолистых топлив по п. 2, отличающийся тем, что трубка отвода паров воды и частично с горючими газами введена в зону подсушки и одновременно сообщается с баком воды системы подачи воды через конденсатор.

| Способ определения температуры кристаллизации вязких продуктов, например, моторных топлив, масел, антифризов и тому подобного | 1950 |

|

SU92147A1 |

| Машина для сбора хлопка | 1929 |

|

SU26138A1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| WO 2012024274 A2, 23.02.2012. | |||

Авторы

Даты

2023-10-23—Публикация

2023-01-10—Подача