Изобретение относится к переработке мелкодисперсного топлива с содержанием зольной части от 10 до 70%, такого, например, как сланцы, бурый уголь, отходы сельского хозяйства переработки сельхозпродуктов, твердые бытовые отходы, и может быть использовано в производстве газообразного топлива для теплоэнергетических установок.

Известно устройство для получения генераторного газа из угля, измельченных древесных отходов, растительных остатков, бытового и промышленного мусора и т.п. (RU 2293106, опубл. 10.02.2007) [1]. Устройство содержит вертикально ориентированный металлический реактор, верхняя и нижняя часть корпуса которого имеет форму цилиндра, а средняя - форму усеченного конуса, при этом корпус снабжен в верхней части крышкой с люком для загрузки топлива. В реакторе по ходу перемещения материала имеются зона газификации и зона пиролиза, при этом в зоне газификации установлены сопла для тангенциальной подачи воздуха, а в зоне пиролиза - т-сопла для тангенциальной подачи потока воздуха в систему отвода полученного генераторного газа. Стенка корпуса, расположенная между соплами зоны пиролиза, имеет сквозную перфорацию для создания многоструйного потока, а система отвода генераторного газа выполнена в виде трубы с колпаком, расположенной внутри корпуса соосно с ним.

Полидисперсное топливо с размером частиц не более 10 мм вертикально загружают в реактор известного устройства, в зону газификации и пиролиза тангенциально подают поток воздуха со скоростью 7-15 нм/с, нагретый до температуры не менее 300°C с одновременным проведением процессов во взвешенном состоянии в едином реакционном объеме. В зону пиролиза дополнительно подают воздух радиально многоструйным потоком, реализуемым за счет сквозной перфорации, имеющейся в стенке корпуса зоны пиролиза. Пиролиз и газификацию осуществляют при температуре 580-600°C и коэффициенте избытка воздуха 0,15-0,25 с регулированием расхода воздуха, который в зоне газификации в 1,5-2,5 раза превышает расход в зоне пиролиза. Использование известного устройства создает аэродинамические условия движения потоков топлива и воздуха, где основной вихревой поток непрерывно поднимается вверх по спирали горизонтальными вращательными движениями. При прохождении конусной части корпуса реактора его осевая составляющая уменьшается, а тангенциальная и радиальная увеличиваются. Расход воздуха, который в зоне газификации в 1,5-2,5 раза превышает расход в зоне пиролиза, обеспечивает высокую плотность основного вихря, что позволяет преодолеть силу тяжести частиц топлива и воспрепятствовать их падению. Одновременно в верхней цилиндрической части корпуса возникают вторичные вихри за счет радиальной подачи воздуха многоструйным потоком через перфорированную стенку корпуса. Вторичные вихри при встрече с основным потоком сообщают ему дополнительный импульс, поддерживая большие относительные скорости газовой и твердой фаз, уменьшая тем самым влияние силы тяжести на сепарацию частиц топлива. При этом происходит возвращение в зону пиролиза инерционных непрореагировавших частиц с возникновением их многократного вращения до полного сгорания. Мелкодисперсные частицы топлива - зола в количестве 1% - выводятся вместе с полученным генераторным газом.

В процессе реализации известного способа отбор газа происходит в средней части вертикального реактора. В результате при использовании растительных топлив с низкой плотностью таких, как лузга или шелуха зерновых, наблюдается вынос непрореагировавшего окислителя в зону пиролиза и наличие кислорода в генераторном газе, что говорит о неполной газификации топлива. Зола по наружной поверхности газоотводной трубы частично выпадает в нижнюю цилиндрическую часть газификатора, где накапливается, образуя застойные зоны. Большая высота конструкции газификатора также относится к недостаткам известного способа.

Наиболее близким к заявляемому генератору является известное устройство для получения генераторного газа, применяемое в способе (RU 2469073, публ. 10.12.2012) [2]. Устройство содержит горизонтально ориентированный реактор, в корпусе которого по ходу перемещения материала имеется зона газификации с бункером для загрузки материала, а также патрубками и соплами для подачи воздуха, оснащенная перфорацией камера сужения газового потока, за ней - завихритель, далее - зона пиролиза. Материал в реактор загружают вертикально, предварительно нагретый поток воздуха в зону газификации подают тангенциально, многоструйную радиальную подачу нагретого воздуха в зону пиролиза осуществляют через перфорацию камеры сужения потока газовой смеси. Полученную газовую смесь завихряют, газификацию осуществляют при температуре 500-600°C, пиролиз - при температуре 600-700°C при коэффициенте избытка воздуха 0,25-0,42. Расход воздуха регулируют таким образом, чтобы в зоне газификации он в 3-5 раза превышал расход в зоне пиролиза и камере сужения потока газовой смеси. Процесс газификации происходит в вихревом потоке, скорость которого в камере сужения газового потока увеличивается. За счет многоструйной подачи воздуха в зону пиролиза, осуществляемой через перфорацию камеры сужения потока газовой смеси, создаются локальные вихревые потоки. Далее через завихритель газовая смесь, состоящая из генераторного газа, золы и частично не прореагировавшего топлива, поступает в зону пиролиза, где в среде генераторного газа идет пиролиз. Температурный режим газификации 500-600°C и 600-700°C - пиролиза. С данной температурой газ выходит из газогенератора в трубчатый газо-водяной теплообменник, который доводит температуру генераторного газа до 350°C. Вся зола топлива и частично недогоревшие частицы выносятся из газогенератора и теплообменника вместе с генераторным газом. Генераторный газ поступает в золоуловитель, где происходит улавливание золы и недогоревших частиц.

К недостаткам известного устройства при газификации высокозольного топлива относится недостаточная эффективность завихрителя для создания вихревых потоков газовой смеси в зоне пиролиза. В связи с этим происходит отложение зольной части на выходе из газогенератора, а также малое время пребывания мелкодисперсного топлива в газогенераторе, что приводит к неполной газификации и большому остатоку углерода в золе.

Задача настоящего изобретения заключается в увеличении времени пребывания высокозольного топлива в газогенераторе, возможности полностью провести процесс газификации высокозольного топлива, а также в дополнительном выводе золы из камер газогенератора.

Для решения задачи предложен вихревой газогенератор, содержащий горизонтально ориентированный реактор, расположенные в нем по ходу перемещения топливного материала зону газификации, оснащенную средствами для подачи воздуха, оснащенную перфорацией камеру сужения потока газовой смеси, состоящей из воздуха и топливного материала, зону пиролиза в среде генераторного газа, при этом камера газификации имеет форкамеру, за камерой сужения потока газовой смеси генератор имеет зону дожигания углерода топлива, а зона пиролиза выполнена с возможностью догазификаци топливного материала путем подачи в нее воздуха и находится в двух камерах стабилизации и выдержки газовой смеси, сообщающихся между собой в направлении, перпендикулярном движению топливного материала, при этом форкамера, а также одна из камер выдержки и стабилизации газовой смеси оснащены карманом для сбора золы.

Зона пиролиза может находиться в среде генераторного газа или пара.

Сущность заявленного изобретения заключается в следующем. Также как и в прототипе, топливный материал в реактор загружают вертикально, предварительно нагретый поток воздуха в зону газификации подают тангенциально. Многоструйную радиальную подачу нагретого воздуха в зону пиролиза в среде генераторного газа или пара осуществляют через перфорацию камеры зоны сужения потока газовой смеси и через зону дожигания углерода топлива, причем зона пиролиза в среде генераторного газа или пара находится в камерах стабилизации и выдержки газовой смеси, сообщающихся между собой в направлении, перпендикулярном движению топливного материала. Подаваемое в камеру газификации и пиролиза мелкодисперсное высокозольное топливо последовательно проходит через все камеры и, смешиваясь в нужных пропорциях с подаваемым в камеры воздухом, трансформируется в горючий газ. Процесс газификации происходит в вихревом потоке, скорость которого в зоне сужения потока газовой смеси увеличивается. За счет многоструйной подачи воздуха или пара в зону дожигания, осуществляемой через перфорацию камеры сужения потока газовой смеси, создаются локальные вихревые потоки. Далее газококсовая смесь, состоящая из генераторного газа, золы и частично не прореагировавшего углерода, поступает в зону пиролиза камер стабилизации и выдержки, где в среде генераторного газа или пара пиролиз идет с возможностью догазификаци топливного материала в зависимости от его состава путем подачи в зону пиролиза воздуха или пара, и этим создает дополнительную крутку газовзвеси. В форкамере камеры газификации, а также в одной из камер стабилизации выдержки и часть золы оседает в карманы для сбора золы, которая по мере накопления удаляется шнеками.

Тангенциальная подача пара или воздуха через сопла в камерах стабилизации и выдержки, создающая дополнительную крутку газовой смеси, увеличивает время пребывания топливного материала в газогенераторе, что приводит к полной конверсии углерода топлива.

Таким образом, в заявляемом реакторе вихревой процесс газификации

высокозольного топлива состоит из ряда отдельных нескольких процессов, одновременно протекающих в процессе движения частиц топлива в газогенераторе. Часть топливных частиц, окисляясь (1), выделяет дымовые газы и тепло, необходимое для проведения процесса. Другая часть топлива, вступая в реакцию с раскаленными продуктами сгорания, начинает интенсивно выделять (2, 3) горючий газ.

Все реакции газификации упрощенно можно привести к следующему виду

Таким образом, полученный генераторный газ состоит из: горючей части (оксид углерода, водород, метан, непредельные углеводороды) и негорючей части (диоксид углерода, азот, водяные пары). Низшая теплотворная способность газа ~1100 ккал/нм, температура на выходе из газогенератора ~850°C.

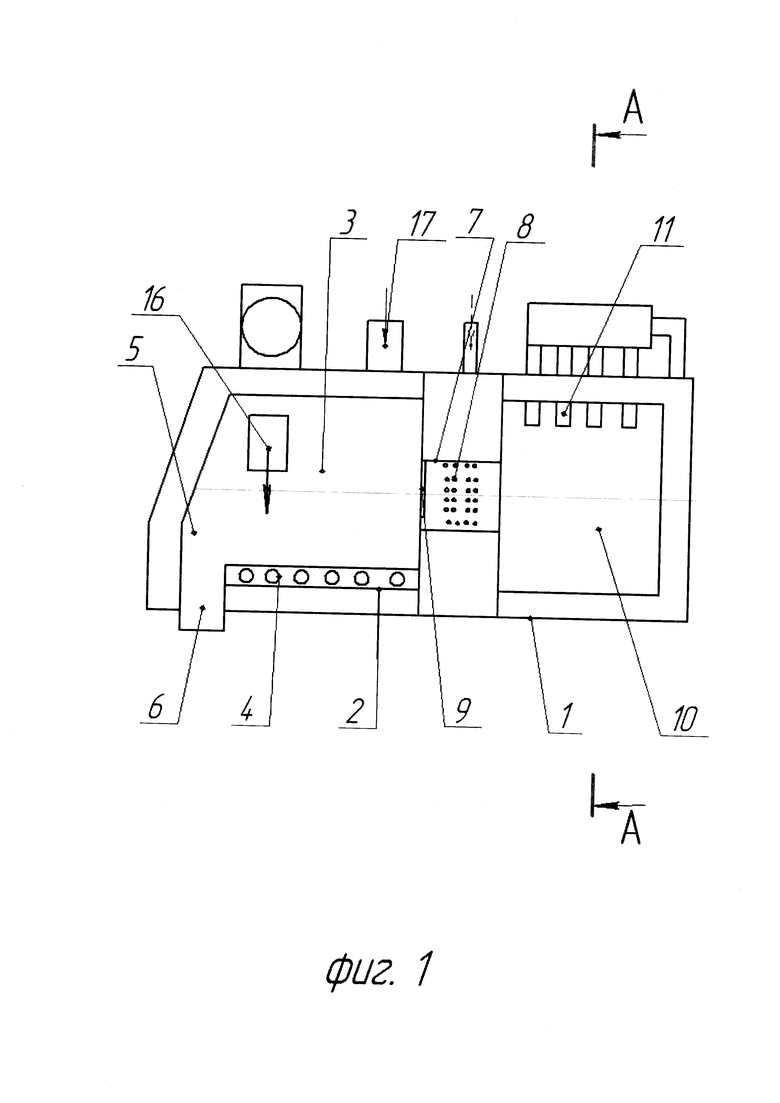

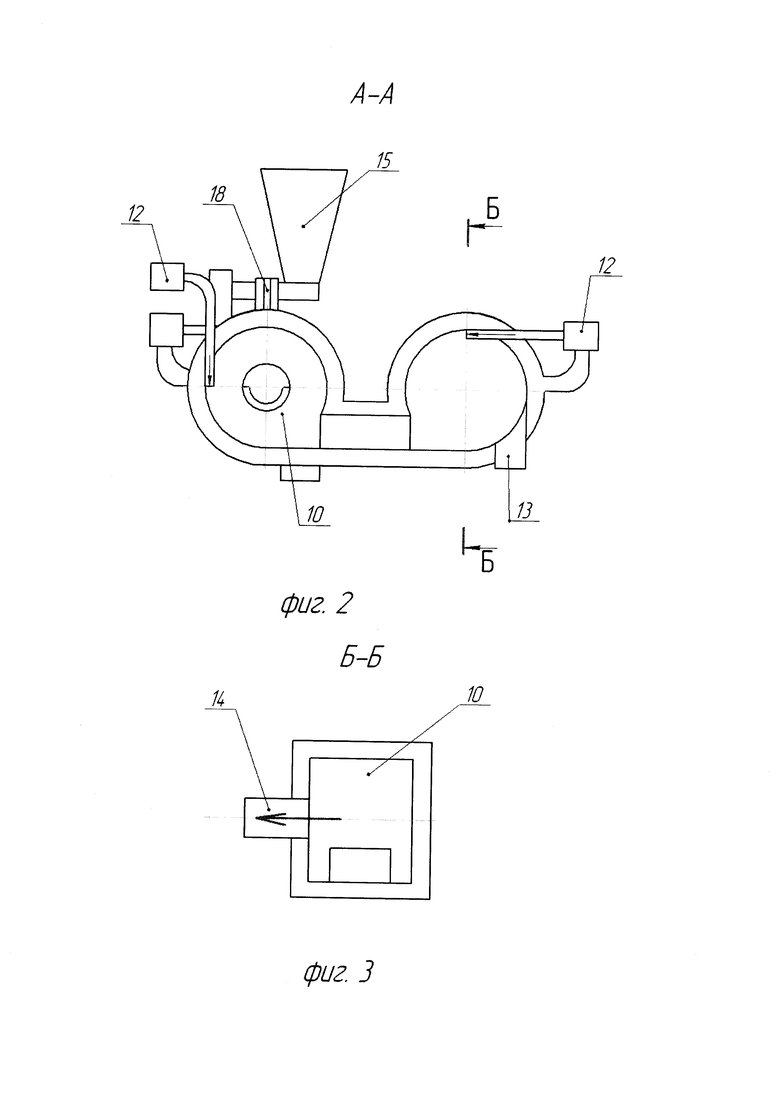

Изобретение иллюстрируется чертежами, где на фиг. 1 изображен предложенный вихревой газогенератор; на фиг. 2 - то же сечение А-А; на фиг. 3 - сечение Б-Б.

Пример осуществления изобретения. Вихревой газогенератор содержит реактор, имеющий наружный корпус 1, и внутренний воздухоохлаждаемый корпус 2 цилиндрической формы, футерованный огнеупором. В корпусе имеется зона газификации 3, в нижней и верхней части которой имеются дутьевые сопла 4, создающие вихревое движение газотопливной взвеси. В зоне 3 имеется форкамера 5, оснащенная карманом 6 для сбора золы. За зоной 3 следует цилиндрическая камера дожигания 7 с перфорацией 8, на входе в которую установлена заслонка 9. За камерой 7 следует зона пиролиза, находящаяся в двух камерах стабилизации и выдержки газовой смеси 10, которые сообщаются между собой в направлении, перпендикулярном движению топливного материала. В камерах стабилизации имеются дутьевые сопла 11, через которые можно подавать воздух или пар в зону пиролиза и этим создавать дополнительную крутку газовой смеси. На наружном корпусе газогенератора расположены коллектора 12 для подачи подогретого воздуха или пара на дутьевые сопла камер газогенератора. При этом камера 10 оснащена карманом 13 для сбора золы и патрубком 14 для вывода полученного генераторного газа из этой камеры. Генератор содержит также бункер загрузки топлива 15, загрузочное окно 16, патрубок 17 подачи воздуха на газификацию, патрубок 18 подачи пара или вторичного воздуха в камеру дожигания.

Через загрузочное окно 16 топливо из бункера 15 шнековым питателем подают в зону газификации 3. Сюда же подают первичный и вторичный воздух. В рабочей области газогенератора температура среды составляет 850°C, а коэффициент избытка воздуха не более 0,35. При подводе свежего топлива в камеру газификации происходит скоростной пиролиз и газификация образовавшегося активированного коксового остатка. Далее газококсовая смесь через сужение заслонки 9 и камеру дожигания 7 поступает в первую камеру, а затем во вторую камеру стабилизации и выдержки газовой смеси 10, где происходит пиролиз и догазификация коксового остатка. Из второй камеры стабилизации и выдержки 10 полученный генераторный газ выводится через патрубок 14 на горелочное устройство котла или на охлаждение и очистку для подачи на газопоршневой двигатель-генератор с получением электроэнергии.

Экспериментальную проверку генератора осуществляли следующим образом. В качестве исходного материала использовали эстонский горючий сланец фракционным составом не более 1,5 мм и влажностью не более 12% с расходом 600÷650 кг/ч. Конечным продуктом является генераторный газ с низшей теплотой сгорания порядка 1000÷1100 ккал/м3. Материал шнеком подавали в газогенератор. На выходе из шнека образуется пробка из транспортируемого материала, что предотвращает выбивание генераторного газа в бункер 15. С помощью вентилятора через патрубок 17 подают воздух в рубашку, образованную наружным корпусом 1 и внутренним корпусом 2, где он предварительно подогревается до температуры 100-150°C, а затем через регулируемые коллектора подается на сопла 4. Процесс газификации происходит в вихревом потоке, скорость которого в зоне сужения 7 увеличивается. За счет многоструйной подачи воздуха или пара через патрубок 18 в зону дожигания, осуществляемой через перфорацию 8, создаются локальные вихревые потоки. Далее газококсовая смесь, состоящая из генераторного газа, золы и частично не прореагировавшего углерода, поступает в зону пиролиза и догазификации камер стабилизации и выдержки газовой смеси 10, где в среде генераторного газа и пара идет пиролиз. Температурный режим газификации и пиролиза 850°C с коэффициентом избытка воздуха не более 0,35. Во второй камере 10 и форкамере 5 часть золы оседает в карманы 6 и 13 для сбора золы, которая по мере накопления удаляется шнеками. С данной температурой газ выходит из газогенератора в вихревой золоуловитель, где происходит улавливание золы, затем поступает в трубчатый газо-водяной теплообменник, который доводит температуру генераторного газа до 350°C. Охлажденный до 350°C генераторный газ поступает на горелочное устройство котла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2011 |

|

RU2469073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293108C1 |

| СПОСОБ ВИХРЕВОЙ ГАЗОГЕНЕРАЦИИ И/ИЛИ СЖИГАНИЯ ТВЕРДЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2577265C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| Установка для получения генераторного газа | 2022 |

|

RU2800162C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2016 |

|

RU2631081C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682253C1 |

Изобретение относится к переработке мелкодисперсного топлива с содержанием зольной части 10-70% и может быть использовано в производстве газообразного топлива для теплоэнергетических установок. Газогенератор содержит горизонтально ориентированный реактор, расположенные в нем по ходу перемещения топливного материала зону газификации, оснащенную средствами для подачи воздуха, оснащенную перфорацией камеру сужения потока газовой смеси, состоящей из воздуха и топливного материала, зону пиролиза в среде генераторного газа, при этом камера газификации имеет форкамеру, за камерой сужения потока газовой смеси генератор имеет зону дожигания углерода топлива, а зона пиролиза выполнена с возможностью догазификаци топливного материала путем подачи в нее воздуха и находится в двух камерах стабилизации и выдержки газовой смеси, сообщающихся между собой в направлении, перпендикулярном движению топливного материала, при этом форкамера, а также одна из камер выдержки и стабилизации газовой смеси оснащены карманом для сбора золы. Технический результат - увеличение времени пребывания высокозольного топлива в газогенераторе, возможность полностью провести процесс газификации высокозольного топлива, дополнительный вывод золы из камер газогенератора. 1 з.п. ф-лы, 3 ил.

1. Вихревой газогенератор для получения газа из высокозольного топлива, содержащий горизонтально ориентированный реактор, расположенные в нем по ходу перемещения топливного материала зону газификации, оснащенную средствами для подачи воздуха, оснащенную перфорацией камеру сужения потока газовой смеси, состоящей из воздуха и топливного материала, зону пиролиза в среде генераторного газа, отличающийся тем, что камера газификации имеет форкамеру, за камерой сужения потока газовой смеси генератор имеет зону дожигания углерода топлива, а зона пиролиза выполнена с возможностью догазификаци топливного материала путем подачи в нее воздуха и находится в двух камерах стабилизации и выдержки газовой смеси, сообщающихся между собой в направлении, перпендикулярном движению топливного материала, при этом форкамера, а также одна из камер выдержки и стабилизации газовой смеси оснащены карманом для сбора золы.

2. Вихревой газогенератор по п. 1, отличающийся тем, что зона пиролиза находится в среде генераторного газа или пара.

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2011 |

|

RU2469073C1 |

| УСТАНОВКА И СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ МАТЕРИАЛОВ И ОТХОДОВ | 2007 |

|

RU2346207C1 |

| СПОСОБ ВИХРЕВОГО СЖИГАНИЯ И/ИЛИ ГАЗОГЕНЕРАЦИИ ТВЕРДЫХ ТОПЛИВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2499955C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 6669822 B1, 30.12.2003. | |||

Авторы

Даты

2016-08-10—Публикация

2015-03-26—Подача