Предлагаемое изобретение относится к технологии высокотемпературной газификации высокоуглеродистых топлив, конкретно к автомобильным реакторам генераторного газа с обращенным процессом газификации обогащенных оксидом углерода СО и водородом Н2.

Известны автомобильные газогенераторы обращенного процесса газификации с отбором газа из газоотборной полости, образованной цилиндрическим корпусом и внутренней вставкой бункером и с конической зоной горения с горловиной и юбкой.

Токарев В. В. «Газогенераторные автомобили» МАШГИЗ 1955 г. стр. 60 - 80.

Содержания горючих газов оксида углерода СО, водорода Н2, метана СН4 и других углеводородов не превышает 40% что является главным недостатком приводящим снижение мощности до 30%.

Наиболее близкими технические решением является автомобильный реактор-газогенератор обращенного процесса газификации синтезирующий смешанный пиролизно-генераторный газ с содержанием горючих оксида углерода/угарного газа СО, водорода Н2, метана СН4 и других углеводородов CnHn от 60 до 70%, в котором через зону восстановления газогенератора проведены два параллельных транспортный шнека пиролизного топлива с одной стороны связанные с бункером топлива с другой с камерой сухого остатка реактора быстрого пиролиза.

Миронов А.А…..«Газогенераторно-пиролизная установка для автотранспортных средств» Патент Украины № 106023, 2016 г.

Недостатками известного автомобильного реактора-газогенератора являются: нагрев до 800 град. транспортной трубы с шнеком что приводит к невозможности транспортировки топлива в следствии образования пробок из топлива, сухого остатка и конденсата смолистых газов по всей длине транспортного шнека.

Цель предлагаемого изобретения - повышение мощности и надежности.

Указанная цель достигается тем, что:

1. транспортер пиролизного топлива введен в газоотборную полость выше установленного на горловине зоны горения горизонтального пиролизного диска с зубатым венцом, кинематически связанным с редуктором, транспортер пиролизного топлива введен в газоотборную полость выше установленного на поясе активной зоны горизонтального пиролизного диска с зубатым венцом, кинематически связанным с редуктором;

2. газоотборной полости корпуса закреплены последовательно и радиально планка-выравниватель с зазором к пиролизному диску, радиально подшипниковый узел пресс-ролика и под углом к радиусу планка очистки, контактирующие с поверхностью пиролизного диска;

3. выгрузной люк имеет цилиндрический разделитель полости зольной камеры, а к пиролизному диску снизу прикреплена лопатка;

4. система подачи воздуха связана с вертикальной воздухоподводящей трубой с тороидальным коллектором с радиальными воздушными фурмами, обращенными к центру, установлена на переходе от зоны сухой перегонки к активной зоне газогенератора.

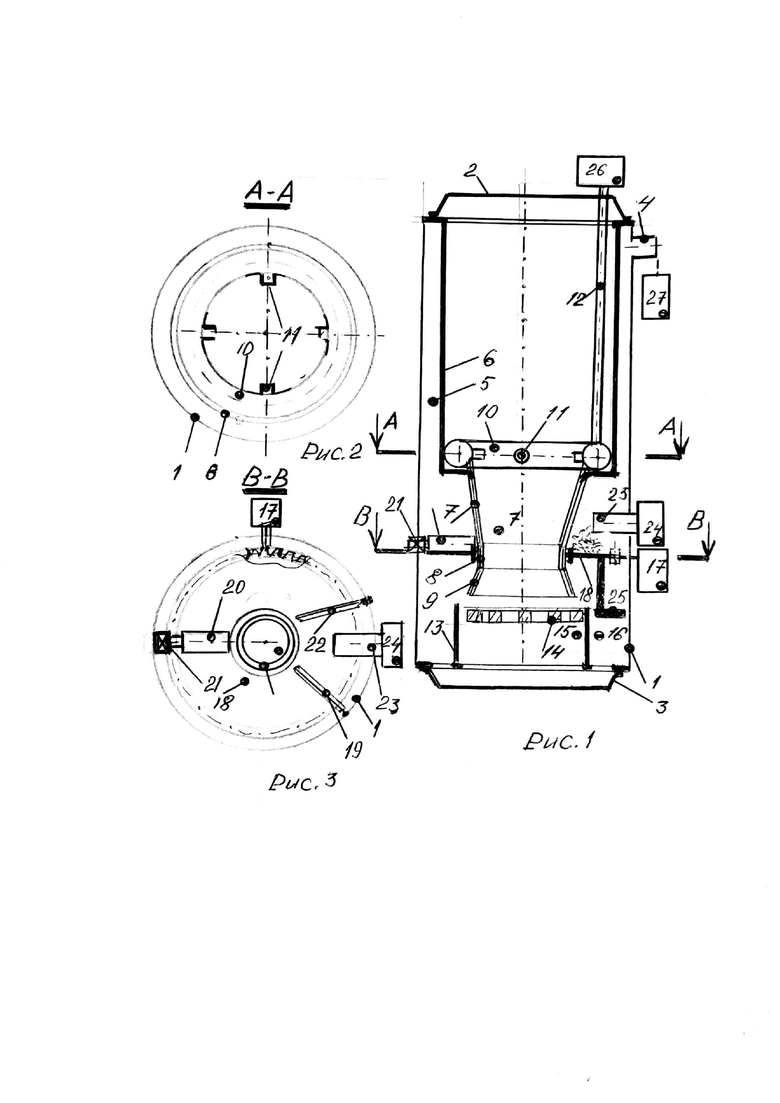

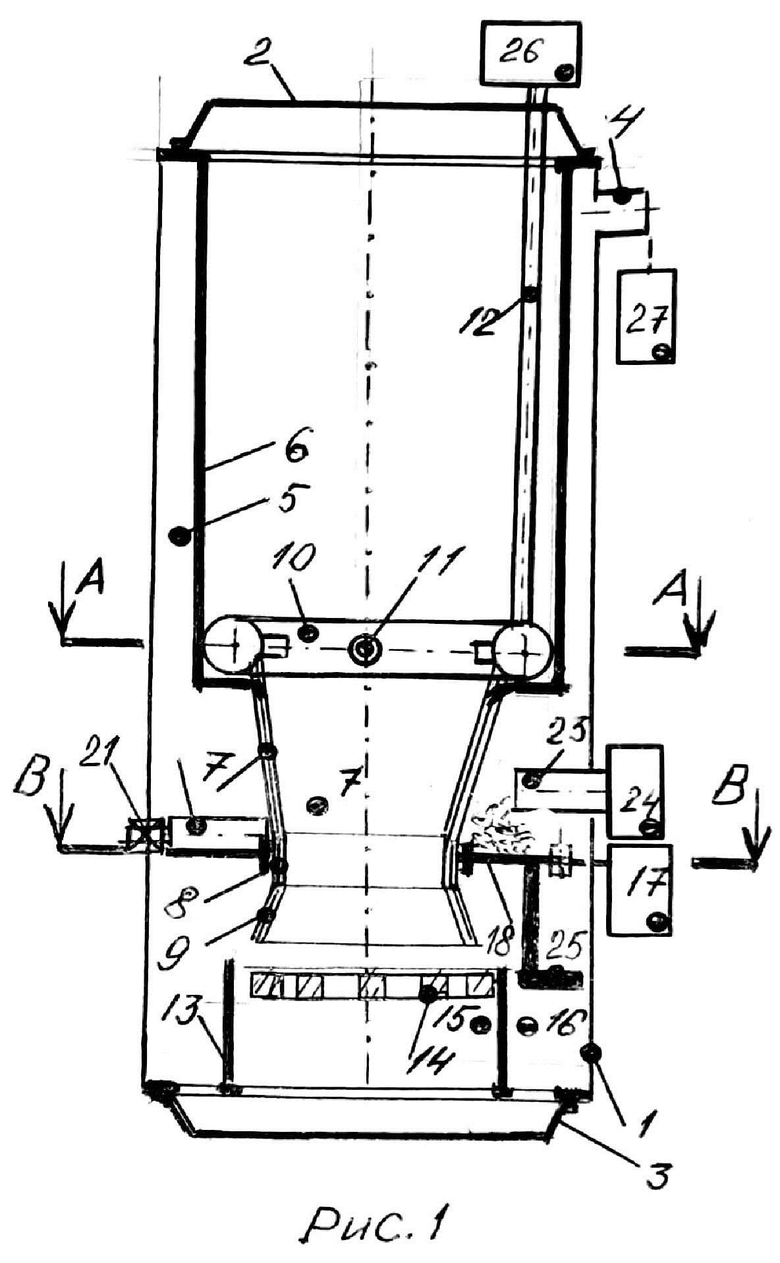

Предлагаемое изобретение состоит из корпуса 1 с загрузочным 2 и выгрузным 3 люками, газоотводной трубой 4 и газоотборной полостью 5, ограниченной внутренней вставкой 6, на переходе к конусной газификационной камере 7 с горловиной 8 и юбкой 9 установлена труба 10 с воздушными фурмами 11, радиальными к центру корпуса 1, и с вертикальной воздухоподводящей трубой 12.

Выгрузной люк 3 имеет цилиндрический разделитель 13 зольной камеры корпуса 1 с колосником 14 на камеру 15 для остатков генераторного топлива и внешнюю камеру 16 для сухого остатка пиролизного топлива.

Редуктор 17 кинематически связан с зубатым венцом пиролизного диска 18 осевым отверстием, установленного на горловине 8 газификационной камеры 7.

К поверхности диска 18 с зазором установлена радиальная планка 19 и прижаты радиальный пресс-ролик 20 с подшипниковым узлом 21 и под углом зачищающая планка 22, закрепленные к корпусу 1.

Горизонтальный трубчатый транспортер 23 пиролизного топлива системы пиролиза 24 введен через корпус 1 в газоотборную полость 5 параллельно диску 18. Лопатка 25 с шириной, равной ширине камеры 16 для сухого остатка пиролизного топлива, прикреплена к нижней стороне пиролизного диска 18.

Система подачи воздуха 26 размещена на люке 2 и через трубу 12 присоединена к тороидальному коллектору 10 с воздушными фурмами 11.

Газоотводная труба 4 подсоединена к системе 27 фильтрации и охлаждения смешанного газа.

На Рис. 1 - принципиальная схема реактора-газогенератора; Рис. 2 - сечение А-А; Рис. 3 - сечение В-В и вид сверху пиролизной секции реактора-газогенератора.

Предлагаемое изобретение работает следующим образом.

ГЕНЕРАТОРНЫЙ ГАЗ с содержанием горючих газов до 40% вырабатывается следующим образом.

Загрузка смешанного топлива осуществляется через люк 2 топливный бункер 25 обогреваемого газами из газоотборной полости 5 и проходит циклы подсушки, сухой перегонки, горения , восстановления с горловиной 8 и проходит дальше через юбку 9 остатки топлива в виде золы и шлака накапливаются на поверхности колосника 14 и далее в камере 15 для остатка генераторного топлива зольной камеры и через люк 3 выгружается из корпуса 1. Воздух подается в зону горения вставки 6 через радиальные фурмы 11 тороидального коллектора 10 через воздухоподводящую трубу 12 из системы 24 подвода воздуха. Генераторные газы проходят в газоотборную полость 5 корпуса 1.

СИНТЕТИЧЕСКИЙ ГАЗ с содержанием горючих газов до 90% вырабатывается следующим образом:

1. Топливо подается из системы пиролиза 24 через транспортную трубу 23 непрерывно на нагретую до 700 град. поверхность пиролизного диска 18, вращающегося от редуктора 17 вокруг горловины 7 зоны восстановления.

2. При дальнейшем вращении диска 18 топливо распределяется и выравнивается по поверхности диска 18 планкой 19.

3. Распределенное по поверхности диска 18 топливо прессуется к поверхности диска 18 пресс-роликом 20, вращающимся в подшипниковом узле 21, закрепленном к корпусу 1.

4. Сухой остаток сметается с поверхности диска 18 планкой 22 к стенке корпуса 1 и через зазор проваливается в камеру 16 для сухого остатка.

5. Равномерное распределение по камере 16 сухого остатка обеспечивается лопаткой 25, прикрепленной снизу радиально к диску 18.

6. Накопившийся в камере 16 зольной камеры корпуса 1 сухой остаток удаляется при снятии люка 3 и накапливается отдельно.

7. Выработка синтетического газа начинается с момента попадания пиролизного топлива на поверхность диска 8 непосредственно от контакта с нагретой до 700 град. поверхностью диска, от контакта с горячим генераторным газом, и дополнительным прижатием пресс-роликом 20 к поверхности диска, предварительно равномерно распределенного по поверхности диска 18 планкой 22.

При этом разрушается корка от сухого остатка, снижающая передачу температуры к внутренним слоям топлива.

В газоотборной полости 6 происходит смешение ГЕНЕРАТОРНОГО ГАЗА с содержанием до 40% горючих газов и СИНТЕТИЧЕСКОГО газа с содержанием до 90% горючих газов и смешанный синтетический и генераторный газ с содержанием не менее 60% горючих газов выводится из полости 5 корпуса 1 через газоотборную трубу 4 в систему 27 охлаждения и фильтрации реактора-газогенератора.

Предлагаемое изобретение обеспечивает:

1. Снижение мощности двигателя автотранспортного средства не более 15% за счет повышения содержания горючих газов не менее 60% по сравнению со снижение мощности не менее 30% при использовании генераторного газа с содержанием горючих газов не более 40%.

2. Повышение надежности за счет бесперебойной работы шнекового транспортера пиролизного топлива вследствие уменьшения длины транспортировки, соответственно снижение образования пробок вследствие преждевременной деструкции пиролизного топлива с выделением смолистых углеводородов образующих пробки.

3. Повышение надежности за счет размещения трубы подачи воздуха к тороидальному коллектору с воздушными фурмами обеспечивающее контроль и ТО системы подачи воздуха при каждой загрузке топлива в бункер корпуса реактора-газогенератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы и автомобильный реактор-газогенератор | 2023 |

|

RU2805710C1 |

| Реактор-газогенератор | 2023 |

|

RU2808291C1 |

| Автомобильный реактор-газогенератор прямого процесса газификации | 2022 |

|

RU2802902C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| Взрывобезопасный газогенератор обращённого процесса газификации | 2018 |

|

RU2697599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЛОРИЙНОГО ПИРОЛИЗНОГО ГАЗА И УГЛЯ ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2259384C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

Изобретение относится к автомобильному реактору-газогенератору обращенного процесса газификации с введенными в корпус и выведенными через активную зону двумя параллельными транспортными шнеками пиролизного топлива. Изобретение характеризуется тем, что транспортер пиролизного топлива введен в газоотборную полость выше установленного на горловине зоны горения горизонтального пиролизного диска с зубатым венцом, выше установленного на поясе активной зоны горизонтального пиролизного диска с зубатым венцом, кинематически связанным с редуктором; в газоотборной полости корпуса закреплены последовательно и радиально планка-выравниватель с зазором к пиролизному диску, радиально подшипниковый узел пресс-ролика и под углом к радиусу планка очистки, контактирующие с поверхностью пиролизного диска; выгрузной люк имеет цилиндрический разделитель полости зольной камеры; к пиролизному диску снизу прикреплена лопатка; а система подачи воздуха связана с вертикальной воздухоподводящей трубой с тороидальным коллектором с радиальными воздушными фурмами, обращенными к центру, установлена на переходе от зоны сухой перегонки к активной зоне газогенератора. 3 ил.

Автомобильный реактор-газогенератор обращенного процесса газификации с введенными в корпус и выведенными через активную зону двумя параллельными транспортными шнеками пиролизного топлива, отличающийся тем, что транспортер пиролизного топлива введен в газоотборную полость выше установленного на горловине зоны горения горизонтального пиролизного диска с зубатым венцом, выше установленного на поясе активной зоны горизонтального пиролизного диска с зубатым венцом, кинематически связанным с редуктором; в газоотборной полости корпуса закреплены последовательно и радиально планка-выравниватель с зазором к пиролизному диску, радиально подшипниковый узел пресс-ролика и под углом к радиусу планка очистки, контактирующие с поверхностью пиролизного диска; выгрузной люк имеет цилиндрический разделитель полости зольной камеры; к пиролизному диску снизу прикреплена лопатка; а система подачи воздуха связана с вертикальной воздухоподводящей трубой с тороидальным коллектором с радиальными воздушными фурмами, обращенными к центру, установлена на переходе от зоны сухой перегонки к активной зоне газогенератора.

| СПОСОБ ПОДУЧЕНИЯ ДИХЛОРИДА №, №-ДИ-(р-ХЛОРЭТИЛ)-Ы2, Nз-ДИCПИPOTPИПИПEPAЗИHИЯ (СПИРАЗИДИНА) | 0 |

|

SU199897A1 |

| ФУНКЦИОНАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ УГЛА ПОВОРОТА | 0 |

|

SU209038A1 |

| JP 9196338 A, 29.07.1997 | |||

| KR 1020090123200 A, 02.12.2009. | |||

Авторы

Даты

2023-10-02—Публикация

2023-01-13—Подача