Изобретение относится к области создания керамических мембран, способных делить газовые смеси, и может найти применение в различных областях народного хозяйства.

В настоящее время наиболее разработаны полимерные мембраны, которые позволяют с высокой селективностью разделять самые разнообразные смеси. Однако для применения в мембранно-каталитических процессах такие полимерные мембраны применяться не могут, так как не выдерживают повышенных температур. В работе [S. Kim, J.R. Jinschek, H. Chen, D.S. Sholl, and E. Marand Scalable Fabrication of Carbon Nanotube / Polymer Nanocomposite Membranes for High Flux Gas Transport, Nano Lett., Vol.7 (2007) No. 9, p.2806-2811] разработали комбинированные УНТ-полимерные мембраны. Углеродные нанотрубки, ориентированные преимущественно в одном направлении, вводили в полимер (политетрофторэтилен). Синтезированная таким образом мембрана показала высокую проницаемость. Однако они, как и все полимерные мембраны, нестабильны при температурах больше 100-150°C. Естественно, при температурах 200-700°C полимерные мембраны работать не могут.

Этого недостатка не имеют металлические мембраны. Как правило, металлические мембраны обладают высокой селективностью в разделении водородсодержащих смесей. Недостатки их заключаются в хрупкости, высокой стоимости и низкой скорости фильтрации, что вынуждает повышать температуру процесса до 700-800°C.

Керамические пористые мембраны являются наиболее перспективными для создания мембранно-каталитических процессов [G.Q. Lu, J.С. Diniz da Costa, M. Duke, S. Giessler, R. Socolow, R.H. Williams, T. Kreutz, Inorganic membranes for hydrogen production and purification: A critical review and perspective, Journal of Colloid and Interface Science 314 (2007) 589-603; Neha Bighane, William J. Koros, Novel silica membranes for high temperature gas separations. Jornal of Membrane Science, 1 April 2011, Pages 254-262]. Переход к керамическим мембранам, которого следует ожидать в недалеком будущем, позволит значительно расширить области их применения с одновременным снижением энергозатрат.

В качестве прототипа взято изобретение [Пат. РФ 2322285, B01D 53/22, 20.04.2008], в котором мембрана является керамической мембраной. Мембрана содержит, по крайней мере, один материал из группы, включающей диоксид кремния, оксид магния, оксид алюминия (γ-Al2O3) и молекулярное сито. Молекулярное сито является углеродным молекулярным ситом. Мембрана содержит подложку и разделяющую часть обеспечения прохождения, по крайней мере, одного первого газа сквозь мембрану с существенным препятствованием прохождению сквозь мембрану, по крайней мере, одного второго газа. Подложка содержит, по крайней мере, один материал из группы, включающей оксид алюминия (α-Al2O3), нержавеющую сталь и углерод. Разделяющая часть расположена на поверхности подложки и содержит слой оксид алюминия (γ-Al2O3) и слой диоксида кремния. Слой оксида алюминия (γ-Al2O3) расположен на подложке, а слой диоксида кремния расположен на слое оксида алюминия (γ-Al2O3). Мембрана дополнительно содержит оксид металла группы II, посредством чего она имеет увеличенное химическое сродство мембраны в отношении, по крайней мере, одного первого газа. Оксид металла группы II является оксидом магния. Способ изготовления устройства, содержащего подложку, которую погружают в золь, затем извлекают из золя и осуществляют ее сушку. Этапы погружения подложки в золь, извлечения из золя и сушки повторяют, по крайней мере, один раз. Способ, отличающийся тем, что разделяющую часть мембраны образуют, по крайней мере, частично посредством золя. Затем подложку покрывают вторым золем. Карбонизацию посредством нагрева подложки с углеродным молекулярным ситом в атмосфере аргона.

Недостатком известного методом получения керамической мембраны является многостадийность и сложность ее приготовления.

Изобретение решает задачу упрощения технологии получения керамических мембран.

Технический результат - увеличение фактора разделения газовых смесей. Задача решается следующим составом керамической мембраны, мас.%: оксид алюминия 30-54; силикат натрия 42-68; углеродные нанотрубки УНТ 1-4.

Задача решается также способом приготовления керамической мембраны следующего состава, мас. %: оксид алюминия 30-54; силикат натрия 42-68; углеродные нанотрубки УНТ 1-4, которую готовят смешением термоактивированного гиббеита - Al(OH)3 с силикатом натрия и углеродными нанотрубкими УНТ, добавляют раствор азотной кислоты в воде, полученную массу тщательно перемешивают, а затем излишнюю влагу удаляют до полусухого состояния порошка, полученный порошок прессуют, спрессованные таблетки подвергают термообработке, при этом получают мембрану.

Используют углеродные нанотрубки УНТ с внешним диаметром 1-5 нм с трехслойной структуру и удельной поверхностью 350-1000 м2/г.

Спрессованные таблетки подвергают термообработке, т.е. выдерживают в условиях интенсивного удаления физически связанной воды при температуре не выше 150°C, затем в области фазового превращения гидроксида алюминия в оксид алюминия при температуре не выше 400°C, далее полученную мембрану в виде таблетки прокаливают без доступа воздуха при температуре 850-1100°C для формирования пористой структуры и упрочнения материала.

Общая схема приготовления керамических мембран представлена на Фиг. 1. Керамические мембраны готовят на основе гиббсита, подвергнутого активации, предпочтительно термохимической активации (продукт ТХЛ - Al(OH)3). Создание и регулирование пористой структуры образцов осуществляют путем введения углеродных нанотрубок - УНТ. Для приготовления керамических мембран используют УНТ с внешним диаметром 1-5 нм. Углеродные нанотрубки имеют в основном трехслойную структуру. Удельная поверхность УНТ 350-1000 м2/г.

Дальнейшее совершенствование состава мембран было направлено на уменьшение вклада объема макропор в пористую структуру образца. Для того чтобы уменьшить вклад макропор в пористую структуру мембран, вводят добавки, которые более легко спекаются, чем оксид алюминия. В качестве такой добавки было выбран силикат натрия, модифицированный оксидом алюминия и кальция (близкий по своему составу к стеклу). Химический состав силиката натрия, использовавшегося в работе, мас. %: SiO2 78; Na2O 12; Al2O3 3; CaO 7.

Главным достоинством этой системы оказалось то, что при высокотемпературных прокалках сохраняется мезопористая структура при крайне незначительном объеме макропор. Варьируя температуру прокалки и состав образца, можно регулировать пористую структуру мембран.

Продукт ТХА, т.е. термоактивированный гиббсит - Al(OH)3, смешивают с углеродными нанотрубками (УНТ) и силикатом натрия. Полученную смесь подвергают механохимической активации. Затем добавляется раствор азотной кислоты в соотношении HNO3:H2O=1:10, который применяют для пластификации продукта ТХА и обеспечивают необходимую влажность порошка для прессования. Керамическую массу тщательно перемешивают на магнитной мешалке, а затем излишнюю влагу выпаривают до полусухого состояния. Полученный порошок прессуют в пресс-форме под давлением не ниже 100 МПа.

Спрессованные образцы в процессе термообработки выдерживают в течение 0,5-1 ч в условиях интенсивного удаления физически связанной воды при температуре 120-150°C, затем в области фазового превращения гидроксида алюминия (байерита Al(OH)3) в оксид алюминия при 350-400°C в течение 0,5-1 ч. Далее образцы, в зависимости от состава, прокаливают без доступа воздуха в интервале температур от 900 до 1250°C для формирования пористой структуры и упрочнения материала. Как известно, при температурах 900-1100°C γ-Al2O3 превращается в δ-Al2O3, а при более высоких температурах в α-Al2O3.

Варьируя температуру спекания, количество, а также вид углеродного наноматериала, можно управлять размером пор, уровнем пористости и прочностными свойствами.

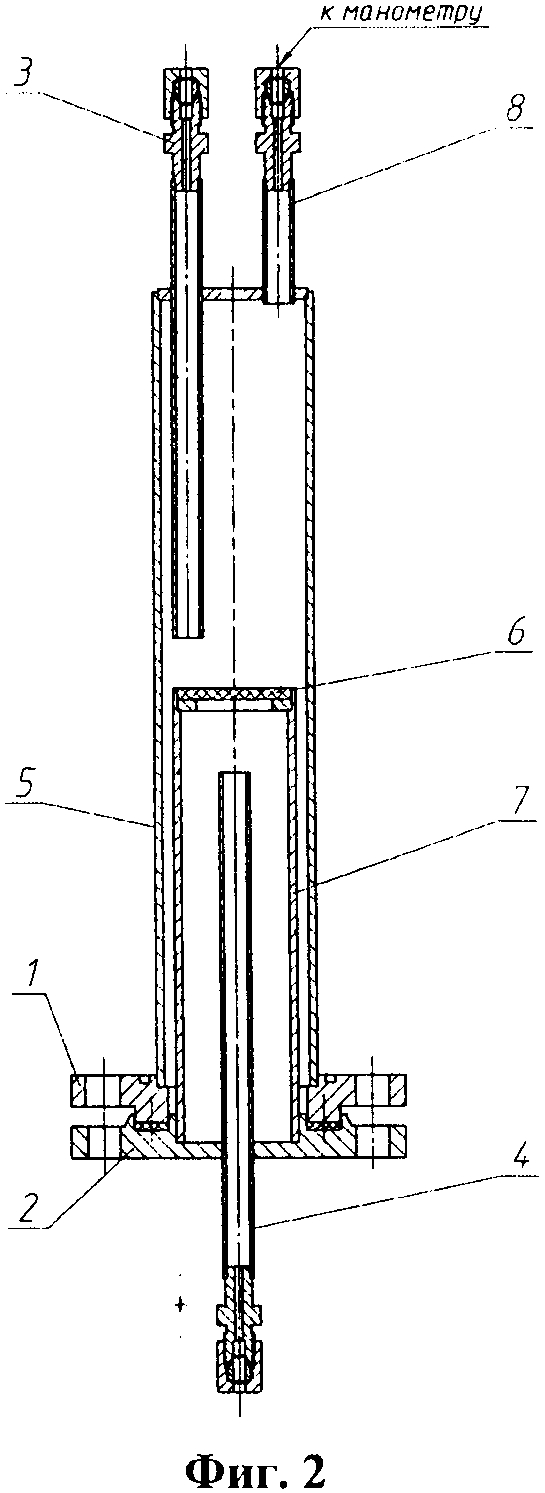

Полученную мембрану приклеивают в держатель, расположенный в мембранном реакторе. Испытания образцов на газопроницаемость проводят в реакторе, который был разделен мембраной на две части.

Схема реактора представлена на Фиг. 2, где 1, 2 - фланец, 3 - вход в реактор, 4 - выход, 5 - корпус реактора, 6 - мембрана, 7 - трубка, 8 - выход к манометру.

Давление в верхней части реактора до мембраны измеряют с помощью манометра.

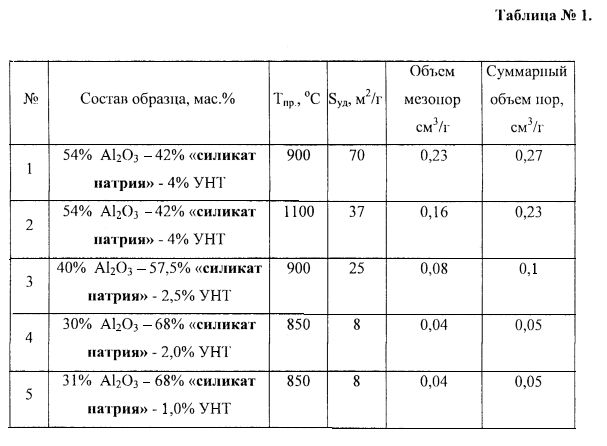

Были приготовлены мембраны из исходных смесей: продукт ТХА «силикат натрия» - УНТ (примеры 1-5). Варьировался состав и температура прокалки мембран. Результаты представлены в таблице 1.

Сущность изобретения иллюстрируется следующими примерами.

Примеры 1-5 иллюстрируют сущность изобретения

Пример 1

К смеси (0,6 г силиката натрия, 1,5 продукта ТХА и 0,065 УНТ) добавляют 3 мл раствора азотной кислоты в воде (соотношение NNO3:H2O=1:10). Керамическую массу тщательно перемешивают на магнитной мешалке, а затем излишнюю влагу выпаривают при температуре 120°C в течение 1 ч до полусухого состояния. Полученный порошок прессуют в пресс-форме под давлением 100 МПа. Полученная таблетка имеет размеры: диаметр 28 мм, толщина 2,5 мм. Спрессованные таблетки в процессе термообработки выдерживают в течение 1 ч в условиях интенсивного удаления физически связанной воды при температуре 120°C, затем в области фазового превращения гидроксида алюминия в оксид алюминия при 350°C в течение 1 ч. Далее полученную мембрану в виде таблетки прокаливают без доступа воздуха при температуре 900°C в течение 1 ч для формирования пористой структуры и упрочнения материала. При прокалке гидроксид алюминия (продукта ТХА) теряет 30% веса за счет выделения воды.

При этом получают мембрану следующего состава, мас. %: Al2O3 54, силикат натрия 42, УНТ 4.

Пример 2

Аналогичен примеру 7, только полученную мембрану в виде таблетки прокаливают без доступа воздуха при температуре 1100°C в течение 1 ч.

Пример 3

К смеси (1,1 г силиката натрия, 1,25 продукта ТХА и 0,05 УНТ) добавляют 3 мл раствора азотной кислоты в воде (соотношение HNO3:H2O=1:10). Керамическую массу тщательно перемешивают на магнитной мешалке, а затем излишнюю влагу выпаривают при температуре 120°C в течение 1 ч до полусухого состояния. Полученный порошок прессуют в пресс-форме под давлением 100 МПа. Полученная таблетка имеет размеры: диаметр 28 мм, толщина 2,5 мм. Спрессованные таблетки в процессе термообработки выдерживают в течение 1 ч в условиях интенсивного удаления физически связанной воды при температуре 120°C, затем в области фазового превращения гидроксида алюминия в оксид алюминия при 350°C в течение 1 ч. Далее полученную мембрану в виде таблетки прокаливают без доступа воздуха при температуре 900°C в течение 1 ч для формирования пористой структуры и упрочнения материала. При прокалке гидроксид алюминия (продукта ТХА) теряет 30% веса за счет выделения воды.

При этом получают мембрану следующего состава, мас. %: Al2O3 40, силикат натрия 57,5, УНТ 2,5.

Пример 4

К смеси (1,2 г силиката натрия, 1,74 продукта ТХА и 0,051 УНТ) добавляют 3 мл раствора азотной кислоты в воде (соотношение HNO3:H2O=1:10). Керамическую массу тщательно перемешивают на магнитной мешалке, а затем излишнюю влагу выпаривают при температуре 120°C в течение 1 ч до полусухого состояния. Полученный порошок прессуют в пресс-форме под давлением 100 МПа. Полученная таблетка имеет размеры: диаметр 28 мм, толщина 2,5 мм. Спрессованные таблетки в процессе термообработки выдерживают в течение 1 ч в условиях интенсивного удаления физически связанной воды при температуре 120°C, затем в области фазового превращения гидроксида алюминия в оксид алюминия при 350°C в течение 1 ч. Далее полученную мембрану в виде таблетки прокаливают без доступа воздуха при температуре 850°C в течение 1 ч для формирования пористой структуры и упрочнения материала. При прокалке гидроксид алюминия (продукта ТХА) теряет 30% веса за счет выделения воды.

При этом получают мембрану следующего состава, мас. %: Al2O3 30, силикат натрия 68, УНТ 2,0.

Пример 5

К смеси (1,2 г силиката натрия, 1,74 продукта ТХА и 0,025 УНТ) добавляют 3 мл раствора азотной кислоты в воде (соотношение HNO3:H2O=1:10). Далее, как в примере 4.

При этом получают мембрану следующего состава, мас. %: Al2O3 31, силикат натрия 68, УНТ 1,0.

Полученные образцы мембран по примерам 1-5 можно применять для разделения газовых смесей, таких как аргон, азот, метан, этан, гелий и водород.

Испытания образцов на газопроницаемость проводят в реакторе (Фиг. 2), который был разделен мембраной на две части.

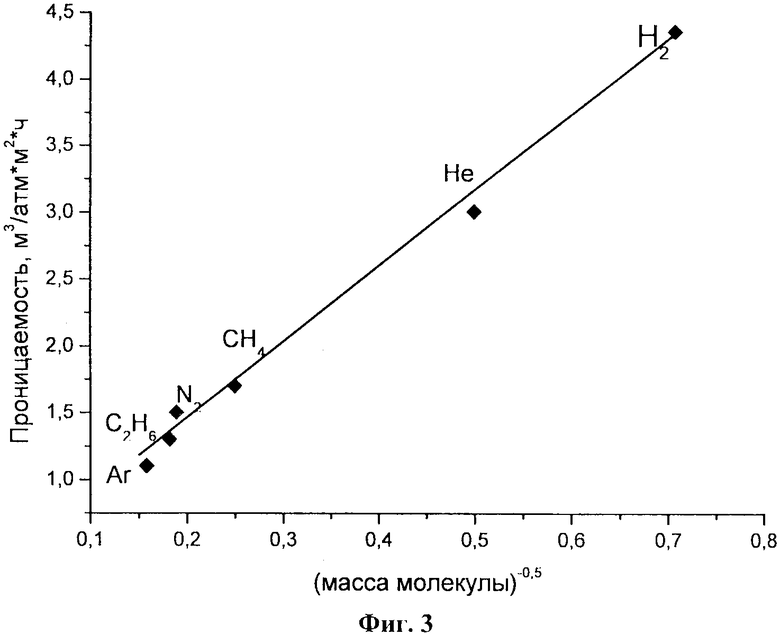

В газовой смеси при заданной температуре молекулы различной массы обладают одинаковой кинетической энергией mu2/2, а их средние скорости обратно пропорциональны квадратному корню из массы. Если длина свободного пробега молекул была больше размеров пор, тогда молекулы газа практически не сталкиваются в поре между собой и величина потока газа через мембрану будет пропорциональна средней скорости газа, т.е. в порах осуществляется кнудсеновская диффузия. При кнудсеновском течении поток обратно пропорционален корню квадратному из массы молекул. Эта зависимость определяет коэффициент диффузии.

Коэффициент диффузии: Dk=f(r, T0,5, M0,5),

где r - радиус молекул, T - температура в Кельвинах, M - молекулярная масса.

На Фиг. 3 показана проницаемость индивидуальных газов через [30% Al2O3 - 68% «силикат натрия» - 2,0% УНТ] мембрану.

Результаты измерения проницаемости индивидуальных газов, представленные на Фиг. 3, показывают, что проницаемость мембраны зависит от молекулярной массы протекающего газа, что свидетельствует о том, что основным механизмом протекания газа через мембрану является кнудсеновская диффузия. Селективность в разделении газов для конкретной исследуемой смеси определяется соотношением проницаемостей для рассматриваемых газов.

Влияние состава образца и температуры прокалки на удельную поверхность и пористость приготовленных мембран представлены в таблице №1.

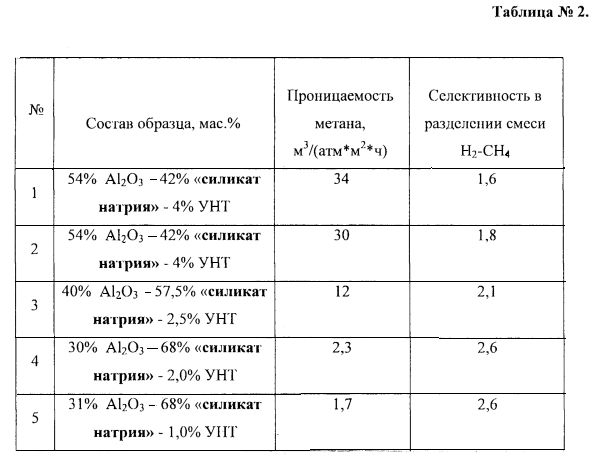

Результаты испытаний по проницаемости метана и селективности в разделении H2-CH4 смеси представлены в таблице №2.

Перспективной системой для разделения газовых смесей являются мембраны, имеющие состав продукт ТХА - «силикат натрия» - УНТ. Испытания образцов, у которых часть продукта ТХА была заменена на «силикат натрия», показывают, что факторы разделения для газовых смесей H2-CH4 и He-C2H6 увеличиваются. Для H2-CH4 смеси фактор разделения [54% Al2O3 - 42% «силикат натрии» - 4% УНТ) мембраны по отношению к водороду равен 1,6, а для [31% Al2O3 - 68% «силикат натрия» - 1,0% УНТ] мембраны 2,6. Однако проницаемость [31% Al2O3 - 68% «силикат натрия» - 1,0% УНТ] мембраны (выраженная в м3/(атм*м2*ч) по сравнению с [54% Al2O3 - 42% «силикат натрия» - 4% УНТ] мембраной значительно падает для всех газов, в случае метана в 20 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2517146C2 |

| КАТАЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЭТАНА И СПОСОБ НЕПРЕРЫВНОГО ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЭТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2488440C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2414296C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР, МОДИФИЦИРОВАННЫХ МЕТАЛЛОМ, ЛИГАТУРА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2593875C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ 2',4',4-ТРИНИТРОБЕНЗАНИЛИДА | 2013 |

|

RU2532733C1 |

| Вакуумплотный слабопроводящий керамический материал и способ его получения | 2022 |

|

RU2793109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРМЕТА | 2008 |

|

RU2384367C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ С НАНЕСЁННЫМ ДИОКСИДОМ КРЕМНИЯ | 2012 |

|

RU2516409C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2013 |

|

RU2525828C1 |

Изобретение может быть использовано для разделения газовых смесей. Используемая для разделения газовых смесей керамическая мембрана имеет следующий состав, мас.%: оксид алюминия 30-54; силикат натрия 42-68; углеродные нанотрубки УНТ с внешним диаметром 1-5 нм с трехслойной структурой и удельной поверхностью 350-1000 м2/г 1-4. Способ приготовления керамической мембраны для разделения газовых смесей включает смешение термоактивированного гиббсита - Al(OH)3 с силикатом натрия и углеродными нанотрубками УНТ с внешним диаметром 1-5 нм с трехслойной структурой и удельной поверхностью 350-1000 м2/г, последующее добавление раствора азотной кислоты. Полученную массу тщательно перемешивают и излишнюю влагу удаляют до полусухого состояния порошка. Полученный порошок прессуют, спрессованные таблетки подвергают термообработке - сначала выдерживают при температуре не выше 150°С, затем при температуре не выше 400°С. Полученную мембрану в виде таблетки прокаливают без доступа воздуха при 850-1100°С. Изобретение обеспечивает увеличение фактора разделения газовых смесей. 2 н.п. ф-лы, 3 ил., 2 табл., 5 пр.

1. Керамическая мембрана для разделения газовых смесей на основе оксида алюминия и углерода, отличающаяся тем, что она содержит в качестве углерода углеродные нанотрубки УНТ и силикат натрия и имеет следующий состав, мас. %: оксид алюминия 30-54; силикат натрия 42-68; углеродные нанотрубки УНТ с внешним диаметром 1-5 нм с трехслойной структурой и удельной поверхностью 350-1000 м2/г 1-4.

2. Способ приготовления керамической мембраны для разделения газовых смесей на основе оксида алюминия и углерода, отличающийся тем, что ее готовят смешением термоактивированного гиббсита - Al(OH)3 с силикатом натрия и углеродными нанотрубкими УНТ с внешним диаметром 1-5 нм с трехслойной структурой и удельной поверхностью 350-1000 м2/г, добавляют раствор азотной кислоты в воде, полученную массу тщательно перемешивают, а затем излишнюю влагу удаляют до полусухого состояния порошка, полученный порошок прессуют, спрессованные таблетки подвергают термообработке, т.е. выдерживают в условиях интенсивного удаления физически связанной воды при температуре не выше 150°C, затем в области фазового превращения гидроксида алюминия в оксид алюминия при температуре не выше 400°C, далее полученную мембрану в виде таблетки прокаливают без доступа воздуха в интервале температур 850-1100°C для формирования пористой структуры и упрочнения материала, при этом получают мембрану следующего состава, мас. %: оксид алюминия 30-54; силикат натрия 42-68; углеродные нанотрубки УНТ - 1-4.

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ДЛЯ НАЗВАННОГО УСТРОЙСТВА | 2002 |

|

RU2322285C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ С НАНОПОРИСТЫМ УГЛЕРОДОМ | 2004 |

|

RU2280498C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

| US 8518845 B2, 27.08.2013 | |||

| US 8551310 B2, 08.10.2013 | |||

| US 7736616 B2, 15.01.2010 | |||

| CN 102374361 A, 14.03.2012 | |||

Авторы

Даты

2015-07-10—Публикация

2013-12-12—Подача