Изобретение относится к металлургии, в частности к разработке состава сплава на основе алюминия, и к области металлообработки, в частности, к изготовлению аэрозольного баллона.

Современные тенденции развития металлообработки в указанной области техники характеризуются значительным повышением требований к качеству и эксплуатационным свойствам готовых изделий при снижении себестоимости их производства, что стимулирует разработку новых высокоэффективных технологий, реализующих экономию материальных и энергетических ресурсов, а также трудовых затрат.

В настоящее время промышленность выпускает различные виды алюминиевой упаковки - гибкой, полужесткой и жесткой. К жесткой алюминиевой упаковке относят, в частности, аэрозольные баллоны.

Стабильный рост объемов производства аэрозольных баллонов приводит к росту рынка ронделей (рондолей) - круглой алюминиевой заготовки, вырубаемой из ленты. Из указанной заготовки впоследствии производится аэрозольный баллон.

Аэрозольные баллоны из сплавов на основе алюминия получают, преимущественно, методом холодного обратного выдавливания (холодной экструзии) из упомянутых ронделей. При обратном выдавливании металл течет в направлении, противоположном направлению движения пуансона, в кольцевой зазор между пуансоном и матрицей для получения полых деталей с дном, причем основным требованием для проведения указанной операции являются высокие пластические свойства алюминиевого сплава, из которого изготавливают баллоны. Пластичностью в данном случае называют способность сплава деформироваться, не нарушая своей сплошности.

Однако, листовой материал из сплавов на основе алюминия, подвергаемый штамповке, как правило, обладает анизотропией механических свойств, обусловленной маркой сплава и технологическими режимами его получения, в частности при прокатке. Анизотропия механических свойств материала заготовки может оказывать отрицательное влияние на устойчивое протекание технологических процессов обработки металлов давлением на операциях глубокой вытяжки.

В настоящее время аэрозольные баллоны в странах СНГ и в индустриально развитых странах изготавливают холодным обратным выдавливанием на прессах. Достоинством технологии холодного обратного выдавливания является возможность получения полой заготовки корпуса аэрозольного баллона за один ход пресса.

Существенными недостатками технологии холодного обратного выдавливания являются:

• значительные силовые нагрузки и тяжелые условия работы инструмента, что требует значительных затрат на его изготовление и эксплуатацию;

• ограниченность ассортимента подходящих алюминиевых сплавов для аэрозольных баллонов, обусловленная возможностью использования только тех алюминиевых сплавов, которые имеют невысокие прочностные свойства, так как использование более прочных алюминиевых сплавов значительно повышает усилие деформирования и снижает износостойкость инструмента;

• значительные расходы порошковой твердой смазки, в частности, при нанесении твердой смазки на поверхность заготовки перед выдавливанием, при этом наиболее распространенной твердой смазкой является стеарат цинка, который создает экологически вредные условия работы в цехе

Одним из путей повышения технологичности процесса изготовления аэрозольных баллонов на этапе металлообработки является изготовление ронделей из первичного технически чистого алюминия, например, марки А5, А6 или А7. (Марки сплавов указаны по ГОСТ 11069-2001). Препятствием для развития технологии, включающей использование технически чистого алюминия, является низкая прочность технически чистого алюминия, что приводит к значительному повышению металлоемкости изделий при изготовлении аэрозольных баллонов.

Технически чистый алюминий марки А7 согласно ГОСТ 11069-2001 имеет следующий состав в вас.%:

Из уровня техники известны технические решения, направленные на повышение прочности изделий типа аэрозольных баллонов путем микролегирования технически чистого алюминия на этапе изготовления сплава путем введения в расплав таких элементов, как магний, марганец, железо и кремний в небольших количествах, а для измельчения зерна в структуре сплава используют дополнительное легирование расплава титаном, цирконием и редкоземельными элементами.

Ниже приводится анализ патентных документов, раскрывающих известные методы легирования алюминиевых сплавов для изготовления аэрозольных баллонов, а также технологию их получения.

Из заявки Японии JPS 5579850, МПК: C22C 21/00; C22C 21/06; опубликованной 16.06.1980, известен алюминиевый сплав для изготовления листового материала на основе технически чистого алюминия, содержащего алюминий не менее 99,7 мас. %. В указанный технически чистый алюминий добавляют Mg 0,10-0,50 мас. %, Fe 0,15-0,45 мас. %, Si 0,05-0,20 мас. %. В частных случаях реализации изобретения в сплав дополнительно вводят Cu, Mn или Zr0,10 мас. %, или совместно два или более элементов, выбранных из группы, включающей Cu, Mn и Zr в количестве 0,15 мас. % в сумме. При добавлении Mg, Fe и Si к алюминиевой основе улучшается прочность и удлинение алюминиевого сплава, но в то же время улучшается и его формуемость. При дальнейшем добавлении одного или нескольких элементов, выбранных из группы, включающей Cu, Mn и Zr, дополнительно повышается прочность без ухудшения эффекта, полученного от добавления Mg, Fe и Si. Данный алюминиевый сплав обладает высокой прочностью и формуемостью, что позволяет его использовать в качестве материала для изготовления аэрозольных баллончиков, банок, цилиндрических крышек и т.п. Недостатком данного сплава является повышенная себестоимость его изготовления и переработки, связанные с использованием в качестве предпочтительного легирующего элемента циркония, значительно повышающего твердость сплава и износ оборудования при обработке давлением.

Из заявки Японии JPS 57185962, МПК: C22C 21/00; C22C 21/06; C22F 1/00; C22F 1/04, опубликованной 16.11.1982, известен способ изготовления пластины из алюминиевого сплава, пригодной для производства элементов корпусов аэрозольных баллонов, банок для напитков и т.п. изделий, согласно которому алюминиевый сплав, содержащий Fe, Mn и Mg, подвергают термообработке до гомогенизации с последующей горячей прокаткой, а затем проводят окончательную холодную прокатку при обжатии ≥40%, в результате чего получается пластина из алюминиевого сплава, обладающая высокими характеристиками выравнивания по показателю разнотолщинности, смазывающей способностью, обеспечивающей хорошее качество поверхности банки, и также получается хорошая микроструктура сплава. Упомянутый алюминиевый сплав содержит (в мас. %): 0,05-1% Fe, 0,05-2% Mn и ≤2% Mg. Использование в качестве легирующих компонентов алюминиевого сплава Fe и Mn создает кристаллическую структуру с выделениями таких фаз, как Al-Fe-Mn, Al-Fe и Al-Mn, обладающих смазывающим эффектом, влияющих на формирование ячеистой структуры сплава. Кроме того, Mn и Mg улучшают прочность сплава. Однако, относительно высокое содержание Mn и Mg в составе данного сплава, обусловливая высокую прочность, снижает технологичность сплава при обработке давлением, что затрудняет его использование для изготовления аэрозольных баллонов, поскольку значительно повышает усилие деформирования, энергозатраты и снижает стойкость инструмента.

Из заявки Японии JP 2014058735, МПК: C22C 21/00; C22C 21/06; C22F 1/04; C22F 1/00, опубликованной 03.04.2014, известен лист из алюминиевого сплава для изготовления аэрозольного баллона, обладающего высокой устойчивостью к воздействию давления наполнителя даже при тонкой стенке баллона, а также сопротивлением фестонообразованию при глубокой вытяжке. Согласно изобретению лист из алюминиевого сплава для аэрозольного баллона толщиной от 0,6 до 0,8 мм при коэффициенте фестонообразования не более 2%, получают горячей прокаткой после гомогенизирующей термообработки слитка сплава, типа JIS A3104, содержащего Mg менее 1,1 мас. %, затем проводят холодную прокатку, по меньшей мере, с одним промежуточным отжигом с использованием печи непрерывного отжига при температуре от 505 до 565° С. Затем проводят окончательный отжиг и окончательную холодную прокатку с коэффициентом обжатия при прокатке от 8 до 18% до конечной толщины листа. Причем, после окончательной холодной прокатки возможно проведение стабилизирующего отжига. Упомянутый сплав JIS A3104 на основе алюминия содержит (в мас. %): Si менее 0,6%, Fe менее 0,8%, Cu 0,05-0,25%, Mn 0,8-1,4%, Mg 0,8-1,3%, остальное - Al и неизбежен примеси. Сплав JIS A3104 может дополнительно содержать Zn менее 0,25% и/или и Ti менее 0,1% и, необязательно, может содержать Ga, V, Ni, B или Zr менее 0,05% каждого соответственно, а общее количество примесей может составлять до 0,15%. При этом Mg в составе сплава JIS A3104 в количестве до 1,1% является элементом, необходимым для улучшения прочности алюминиевого сплава. Однако когда содержание Mg превышает 1,1 мас. % технологичность сплава JIS A3104 ухудшается, в частности, повышается частота фестонообразования. Предпочтительно содержание Mg (мас. %) составляет от 0,85% до 0,95%. При этом, повышенное содержание марганца, меди и магния в составе данного сплава, повышая прочность, снижает технологичность сплава при обработке давлением, что затрудняет его использование, поскольку значительно повышает усилие деформирования и снижает стойкость инструмента.

Из заявки Японии JP 2008169417, МПК: B21B 1/22; B21B 3/00; B65D 83/38; C22C 21/00; C22C 21/06, опубликованной 24.07.2008, известен лист из алюминиевого сплава для изготовления аэрозольного баллона, который удовлетворяет жестким требованиям к выглаживанию по показателю разнотолщинности, а также требованиям по отсутствию трещин в корпусе и складок в шейной части баллона. Лист выполнен из алюминиевого сплава, содержащего (мас. %) от 0,1 до 0,6% Si, от 0,2 до 0,7% Fe, от 0,5 до 1,5% Mn, от 0,001 до 1,5% Mg и от 0,05 до 0,3% Cu, имеющего следующие характеристики:

• предел текучести от 150 до 250 МПа;

• n - значение показателя упрочнения при наклепе ≤0,06;

• прочность боковой стенки банки после выглаживания на 73% составляет ≤150% от прочности листовой заготовки.

Упомянутый лист из алюминиевого сплава характеризуется повышенной прочностью, что делает его нетехнологичным при использовании стандартного оборудования по причине ускоренного износа оборудования.

Из описания патента Франции FR2457328, МПК: C22C 21/08, B65D83/14, опубликованного 10.08.1984, известен сплав на основе алюминия, содержащий (в мас. %):

0.15 - 0,35% Si,

0,15 - 0,35% Mg

0,19 - 0,4% Fe;

до 0,01% Cu;

0.01% - 0,2% Cr;

0.1% - 0,2% Mn;

0.01% - 0,1% Zr; или 0,017% Ti, остальное - алюминий и неизбежные примеси при общем содержании элементов примесей менее 0,15 мас. %. Сплав используется для изготовления аэрозольных баллонов и имеет удовлетворительную комбинацию прочности и пластичности. Согласно примеру из слава изготовили аэрозольный баллон высотой 203 мм с толщиной стенки 0,4 мм при следующем содержании компонентов сплава (мас. %): 0,3% Si, 0,34% Mg, 0,19% Fe и 0,017% Ti, остальное - алюминий. Однако толщина стенки 0,4 мм характеризует относительно высокую материалоемкость технологии изготовления аэрозольного баллона по причине недостаточной прочности данного сплава. Кроме того, использование хрома и циркония в лигатуре сплава существенно повышает себестоимость продукции.

Из описания патента США US3303955, МПК: B65D41/34, опубликованного 14.02.1967, известен алюминиевый сплав, который содержит (в мас. %) от 0,3 до 1,5 % марганца, от 0,2 до 0,8 % магния, а также не более 0,6% кремния, железа не более 0,7%, меди не более 0,4%, хрома не более 0,25%, цинка не более 0,4%, титана не более 0,1%, при этом возможны примеси других металлов в количестве не более 0,05% при общем количество примесей других металлов не более 0,15%, остальное - алюминий. Этот сплав предпочтителен при изготовлении металлических колпачков глубокой вытяжкой, так как он легко деформируется, однако характеризуется повышенной твердостью и недостаточным уровнем коррозионной стойкости, необходимых для изготовления аэрозольных баллонов.

Из описания патента США US7520044, МПК: B21B1/46; C22C21/06, опубликованного 21.04.2009, известны способ изготовления аэрозольного баллона и сплав для его изготовления. Способ включает в себя, по меньшей мере, следующие стадии: образование заготовок из сплава на основе алюминия, их термическую обработку и последующую экструзию при холодном ударе для образования баллона. Затем осуществляют нанесение лака на внутреннюю поверхность баллона. Сплав на основе алюминия имеет следующий состав (в масс. %): Si 0,35-0,45, Mg 0,25-0,40, Mn 0,05-0,15, Fe 0,12-0,20. Общее количество содержания примесей составляет менее 0,15%, алюминий - остальное. Оптимальное соотношение компонентов сплава позволяет изготавливать аэрозольные баллончики из меньшего количества сырья. Например, для получения механических характеристик, эквивалентных характеристикам аэрозольных баллончиков, изготовленных из сплава технически чистого алюминия А5, толщина аэрозольных баллончиков из сплава согласно изобретению может быть уменьшена на 15%. Однако по причине недостаточной прочности данного сплава его использование при изготовлении аэрозольного баллона не является экономически эффективным.

Из описания патента РФ RU 2668357, МПК: C22F 1/04, C22C 21/00, B65D 1/16, опубликованного 28.09.2018, известно изготовление листа из алюминиевого сплава, используемого для изготовления металлических бутылок или аэрозольных баллонов. Способ получения листа включает литье сляба из алюминиевого сплава, содержащего, (в мас. %): Si 0,10-0,35, Fe 0,30-0,55, Cu 0,05-0,20, Mn 0,70-1,0, Mg 0,80-1,30, Zn ≤0,25, Ti <0,10, неизбежные примеси в количестве <0,05 каждой примеси и <0,15 всех примесей в сумме, остальное - алюминий, удаление поверхностного слоя и гомогенизацию сляба при температуре 550-630°С в течение по меньшей мере одного часа, горячую прокатку, первый этап холодной прокатки с коэффициентом обжатия 35-80%, рекристаллизационный отжиг, повторную холодную прокатку с коэффициентом обжатия 10-35% до толщины 0,35-1,0 мм. При этом рекристаллизационный отжиг осуществляют при температуре 300-400°С в течение по меньшей мере одного часа. Полученный лист имеет предел текучести 170-210 МПа после термообработки при 205°С в течение 10 минут, имитирующей сушку лаков, а предел прочности при растяжении составляет 200-240 МПа. В составе указанного сплава элементы Si и Fe отнесены к категории примесей, количество которых ограничено. Однако указано, что Si в количестве 0,10-0,20 мас. % улучшает качество поверхности листа из алюминиевого сплава, предотвращая сморщивание, а Fe в количестве 0,30-0,35 снижает анизотропию кристаллической структуры сплава при прокатке. Отмечено что Mg и Ti повышают прочность сплава, но снижают его формуемость. Следует отметить, что повышенное содержание Mg в составе сплава существенно снижает его технологичность, что является проблемой при его использовании.

Из описания изобретения, раскрытого в патенте RU 2603521, МПК: C22C 21/08, C22F 1/05, опубликованного 27.11.2016, известен способ получения сплава 6ххх на основе алюминия, который применим к процессам холодного прессования с обратным истечением, таким как для производство банок, бутылок, емкостей для аэрозолей, баллонов для сжатого газа и прочих. Сплав обеспечивает более высокую прочность указанных изделий, которая помогает снизить расход материала. Емкости для аэрозолей получают из деформируемого алюминиевого сплава 6ххх, представленного в катаном или кованом виде, содержащего 0,25-2,0 мас. % кремния, 0,25-3,0 мас. % магния, 0,35-2,0 мас. % меди. Необязательно сплав может содержать цинк в количестве до 2,0 мас. %, алюминий и неизбежные примеси - остальное.

Образец алюминиевого сплава 6ххх характеризуется относительным удлинением в поперечном направлении по меньшей мере 8% и пределом текучести при растяжении в поперечном направлении по меньшей мере 58 ksi, при этом он обладает нерекристаллизованной микроструктурой, имеющей объемную долю зерен первого типа менее чем 50%, при этом упомянутые зерна первого типа являются зернами, имеющими разброс ориентации зерен не более 3°. Однако сплав 6ххх характеризуется повышенной прочностью, что делает его недостаточно технологичным для переработки на стандартном оборудовании из-за ускоренного износа оборудования.

Из описания патента EP 3031941, МПК: C22C 21/00, опубликованного 15.06.2016, известен следующий состав жаропрочного сплав для производства аэрозольных баллончиков (в мас. %): Si0,30; Fe0,45; Cu0,10; Mn 0,40 ÷ 0,80; Mg0,10; Zn ≤ 0,10; Zr = 0,05 ÷ 0,20; Аl и неизбежные примеси - остальное, причем сумма всех примесных элементов ≤ 0,10 в мас. %. Введение в сплав Zr обеспечивает содержание в структуре сплава тонкой дисперсии упрочняющей фазы Al3Zr. Присутствие марганца в указанном количестве дополнительно приводит к увеличению прочности сплава после осуществления процесса формования, что обусловлено образованием в структуре сплава частиц Al6 Mn, Al6 (FeMn) и α-Al (Mn, Fe) Si. Вышеуказанные частицы оказываются захваченными в границах субзерна, таким образом предотвращая образование зародышей рекристаллизации и рост рекристаллизованных зерен.

Поскольку данный сплав характеризуется повышенной прочностью, это делает его недостаточно технологичным при использовании стандартного оборудования для получения аэрозольных баллончиков из-за ускоренного износа оборудования.

Из описания патента Великобритании GB 566627, МПК: C22C 21/00, B21D 1/26, опубликованного 08.05.1980, известно изготовление корпусов лакированных баллонов, окрашенных с использованием обжига в печи, т.е. изготовленных из отожженных заготовок из легких металлов. В описании патента указано, что условия отжига оказывают заметное влияние на характеристики размягчения корпусов баллонов, изготовленных из прокатанного листа или экструдированных. Корпуса таких изделий покрыты лаком, который сушат в печи, что приводит к потере части твердости материала. В соответствии с изобретением корпус баллона изготовлен из сплава на основе технически чистого алюминия, легированного по меньшей мере двумя элементами, препятствующими рекристаллизации, которые образуют перитектические системы с алюминием, каждый в количестве от 0,05 до 0,3 мас. %. Под «технически чистым алюминием» обычно понимают нелегированный алюминий, содержащий от 98 до 99,9 мас. % алюминия и обычные примеси, которые включают, приблизительно, от 0,05 до 0,1 мас. % кремния и от 0,1 до 0,25 мас. % железа.

Добавление в сплав элементов, препятствующих рекристаллизации, уменьшает потерю прочности при отжиге, которая происходит, когда холодный закаленный корпус баллона после лакирования выдерживают в печи; но количество добавок таково, что оно не мешает процессу прокатки или ударной экструзии, не снижает формуемость сплава.

В описании патента указано, что для цели легирования выгодно использовать титан и цирконий в качестве элементов, ингибирующих рекристаллизацию, каждый в количестве от 0,05 до 0,25 мас. %, в частности от 0,08 до 0,12 мас. %. Были проведены испытания для сравнения заготовок из чистого алюминия с заготовками, из указанного сплава, легированного 0,1 мас. % титана и 0,1 мас. % циркония. Корпуса баллонов, изготовленные из указанного сплава, имели на 20% более высокую прочность на разрыв, чем корпуса баллонов, изготовленные из чистого алюминия, а металл, сэкономленный при изготовлении корпусов банок в соответствии с изобретением, по сравнению с использованием технически чистого алюминия составил около 8%.

Из описания патента РФ RU2593799, МПК: C22C 21/00, C22F 1/04, опубликованного 10.08.2016, известен алюминиевый сплав, полученный с использованием вторичного алюминиевого сырья. Изготовленная из сплава ударно-вытяжная штампованная тара традиционно включает в себя аэрозольные баллончики и другие емкости высокого давления, для которых имеет значение высокая прочность, поэтому для их производства используются утолщенный лист металла, в отличие от обычной алюминиевой тары для напитков.

Предложенный алюминиевый сплав содержит следующие ингредиенты, в мас. %:

от 97 до 99,2 алюминия (Al);

от 0,10 до 0,40 кремния (Si);

от 0,25 до 0,50 железа (Fe);

от 0,05 до 0,20 меди (Cu);

от 0,07 до 0,65 марганца (Mn); и

от 0,05 до 0,75 магния (Mg).

Указанный алюминиевый сплав может быть получен плавлением металлического лома на основе алюминиевых сплавов и технически чистого алюминия. Использование при выплавке данного сплава вторичного алюминиевого сырья приводит к нестабильности состава сплава и к повышенному содержанию примесей, в частности железа, что снижает коррозионную стойкость сплава и делает проблематичным хранение ряда активных аэрозолей в баллонах из данного сплава.

В качестве наиболее близкого аналога заявленного изобретения выбран сплав на основе алюминия, известный из опубликованной заявки на выдачу европейского патента EP3075875. Из описания указанного изобретения, раскрытого в EP3075875, МПК: C22C1/02, C22C 21/00, C22F1/04, опубликованного 05.10.2016, известен состав сплава на основе алюминия, который содержит следующие легирующие элементы: от 0,1 до 0,55 мас. % Fe, от 0,05 до 0,2 мас. % Si, менее 0,01 мас. % Mg, менее 0,01 мас. % Cu, менее 0,02 мас. % Zn, от 0,0 до 0,03 мас. % Ti, от 0,01 до 0,6 мас. % Mn, от 0,05 до 0,2 мас. % Zr, остальное - алюминий. Указанный сплав характеризуется хорошим качеством поверхности литой полосы при непрерывной разливке сплава и сохранением механических свойств после полимеризации лакокрасочного покрытия, что выражается в более высоком давлении при деформировании и разрыве аэрозольного баллона. Сплав обеспечивает хорошую формуемость и качество поверхности аэрозольного баллона после ударной экструзии.

Процесс изготовления аэрозольных баллонов из упомянутого сплава состоит из нескольких этапов. Сначала корпус аэрозольного баллона формируется из листовой заготовки путем ударной экструзии. После проведения экструзии осуществляют окраску внутренней поверхности аэрозольного баллона и проводят полимеризацию слоя окраски при температуре около 250°С. Затем следует окраска наружной поверхности и ее сушка при температуре около 150°C. После нанесения внешней окраски следует печать рисунка и сушка отпечатка при температуре около 150°С, после чего проводится лакировка внешней поверхности и сушка при температуре около 190°С. На последнем этапе происходит формирование горлышка баллона и купола дна на станке.

Проблема, которая возникает при изготовлении аэрозольных баллончиков, заключается в снижении механических свойств изделия до 15%, после полимеризации внутреннего слоя окраски, которую проводят при температуре около 250°С. При таких высоких температурах начинается процесс перекристаллизации, то есть рост размера зерна, что вызывает снижение механических свойств. Однако было установлено, что при добавлении циркония в сплав на основе Al в указанных выше пределах от 0,08 до 0,2 мас. %. прочность на разрыв сохраняется или улучшается, а давление разрыва баллона увеличивается.

С добавлением Zr порог начала рекристаллизации сплава поднимается выше 300°C, другие элементы, такие как Fe, Mn, Ti и Si в форме интерметаллических фаз, укрепляют алюминиевую матрицу и обеспечивают достижение более высоких механических свойств. Аэрозольные баллончики, изготовленные из алюминиевого сплава согласно изобретению, достигают более высокого разрывающего давления на 3-5 бар по сравнению с технически чистым алюминием А7, содержащим 99,7% Al.

В связи с тем, что технологичность процесса изготовления аэрозольных баллонов вносит наиболее весомый вклад в себестоимость готового изделия, то экономически выгодным является изготовление ронделей из первичного технически чистого алюминия, например, марки А5, А6 или А7. По этой причине как в выбранном за прототип изобретении по патенту EP3075875, так и во многих других известных технических решениях базой для оценки технологичности алюминиевого сплава в отношении изготовления из него аэрозольных баллонов является его сравнение с показателями технологичности, достигнутыми при изготовлении аэрозольных баллонов из первичного технически чистого алюминия марок А5, А6 или А7.

Изобретение направлено на разработку алюминиевых сплавов для изготовления аэрозольных баллонов с высокими эксплуатационными характеристиками при низкой себестоимости их изготовления.

Заявленное изобретение решает задачу изготовления легкого аэрозольного баллона, путем снижения металлоемкости конструкции баллона за счет уменьшения толщины его дна и стенок при сохранении герметичности и способности баллона к сопротивлению деформации при заданном испытательном давлении.

Технический результат изобретения состоит в повышении технологичности сплава при сочетании в нем свойств высокой прочности, пластичности и коррозионной стойкости, а также в обеспечении возможности снижения металлоемкости аэрозольных баллонов.

Заявленное техническое решение за счет достигнутых свойств сплава позволяет:

• получить более тонкую стенку баллона, обеспечивая снижение металлоемкости баллона путем уменьшения количества металла, необходимого для производства одного изделия. (Базой сравнения принято считать толщину стенки баллона, которую необходимо обеспечивать при производстве баллонов из первичного технически чистого алюминия марок А7 или А5);

• обеспечить необходимый уровень прочности алюминиевого аэрозольного баллона, выдерживающего внутреннее давление деформации более 12 бар;

• использовать стандартное оборудование для производства баллона-тоже оборудование, которое используется для изготовления баллонов из мягкого технически чистого первичного алюминия марки А7 или А5;

• обеспечивать коррозионную стойкость баллона на уровне не хуже, чем при использовании алюминия А7 или А5;

• гарантировать качество наружной поверхности и геометрию баллона такие же, как и при использовании алюминия А7 или А5.

Для решения поставленной задачи заявлен сплав на основе алюминия для изготовления аэрозольных баллонов, содержащий железо, кремний, магний, марганец, медь, цинк и титан, отличающийся тем, что он содержит ингредиенты в следующем соотношении в мас. %:

при этом общее содержание примесей в сплаве ограничено в интервале 0,06-0,15 мас. %, кроме того, отношение марганца и кремния в составе сплава выбрано в диапазоне от 0,6 до 3,0.

В предпочтительном варианте изготовления заявленный сплав характеризуется тем, что содержит ингредиенты в следующем соотношении в мас. %:

причем содержание каждого компонента примеси не превышает 0,05 мас. %.

Алюминий остальное, при отношении содержания марганца к содержанию кремния в сплаве от 0,7 до 3,0.

В любом варианте реализации изобретения заявленный сплав на основе алюминия для изготовления аэрозольных баллонов содержит неизбежные примеси, которые ограничены в сумме в интервале 0,06-0,15 мас. %, причем содержание каждого компонента примеси не превышает 0,05 мас. %. Превышение содержания примесей снижает технологичность, пластичные свойства и коррозионную стойкость сплава. К неизбежным примесям относятся такие компоненты, как, например, никель и галлий.

Для улучшения мелкозернистой микроструктуры сплав дополнительно может содержать бор в количестве 0,001-0,002 мас. %, предпочтительно в виде дисперсной фазы диборида титана.

Заявленный сплав также может дополнительно содержать ванадий в количестве не более 0,018 мас. %. Введение ванадия повышает коррозионную стойкости и пластичность сплава.

Аэрозольный баллон из сплава на основе алюминия согласно заявленному изобретению изготовлен из описанного выше «сплава на основе алюминия для изготовления аэрозольных баллонов» и содержит корпус цилиндрической формы, имеющий донышко и шейку, и характеризуется тем, что он выполнен из сплава, содержащего ингредиенты в следующем соотношении в мас. %:

при этом общее содержание примесей в сплаве ограничено в интервале 0,06-0,15 мас. %. Кроме того, отношение марганца и кремния в составе сплава выбрано в интервале от 0,6 до 3,0, причем толщина боковой стенки корпуса цилиндрической формы не превышает 0,26 мм, а толщина донышка не превышает 0,8 мм. Указанный аэрозольный баллон из сплава на основе алюминия характеризуется снижением веса баллона на 15-21 % по сравнению баллоном тех же размеров из технически чистого алюминия А7, без потери прочности за счет снижения металлоемкости изделия при сохранении его габаритных размеров. Снижение веса баллона и металлоемкости технологии изготовления достигается за счет уменьшения толщины боковой стенки и дна баллона.

В заявленном сплаве легирующие элементы, такие как Fe, Mg, Mn, Cu, Ti и Si, присутсвуя в форме интерметаллических фаз, укрепляют алюминиевую матрицу и обеспечивают достижение заявленных высоких механических свойств.

Основными легирующими элементами, способствующими в заявленном сплаве повышению прочности алюминиевой основы, являются магний и марганец, однако для получения сбалансированного комплекса свойств сплава, характеризующихся оптимальным соотношением прочности и пластичности при наличии высокой коррозионной стойкости, необходимо взаимодействие между собой и взаимное влияние всех компонентов заявленного сплава, включая введение в сплав в заявленном соотношении железа, кремния, меди, титана и цинка совместно с магнием и марганцем.

Так магний в количестве 0,07-0,27 мас. % и марганец в количестве 0,06-0,24 мас. % совместно способствуют упрочнению алюминия, но при этом сохраняя способность сплава к деформированию на стадии обработки давлением.

Введение в сплав магния в количестве 0,07-0,27 мас. % и марганца в количестве 0,06-0,24 мас. % обосновано тем, что помимо прочности данное легирование обеспечивает сплаву достаточную степенью пластичности при не слишком высокой твердости, поскольку заданное сочетание пластичности и твердости влияет на возможность деформации на этапе обратного выдавливания корпуса баллона. Более высокое содержание магния и марганца в сплаве приводит к повышению твердости при снижении пластичности, и в этом случае изготавливаемые из сплава рондели теряют оптимальные технологические свойства и не могут с прежней эффективностью использоваться для производства алюминиевых баллонов методом обратного выдавливания при холодной экструзии в силу имеющихся технологических ограничений, касающихся выбора оборудования. То есть повышение твердости алюминиевого сплава при снижении его пластичности требует использования более мощных прессов и машин куполообразования для формирования донной части баллона. При повышении твердости сплава значительно повышается износ прессового оборудования, а также энергоемкость производственного процесса, что отрицательно сказывается на общей себестоимости продукции.

В традиционной технологии производства аэрозольных баллонов из алюминиевых сплавов есть ограничения по твердости сплава алюминия, которая измеряется в отношении алюминиевой рондели (ограничение твердости заготовки). Максимальная твердость заготовки не должна превышать 27 единиц по Бринеллю. В противном случае, вероятность разрушения технологической оснастки пресса и конусобразующей машины резко увеличивается. При этом с ростом твердости алюминиевого сплава снижается срок полезного использования упомянутого оборудования, поскольку значительно растет степень его механического износа.

При разработке заявленного сплава неожиданно найдена близкая к идеальной пропорция содержания легирующих элементов в составе сплава, предназначенного для изготовления обратным выдавливанием аэрозольных баллонов, включающая введение в сплав в заданном соотношении магния и марганца в сочетании с минимальными добавками титана, цинка и меди плюс ограничение по содержанию в сплаве железа и кремния, для того чтобы, добившись высокой степени упрочнения сплава, сохранить достаточный уровень его пластичности и твердости с обеспечением с одной стороны экономии металла путем снижения металлоемкости изделий максимально до 21%, а с другой стороны с получением возможности использования существующего оборудования, которое пригодно для обработки мягкого технически чистого алюминия, типа А5 - А7, и широко доступно на рынке, при условиях эксплуатации этого оборудования в рамках обычных технологических режимов без потери производительности.

Пример 1

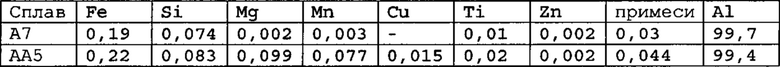

Заявленный сплав получали путем плавления в печи технически чистого алюминия марки А7 и последующего легирования расплава. Состав исходного сплава марки А7 и полученного сплава (обозначенного как АА5) показан в таблице 1.

Таблица 1.

В полученном составе сплава соотношение марганца и кремния составляет величину 0,9, что обеспечивает удовлетворительную коррозионную стойкость и длительные сроки хранения по отношению к химически активным наполнителям аэрозольных баллонов.

Процесс изготовления заявленного сплава и изделий из него согласно примеру 1 включал следующие этапы.

Алюминий А7 расплавили в печи плавления, и в процессе плавки добавили лигатуру, включающую магний и марганец, при постоянном перемешивании расплава посредством барботажа инертным газом, предпочтительно аргоном.

После завершения плавки жидкий расплав на основе алюминия подавали на литьевое колесо, где из него сформировали первичную полосу толщиной 18 - 20 мм, которую в горячем, но уже в закристаллизованном состоянии подали на стан горячей прокатки. При осуществлении горячей прокатки толщину полосы уменьшили до уровня, примерно, 8 мм. Далее полосу смотали в рулоны. Затем горячие рулоны охлаждали до «комнатной» температуры. Холодные рулоны вновь подавали на прокатный стан и осуществляли холодную прокатку полосы, раскатывая ее до нужной толщины, обычно до толщины 4-7 мм, в зависимости от вида баллона, который требуется изготовить.

Следующая операция: вырубка ронделей на прессе. Холоднокатаная полоса полученного алюминиевого сплава подается на пресс, на котором из полосы вырубаются цилиндрические заготовки - алюминиевые рондели. Твердость ронделей после вырубки весьма высокая - до 4 0 НВ и выше, поскольку алюминиевый сплав после вырубки находится в «напряженном» нагартованном состоянии.

Следующая операция - отжиг, во время которой рондели загружают в корзины и размещают в печи отжига, где происходит «отпуск» с нормализацией внутренних напряжений, что приводит к снижению твердости сплава.

При термообработке ронделей из заявленного сплава их остаточная твердость после отжига составляет величину порядка 22-24 НВ, что существенно выше, чем твердость ронделей из первичного технически чистого алюминия А7, которая после отжига составляет 18,5 НВ. Тем не менее, полученная твердость заявленного сплава вполне удовлетворительна, поскольку обеспечивает приемлемый уровень технологичности при изготовлении аэрозольных баллонов без повышения степени износа оборудования.

Далее производили аэрозольные баллоны путем штамповки ронделя с глубокой вытяжкой, при которой заготовка из алюминиевого сплава принимает в прессе необходимую полую цилиндрическую форму с донышком (в процессе обратного выдавливания). Затем получившуюся цилиндрическую формовку обрезают до необходимой длины, обвальцовывают, формируя горловину баллона. Причем, после прессования алюминиевый сплав снова становится жестким, поэтому заготовку краткосрочно обжигают, а после остывания покрывают лаками, для предотвращения химического взаимодействия с содержимым баллона. После наполнения и механического запечатывания аэрозольные баллоны декорируют снаружи.

В технологии изготовления аэрозольных баллонов мерой прочности и пластичности заявленного сплава на основе алюминия служит готовый баллон, изготовленный из алюминиевой рондели.

Готовый алюминиевый баллон должен быть:

1) герметичным, дно и стенки баллона не должны содержать отверстий или трещин. Данный результат характеризует достаточную пластичность сплава;

2) выдерживать испытательное давление - путем сопротивления деформации при внутреннем давлении в баллоне 12, 15 или 18 бар в зависимости от спецификации баллона. Это испытание внутренним давлением характеризует прочность баллона.

Выбранная пропорция содержания легирующих элементов при получении заявленного сплава позволила добиться повышения технологичности при снижении металлоемкости продукции, за счет уменьшения толщины дна и боковых стенок баллона, при сохранении прочности, герметичности и сопротивления деформации баллона при испытании внутренним давлением.

Баллоны всех типоразмеров, изготовленные из сплава по примеру 1, успешно выдержали испытание на прочность путем приложения к ним испытательного давления 12, 15 или 18 бар и показали отличное сопротивление деформации при указанном внутреннем давлении в баллоне.

Плотность первичного алюминия и предложенного сплава примерно равны, составляя около 2700 кг/м3. При этом количество металла (первичного алюминия или заявленного сплава), которое требуется для производства одного баллона - разное. Так, если на 1 баллон (один из множества видов баллонов) требуется 25 г первичного алюминия марки А7, но только 21,5г заявленного алюминиевого сплава. Снижение металлоемкости достигается за счет того, что толщина боковой стенки баллона уменьшается с 0,3 мм до 0,2 6 мм, плюс донышко становится тоньше: вместо 0,9 мм - только 0,75 мм. Таким образом, повышение прочности сплав дает возможность экономить металл.

Проверка коррозионной стойкости баллона определяется следующим образом. Баллон наполняется определенным продуктом, как правило, тем продуктом, который в последствии будет наполнять баллоны в массовом производстве, и ставится на термостатирование на определенный срок. После окончания термостатирования определяются потери в весе продукта и баллона. Плюс визуально проверяется наличие/отсутствие очагов коррозии. Баллоны всех типоразмеров, изготовленные из сплава по примеру 1, успешно выдержали испытание на коррозионную стойкость.

Достигнутые пластичные свойства заявленного сплава на основе алюминия позволяют гарантировать повторение наружной формы заданной геометрии аэрозольного баллона так же, как при использовании более мягкого первичного алюминия марки А7 или А5 для изготовления такого же баллона при обеспечении гладкости наружной и внутренней поверхности.

Металлографический анализ структуры металла ронделей из технически чистого алюминия А7 и заявленного алюминиевого сплава показал, что дефекты структуры как в ронделях из А7, так и в ронделях из заявленного сплава отсутствуют.

Макро и микроструктуру алюминиевых сплавов (после отжига) исследовали на микроскопе при увеличениях 20 и 100 крат с последующим фотографированием микроструктуры цифровым фотоаппаратом. Фотографии, полученные на микроскопе при исследовании структуры зерна заявленного алюминиевого сплава приведены на рисунках 3 и 4. Фотографии 1-2 и 5-6 представлены для сравнения.

На рис 1 и 2 - показаны фотографии структуры ронделей из технически чистого алюминия марки А7, произведенного в России.

На рис 3 и 4 - показаны фотографии структуры ронделей из заявленного сплава (АА5).

На рис 5 и 6 показаны фотографии структуры ронделей из технически чистого алюминия марки А7, импортного производства (Греция).

Результаты анализа макро- и микроструктуры произведенных в России ронделей из А7, представленных соответственно на рис 1 и 2, показывают наличие мелкозернистой, но неравноосной структуры. Видны вытянутые светлые границы субзерен, сформировавшиеся на стадии пластической деформации при прокатке.

Показанные на рис 3 и 4 фотографии металлографической структуры ронделей из заявленного сплава демонстрируют его мелкозернистую структуру с отсутствием крупных рекристаллизованных зерен после отжига, что подтверждает получение заданных свойств сплава, заключающихся в повышении его прочности при сохранении высокой пластичности на стадии обработки давлением.

Представленные на рис 5 и 6 фотографии ячеистой структуры ронделей из технически чистого алюминия марки А7, импортного производства показывают, что макроструктура поверхностей ронделей после отжига имеет форму макрозерен (см. рис.5) близкую к равноосной. Равноосные макрозерна характеризуется четкими границами, сформировавшимися в литом металле. Данная структура соответствует максимальной пластичности алюминия однако характеризуется невысокой прочностью.

Пример 2

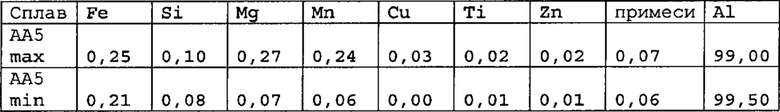

Пример 2 осуществлен с соблюдением тех же технологических параметров, которые указаны в примере 1, но состав заявленного сплава был получен при граничных значениях содержания компонентов, указанном в таблице 2.

Таблица 2.

Испытания ронделей, полученных из сплавов по примеру 2, на твердость и микроструктуру сплава показали твердость 24 НВ для сплава с максимальным содержанием легирующих элементов Mg и Мn и твердость 22 НВ для сплава с минимальным содержанием указанных легирующих элементов.

Анализ металлографической структуры ронделей из сплава по примеру 2 подтвердил их мелкозернистую структуру с отсутствием дефектов структуры и крупных рекристаллизованных зерен после отжига (на рисунках не показано). Полученная мелкозернистая структура заявленного сплава обеспечивает повышение его пластичности при наличии высокой прочности на стадии обработки давлением.

Осуществление изобретения позволяет получить более тонкую стенку баллона, обеспечивая снижение металлоемкости баллона (количества металла, необходимого для производства одного изделия). Например, в баллоне весом 25 г толщина боковой стенки баллона уменьшается с 0,3 мм до 0,26 мм, а донышко вместо 0,9 мм становится тоньше до 0,75 мм в сравнении с баллоном тех же габаритов из первичного технически чистого алюминия марок А7 или А5.

Баллон весом 25 г с толщиной боковой стенки 0,2 6 мм и толщиной донышка 0,75 мм, изготовленный из заявленного сплава по примеру 2, обеспечил необходимый уровень прочности, выдерживая внутреннее испытательное давление более 12 бар.

Для изготовления баллонов из заявленного сплава использовалось стандартное оборудование, которое используется для изготовления баллонов из мягкого технически чистого первичного алюминия марки А7 или А5, без заметных признаков износа оборудования, что подтверждает достигнутую технологичность полученного сплава.

Пример 3

Пример 3 осуществлен с соблюдением тех же технологических режимов, которые указаны в примере 1, но в состав заявленного сплава дополнительно был введен бор в количестве 0,001 и 0,002 мас. % и ванадий в количестве 0,010 и 0,018 мас. %.

Также было определено содержание неизбежных примесей никеля и галлия. Содержание никеля составило 0,001 мас. %, а содержание галлия 0,011 мас. %, что соответствует заявленному ограничению по содержанию примесей менее 0,06 мас. % в сумме и менее 0,05 мас. % каждой.

Металлографические исследования образцов сплава по примеру 3 показали получение более мелкодисперсной структуры, чем в примере 1, за счет тонкой дисперсии упрочняющей фазы диборида титана, препятствующей росту зерна при отжиге. В примере 3 так же получено некоторое увеличение коррозионной стойкости, которое соответствует введению ванадия и ограничению количества вредных примесей в сплаве.

Аэрозольные баллоны из заявленного сплава по примерам 1-3 показали высокую коррозионную стойкость при хранении в них химически активных наполнителей.

Аэрозольные баллоны, полученные из заявленного сплава, показали удовлетворительное качество наружной поверхности, позволяющее наносить внутреннее и наружное лакокрасочные покрытия хорошего качества.

Заявленное изобретение успешно решает задачу высокотехнологичного изготовления легкого аэрозольного баллона, снижения металлоемкости конструкции баллона, уменьшения толщины дна и стенок баллона при сохранении герметичности и способности баллона к сопротивлению деформации при заданном испытательном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Yb и Al-Cu-Gd (варианты) | 2022 |

|

RU2785402C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y-Mg-Cr и Al-Cu-Er-Mg-Cr (варианты) | 2023 |

|

RU2829183C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y и Al-Cu-Er (варианты) | 2020 |

|

RU2749073C1 |

| Высокопрочный деформируемый алюминиевый сплав 2000 серии | 2024 |

|

RU2834947C1 |

| Деформируемый алюминиевый сплав на основе системы Al-Mg-Sc-Zr с добавками Er и Yb (варианты) | 2020 |

|

RU2743079C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576707C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ КОНТЕЙНЕРОВ, ПОЛУЧАЕМЫХ УДАРНЫМ ВЫДАВЛИВАНИЕМ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2736632C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

Изобретение относится к области металлургии, а именно к разработке состава сплава на основе алюминия для изготовления аэрозольных баллонов. Сплав содержит ингредиенты в следующем соотношении в мас.%: железо 0,21–0,25, кремний 0,08–0,10, магний 0,07–0,27, марганец 0,06–0,24, титан 0,01–0,02, цинк от 0,001 до менее 0,02, медь 0,0001–0,03, алюминий и неизбежные примеси – остальное, при этом общее содержание примесей в сплаве ограничено в интервале 0,06–0,15 мас.%, а отношение содержания марганца к содержанию кремния составляет от 0,6 до 3,0. Обеспечивается получение аэрозольных баллонов, обладающих меньшим весом, при сохранении прочностных характеристик, пластичности и коррозионной стойкости. 2 н. и 6 з.п. ф-лы, 6 ил., 2 табл., 3 пр.

1. Сплав на основе алюминия для изготовления аэрозольных баллонов, содержащий железо, кремний, магний, марганец, медь, цинк и титан, отличающийся тем, что он содержит ингредиенты в следующем соотношении, в мас.%:

при этом общее содержание примесей в сплаве ограничено в интервале 0,06–0,15 мас.%, а отношение содержания марганца и кремния в составе сплава составляет от 0,6 до 3,0.

2. Сплав по п. 1, отличающийся тем, что он содержит ингредиенты в следующем соотношении, в мас.%:

при этом отношение содержания марганца к содержанию кремния в сплаве составляет от 0,7 до 3,0.

3. Сплав по п. 1 или 2, отличающийся тем, что он дополнительно содержит бор в количестве 0,001–0,002 мас.%.

4. Сплав по п. 1 или 2, отличающийся тем, что бор содержится в составе сплава в виде дисперсной фазы диборида титана.

5. Сплав по п. 1, отличающийся тем, что он содержит неизбежные примеси в сумме в интервале 0,06–0,15 мас.%, причем содержание каждого компонента примеси не превышает 0,05 мас.%.

6. Сплав по п. 1 или 2, отличающийся тем, что он дополнительно содержит ванадий в количестве не более 0,018 мас.%.

7. Аэрозольный баллон из сплава на основе алюминия для изготовления аэрозольных баллонов, содержащий корпус цилиндрической формы, имеющий донышко и шейку, отличающийся тем, что он выполнен из сплава, содержащего ингредиенты в следующем соотношении, в мас.%:

причем общее содержание примесей в сплаве ограничено в интервале 0,06–0,15 мас.%, а отношение марганца и кремния в составе сплава составляет от 0,6 до 3,0, при этом толщина боковой стенки корпуса цилиндрической формы не превышает 0,26 мм, а толщина донышка не превышает 0,8 мм.

8. Баллон по п.7, отличающийся тем, что он характеризуется снижением веса на 15–21% по сравнению с баллоном тех же размеров из технически чистого алюминия, без потери прочности.

| WO 2018125199 A1, 05.07.2018 | |||

| ЛИСТ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ МЕТАЛЛИЧЕСКИХ БУТЫЛОК ИЛИ АЭРОЗОЛЬНЫХ БАЛЛОНОВ | 2014 |

|

RU2668357C2 |

| ПОЛУЧАЕМАЯ ПРЕССОВАНИЕМ УДАРНЫМ ВЫДАВЛИВАНИЕМ АЛЮМИНИЕВАЯ БУТЫЛКА С РЕЗЬБОЙ НА ГОРЛЫШКЕ, ИЗГОТАВЛИВАЕМАЯ ИЗ РЕЦИКЛИРОВАННОГО АЛЮМИНИЯ И УСИЛЕННЫХ СПЛАВОВ | 2014 |

|

RU2642231C2 |

| КОНТЕЙНЕРЫ, ИЗГОТОВЛЕННЫЕ ИЗ ПЕРЕРАБОТАННОГО АЛЮМИНИЕВОГО ЛОМА МЕТОДОМ УДАРНОГО ПРЕССОВАНИЯ | 2012 |

|

RU2593799C2 |

| US 2016230256 A1, 11.08.2016 | |||

| СПОСОБ РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 2011 |

|

RU2457328C1 |

| CN 108642344 A, 12.10.2018 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2020-04-06—Публикация

2019-11-18—Подача