Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу и способу его изготовления, в частности. к листу из нетекстурированной электротехнической стали и способу его изготовления.

Известный уровень техники

Рынок и пользователи уже давно преследуют цель энергосбережения и снижения потребления железных сердечников различных электроприборов, электроинструментов и т.п. Другими словами, листы из нетекстурированной электротехнической стали, которые являются сырьём для изготовления этих железных сердечников, должны иметь соответствующие характеристики: высокую магнитную индукцию и низкие потери в железе.

Исследования показывают, что для получения листа из нетекстурированной электротехнической стали с соответствующими электромагнитными характеристиками необходимо в достаточной степени контролировать химический состав стали, а также улучшать размер зерна и оптимальную текстуру готового стального листа.

Многие исследователи провели обширные исследования известного уровня техники по изучению улучшения электромагнитных характеристик листа из нетекстурированной электротехнической стали и достигли определённых результатов исследований.

Например, в JP 2008260980 с датой публикации 30 октября 2008 г. и названием «Способ изготовления листа из высококачественной нетекстурированной электротехнической стали» описан лист из нетекстурированной электромагнитной стали. В технических решениях, раскрытых в этой заявке, размер зерна и кристаллическая текстура горячекатаного листа улучшаются за счёт увеличения температуры на выходе горячекатаного сляба, которая обычно составляет 1230-1320°С. Подготовленный готовый стальной лист имеет подходящее состояние поверхности и высокую магнитную индукцию. Однако, чтобы предотвратить полное растворение и диспергирование неметаллических включений, таких как S и N, во время нагрева и прокатки сляба после повышения температуры на выходе сляба, что может ухудшить потери в железе готового стального листа, эта технология также использует способ добавки 0,005-0,03% кальцийсодержащего сплава или редкоземельных элементов для очистки расплавленной стали и строго требует, чтобы содержание S и N было менее 0,0015%. Такая технологическая схема не только усложняет контроль плавки, но также увеличивает себестоимость продукции и требует специального оборудования для нагрева слябов, что не способствует популяризации и применению.

В качестве другого примера, CN 101343683 A с датой публикации 14 января 2009 г. и названием «Способ изготовления нетекстурированной электротехнической стали с низкими потерями в железе и высокой магнитной индукцией» раскрывает способ изготовления нетекстурированной электротехнической стали с низкими потерями в железе и высокой магнитной индукцией. В технических решениях, раскрытых в настоящей заявке, технологическими стадиями являются: регулирование температуры нагрева отливки до 900-1150°С, проведение нормализации и кислотного травления горячекатаного листа с последующей однократной холодной прокаткой до толщины 0,50 мм и, наконец, проведение отжига для снятия напряжений в газовой смеси водорода и азота для получения продукта из нетекстурированной электротехнической стали с низкими потерями в железе и высокой магнитной индукцией. Преимущества заключаются в том, что конечный продукт из нетекстурированной электротехнической стали имеет подходящие магнитные характеристики, P15/50=3,1-3,8 Вт/кг, B5000=1,69-1,81 Тл, и что сляб содержит 1,0-2,0% Si и 0-0,60% Al и 1,5%≤Si+3Al≤3,2% и не содержит легирующих элементов, таких как Sn, Sb, Bi, Cu, Cr, Ni, B, Ca и Ce, и себестоимость продукции значительно снижается, и выпускается готовая нетекстурированная электротехническая сталь с соответствующими магнитными характеристиками.

В качестве другого примера, CN104073715A с датой публикации 1 октября 2014 г. и названием «Нетекстурированная электротехническая сталь с высокой магнитной индукцией и способ её изготовления» раскрывает нетекстурированную электротехническую сталь с высокой магнитной индукцией. В технических решениях, раскрытых в этой заявке, за счёт регулирования скорости нагрева секции нормализации и скорости охлаждения секции нормализации, а также применения надлежащей системы процесса механического и кислотного травления обеспечиваются материалы с высоким качеством листов для последующего процесса, и магнитная индукция B50 может быть увеличена на 200-500 Гаусс, и фактический уровень физического качества потерь в железе может быть увеличен на 3-5% без добавления дополнительных легирующих элементов или изменения процесса непрерывного отжига. Кроме того, магнитные характеристики продукта можно дополнительно улучшить за счёт оптимизации процесса отжига, что позволяет ещё больше увеличить магнитную индукцию. Нетекстурированная электротехническая сталь с высокой магнитной индукцией отвечает требованиям обычных двигателей, а также требованиям высокой магнитной индукции электротехнической стали для высокоэффективных и с регулируемой частотой сердечников двигателей, а также может повысить эффективность двигателя и снизить потребление энергии и шум изделия.

Однако, в отличие от вышеупомянутых существующих технических решений, авторы настоящего изобретения, рассчитывая получить новый лист из нетекстурированной электротехнической стали с соответствующими магнитными характеристиками, используют совершенно новую идею разработки, которая оптимизирует химический состав стали и определяет приемлемый производственный процесс, который может эффективно улучшить электромагнитные характеристики листа из нетекстурированной электротехнической стали, уменьшить потери в железе и увеличить магнитную индукцию.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Одной из целей настоящего изобретения является создание листа из нетекстурированной электротехнической стали с соответствующими магнитными характеристиками. Лист из нетекстурированной электротехнической стали имеет соответствующие магнитные характеристики: потери в железе P15/50 составляют 3,2 Вт/кг или менее, и магнитная индукция B50 составляет 1,75 Тл или более, и его можно эффективно использовать для изготовления железного сердечника и использовать в различных электроприборах и электроинструментах, т.е. он имеет подходящие перспективы популяризации и применения.

Для достижения вышеуказанной цели настоящее изобретение предлагает лист из нетекстурированной электротехнической стали с соответствующими магнитными характеристиками, включающий помимо Fe и неизбежных примесей, следующие химические элементы, в массовых процентах:

0<C≤0,0025%, Si: 0,2-1,6%, Mn: 0,2-0,6%, Al: 0,2-0,6%, V: 0,001-0,008%, N: 0,002-0,0045%, 0<Nb≤0,003% и 0<Ti<0,003%.

Предпочтительно, лист из нетекстурированной электротехнической стали, согласно настоящему изобретению, включает следующие химические элементы в массовых процентах:

0<C≤0,0025%, Si: 0,2-1,6%, Mn: 0,2-0,6%, Al: 0,2-0,6%, V: 0,001-0,008%, N: 0,002-0,0045%, 0<Nb≤0,003%, 0<Ti≤0,003%, остальное составляет Fe и неизбежные примеси.

В листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, принцип выбора каждого химического элемента заключается в следующем.

С: В листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, содержание С в стали не должно быть слишком высоким. При содержании С в стали выше 0,0025% будет образовываться большое количество С-содержащих включений, что приведёт к значительному увеличению магнитного старения готового стального листа. Поэтому в листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, массовое процентное содержание С регулируют на уровне 0<C<0,0025%.

Si: В листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, содержание Si составляет от среднего до низкого. Для настоящего технического решения, когда содержание Si превышает 1,6%, не только увеличивается себестоимость стали, но также значительно снижается магнитная индукция готового стального листа; тогда как, когда содержание Si ниже 0,2%, эффект существенного снижения потерь в железе не может быть достигнут. Поэтому в листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, массовое процентное содержание Si регулируют на уровне 0,2-1,6%.

Mn: В листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, когда содержание добавленного Mn превышает 0,6%, приемлемая текстура готового листа из нетекстурированной электротехнической стали будет значительно ухудшаться; а при содержании Mn в стали ниже 0,2% эффекта контроля S-содержащих включений достичь невозможно. Поэтому, учитывая влияние содержания Mn на свойства стали, в листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, массовое процентное содержание Mn регулируют на уровне 0,2-0,6%.

Al: В листе из нетекстурированной электротехнической стали по настоящему изобретению, когда содержание добавленного Al превышает 0,6%, текучесть расплавленной стали будет явно снижена; тогда как, когда содержание Al в стали ниже 0,2%, эффект существенного снижения потерь в железе не может быть достигнут. Поэтому чтобы гарантировать, что Al может оказывать своё положительное воздействие, в листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, массовое процентное содержание Al регулируют на уровне 0,2-0,6%.

V: В известном уровне техники элемент V в нетекстурированной электротехнической стали является примесным элементом, попадающим в процессе изготовления стали, и его содержание строго контролируется. Чем ниже содержание, тем лучше. Напротив, в настоящем изобретении V используется в качестве полезного элемента в процессе изготовления стали, и содержание V преднамеренно регулируется. Настоящее изобретение отличается от предыдущего способа максимально возможного снижения содержания V с целью максимально возможного снижения содержания вредных включений, тем, что преднамеренно добавляют определённое количество V. Путём контроля типа и количества N-содержащих включений в сочетании с корректировкой производственного процесса, настоящее изобретение максимизирует безопасное использование содержания Nb, V и Ti. Таким образом, реализуется сочетание химических компонентов, которые способствуют получению соответствующих магнитных характеристик и приемлемых исходных условий для контроля типов включений.

В листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, когда содержание V в стали ниже 0,001%, эффект контроля C- и N-содержащих включений, не может быть достигнут. Однако следует отметить, что количество добавляемого в сталь элемента V не должно быть слишком большим. При содержании V в стали более 0,008% количество C- и N-содержащих включений, содержащих V, будет значительно увеличено, а их размеры будут небольшими. Поэтому в листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, массовое процентное содержание V регулируется на уровне 0,001-0,008%.

N: В листе из нетекстурированной электротехнической стали согласно настоящему изобретению, когда содержание N ниже 0,002%, эффект надлежащего контроля C- и N-содержащих включений не может быть достигнут. Однако следует отметить, что содержание N в стали не должно быть слишком высоким. Когда содержание N в стали превышает 0,0045%, количество N-содержащих включений значительно увеличивается, что будет препятствовать росту зерна готового стального листа и ухудшать электромагнитные характеристики готового стального листа. Поэтому в листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, массовое процентное содержание N регулируют на уровне 0,002-0,0045%.

Между тем, следует отметить, что учитывая, что трудно получить низкое содержание N и что, когда содержание Al составляет 0,2-0,6%, легко образуется большое количество мелких включений AlN, изобретатели выбрали добавление в сталь 0,002-0,0045% N вместе с 0,001-0,008% V. Здесь основные причины добавления V в качестве полезного элемента заключаются в следующем: карбиды и нитриды V оказывают гораздо меньшее ухудшающее воздействие на электромагнитные характеристики готовых стальных листов, чем карбиды и нитриды Al, Nb, Ti и т.п.; и карбиды и нитриды V относительно стабильны.

Nb: В настоящих технических решениях, когда содержание Nb превышает 0,003%, C- и N-содержащие включения в стали будут аномально увеличиваться, тем самым приводя к резкому увеличению потерь в железе готового стального листа. Поэтому в настоящем изобретении содержание Nb контролируют так, чтобы оно соответствовало: 0<Nb≤0,003%.

Ti: В настоящих технических решениях, когда содержание Ti превышает 0,003%, C- и N-содержащие включения в стали также будут аномально увеличиваться, тем самым приводя к резкому увеличению потерь в железе готового стального листа. Поэтому в настоящем изобретении содержание Ti регулируют так, чтобы оно соответствовало: 0<Ti≤0,003%.

Предпочтительно, в листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, массовое процентное содержание V составляет 0,0015-0,0045%.

Предпочтительно, в листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, неизбежные примеси включают: S≤0,002%.

В отличие от распространённых идей прошлого, настоящее изобретение не только строго контролирует содержание C, чтобы уменьшить образование C-содержащих включений, но также строго контролирует содержание S. Это связано с тем, что чем выше содержание S в стали, тем больше количество S-содержащих включений, образующихся в конце затвердевания расплавленной стали или в конце горячей прокатки, а мелкий размер S-содержащих включений ухудшает электромагнитные характеристики стали гораздо сильнее, чем N-содержащие включения. Однако следует отметить, что сложность контроля содержания S значительно меньше, чем N. Чтобы получить более низкое содержание серы, существует множество технических средств, которые можно выбрать в реальном производственном процессе, например, ограничение содержания серы в сырье и вспомогательных материалах для изготовления чугуна и стали, а также глубокая десульфуризация путём добавления десульфуратора при предварительной обработке чугуна, конвертерная плавка и RH (циркуляционное вакуумирование) рафинирование.

В приведённых выше решениях, чем меньше неизбежных примесей в стали, тем лучше, если это позволяют технические условия и себестоимость изготовления. Когда содержание S превышает 0,002%, количество S-содержащих включений значительно увеличивается, что тормозит рост зёрен готового стального листа и ухудшает электромагнитные характеристики готового стального листа.

Предпочтительно, лист из нетекстурированной электротехнической стали, согласно настоящему изобретению, содержит включения, которые представляют собой C- и N-содержащие включения, в основном состоящие из AlN, VN, VC и V(CN).

В настоящем изобретении принят выбор химического элемента согласно настоящему раскрытию, и плавка осуществляется в соответствующих условиях плавки, так что могут быть получены C- и N-содержащие включения. C- и N-содержащие включения в стали имеют крупные размеры и малочисленны, причём основными включениями являются AlN, VN, VC и V(CN), а также включения включают небольшое количество TiC, TiN, Ti(CN) и NbC, NbN и Nb(CN).

Предпочтительно в листе из нетекстурированной электротехнической стали согласно настоящему изобретению C- и N-содержащие включения имеют размер 200-500 нм.

Предпочтительно в листе из нетекстурированной электротехнической стали согласно настоящему изобретению включения контролируют так, чтобы они удовлетворяли следующей формуле: 1,5≤содержание AlN/(содержание VN+содержание VC+содержание V(CN))≤4,0. Использование этого контроля полезно для роста зерна и снижения потерь железа в стальном листе во время отжига.

Предпочтительно в листе из нетекстурированной электротехнической стали согласно настоящему изобретению потери в железе P15/50 составляют ≤3,2 Вт/кг, а магнитная индукция B50 составляет ≥1,75 Тл.

Соответственно другой целью настоящего изобретения является создание простого и легко осуществимого способа изготовления вышеупомянутого листа из нетекстурированной электротехнической стали с соответствующими магнитными характеристиками. Используя этот способ изготовления, можно получить листы из нетекстурированной электротехнической стали с соответствующими магнитными характеристиками (потери в железе P15/50 ≤3,2 Вт/кг, магнитная индукция B50 ≥1,75 Тл).

Для достижения вышеуказанной цели настоящее изобретение предлагает способ изготовления листа из нетекстурированной электротехнической стали с подходящими магнитными характеристиками, включающий стадии:

(1) плавка и разливка расплавленной стали для получения сляба;

(2) проведение горячей прокатки сляба для получения стального рулона, при этом стальной рулон не подвергают нормализующему отжигу или отжигу в колпаковой печи после горячей прокатки, а непосредственно подают на следующую стадию;

(3) проведение кислотного травления для получения протравленного кислотой стального листа;

(4) холодная прокатка травленого кислотой стального листа для получения холоднокатаного стального листа; и

(5) непрерывный отжиг, при котором холоднокатаный стальной лист нагревают до заданной температуры выдержки со скоростью нагрева 80-1000°С/с.

В настоящем изобретении изобретатели оптимизируют химический состав стали, намеренно добавляют в сталь V и строго ограничивают содержание вредных элементов C и N в стали, чтобы эффективно контролировать вредные C- и N-содержащие включения в стали. В то же время, исходя из необходимости контроля вредных включений в стали, изобретатели также предлагают приемлемый производственный процесс. Соответствующий сляб, полученный выплавкой и разливкой, не подвергается нормализующему отжигу или отжигу в колпаковой печи после горячей прокатки, а непосредственно подвергается кислотному травлению и однократной холодной прокатке до заданной толщины, а затем подвергается непрерывному отжигу, который может быть выполнен электромагнитным индукционным устройством с функцией быстрого нагрева, что позволяет получить лист из нетекстурированной электротехнической стали с соответствующими магнитными характеристиками, отвечающими требованиям настоящего изобретения. В настоящем изобретении не существует особых ограничений на горячую прокатку, кислотное травление и холодную прокатку, и принцип состоит в том, чтобы не увеличивать производственные затраты и сложность изготовления стали.

Кроме того, следует отметить, что в известном уровне техники, хотя и существуют некоторые технические решения, не требующие нормализующего отжига или отжига в колпаковой печи, большинство этих сталей являются высококремнистыми сталями с высоким содержанием Si. В отличие от известного уровня техники, сталь по настоящему изобретению имеет содержание Si всего 0,2-1,6% и представляет собой сталь со средним или низким содержанием кремния. В настоящем изобретении используется сталь со средним или низким содержанием кремния, но не требуется вышеуказанный нормализующий отжиг или обработка отжигом в колпаковой печи.

На стадии (5) вышеуказанного способа изготовления по настоящему изобретению используется электромагнитное индукционное устройство с функцией быстрого нагрева. Устройство не ограничивается продольным или поперечным вектором магнитного поля, но его тепловая мощность должна соответствовать требованию быстрого нагрева холоднокатаного стального листа до целевой температуры выдержки со скоростью нагрева 80-1000°C/с.

По сравнению с традиционным способом отжига с использованием газового и электрического нагрева (обычно ниже 30°C/с) в настоящем изобретении используется устройство электромагнитного индукционного нагрева с функцией быстрого нагрева для непрерывного отжига, чтобы реализовать быстрый нагрев холоднокатаного стального листа до целевой температуры выдержки за короткое время. Начальная температура нагрева может быть любой температурой ниже температуры выдержки, например, нагрев можно начинать с комнатной температуры. Используя этот способ отжига, можно эффективно подавить восстановление холоднокатаного стального листа во время непрерывного отжига, а запасённую энергию остаточной деформации холоднокатаного стального листа перед рекристаллизацией можно значительно увеличить, что может привести к накоплению и увеличению движущей силы зародышеобразования и усилению зародышеобразования и миграции границ зёрен с большим углом. В то же время предпочтительная ориентировка кристаллического ядра также уменьшается, и, наконец, прочность компонентов текстуры рекристаллизации <111>//ND может быть уменьшена, таким образом обеспечивая более высокую магнитную индукцию и меньшие потери в железе.

Следует отметить, что при быстром отжиге холоднокатаного стального листа необходимо ограничивать скорость нагрева холоднокатаного стального листа до 80-1000°С/с, предпочтительно 150-850°С/с, и более предпочтительно 250-750°С/с, чтобы дополнительно увеличить движущую силу зародышеобразования и роста, чтобы контролировать конечный эффект рекристаллизации и улучшить его, а также обеспечить крупную и однородную структуру зерна с небольшой долей вредных ориентировок зёрен после непрерывного отжига. Когда скорость нагрева при быстром нагреве слишком мала (скорость нагрева ниже 80°С/с), накопленная энергия деформации холодной прокатки высвобождается слишком быстро, что не способствует последующему контролю подходящей текстуры; когда скорость быстрого нагрева слишком высока (скорость нагрева превышает 1000°C/с), требования к мощности оборудования слишком высоки, что приводит к значительным затратам на оборудование и к тому, что холоднокатаный лист будет находиться в высокотемпературном режиме слишком долго, что приводит к недостаточной однородности структуры зерна.

Предпочтительно, в способе изготовления по настоящему изобретению на стадии (5) целевая температура выдержки составляет 800-1000°С.

Предпочтительно, в способе изготовления по настоящему изобретению, в процессе разливки на стадии (1), перегрев расплавленной стали контролируют на уровне 10-35°C, а время перехода между твёрдой фазой и жидкой фазой контролируют на уровне 10 с - 120 мин. При протекании разливки расплавленной стали температура разливки находится в пределах 900-1150°С, а охлаждение сляба осуществляют со скоростью 10°С/мин и менее.

В приведённых выше технических решениях настоящего изобретения для обеспечения подходящего эффекта осаждения карбидов и нитридов V в процессе разливки может быть предпочтительным контролировать перегрев расплавленной стали в диапазоне 10-35°С и регулировать время перехода между твёрдой фазой и жидкой фазой в диапазоне от 10 с до 120 мин.

Кроме того, с точки зрения эффективности изготовления и эффекта контроля размера включений, время перехода между твёрдой фазой и жидкой фазой дополнительно предпочтительно контролируют так, чтобы оно находилось в пределах от 20 с до 50 мин, более предпочтительно в пределах 2-50 мин и ещё более предпочтительно в диапазоне 10-50 мин. Предполагается, что во время разливки и затвердевания расплавленной стали температура отливки находится в пределах 900-1150°С, а сляб охлаждается со скоростью 10°С/мин или менее.

Предпочтительно, в способе изготовления согласно настоящему изобретению на стадии (2) во время горячей прокатки время пребывания сляба в печи регулируют так, чтобы оно составляло 120-360 мин, начальная температура прокатки составляла 1050-1150°С, конечная температура прокатки 650-950°С, температура намотки 500-900°С.

Предпочтительно, в способе изготовления, согласно настоящему изобретению, на стадии (2) целевую толщину горячекатаного стального листа контролируют на уровне 0,8-3,5 мм; на стадии (4) заданная толщина холодной прокатки достигается путём однократной холодной прокатки.

По сравнению с известным уровнем техники лист из нетекстурированной электротехнической стали с соответствующими магнитными характеристиками и способ его изготовления, согласно настоящему изобретению, имеют следующие преимущества и положительные эффекты. В отличие от традиционного образа мышления, в процессе изготовления стали согласно настоящему изобретению V рассматривается как полезный элемент, и содержание V сознательно корректируется.

В листе из нетекстурированной электротехнической стали, согласно настоящему изобретению, изобретатели приняли оптимизированный выбор соотношения химических элементов. Сляб, полученный путём выплавки и разливки, не нуждается в нормализующем отжиге или отжиге в колпаковой печи после горячей прокатки, а непосредственно подвергается кислотному травлению и холодной прокатке, а затем подвергается быстрому нагреву, чтобы гарантировать, что холоднокатаный стальной лист быстро нагревают до целевой температуры выдержки с высокой скоростью нагрева, так что можно получить электромагнитные характеристики, требуемые замыслом настоящего изобретения.

Идея выбора химических элементов настоящего изобретения полностью отличается от идеи известного уровня техники. Кроме того, способ изготовления по настоящему изобретению прост и легко осуществим. Полученный лист из нетекстурированной электротехнической стали имеет характеристики высокой магнитной индукции и низких потерь в железе, при этом потери в железе P15/50 составляют 3,2 Вт/кг или менее, а магнитная индукция B50 составляет 1,75 Тл или более, так что лист из нетекстурированной электротехнической стали может эффективно использоваться для изготовления железных сердечников и имеет подходящие перспективы применения и практической ценности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

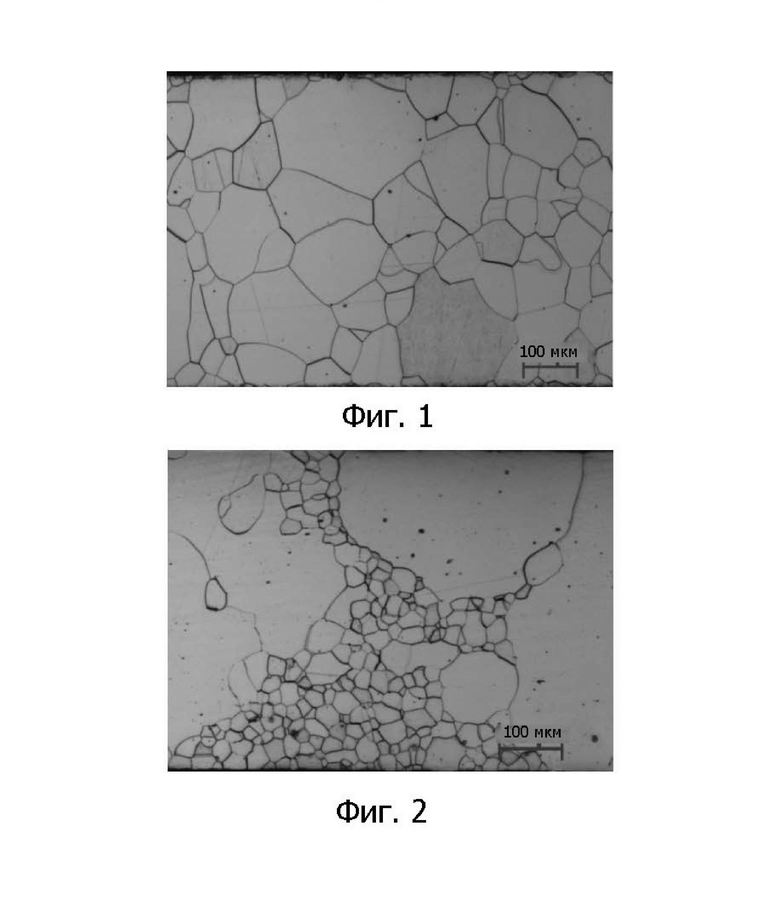

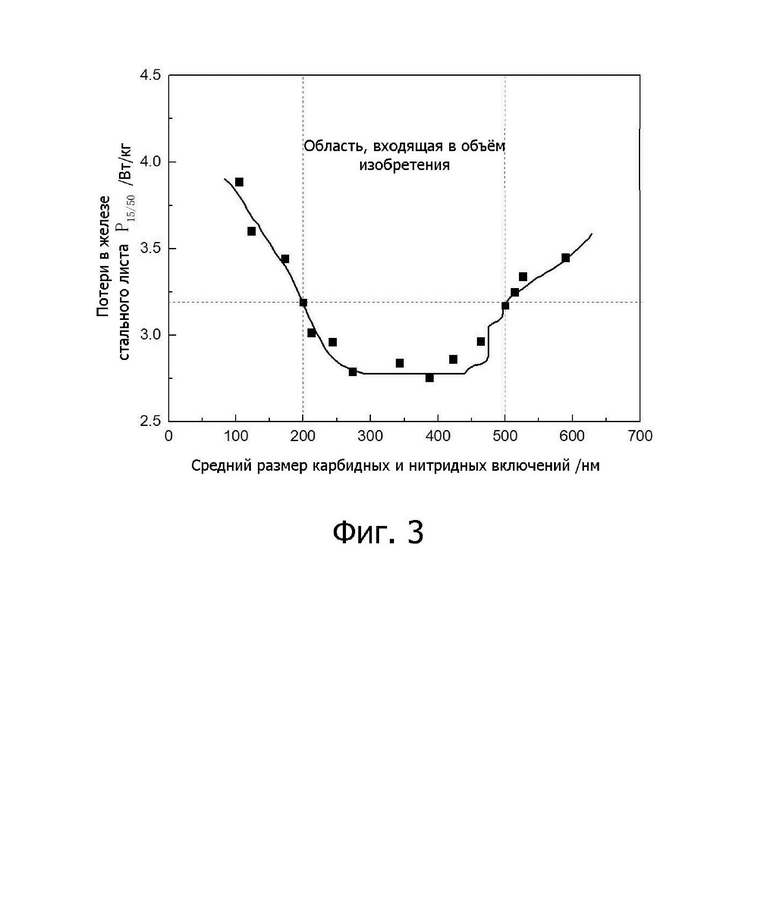

Фиг. 1 представляет фотографию микроструктуры готового листа из нетекстурированной электротехнической стали Примера 5.

Фиг. 2 представляет фотографию микроструктуры стального листа Сравнительного примера 3.

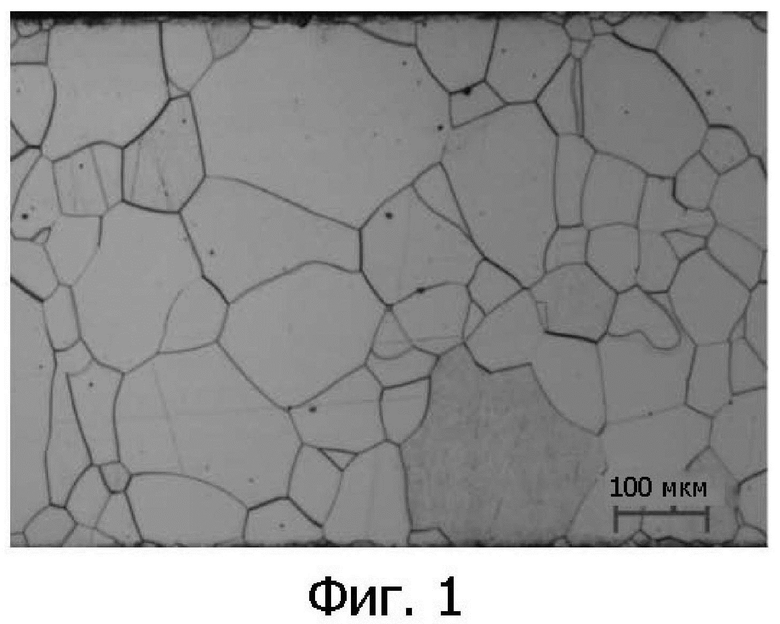

Фиг. 3 схематически представляет связь между средним размером карбидных и нитридных включений и потерями железа в готовом листе из нетекстурированной электротехнической стали.

ПОДРОБНОЕ ОПИСАНИЕ

Листы из нетекстурированной электротехнической стали с соответствующими магнитными характеристиками и способ их изготовления, согласно настоящему изобретению, будут дополнительно объяснены и проиллюстрированы со ссылкой на прилагаемые чертежи и конкретные примеры. Однако пояснения и иллюстрации не ограничивают технические решения настоящего изобретения.

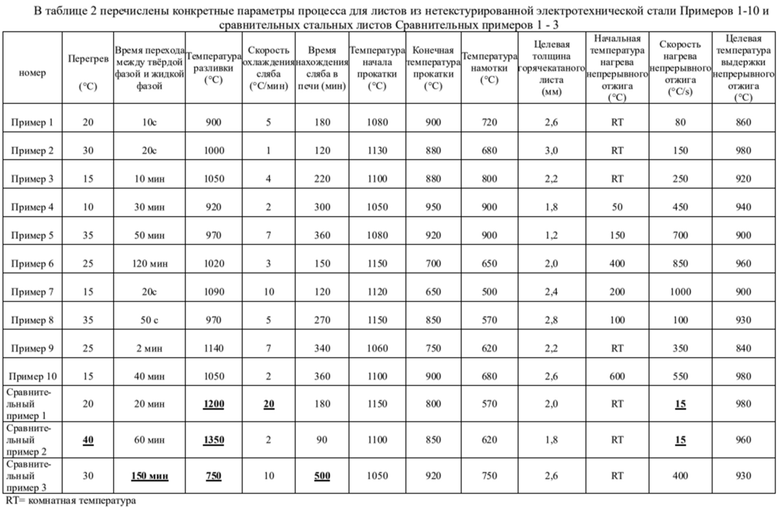

Примеры 1-10 и Примеры сравнения 1-3

В таблице 1 приведены массовые проценты содержания химических элементов в листах из нетекстурированной электротехнической стали Примеров 1-10 и стальных листах Сравнительных примеров 1-3.

В настоящем изобретении листы из нетекстурированной электротехнической стали Примеров 1-10 и стальные листы из Сравнительных примеров 1-3 изготовлены с помощью следующих стадий (1)-(5).

(1) Плавку и разливку проводят в соответствии с соотношением химического состава, указанным в таблице 1. Во время разливки перегрев расплавленной стали контролируют на уровне 10-35°С, время перехода между твёрдой фазой и жидкой фазой контролируют на уровне 10 с - 120 мин, а скорость охлаждения сляба контролируют на уровне 10°С/мин или менее в диапазоне 900-1150°С с продолжением разливки расплавленной стали.

(2) Горячая прокатка: при горячей прокатке время пребывания сляба в печи контролируют на уровне 120-360 мин, начальную температуру прокатки поддерживают на уровне 1050-1150°С, окончательную прокатку проводят за 2-8 проходов, конечную температуру прокатки поддерживают на уровне 650-950°С, а температуру намотки на уровне 500-900°С. Рулоны стали не подвергают нормализующему отжигу или отжигу в колпаковой печи после горячей прокатки, а подают непосредственно на следующую стадию.

(3) Для получения протравленных кислотой стальных листов проводят кислотное травление.

(4) Холодная прокатка стальных листов, протравленных кислотой: стальные листы, протравленные кислотой, подвергают однократной холодной прокатке до заданной толщины холодной прокатки 0,50 мм.

(5) Непрерывный отжиг: холоднокатаные стальные листы быстро нагревают до целевой температуры выдержки 800-1000°C со скоростью нагрева 80-1000°C/с.

Следует отметить, что в настоящем изобретении химический состав и соответствующие параметры процесса для листа из нетекстурированной электротехнической стали Примеров 1-10 соответствуют требованиям настоящего изобретения. Однако, химические составы и параметры процесса в Сравнительных примерах 1-3 не соответствуют требованиям настоящего изобретения.

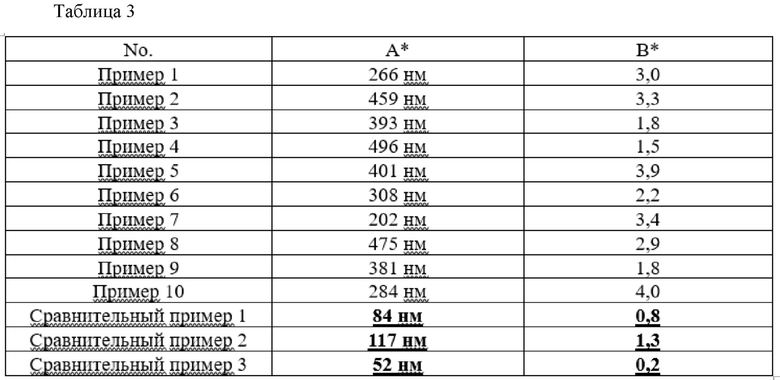

Из окончательно подготовленных листов из нетекстурированной электротехнической стали Примеров 1-10 и сравнительных стальных лист из Сравнительных Примеров 1-3 соответственно отбирают образцы и образцы стальных листов Примеров 1-10 и сравнительных Примеров 1-3 исследуют и анализируют. Установлено, что все стали Примеров и сталях Сравнительных Примеров содержат C- и N-содержащие включения, которыми являются в основном включения AlN, VN, VC и V(CN), а также содержат небольшое количество TiC, TiN, Ti(CN) и NbC, NbN, Nb(CN), образующиеся из Nb и Ti.

Посредством дальнейшего анализа и испытаний были соответственно определены размеры C- и N-содержащих включений и доля содержания AlN в (содержание VN+содержание VC+содержание V(CN)) в стальных листах Примеров и стальных листах Сравнительных Примеров. Соответствующие результаты наблюдений и анализа приведены в следующей таблице 3.

Примечание. В таблице 3 A* представляет средний размер C- и N-содержащих включений; B* представляет содержание AlN/(содержание VN + содержание VC + содержание V(CN)).

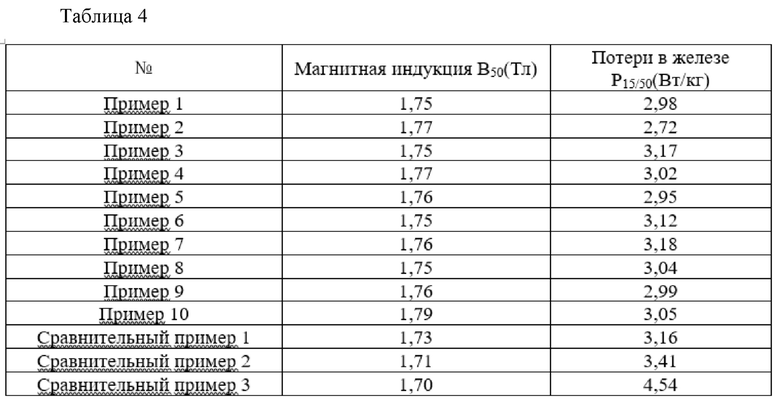

Соответственно, после того как изучение и анализ вышеуказанных включений были завершены, из окончательно подготовленных листов из нетекстурированной электротехнической стали Примеров 1-10 и сравнительных стальных листов Сравнительных Примеров 1-3 снова отбирали образцы и определяли магнитную индукцию B50 и потери в железе P15/50 образцов стальных листов Примеров и Сравнительных Примеров. Полученные результаты испытаний приведены в следующей Таблице 4.

Соответствующие методы тестирования характеристик следующие.

Испытание магнитной индукции B50: В соответствии с национальным стандартом GB/T 3655-2008, испытание характеристик потерь в железе проводят с аппаратом Эпштейна. Температура испытания составляет постоянную температуру 20°C, размер образца составляет 30×300 мм, а целевая масса составляет 0,5 кг. Параметром испытания была магнитная индукция B50 стальных листов Примеров и Сравнительных Примеров.

Испытание потерь в железе P15/50: В соответствии с национальным стандартом GB/T 3655-2008 испытание на потери в железе проводят с аппаратом Эпштейна. Температура испытания составляет постоянную температуру 20°C, размер образца составляет 30×300 мм, а целевая масса составляет 0,5 кг. Параметром испытания были потери в железе P15/50 стальных лист Примеров и Сравнительных Примеров.

В таблице 4 приведены результаты испытаний магнитной индукции B50 и потерь в железе P15/50 листа из нетекстурированной электротехнической стали Примеров 1-10 и сравнительных стальных лист Сравнительных Примеров 1-3.

Как показано в Таблице 4 выше, в настоящем изобретении листы из нетекстурированной электротехнической стали Примеров 1-10 имеют магнитную индукцию B50 в диапазоне 1,75-1,79 Тл, а потери в железе P15/50 в диапазоне 2,72-3,18 Вт/кг. Магнитные характеристики листа из нетекстурированной электротехнической стали Примеров 1-10 значительно превосходят характеристики листа из сравнительной стали Сравнительных Примеров 1-3. Поскольку Сравнительные примеры 1-3 не соответствуют условиям, определённым в настоящем изобретении, эффекты реализации Сравнительных Примеров 1-3 уступают эффектам Примеров 1-10.

Обращаясь к таблицам 1-4, можно видеть, что в Сравнительном примере 1 содержание V составляет 0,0004%, что ниже предусмотренного нижнего предела 0,001% настоящего изобретения; содержание S составляет 0,0027%, что превышает предусмотренный верхний предел 0,002% настоящего изобретения. Соответственно, средний размер карбидных и нитридных включений в стали составляет 84 нм, что ниже предусмотренного нижнего предела настоящего изобретения в 200 нм; B* составляет 0,8, что ниже предусмотренного нижнего предела 1,5 настоящего изобретения. Кроме того, в Сравнительном примере 1 для непрерывного отжига используется только обычная скорость нагрева 15°C/с, поэтому электромагнитные характеристики готового сравнительного стального листа из Сравнительного примера 1 не являются подходящими, с потерями в железе P15/50, равными 3,16 Вт/кг и магнитной индукцией B50 1,73 Тл. Магнитная индукция B50 ниже предусмотренного требования настоящего изобретения.

Напротив, в Сравнительном примере 2 содержание Al составляет 0,0025%, что ниже предусмотренного нижнего предела 0,2% настоящего изобретения; содержание N составляет 0,0067%, что превышает предусмотренный верхний предел 0,0045% настоящего изобретения. Соответственно, средний размер карбидных и нитридных включений в стали составляет 117 нм, что ниже предусмотренного нижнего предела настоящего изобретения в 200 нм; B* составляет 1,3, что ниже предусмотренного нижнего предела 1,5 настоящего изобретения. Между тем, перегрев расплавленной стали во время разливки составляет 40°С, что превышает предусмотренный верхний предел в 35°С настоящего изобретения; и температура сляба, когда скорость охлаждения сляба ограничена, достигает 1350°C, что превышает предусмотренный верхний предел в 1150°C настоящего изобретения. Кроме того, в Сравнительном примере 2 для непрерывного отжига используется только обычная скорость нагрева 15°C/с, поэтому электромагнитные характеристики готового сравнительного стального листа из Сравнительного примера 2 не являются соответствующими, с потерями в железе P15/50, равными 3,41 Вт/кг и магнитной индукцией B50 1,71 Тл. Потери в железе P15/50 и магнитная индукция B50 ниже предусмотренных требований настоящего изобретения.

Напротив, в Сравнительном примере 3 содержание Mn составляет 0,65%, что превышает предусмотренный верхний предел 0,6% настоящего изобретения; содержание S составляет 0,0042%, что превышает предусмотренный верхний предел 0,002% настоящего изобретения; содержание V составляет 0,0008%, что ниже предусмотренного нижнего предела 0,001% настоящего изобретения. Соответственно, средний размер карбидных и нитридных включений в стали составляет 52 нм, что ниже предусмотренного нижнего предела настоящего изобретения в 200 нм; B* составляет 0,2, что ниже предусмотренного нижнего предела 1,5 настоящего изобретения. Кроме того, в Сравнительном примере 3 температура сляба, когда скорость охлаждения сляба ограничена, составляет 750°С, что ниже предусмотренного нижнего предела в 900°С настоящего изобретения. Таким образом, электромагнитные характеристики готового сравнительного стального листа Сравнительного примера 3 не являются соответствующими: потери в железе P15/50 составляют 4,54 Вт/кг, а магнитная индукция B50 равна 1,70 Тл. Потери в железе P15/50 и магнитная индукция B50 оба ниже предусмотренных требований настоящего изобретения.

Фиг. 1 представляет фотографию микроструктуры готового листа из нетекстурированной электротехнической стали примера 5.

Как показано на фиг. 1, в режиме реализации примера 5 микроструктура листа из нетекстурированной электротехнической стали полностью рекристаллизована, и все рекристаллизованные зёрна представляют собой относительно симметричные равноосные зёрна с крупными и сформировавшимися размерами зёрен.

Фиг. 2 представляет фотографию микроструктуры сравнительного стального листа Сравнительного примера 3.

Как показано на фиг. 2, в режиме реализации сравнительного примера 3 микроструктура сравнительной стали была полностью рекристаллизована, но рекристаллизованные зёрна имеют низкую долю равноосных зёрен и имеют небольшой размер и с относительно высокой дисперсией размера зёрен. Среди них зёрна с более крупным размером зерна представляют собой аномально выросшие «островные зёрна».

Фиг. 3 схематически показывает связь между средним размером карбидных и нитридных включений и потерями в железе в готовом листе из нетекстурированной электротехнической стали.

Как показано на фиг. 3, с увеличением среднего размера карбидных и нитридных включений в стали потери в железе готового листа из нетекстурированной электротехнической стали постепенно уменьшаются и остаются стабильными в диапазоне 200-500 нм и соответствуют требованиям контроля предусмотренного верхнего предела 3,2 Вт/кг настоящего изобретения. Однако, когда размер превышает 500 нм, потери в железе готового листа из нетекстурированной электротехнической стали увеличиваются с увеличением среднего размера карбидных и нитридных включений в стали и не могут соответствовать требованиям по контролю потерь в железе, разработанным в настоящем изобретении.

Следует отметить, что комбинация признаков настоящего изобретения не ограничивается комбинациями, описанными в формуле изобретения или конкретных осуществлений, и все признаки настоящего изобретения могут свободно комбинироваться или комбинироваться любым способом, если они не противоречит друг другу.

Следует также отметить, что перечисленные выше варианты осуществления являются лишь конкретными примерами настоящего раскрытия. Очевидно, что настоящее раскрытие не ограничивается вышеуказанными вариантами осуществления, и аналогичные варианты или модификации, которые специалисты в данной области могут непосредственно получить из настоящего раскрытия или которые могут быть легко изменены, подпадают под объем охраны формулы изобретения.

Изобретение относится к металлургии, в частности к листу электротехнической стали, и может быть использовано для изготовления железного сердечника трансформатора. Лист из нетекстурированной электротехнической стали, включающий помимо железа и неизбежных примесей следующие химические элементы, мас.%: 0<C≤0,0025, Si: 0,2-1,6, Mn: 0,2-0,6, Al: 0,2-0,6, V: 0,0031-0,008, N: 0,002-0,0045, 0<Nb≤0,003 и 0<Ti≤0,003. Способ изготовления листа из нетекстурированной электротехнической стали включает плавку и разливку расплавленной стали для получения сляба, проведение горячей прокатки сляба и смотки с получением стального рулона, при этом стальной рулон не подвергают нормализующему отжигу или отжигу в колпаковой печи после горячей прокатки, а непосредственно передают на следующую стадию. Далее проводят кислотное травление для получения протравленного кислотой стального листа, холодную прокатку протравленного кислотой стального листа для получения холоднокатаного стального листа и непрерывный отжиг, при котором холоднокатаный стальной лист нагревают до заданной температуры выдержки, составляющей 800-1000°C, со скоростью нагрева 80-1000°С/с. Лист из нетекстурированной электротехнической стали имеет потери в железе P15/50 3,2 Вт/кг или менее и магнитную индукцию B50 1,75 Тл или более. 2 н. и 8 з.п. ф-лы, 3 ил., 4 табл., 10 пр.

1. Лист из нетекстурированной электротехнической стали, включающий помимо железа и неизбежных примесей следующие химические элементы, мас.%:

0<C≤0,0025, Si: 0,2-1,6, Mn: 0,2-0,6, Al: 0,2-0,6, V: 0,0031-0,008, N: 0,002-0,0045, 0<Nb≤0,003 и 0<Ti≤0,003, причем лист из нетекстурированной электротехнической стали имеет потери в железе P15/50 3,2 Вт/кг или менее и магнитную индукцию B50 1,75 Тл или более.

2. Лист из нетекстурированной электротехнической стали по п. 1, в котором лист из нетекстурированной электротехнической стали включает следующие химические элементы, в мас.%:

0<C≤0,0025, Si: 0,2-1,6, Mn: 0,2-0,6, Al: 0,2-0,6, V: 0,0031-0,008, N: 0,002-0,0045, 0<Nb≤0,003, 0<Ti≤0,003, остальное составляет Fe и неизбежные примеси.

3. Лист из нетекстурированной электротехнической стали по п. 1 или 2, в котором массовое процентное содержание V составляет 0,0031-0,0045 мас.%.

4. Лист из нетекстурированной электротехнической стали по п. 1 или 2, в котором неизбежные примеси включают: S≤0,002 мас.%.

5. Лист из нетекстурированной электротехнической стали по п. 1 или 2, в котором лист из нетекстурированной электротехнической стали содержит включения, которые представляют собой включения, содержащие C и/или N, в основном состоящие из AlN, VN, VC и V(CN).

6. Лист из нетекстурированной электротехнической стали по п. 5, в котором включения, содержащие C и/или N, имеют размер 200-500 нм.

7. Лист из нетекстурированной электротехнической стали по п. 5, в котором включения удовлетворяют следующей формуле: 1,5 ≤ содержание AlN/(содержание VN + содержание VC + содержание V(CN)) ≤4,0.

8. Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. 1-7, включающий следующие стадии:

(1) плавку и разливку расплавленной стали для получения сляба;

(2) проведение горячей прокатки сляба и смотки с получением стального рулона, при этом стальной рулон не подвергают нормализующему отжигу или отжигу в колпаковой печи после горячей прокатки, а непосредственно передают на следующую стадию;

(3) проведение кислотного травления для получения протравленного кислотой стального листа;

(4) проведение холодной прокатки протравленного кислотой стального листа для получения холоднокатаного стального листа; и

(5) непрерывный отжиг, при котором холоднокатаный стальной лист нагревают до заданной температуры выдержки, составляющей 800-1000°C, со скоростью нагрева 80-1000°С/с.

10. Способ по п. 9, который удовлетворяет по меньшей мере одному из следующих условий:

в процессе разливки на стадии (1) перегрев расплавленной стали составляет 10-35°С, время перехода между твёрдой фазой и жидкой фазой составляет 10 с - 120 мин, температура разливки находится в пределах 900-1150°С, сляб охлаждают со скоростью 10°С/мин или менее;

на стадии (2) во время горячей прокатки время пребывания сляба в печи составляет 120-360 мин, начальная температура прокатки составляет 1050-1150°С, конечная температура прокатки составляет 650-950°С и температура намотки составляет 500-900°С;

на стадии (2) горячекатаный стальной лист имеет целевую толщину 0,8-3,5 мм; и/или

на стадии (4) стальной лист, протравленный кислотой, подвергают однократной холодной прокатке до заданной толщины.

| CN 104141092 A, 12.11.2014 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2011 |

|

RU2527827C2 |

| НЕТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2590741C9 |

| JP 2008174773 A, 31.07.2008 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| JP 2009149993 A1, 07.09.2009. | |||

Авторы

Даты

2025-05-21—Публикация

2023-01-05—Подача