Изобретение относится к области машиностроения и может быть использовано в высокоточном технологическом оборудовании, например, при обработке изделий, в том числе крупногабаритных, лазерным инструментом.

Известен способ изготовления координатного устройства, содержащего станину, установленный на станине портал, содержащий несущую балку, рабочую головку, установленную с возможностью реверсивного перемещения вдоль балки, и средства перемещения портала и головки, при котором станину выполняют в виде цельносварной термически обработанной конструкции с последующей ее фрезерной обработкой [1].

Данное устройство позволяет обрабатывать крупногабаритные изделия, однако для своего изготовления требует применения крупногабаритных дорогостоящих станков, а для установки у потребителя требует мощного транспортного оборудования.

К тому же при сварке станины координатного устройства в конструкциях создаются остаточные напряжения, которые приводят к деформации конструкции, что приводит к уменьшению точности изготовления изделий на данных устройствах.

Известен также способ изготовления координатного устройства путем выполнения станины в виде опор и поперечных балок, размещения на опорах параллельных направляющих и установки на направляющих портала, содержащего несущую балку и рабочую головку, причем каждую из опор снабжают выдвижными опорными винтами, размещенными симметрично относительно вертикальной плоскости, проходящей через центр тяжести соответствующей опоры [2].

Однако данный способ изготовления координатного устройства с применением сварки при сборке станины обладает такими же недостатками, как и предыдущий способ.

Результатом, для достижения которого направлено данное техническое решение, является повышение точности работы устройства при одновременном упрощении сборки устройства.

Указанный результат достигается за счет того, что в способе изготовления координатного устройства путем изготовления станины в виде опор и поперечных балок, размещения на опорах параллельных направляющих и установки на направляющих портала, содержащего несущую балку, рабочую головку, установленную с возможностью реверсивного перемещения вдоль балки, и средства перемещения портала и головки, причем каждую из опор снабжают выдвижными опорными винтами, размещенными симметрично относительно вертикальной плоскости, проходящей через центр тяжести соответствующей опоры, каждую из опор посредством выдвижных опорных винтов выставляют горизонтально, производят фрезеровку верхней поверхности каждой из опор вдоль ее продольной оси, посредством выдвижных опорных винтов выравнивают поверхности опор между собой в горизонтальной плоскости, затем посредством поперечных балок и винтов производят крепление опор между собой. Кроме того, производят фиксацию поперечных балок относительно опор шпильками.

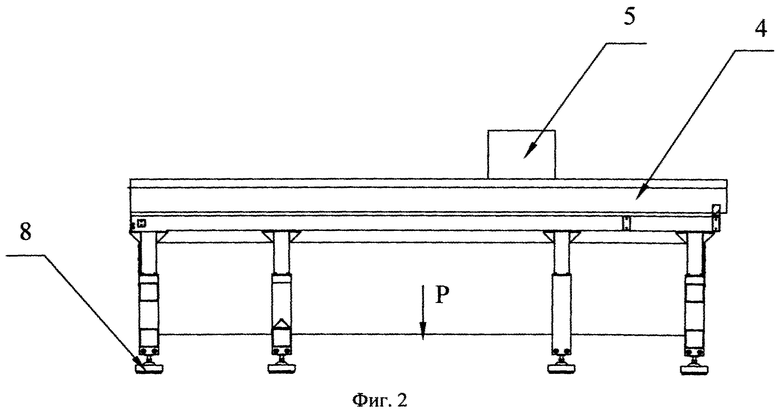

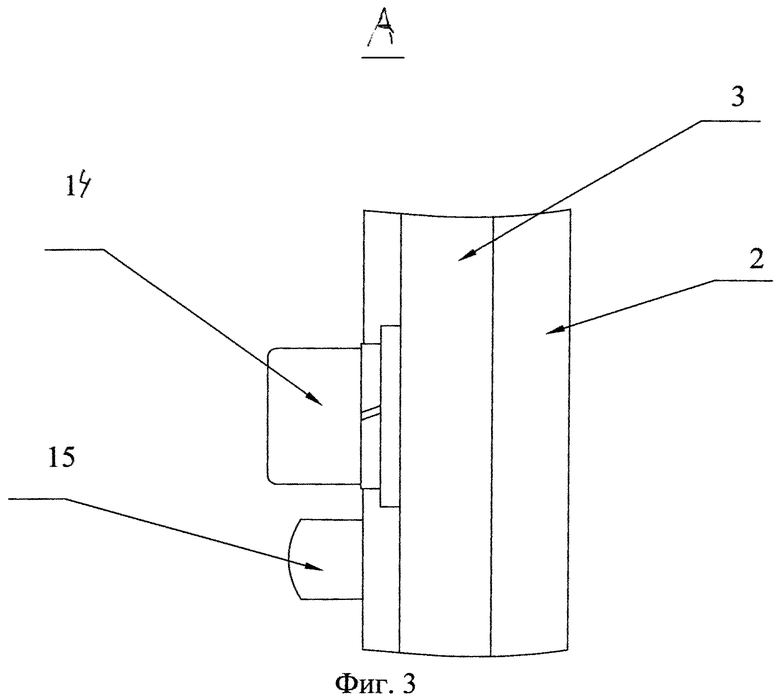

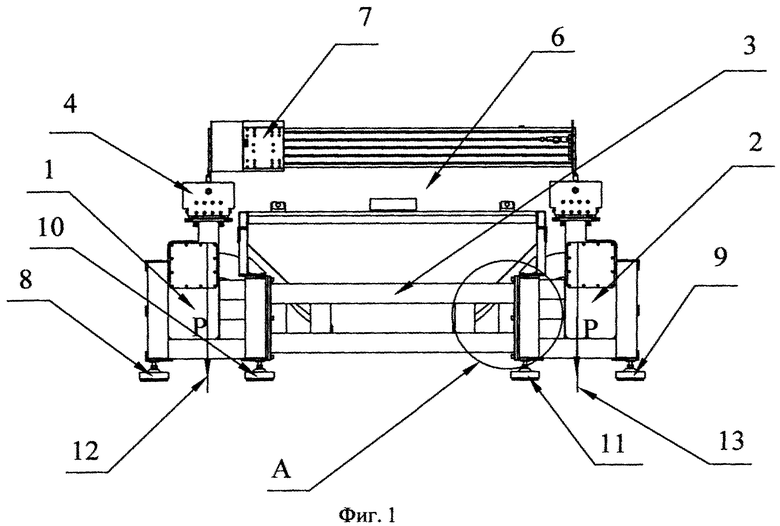

Пример выполнения изобретения поясняется чертежами, где на фиг.1 представлено собранное устройство, на фиг.2 - то же, вид сбоку, на фиг.3 - место А.

Координатное устройство содержит станину, включающую две опоры 1, 2, поперечные балки 3, размещенные на опорах параллельные направляющие 4 и установленный на них портал 5, содержащий несущую балку 6, рабочую головку 7, установленную с возможностью реверсивного перемещения вдоль балки, и средства перемещения портала и головки (на чертеже не показаны).

Каждая из опор снабжена выдвижными опорными винтами 8-11, которые расположены так, что вертикальные плоскости 12,13, проходящие через центр тяжести Р каждой из опор параллельно направляющим, лежат соответственно между выдвижными опорными винтами соответствующих опор 1, 2.

Способ изготовления координатного устройства заключается в следующем. Каждую из опор посредством выдвижных опорных винтов выставляют горизонтально. Производят фрезеровку верхней поверхности каждой из опор вдоль ее продольной оси.

Ввиду того что опоры имеют сравнительно небольшую ширину, фрезеровку верхней поверхности каждой из опор можно производить на оборудовании небольшого размера.

Затем посредством выдвижных опорных винтов выравнивают поверхности опор между собой в горизонтальной плоскости и затем посредством поперечных балок и винтов 14 производят крепление опор между собой. Далее производят фиксацию поперечных балок относительно опор шпильками 15.

На опоры устанавливают параллельные направляющие, монтируют на направляющих портал с несущей балкой и рабочей головкой и средства перемещения портала и головки.

Далее устройство разбирают и собирают у потребителя.

Так как каждую из опор снабжают выдвижными опорными винтами, размещенными симметрично относительно вертикальной плоскости, проходящей через центр тяжести соответствующей опоры, опора является устойчивой и позволяет проводить фрезеровку верхней поверхности каждой из опор вдоль ее продольной оси на малогабаритных станках.

Станина является разборной и при сборке установки у потребителя не требуется мощное транспортное и подъемное оборудование, выполнение проемов в помещении для затаскивания оборудования

При сборке станины не используется сварка и, следовательно, в конструкции не возникают остаточные напряжения, которые приводят к деформации станины. Это приводит к возможности повысить точность изготовления изделий на устройствах, которые были изготовлены по данному способу.

Таким образом, данное техническое решение позволит:

- повысить точность работы устройства за счет устранения возможности возникновения остаточных напряжений в конструкции;

- упростить изготовление и сборку устройства без применения мощных станков, транспортных и подъемных средств.

Источник информации

1. Проспект компания «Юнимаш» «Станок для лазерной резки металла серии LaserCut FO Professional» http://unimach.ru/laser/lasercutfoprofessional, 2010.

2. Патент РФ №2482950, МПК B23Q 1/00, 2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| КООРДИНАТНЫЙ СТОЛ (ВАРИАНТЫ) | 2003 |

|

RU2244617C1 |

| КООРДИНАТНОЕ УСТРОЙСТВО | 2011 |

|

RU2482950C2 |

| Станок для сборки и сварки полотнищ с поперечными ребрами | 1976 |

|

SU662302A1 |

| Мобильный роботизированный комплекс фонтанирующих скважин МРК-ФС | 2019 |

|

RU2718550C1 |

| Устройство для сборки балок набора с обшивкой корпуса судна | 1982 |

|

SU1011442A1 |

| КООРДИНАТНЫЙ СТОЛ ДЛЯ ЛАЗЕРНОГО СТАНКА | 2020 |

|

RU2731492C1 |

| Многошпиндельный сверлильный станок | 1982 |

|

SU1041231A1 |

| КООРДИНАТНОЕ УСТРОЙСТВО | 2000 |

|

RU2173625C1 |

| МОДУЛЬ АККУМУЛЯТОРНЫЙ ПОДВАГОННЫЙ (ВАРИАНТЫ) | 1999 |

|

RU2160195C2 |

| КООРДИНАТНЫЙ СТОЛ, ПОРТАЛ КООРДИНАТНОГО СТОЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИНДУКТОРА МНОГОФАЗНОГО ЛИНЕЙНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 1998 |

|

RU2133184C1 |

Изобретение относится к области машиностроения и может быть использовано для создания высокоточного технологического оборудования. Способ изготовления координатного устройства включает сборку станины из опор и поперечных балок, размещение на опорах параллельных направляющих и установку на направляющих портала, содержащего несущую балку и рабочую головку, при этом каждая из опор имеет выдвижные опорные винты, посредством которых опоры выставляют горизонтально, производят фрезеровку верхней поверхности каждой из опор вдоль ее продольной оси, выравнивают поверхности опор между собой в горизонтальной плоскости, а затем посредством поперечных балок и винтов производят крепление опор между собой. Кроме этого, возможно осуществление фиксации поперечных балок относительно опор шпильками. Изобретение позволяет упростить изготовление и сборку устройства, а также повысить точность работы готового устройства за счет предотвращения возникновения остаточных напряжений в его конструкции. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления координатного устройства, включающий сборку станины из опор и поперечных балок, размещение на опорах параллельных направляющих и установку на направляющих портала, содержащего несущую балку и рабочую головку, при этом каждую из опор снабжают выдвижными опорными винтами, размещенными симметрично относительно вертикальной плоскости, проходящей через центр тяжести соответствующей опоры, отличающийся тем, что каждую из опор посредством выдвижных опорных винтов выставляют горизонтально, производят фрезеровку верхней поверхности каждой из опор вдоль ее продольной оси, посредством выдвижных опорных винтов выравнивают упомянутые поверхности опор между собой в горизонтальной плоскости, а затем производят крепление опор между собой посредством поперечных балок и винтов.

2. Способ по п. 1, отличающийся тем, что производят фиксацию поперечных балок относительно опор шпильками.

Авторы

Даты

2015-07-10—Публикация

2013-10-04—Подача