Изобретение относится к станкостроению и может быть использовано в горизонтально-сверлильных станках для обработки отверстий в тонколистовых -крупногабаритных металлических деталях, преимущественно трубных досках.

Известен многошпиндельный сверлильный станок для обработки отверстий в трубныхдосках,,, содержащий горизонтальные шпиндельные головки, установленные с возможностью перемещения на станине, стойки с направляющими для перемещения стола, рабочая поверхность которого перпендикулярна осям шпинделей,, и расположенные на столе базовые и подводимые опоры fl .

Недостатком известного станка является сложность его конструкции что сказывается на надежности станка, из-за того, что подводимые опоры, по сути, представляют по сложности второй сГанок,

Цель изобретения - упрощение конструкции станка и повышение его надежности.

Эта цель достигается тем, что в многошпиндельном сверлильном стан ке для обработки отверстий в трубных досках, содержащем горизонтальные шпиндельные головки, установленные с возможностью перемещения на станине, стойки с направляющими для перемещения стола, рабочая поверхность которого перпендикулярна осям шпинделей, и расположенные на столе базовые и подводимые опоры, последние связаны с введенными в станок каретками, установленныгаи с возможностью перемещения в верхт ней части стоек, и выполнены в ви.де поворотнБЖ рычагов, несущих выдвижные упоры и ролики, силовы: цилиндров и клиньев, установленн1ых с возможностью взаимодействия со штоками силовых цилиндров и роликами, а базовые опоры размещены с воз можностью перемещения в пазах, выполненных в столе.

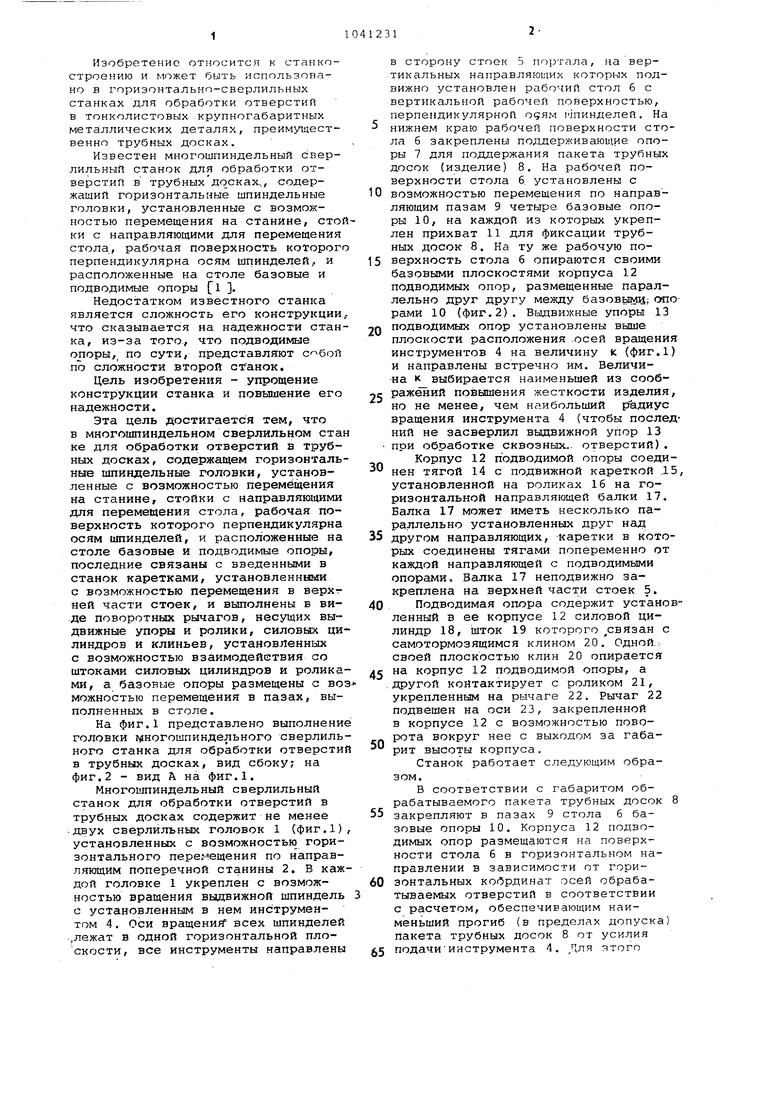

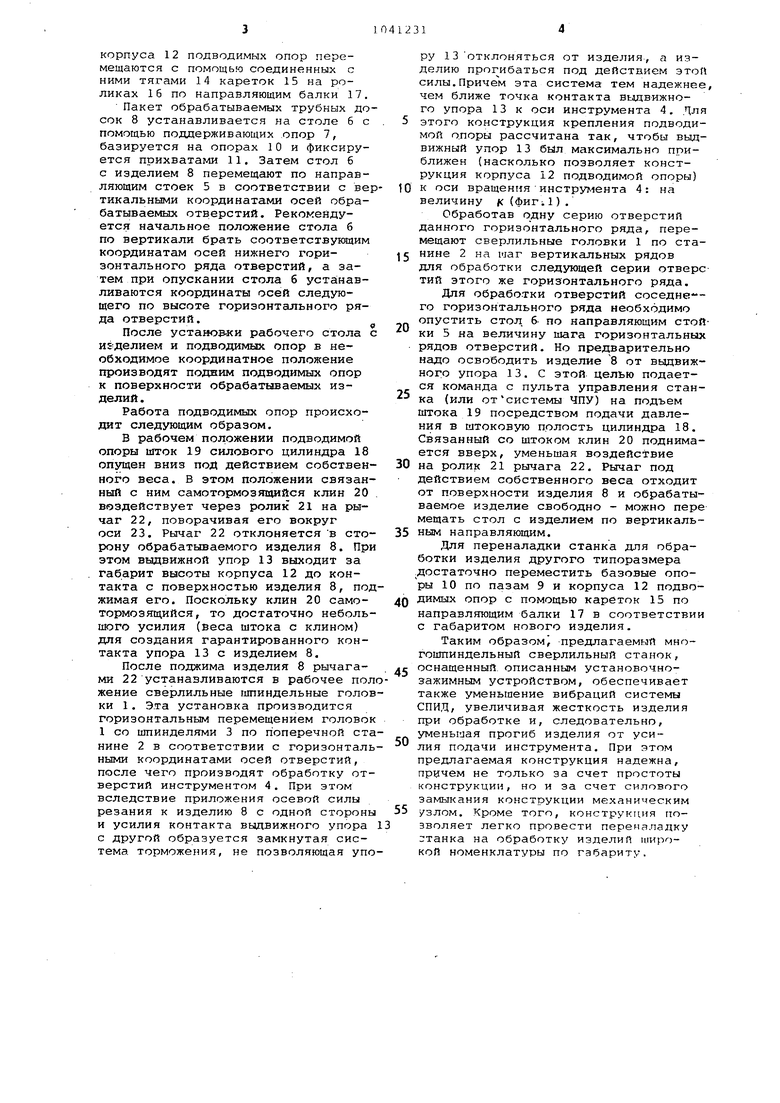

На фиг.1 представлено выполнение головки и ногошпиндельного сверлильного станка для обработки отверстий в трубных досках, вид сбоку; на фиг.2 - вид А на фиг.1.

Многошпиндельный сверлильный станок для обработки отверстий в трубных досках содержит не менее двух сверлильных головок 1 (фиг.1) установленных с возможностью горизонтального перемещения по направляющим поперечной станины 2. В каждой головке 1 укреплен с возможностью вращения выдвижной шпиндель с установленным в нем инструментом 4. Оси вращений всех шпинделей ,лежат в одной горизонтальной плоскости, все инструменты направлены

в сторону стоек 5 портала, на вер.тикальных направляющих которых подвижно установлен рабочий стол б с вертикальной рабочей поверхностью, перпендикулярной 11пинделей, На 5 нижнем краю рабочей поверхности стола 6 закреплены поддерживающие опоры 7 для поддержания пакета трубных досок (изделие) 8, На рабочей поверхности стола 6. установлены с

0 возможностью перемещения по направляющим пазам 9 четыре базовые опоры 10, на каждой из которых укреплен прихват 11 для фиксации трубных досок 8. На ту же рабочую поверхность стола б опираются своими базовыми плоскостями корпуса 12 подводимых опор, размещенные параллельно друг другу между базовым ; опорами 10 (фиг.2). Выдвижные упоры 13

Q подводимых опор установлены выше

плоскости расположения осей вращения инструментов 4 на величину к (фиг.1) и направлены встречно им. Величина к выбирается наименьшей из сооб5 ражёний повышения жесткости изделия, но не менее, чем наибольший радиус вращения инструмента 4 (чтобы последний не засверлил выдвижной упор 13 при обработке сквозных... отверстий) . Корпус 12 подводимой опоры соединен тягой 14 с подвижной кареткой .15, установленной на роликах 16 на горизонтальной направляющей балки 17. Балка 17 может иметь несколько параллельно установленных друг над

5 другом направляющих, каретки в которых соединены тягами попеременно от каждой направляющей с подводимыми опорами. Валка 17 неподвижно закреплена на верхней части стоек 5.

0 Подводимая опора содержит установленный в ее корпусе 12 силовой цилиндр 18, шток 19 которого связан с самотормозящимся клином 20. Одной., своей плоскостью клин 20 опирается

2 на корпус 12 подводимой опоры, а .другой контактирует с роликом 21, укрепленным на рычаге 22. Рычаг 22 подвешен на оси 23, закрепленной в корпусе 12 с возможностью поворота вокруг нее с выходом за габарит высоты корпуса.

Станок работает следующим образом.

В соответствии с габаритом обрабатываемого пакета трубных досок 8

5 закрепляют в пазах 9 стола 6 базовые опоры 10. Корпуса 12 подводимых опор размещаются на поверхности стола 6 в горизонтальном направлении в зависимости от горизонтальных координат осей обрабатываемых отверстий в соответствии с расчетом, обеспечивающим наименьший прогиб (в пределах допуска) пакета трубных досок 8 от усилия

5 подачиинструмента 4. ятого корпуса 12 подводимых опор перемещаются с помощью соединенных с ними тягами 14 кареток 15 на роликах 1 б по направляющим балки 17. Пакет обрабатываемых трубных до сок 8 устанавливается на столе 6с помощью поддерживающих опор 7, базируется на опорах 10 и фиксируется прихватами 11. Затем стол б с изделием 8 перемещают по направляющим стоек 5 в соответствии с ве тикальными координатами осей обрабатываемых отверстий. Рекокендуется начальное положение стола б по вертикали брать соответствующим координатам осей нижнего горизонтального ряда отверстий, а затем при опускании стола б уста навливаются координаты осей следующего по высоте горизонтального ряда отверстий. После устаиоэки рабочего стола изделием и подводимых опор в необходимое координатное положение производят подним подводимых опор к поверхности обрабатываемых изделий . Работа подводимых опор происходит следующим образом, В рабочем положении подводимой опоры шток 19 силового цилиндра 18 опущен вниз под действием собствен ного веса. В этом положении связан ный с ним самотормозящийся клин 20 воздействует через ролик 21 на рычаг 22, поворачивая его вокруг оси 23. Рычаг 22 отклоняетсяв сто рону обрабатываемого изделия 8. Пр этом выдвижной упор 13 выходит за габарит высоты корпуса 12 до контакта с поверхностью изделия 8, по жимая его. Поскольку клин 20 самотормозящийся, то достаточно неболь июго усилия (веса штока с клином) для создания гарантированного контакта упора 13 с изделием 8. После поджима изделия 8 рычагами 22 устанавливаются в рабочее по жение сверлильные ишиндельные голо ки 1. Э.та установка производится горизонтальным перемещением голово 1 со шпинделями 3 по поперечной ст нине 2 в соответствии с горизонтал ными координатами осей отверстий, после чего производят обработку от верстий инструментом 4, При этом вследствие приложения осевой силы резания к изделию В с одной сторон и усилия контакта выдвижного упора с другой образуется замкнутая система, торможения, не позволяющая уп ру 13 отклоняться от изделия, а изделию прогибаться под действием этой силы.Причем эта система тем надежнее, чем ближе точка контакта выдвижного упора 13 к оси инструмента 4. .Цля этого конструкция крепления подводимой о.поры рассчитана так, чтобы вьщвижный упор 13 был максимально приближен (насколько позволяет конструкция корпуса 12 подводимой опоры) к оси вращенияинструмента 4: на величину к (фиг;1). Обработав одну серию отверстий данного горизонтального ряда, перемещают сверлильные головки 1 по станине 2 на шаг вертикальных рядов для обработки следующей серии отверс тий этого же горизонтального ряда. Для обрабо.тки отверстий соседне-- го горизонтального ряда необходимо опустить стол. 6- по направляющим стойки 5 на величину шага горизонтальных рядов отверстий. Но предварительно надо освободить изделие 8 от выдвижного упора 13. С этой целью подается команда с пульта управления станка (или отсистемы ЧПУ) на подъем штока 19 посредством подачи давления в штоковую полость цилиндра 18. Связанный со штоком клин 20 поднимается вверх, уменьшая воздействие на ролик 21 рычага 22. Рычаг под действием собственного веса отходит от поверхности изделия 8 и обрабатываемое изделие свободно - можно пере мещать стол с изделием по вертикальным направляющим. Для переналадки станка для обработки изделия другого типоразмера достаточно переместить базовые опоры 10 по пазам 9 и корпуса 12 подводимых опор с помощью кареток 15 по направляющим балки 17 в соответствии с габаритом нового изделия. Таким образом предлагаемый многошпиндельный сверлильный станок, оснащенный описанным установочнозажимным устройством, обеспечивает также уменьшение вибраций системы СПИД, увеличивая жесткость изделия при обработке и, следовательно, yмeны Jaя прогиб изделия от усилия подачи инструмента. При этом предлагаемая конструкция надежна, причем не только за счет простоты конструкции, но и за счет силового замыкания конструкции механическим злом. Кроме того, конструкция позволяет легко провести переналадку -танка на обработку изделия шир)кой номенклатуры по габариту.

ВидА

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОДЕРЕВЯННЫХ БАЛОК ИЗ МЕТАЛЛИЧЕСКОГО СЕРДЕЧНИКА И ДВУХ ДЕРЕВЯННЫХ ОБКЛАДОК И ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2354790C2 |

| Универсальный многошпиндельный сверлильно-присадочный станок по дереву | 1986 |

|

SU1351784A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| МНОГОШПИНДЕЛЬНЫЙ АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1971 |

|

SU302180A1 |

| Радиально-сверлильный станок | 1982 |

|

SU1036468A1 |

| Сверлильный станок | 1989 |

|

SU1764855A1 |

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 2002 |

|

RU2218246C2 |

МНОГОШПИНДЕЛЬНЫЙ СВЕРЛИЛЬНЫЙ СТАНОК для обработки отверстий в трубных досках, содержащий гори.зонтальные шпиндельнс е головки, ус-., аиовленные с возможностью перемещения на станине, стойки с направляющими для перемещения стола, рабочая поверхность которого перпендикулярна осям шпинделей, и расположенные на столе базовые и подводимые опоры, отличаю щии с тем что, с целью упрощения конструкции станка и повышения его надежности, подводимые опоры связаны с введенными в станок каретками, установленнЕвии с возможностью перемещения в верхней части стоек, и выполнены в виде noBopoTHEJx рычагов, несущих вьщвижные упоры и ролики, .силовых цилиндров и клиньев, установленных с возможностью взаимодействия со штоками силовых цилиндров и роликами, а базовые опоры размещены с возможностью перемещения в пазах, выполненных в столе. € (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УПРАВЛЯЮЩИЙ УЗЕЛ И СПОСОБ ДЛЯ УПРАВЛЕНИЯ НАГРУЗКОЙ В СЕТИ МОБИЛЬНОЙ СВЯЗИ | 2005 |

|

RU2369045C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-15—Публикация

1982-04-07—Подача