ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу обработки для сокращения эрозии части осевого стержня, вращающегося совместно с перемешивающими лопастями (лопастной мешалкой) в процессе рафинирования с механическим перемешиванием хромсодержащего расплавленного железа (расплавленного чугуна или расплавленной стали) с помощью лопастной мешалки.

УРОВЕНЬ ТЕХНИКИ

[0002] Процесс рафинирования с механическим перемешиванием расплавленного железа с помощью лопастной мешалки до сих пор применяли главным образом для обессеривания полученного в доменной печи расплавленного чугуна (например, Патентные Документы 1-4). В этом отношении для повышения эффективности перемешивания предложен способ перемешивания, где ось вращения лопастной мешалки удерживают децентрированной относительно центральной оси резервуара для рафинирования (Патентный Документ 3). Согласно этому способу, отмечено, что число оборотов в минуту (об/мин) могло бы быть снижено в случае получения предварительно заданной эффективности обессеривания, и мог бы быть продлен срок службы лопастной мешалки.

[0003] С другой стороны, при получении расплавленной нержавеющей стали центральное место занимает процесс получения расплавленного чугуна или расплавленной стали с использованием электрической печи. В этом случае в шлак в электрической печи может быть введен CaF2 (флюорит), или же CaF2 может быть введен в шлак во время стадии обезуглероживания, посредством чего обессеривание может быть достигнуто относительно эффективно, и соответственно этому нет особой необходимости в стадии механического перемешивания расплавленного чугуна или расплавленной стали.

[0004] Однако недавно вследствие применении шлака от производства стали в качестве грунта или материала для дорожного полотна возникло ограничение на содержание в нем фторсодержащего ингредиента, и поэтому расширилось применение шлака, не содержащего CaF2. В этом случае снижается обессеривающая способность шлака, и поэтому в ситуации, где получают расплавленную нержавеющую сталь со сверхнизким содержанием S, имеющую содержание S, например, не более 0,005% по массе, стало необходимым применение отдельной обессеривающей обработки расплавленных в электрической печи чугуна или стали в целях снижения обусловленной обессериванием нагрузки на уже существующий процесс производства стали.

[0005] Что касается обессеривающей обработки, было подтверждено, что такой же способ механического перемешивания, как способ обработки расплавленного чугуна из доменной печи, является эффективным также для хромсодержащих расплавленных чугуна или стали для нержавеющей стали. Например, в частности, если в качестве обессеривающего агента применяют СаО, и когда хромсодержащие расплавленные чугун или сталь механически перемешивают вместе с обессеривающей добавкой (шлак на основе СаО), то реакция обессеривания протекает согласно нижеследующему уравнению (1). Образующийся кислород реагирует с раскислительным ингредиентом (например, Si) в расплавленном чугуне, согласно следующему уравнению (2):

(СаО)+[S]=(CaS)+[O] (1)

[Si]+2[O]=[SiO2] (2)

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0006] Патентный Документ 1: JP-A 2004-248975

Патентный Документ 2: JP-A 2001-248976

Патентный Документ 3: JP-A 2001-262212

Патентный Документ 4: JP-A 2003-166010

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ДОЛЖНЫ БЫТЬ РАЗРЕШЕНЫ ИЗОБРЕТЕНИЕМ

[0007] Как описано выше, в случае механического перемешивания расплавленного чугуна или расплавленной стали, когда перемешивание проводят в состоянии, где ось вращения лопастной мешалки децентрирована относительно центральной оси резервуара для рафинирования (эксцентрическое перемешивание), то эффективность перемешивания повышается, и поэтому можно снизить число оборотов в минуту для достижения такого же эффекта обессеривания. Однако в исследованиях авторов настоящего изобретения возникла такая проблема, что в случае хромсодержащих расплавленных чугуна или стали, в отличие от ситуации с расплавленным чугуном из доменной печи, огнеупорная часть осевого стержня, который вращается вместе с лопастной мешалкой, исключительно легко подвергалась эрозии или плавилась во время работы в условиях эксцентрикового перемешивания (смотри упомянутую ниже Фиг. 5). Следовательно, даже если срок службы самой лопастной мешалки мог бы быть продлен, срок службы части осевого стержня преждевременно подходит к своему концу, и поэтому сокращается периодичность замены «ротора», состоящего из лопастной мешалки и осевого стержня, выполненных в виде единой цельной детали друг с другом.

[0008] Принимая во внимание вышеуказанную ситуацию, настоящее изобретение направлено на создание способа обработки для заметного увеличения продолжительности срока службы «ротора», состоящего из лопастной мешалки и осевого стержня, выполненных в виде единой цельной детали друг с другом, при механическом перемешивании хромсодержащих расплавленных чугуна или стали.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

[0009] В результате обстоятельных исследований авторы настоящего изобретения нашли, что при механическом перемешивании хромсодержащих расплавленных чугуна или стали существует заметное различие между ситуацией с перемешиванием в состоянии, где ось вращения лопастной мешалки совпадает с центральной осью резервуара для рафинирования (режим концентрического перемешивания), и ситуацией с перемешиванием в состоянии, где первая децентрирована относительно последней (режим эксцентрического перемешивания), в плане потери материала части осевого стержня, который вращается заодно с лопастной мешалкой. Более конкретно, в случае режима эксцентрического перемешивания потеря материала осевого стержня является исключительно высокой, как описано выше. В противоположность этому, в случае режима концентрического перемешивания разбрасываемые материалы шлака и расплавленного чугуна или расплавленной стали могут легко налипать на осевой стержень. Более того, налипшие материалы являются твердыми и не могут с легкостью отслаиваться, но действуют как эффективная защита огнеупорной части осевого стержня. Другими словами, во время операции перемешивания в режиме концентрического перемешивания на поверхности огнеупорного осевого стержня естественным образом формируется твердый защитный слой из налипших материалов, и поэтому в настоящем описании это явление может быть названо «самовосстановлением».

[0010] Огнеупорный осевой стержень, подвергнутый эрозии при вращении в режиме эксцентрического перемешивания, мог бы самовосстанавливаться при изменении последующего режима перемешивания на режим концентрического перемешивания. После этого повторением режима эксцентрикового перемешивания и режима концентрического перемешивания можно регулировать количество шлака и разбрасываемых материалов, налипающих на осевой стержень, в результате чего может быть значительно продлен срок службы огнеупорного осевого стержня. Настоящее изобретение было выполнено на основе этих обнаруженных фактов.

[0011] Более конкретно, согласно изобретению, представлен способ обработки с механическим перемешиванием хромсодержащего расплавленного железа, который включает стадию, в которой проводят процесс рафинирования с механическим перемешиванием хромсодержащего расплавленного железа, содержащегося в резервуаре для рафинирования, с использованием лопастной мешалки, имеющей ось вращения в вертикальном направлении, где резервуар для рафинирования является таким, что горизонтальное поперечное сечение его внутренней стенки является круглым вокруг центральной оси резервуара в вертикальном направлении, и лопастная мешалка, выполненная в виде цельной детали с осевым стержнем, покрытым огнеупорным материалом, вращается вокруг центральной оси осевого стержня как ее оси вращения, в котором:

режим перемешивания регулярно или нерегулярно переключают, по выбору для каждой перемешиваемой загрузки, между «режимом концентрического перемешивания» с перемешиванием расплавленного железа в состоянии, где ось вращения лопастной мешалки центрирована по центральной оси резервуара, и «режимом эксцентрического перемешивания» с перемешиванием расплавленного железа в состоянии, где ось вращения лопастной мешалки децентрирована относительно центральной оси резервуара.

[0012] В качестве одного варианта исполнения регулярного переключения режима здесь предпочтительно используют способ, где режим концентрического перемешивания и режим эксцентрического перемешивания попеременно переключают при каждой отдельной перемешиваемой загрузке.

[0013] В качестве хромсодержащего расплавленного железа здесь более эффективно используют расплавленный чугун или расплавленную сталь, имеющие содержание Cr (при начале перемешивания каждой перемешиваемой загрузки) от 8 до 35% по массе. Одним типичным возможным вариантом является расплавленный чугун или расплавленная сталь, которые должны быть переработаны в нержавеющую сталь в еще одном последующем процессе рафинирования и литья. «Нержавеющая сталь», как указанная здесь, определяется номером 3801 согласно Японскому Промышленному стандарту JIS G0203:2009, и, более конкретно, сталь включает аустенитные стали типов, указанных в Таблице 2 стандарта JIS G4305:2005, аустенитно-ферритные стали типов, перечисленных в его таблице 3, ферритные стали типов, определенных в Таблице 4, мартенситные стали типов, названных в Таблице 5, дисперсионно-отвержденные стали типов, перечисленных в Таблице 6; и, в дополнение к этому, другие разнообразные типы разработанных сталей, не соответствующих JIS, тоже могли бы быть предметом изобретения. В особенности предпочтительными объектами являются стали со сверхнизким содержанием S (например, имеющие содержание S не более 0,005% по массе) на основе тех же систем ингредиентов.

[0014] В особенности предпочтительно, чтобы в режиме эксцентрического перемешивания ось вращения лопастной мешалки была децентрирована относительно центральной оси резервуара в пределах диапазона от 0,20 D до 0,45 D, где D (мм) означает начальный диаметр осевого стержня, который показывает диаметр огнеупорной части в исходном состоянии части осевого стержня, погруженной ниже уровня зеркала расплавленного материала перед началом вращения. Начальный диаметр D осевого стержня может быть в пределах диапазона от 10 до 30% от D0, где D0 (мм) означает внутренний диаметр резервуара для рафинирования в положении высоты среднего уровня зеркала перемешиваемого расплавленного материала.

«Расплавленный материал», названный здесь, означает вещество в расплавленном состоянии в резервуаре для рафинирования, более конкретно, включающее хромсодержащее расплавленное железо (расплавленный чугун или расплавленную сталь), и флюс для рафинирования и шлак, перемешиваемые вместе с ним. «Положение высоты среднего уровня зеркала перемешиваемого расплавленного материала» соответствует положению высоты среднего уровня зеркала расплавленного материала при допущении, что перемешивание прекратили, и уровень зеркала сохраняется статичным. В случае если высота среднего уровня зеркала меняется, например, в такой ситуации, что в ходе перемешивания в систему помещают флюс или тому подобное, используют самое высокое положение.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0015] Согласно изобретению, при механическом перемешивании хромсодержащего расплавленного железа (расплавленного чугуна или расплавленной стали) может быть значительно продлен период времени до смены ротора, который включает в себя лопастную мешалку, выполненную в виде цельной детали с ее осевым стержнем. Соответственно этому, изобретение содействует повышению производительности и сокращению затрат в стадии, в которой механическим перемешиванием стимулируют такие реакции, как обессеривающая обработка или восстановление или извлечение хрома из шлака, в процессе рафинирования хромсодержащей стали, обычно такой как нержавеющая сталь.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

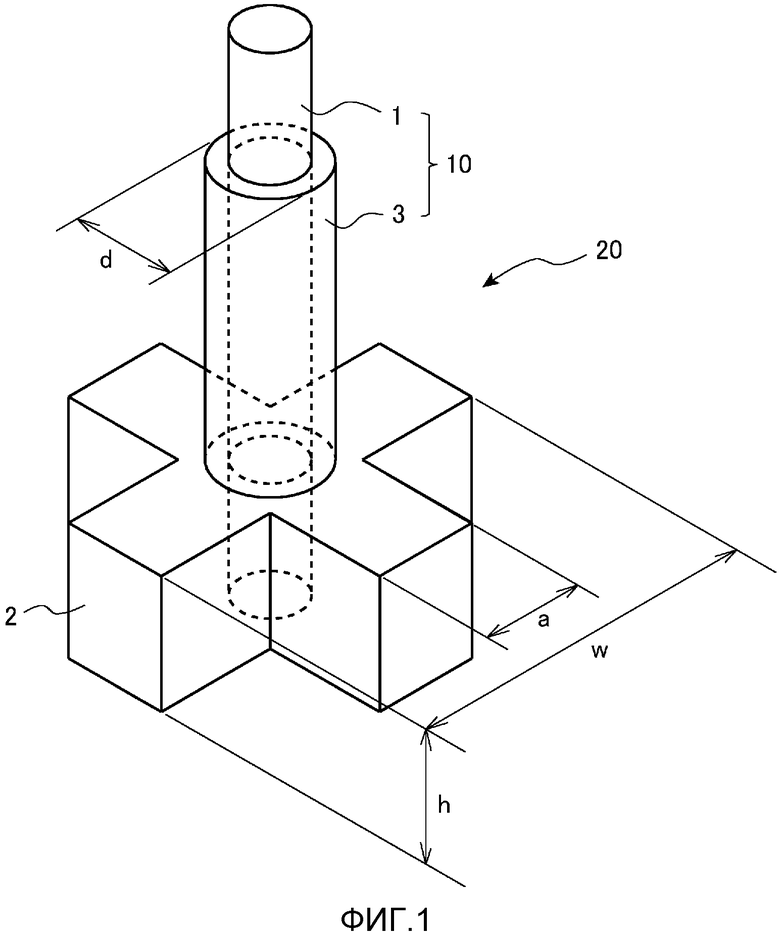

[0016] [Фиг. 1] представляет вид, схематически иллюстрирующий форму ротора в его начальном состоянии.

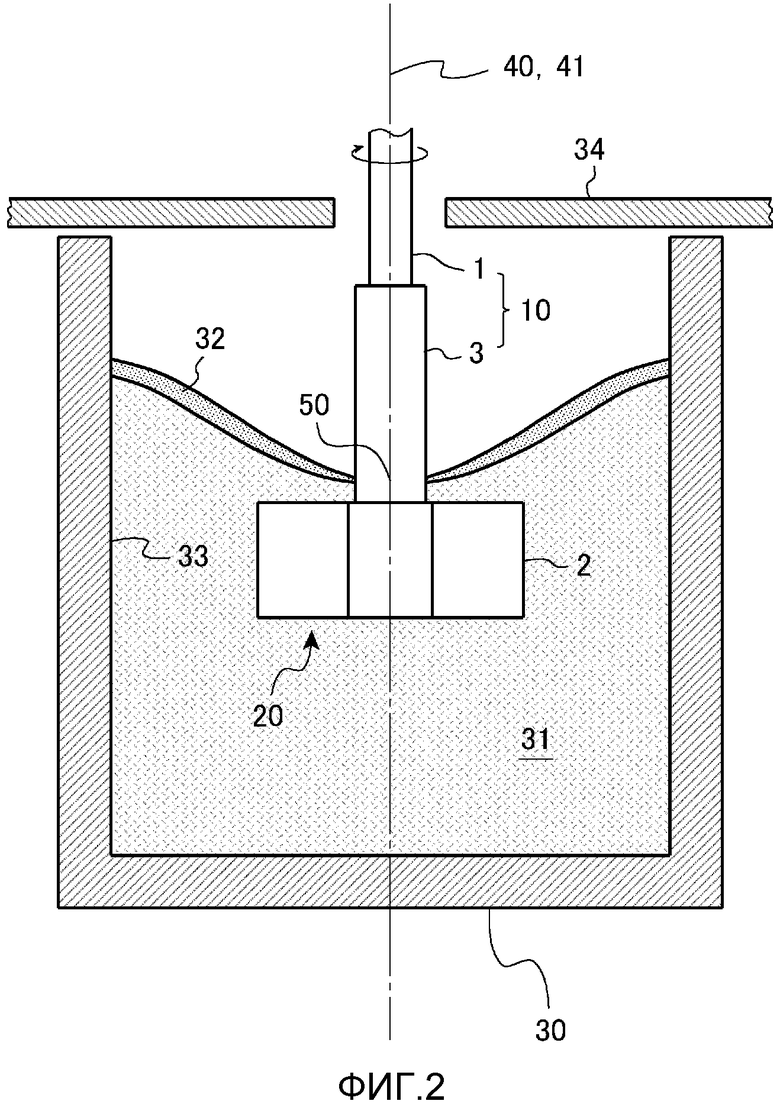

[Фиг. 2] представляет вид, частично в разрезе, схематически показывающий конфигурацию каждой части в резервуаре для рафинирования, в котором хромсодержащее расплавленное железо механически перемешивают в режиме концентрического перемешивания.

[Фиг. 3] представляет вид, схематически иллюстрирующий внешний вид ротора, который должен быть заменен при непрерывном механическом перемешивании хромсодержащего расплавленного железа в режиме концентрического перемешивания.

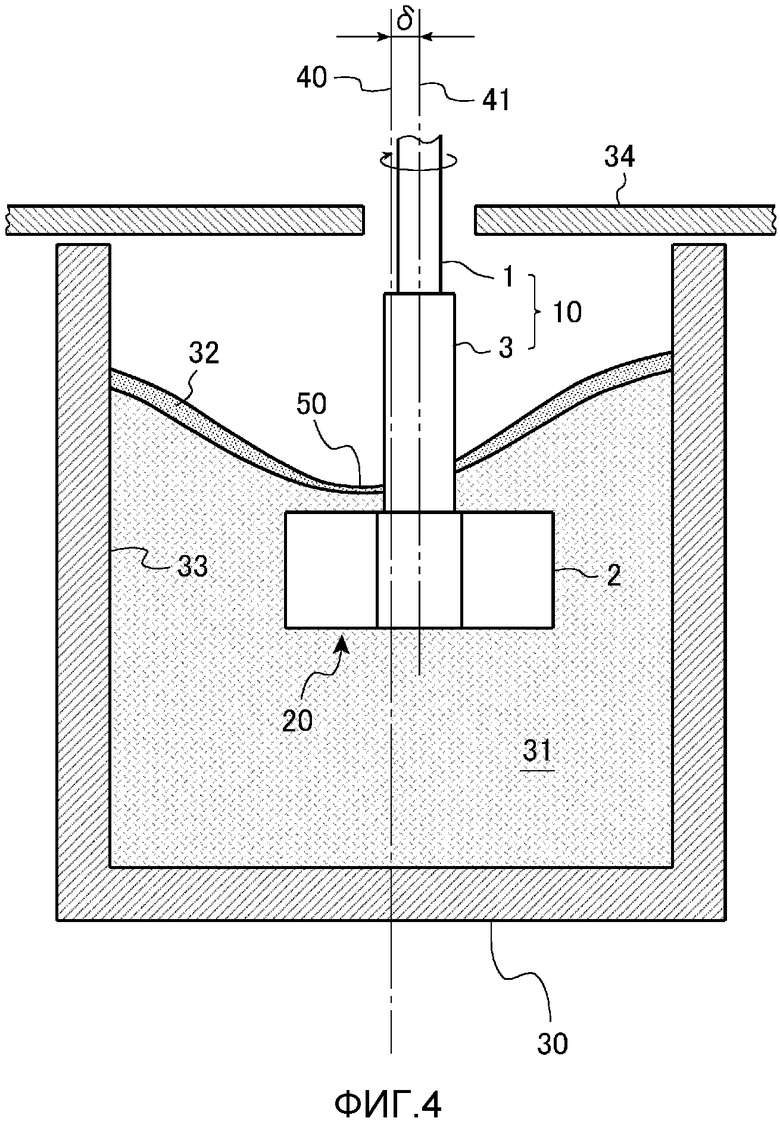

[Фиг. 4] представляет вид, частично в разрезе, схематически показывающий конфигурацию каждой части в резервуаре для рафинирования, в котором хромсодержащее расплавленное железо механически перемешивают в режиме эксцентрикового перемешивания.

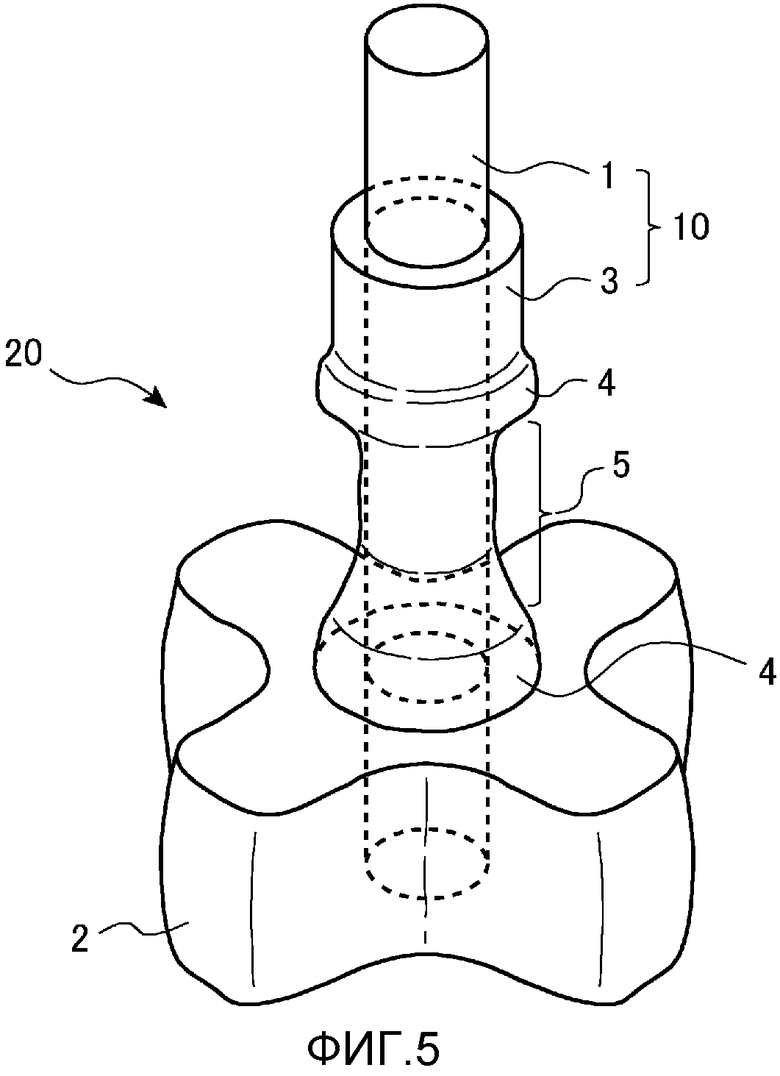

[Фиг. 5] представляет вид, схематически иллюстрирующий внешний вид ротора, который должен быть заменен при непрерывном механическом перемешивании хромсодержащего расплавленного железа в режиме эксцентрического перемешивания.

[Фиг. 6] схематически иллюстрирует внешний вид ротора, который считается все еще применимым в случае, где механическое перемешивание хромсодержащего расплавленного железа продолжается наряду с попеременным переключением режима перемешивания между режимами концентрического перемешивания и эксцентрического перемешивания при каждой отдельной перемешиваемой загрузке.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0017] Фиг. 1 схематически иллюстрирует конфигурацию ротора, применяемого для механического перемешивания в изобретении, в его начальном состоянии (перед использованием). Лопастная мешалка 2 присоединена к самой нижней части осевого сердечника 1, сформированного из стального материала или тому подобного. Внутри лопастной мешалки 2 в основном имеется сердцевинный материал (не показан), сформированный из стального материала, будучи соединенным с осевым сердечником 1, и лопастная мешалка 2 сконструирована с нанесением покрытия на материал сердечника, служащий в качестве основы с огнеупорным материалом. Вокруг осевого сердечника 1 формируют огнеупорный слой 3, чтобы защищать осевой сердечник 1, сформированный из стального материала или тому подобного, от непосредственного воздействия расплавленного материала. Осевой стержень 10 составлен осевым сердечником 1 и огнеупорным слоем 3 вокруг него. Лопастная мешалка 2 и осевой стержень 10 вращаются совместно как единое целое. Объединенная конструкция называется ротором 20.

[0018] Фиг. 2 схематически показывает конфигурацию каждой части резервуара для рафинирования, в котором хромсодержащее расплавленное железо механически перемешивают в режиме концентрического перемешивания. Показан разрез резервуара, включающего его центральную ось 40 и ось вращения 41, причем ротор 20 показан, только как его вид сбоку (то же самое применимо для упомянутой ниже Фиг. 4).

[0019] Применяемый здесь резервуар 30 для рафинирования является таким, что горизонтальное поперечное сечение его внутренней стенки 33 является круглым вокруг центральной оси 40 резервуара в вертикальном направлении. «Горизонтальное поперечное сечение» представляет собой поперечное сечение, перпендикулярное центральной оси 40 резервуара, проходящей в вертикальном направлении. Признак «Круглый» допускает обычные неоднородности (отклонения от идеальной окружности), возникающие при сооружении внутренней стенки 33 из огнеупорного материала. Внутренний диаметр резервуара 30 для рафинирования может быть равномерным по направлению высоты, или же может не быть равномерным. Например, здесь может быть использован резервуар для рафинирования, внутренний диаметр которого увеличивается вверх от дна.

[0020] Ротор 20 выполнен так, что верхняя часть его осевого стержня 10 прикреплена к вращающейся детали, которая вращается с приводом от двигателя, и при изменении положения вращающейся детали положение по высоте и горизонтальное положение ротора 20 могут быть выставлены в предварительно заданные положения. В режиме концентрического перемешивания ось 41 вращения и центральная ось 40 резервуара совпадают друг с другом, и поэтому, когда начинают перемешивание ротором 20, то в центральном положении резервуара 30 для рафинирования формируется сердцевина 50 воронки текучей среды, образованной хромсодержащим расплавленным железом 31 и флюсом и/или шлаком 32. При этом уровень расплавленного материала снижается в положении сердцевины 50 воронки и повышается вокруг периферической части. На Фиг. 2 изменение уровня расплавленного материала показано преувеличенным (то же самое будет применимым для упомянутой ниже Фиг. 4). При вращении поверхность раздела между хромсодержащим расплавленным железом 31 и флюсом и/или шлаком 32 может быть сложной, но на Фиг. 2 поверхность раздела показана в упрощенном виде (то же самое будет применимым для упомянутой ниже Фиг. 4). Положение ротора 20 по высоте устанавливают так, чтобы верх лопастной мешалки 2 мог бы быть ниже уровня расплавленного материала в сердцевине 50 воронки. Верхнюю открытую горловину резервуара 30 для рафинирования в основном закрывают колпаком 34, кроме области вокруг осевого стержня 10.

[0021] Когда расплавленное железо перемешивают в режиме концентрического перемешивания, во время вращения осевого стержня 10 на осевом стержне 10 в части, близкой к поверхности расплавленного материала, и в части выше, чем поверхность расплавленного материала, формируется слой налипшего материала, образованный шлаком, расплавленным чугуном или расплавленной сталью. Накопившееся количество налипшего материала проявляет значительно более выраженную тенденцию к нарастанию, по сравнению с перемешиванием чугуна из доменной печи. Более того, слой налипшего материала является твердым. Авторы настоящего изобретения проанализировали налипший материал, образовавшийся при перемешивании хромсодержащего расплавленного чугуна или расплавленной стали, и нашли, что материал содержит компонент оксида хрома. Как предполагается, конкретный состав налипшего материала содействовал бы самовосстановлению эродированной части огнеупорного покрытия осевого стержня, как описано ниже.

[0022] Фиг. 3 схематически иллюстрирует внешний вид ротора после примерно 50 загрузок при непрерывном механическом перемешивании хромсодержащих расплавленных чугуна или стали в режиме концентрического перемешивания. Поверхность огнеупорного слоя 3, образующего осевой стержень 10, покрыта толстым наслоением твердого налипшего материала 4. В этом состоянии удалить налипший материал 4 молотком или любым другим инструментом исключительно трудно. В дополнение, когда видимый диаметр осевого стержня 10 все больше возрастает вследствие налипания материала 4, то может еще больше увеличиваться количество разбрасываемого шлака или расплавленного металла во время вращения, и тем самым все больше и больше повышается скорость накопления налипшего материала 4. Таким образом, в случае, где механическое перемешивание хромсодержащего расплавленного железа проводится только в режиме концентрического перемешивания, ротор нужно часто заменять.

[0023] Фиг. 4 схематически показывает конфигурацию каждой части резервуара для рафинирования, в котором хромсодержащие расплавленные чугун или сталь механически перемешивают в режиме эксцентрического перемешивания. Ротор 20 вращается в состоянии, где его ось 41 вращения децентрирована относительно центральной оси 40 резервуара на величину δ эксцентричности. В этом случае сердцевина 50 воронки смещена в противоположную сторону от оси 41 вращения относительно центральной оси 40 резервуара. Степень смещения является приблизительно такой же, как величина эксцентричности δ. Кроме того, в режиме эксцентрического перемешивания положение ротора 20 по высоте установлено так, чтобы верх лопастной мешалки 2 мог бы быть ниже, чем уровень расплавленного металла в сердцевине 50 воронки.

[0024] Кроме того, в режиме эксцентрического перемешивания с поверхности расплавленного металла могут разбрасываться шлак и расплавленный металл. Однако, хотя слой налипшего материала, обусловленный разбрасыванием, исключительно легко образуется в режиме концентрического перемешивания, в режиме эксцентрикового перемешивания налипание на такую часть осевого стержня 10, которая омывается колеблющимся уровнем поверхности расплавленного материала, могло бы происходить предельно затруднительно. Более того, было выяснено, что огнеупорный слой 3 в этой части исключительно легко подвергается эрозии.

[0025] Фиг. 5 схематически иллюстрирует внешний вид ротора после примерно 150 загрузок при непрерывном механическом перемешивании хромсодержащих расплавленных чугуна или стали в режиме эксцентрического перемешивания. Налипший материал 4 можно было бы видеть на части поверхности огнеупорного слоя 3, которая составляет осевой стержень 10, но огнеупорный слой 3 в другой части, которая омывается поверхностью расплавленного материала, в значительной мере подвергается эрозии или расплавляется, тем самым образуя эродированную часть 5 огнеупорного слоя, которая стала тоньше вплоть до меньшего диаметра, чем диаметр начального огнеупорного слоя 3. Когда диаметр эродированной огнеупорной части 5 достигает диаметра осевого сердечника 1, то дальнейшее использование ротора 20 должно быть прекращено, и ротор должен быть заменен. Число загрузок для достижения такого состояния может варьировать в зависимости от условий, но при обычной обработке срок службы ротора во многих случаях находится в пределах диапазона между 80 и 180 загрузками. Расплавленный чугун из доменной печи почти не создает такой проблемы заметной эрозии или расплавления, даже когда перемешивание проводят непрерывно в режиме эксцентрического перемешивания. В таком случае определяющим фактором срока службы ротора 20 чаще всего являются скорее износ и истирание лопастной мешалки 2. Причина того, почему хромсодержащее расплавленное железо вызывает вышеупомянутую сильную эрозию, не полностью ясна, по меньшей мере, до сих пор; однако можно предположить, что в расплавленном чугуне или расплавленной стали содержится большое количество Cr, который представляет собой легко окисляемый элемент, и это может быть фактором стимулирования эрозии огнеупорного материала. В дополнение, еще одной причиной было бы то, что температура перемешиваемых расплавленного чугуна или расплавленной стали является относительно высокой.

[0026] [Способ обработки согласно изобретению]

В изобретении, в то время как один ротор 20 используется непрерывно, без замены с течением времени, его работу регулярно или нерегулярно переключают между режимом концентрического перемешивания и режимом эксцентрического перемешивания, по выбору для каждой перемешиваемой загрузки. При загрузке, перемешиваемой в режиме эксцентрического перемешивания, происходит эрозия осевого стержня 10, как упомянуто выше. При последующей загрузке, перемешиваемой в режиме концентрического перемешивания, эродированная часть осевого стержня 10 покрывается твердым налипшим материалом, тем самым проявляя вышеупомянутый эффект «самовосстановления». Этим путем частое повторение «эрозии» в режиме эксцентрического перемешивания и «самовосстановления» в режиме концентрического перемешивания создает возможность регулирования накапливающегося количества налипшего материала на осевом стержне 10, в результате чего может быть значительно сокращена эрозия огнеупорного слоя 3, который составляет осевой стержень 10. Слой налипшего материала, образовавшийся в режиме концентрического перемешивания, в основном расплавляется и удаляется в последующих загрузках с режимом эксцентрического перемешивания, и, соответственно этому, тем самым можно избежать состояния, где осевой стержень 10 покрыт избыточным налипшим материалом 4, как показано в Фиг. 3.

[0027] В качестве одного варианта исполнения, где для каждой перемешиваемой загрузки регулярно выбирают режим концентрического перемешивания и режим эксцентрического перемешивания, например, упомянут вариант исполнения, где два режима попеременно переключают при каждой одиночной загрузке. В дополнение, для продления срока службы ротора 20 другие предпочтительные варианты исполнения могут быть определены на основе предшествующих экспериментальных данных и результатов прошлой работы, в соответствии с (i) состоянием оборудования, (ii) составом перемешиваемых хромсодержащих расплавленных чугуна или стали, составом шлака и его температурными условиями, (iii) условиями перемешивания, и подобным. Например, может быть упомянут вариант исполнения, где повторяют цикл «режим эксцентрического перемешивания × два раза → режим концентрического перемешивания × один раз». Также здесь применима «вариабельная схема», где схема переключения режимов изменяется в зависимости от частоты применения ротора.

[0028] Что касается способа нерегулярного выбора двух режимов для каждой перемешиваемой загрузки, упомянут способ, который включает стадии, в которых измеряют степень эрозии огнеупорного слоя 3 или накопившееся количество налипшего материала 4 после каждой одиночной загрузки или с регулярными интервалами загрузок, и затем определяют режим перемешивания для последующих загрузок до следующего обследования.

[0029] Полезно, когда величину δ эксцентричности (расстояние между центральной осью 40 резервуара и осью 41 вращения) в режиме эксцентрикового перемешивания настраивают в соответствии с диаметром осевого стержня 10. Диаметр осевого стержня 10 в этом случае может быть основан на его диаметре в роторе 20 перед применением в первой загрузке (диаметр в неиспользованном состоянии). В настоящем описании этот диаметр обозначен как «начальный диаметр осевого стержня» и представлен символом D. Начальный диаметр осевого стержня D (мм) представляет собой диаметр огнеупорного материала в исходном состоянии части осевого стержня, погруженной ниже уровня зеркала расплавленного материала перед началом вращения (или, то есть, в случае, где уровень поверхности расплава в резервуаре везде одинаковый). В случае, где диаметр части осевого стержня варьирует в различных местах (например, в случае, где наружный диаметр осевого стержня 10 варьирует по направлению высоты), за начальный диаметр D осевого стержня может быть принят диаметр самого тонкого участка части осевого стержня. В особенности эффективным является применение ротора 20, в котором начальный диаметр D осевого стержня составляет от 15 до 30% внутреннего диаметра D0 резервуара для рафинирования (как упомянуто выше).

[0030] В результате разнообразных исследований показано, что величина δ эксцентричности является эффективной, когда составляет, по меньшей мере, 0,20 D в режиме эксцентрического перемешивания. Когда величина δ эксцентричности является меньшей, чем указано выше, тогда может быть нестабильным преобладание процесса «эрозии огнеупорного слоя 3» и «накопления налипшего материала 4», и часто может быть затруднительной стабильная реализация условий перемешивания, в которых преобладает эрозия. Верхний предел величины δ эксцентричности может быть физически ограничен размерами лопастной мешалки 2 и резервуара 30 для рафинирования, и поэтому нет необходимости в его четком определении. Однако повышенное значение δ не всегда является эффективным, но слишком большое значение δ может обусловить возрастание расходов. В дополнение, когда значение δ слишком велико, тогда лопастная мешалка во время вращения может слишком сильно вибрировать и может вызвать выход устройства из строя. В общем, хороший результат могла бы дать величина δ эксцентричности в пределах диапазона от 0,20 D до 0,45 D. Величину можно регулировать, чтобы она находилась в пределах диапазона от 0,20 D до 0,40 D, или в пределах диапазона от 0,20 D до 0,35 D.

[0031] С другой стороны, в режиме концентрического перемешивания ось 41 вращения может несколько смещаться относительно предварительно заданного положения вследствие неизбежных обстоятельств, обусловленных оборудованием. В результате разнообразных исследований показано, что степень несовпадения является допустимой вплоть до 0,10 D. Когда степень несовпадения составляет более 0,10 D, тогда может быть нестабильным преобладание процесса «эрозии огнеупорного слоя 3» и «накопления налипшего материала 4», и часто может быть затруднительной стабильная реализация условий перемешивания, в которых преобладает эрозия. Более предпочтительным является подавление степени несовпадения до уровня не более 0,05 D.

[0032] Размер резервуара для рафинирования не является конкретно определенным. Например, изобретение применимо к резервуару, вышеупомянутый внутренний диаметр D0 которого составляет от 1000 до 4500 мм или около того.

[0033] Фиг. 6 схематически иллюстрирует внешний вид ротора после примерно 150 загрузок при непрерывном механическом перемешивании хромсодержащих расплавленных чугуна или стали в режиме концентрического перемешивания и режиме эксцентрического перемешивания, попеременно переключаемых с каждой отдельной загрузкой. В этом случае состояние ротора является таким же, как в вышеупомянутой Фиг. 4, за исключением того, что два режима переключаются; и в этом случае благодаря вышеупомянутому «эффекту самовосстановления», эрозионная потеря огнеупорного материала на эродированной части 5 могла бы быть сокращена, и ротор может дальше использоваться по-прежнему непрерывно.

ПРИМЕРЫ

[0034] Расплавленный в электрической печи чугун в производстве расплавленной нержавеющей стали был подвергнут обессериванию согласно способу механического перемешивания его с помощью ротора. В случае, когда один ротор непрерывно использовали на протяжении срока его службы (когда ротор довели до необходимости замены), и на основе числа прошлых проходов (числа обработанных перемешиваемых загрузок) с ним, оценивали относительные достоинства обработки с механическим перемешиванием с помощью этого ротора (Примеры, показанные в Таблице 1).

[0035] В качестве резервуара для рафинирования здесь использовали ковш, имеющий цилиндрическую внутреннюю стенку и имеющий внутренний диаметр D0 2760 мм.

В качестве ротора здесь используют ротор, имеющий начальную форму, показанную в Фиг. 1. Диаметр огнеупорного слоя 3 является равномерным по направлению высоты. Соответственно этому, размер, обозначенный как «d» на Фиг. 1, соответствует начальному диаметру D осевого стержня. Значение D в каждом примере показано в Таблице 1. Размер лопастной мешалки 2 составляет w=1200 мм, и h=700 мм в Фиг. 1; и толщина «а» лопасти является примерно такой же, как начальный диаметр D осевого стержня. Глубину погружения ротора, в расчете на уровень расплавленного материала в состоянии, где ротор остается неподвижным, регулировали так, что глубина от поверхности расплавленного материала до верха лопастной мешалки составляла бы 500 мм. Продолжительность перемешивания в одной загрузке составляла 600 секунд, и число оборотов ротора было в пределах диапазона от 80 до 120 об/мин.

[0036] Количество перемешиваемого хромсодержащего расплавленного чугуна в одной загрузке составляет около 80 тонн. Что касается типа обрабатываемого здесь чугуна, то до окончания срока службы ротора от 40 до 60% всех перемешиваемых загрузок приходились на расплавленный чугун на основе Fe-Cr-Ni для аустенитной нержавеющей стали, и остальные перемешиваемые загрузки приходились на расплавленный чугун на основе Fe-Cr для ферритной нержавеющей стали. Температура хромсодержащего расплавленного чугуна при начале перемешивания была в пределах диапазона от 1390 до 1450°С.

[0037] После каждой загрузки проверяли «диаметр части осевого стержня» и «эрозионную потерю лопастной мешалки», и когда любая из измеренных величин доходила до нормативной, срок службы ротора считали подошедшим к концу. Норматив наружного диаметра части осевого стержня достигался в момент, когда диаметр наиболее эродированной части становился больше, чем [начальный диаметр D осевого стержня - 100 мм], или когда видимый наружный диаметр осевого стержня становился толще вследствие накопления, налипшего на него материала, и дальнейшее использование ротора вызывало бы некоторые проблемы вследствие повышения количества разбрасываемого шлака или расплавленного чугуна, или ввиду нестабильного вращения ротора. Норматив эрозионной потери лопастной мешалки достигался в момент, когда предполагаемое обессеривание с восстановлением и извлечением хрома не могло быть достигнуто в пределах предварительно заданного периода времени (600 секунд), если число оборотов не увеличивали до 130 об/мин или более.

[0038] Эксплуатационные условия и результаты в каждом Примере показаны в Таблице 1. В показанных в ней Примерах, где в колонке схемы переключения режима приведено выражение «регулярно», режим концентрического перемешивания и режим эксцентрического перемешивания попеременно переключали с каждой перемешиваемой загрузкой. В Примере, где для него приведено выражение «нерегулярно», после каждой загрузки проверяли эрозионную потерю огнеупорного слоя 3 или накопившееся количество налипшего материала 4, и в случае, где считали необходимым самовосстановление в следующей загрузке, выбирали режим концентрического перемешивания, и в других случаях выбирали режим эксцентрического перемешивания, и этим путем надлежащим образом переключали два режима. Однако один и тот же режим перемешивания не должен был продолжаться 3 раза или более. В Примере, где в колонке для шлака указано «СаО-Al2O3», все загрузки предназначены для обессеривания.

[0039] [Таблица 1]

№

Ч100

(%)

1

[0040] Как видно из Таблицы 1, срок службы ротора был чрезвычайно продлен в Примерах, где два режима переключались надлежащим образом, по сравнению с ситуацией в Сравнительных Примерах, где все загрузки были обработаны только в режиме эксцентрического перемешивания, или только в режиме концентрического перемешивания.

ОПИСАНИЕ НОМЕРОВ ПОЗИЦИЙ

[0041]

1 Осевой сердечник

2 Лопастная мешалка

3 Огнеупорный слой

4 Налипший материал

5 Эродированная часть огнеупорного материала

10 Осевой стержень

20 Ротор

30 Резервуар для рафинирования

31 Хромсодержащее расплавленное железо

32 Флюс и/или шлак

33 Внутренняя стенка

34 Колпак

40 Центральная ось резервуара

41 Ось вращения

50 Сердцевина воронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ОТ ЭРОЗИИ, ОКИСЛЕНИЯ И КОРРОЗИИ ПОВЕРХНОСТИ, УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА, ВРАЩАЮЩАЯСЯ МЕШАЛКА УСТРОЙСТВА ДЛЯ ОЧИСТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА И СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2000 |

|

RU2247289C2 |

| Способ вторичного рафинирования расплавленной стали (варианты) и способ производства стали | 2022 |

|

RU2839120C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| ВСЕСОЮЗНАЯ ; | 1971 |

|

SU319138A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛАТА ЖЕЛЕЗА (II) | 2007 |

|

RU2357950C1 |

| Способ производства стали в конвертере | 1980 |

|

SU1604165A3 |

Изобретение относится к области металлургии и может быть использовано в процессе рафинирования при механическом перемешивании хромсодержащего расплавленного железа в резервуаре для рафинирования, имеющем круглое горизонтальное поперечное сечение внутренней стенки, посредством лопастной мешалки, выполненной в виде цельной детали с осевым стержнем, покрытым огнеупорным материалом, и вращающейся вокруг центральной оси осевого стержня с осью вращения в вертикальном направлении, при этом для каждой перемешиваемой загрузки регулярно или нерегулярно переключают режим перемешивания по выбору между режимом концентрического перемешивания расплавленного железа с центрированием по центральной оси упомянутого резервуара оси вращения лопастной мешалки и режимом эксцентрического перемешивания расплавленного железа с децентрированием относительно центральной оси упомянутого резервуара оси вращения лопастной мешалки. Изобретение позволяет продлить срок службы лопастной мешалки и осевого стержня, выполненных в виде цельной детали друг с другом. 11 з.п. ф-лы,1 табл., 6 ил.

1. Способ обработки расплавленного хромсодержащего железа с механическим перемешиванием, включающий процесс рафинирования с использованием механического перемешивания расплавленного железа в резервуаре для рафинирования, имеющем круглое горизонтальное поперечное сечение внутренней стенки, посредством лопастной мешалки, выполненной в виде цельной детали с осевым стержнем, покрытым огнеупорным материалом, и вращающейся вокруг центральной оси осевого стержня с осью вращения в вертикальном направлении, при этом для каждой перемешиваемой загрузки регулярно или нерегулярно переключают режим перемешивания по выбору между режимом концентрического перемешивания расплавленного железа с центрированием по центральной оси упомянутого резервуара оси вращения лопастной мешалки и режимом эксцентрического перемешивания расплавленного железа с децентрированием относительно центральной оси упомянутого резервуара оси вращения лопастной мешалки.

2. Способ по п. 1, в котором режим концентрического перемешивания и режим эксцентрического перемешивания попеременно переключают с каждой отдельной перемешиваемой загрузкой.

3. Способ по п. 1 или 2, в котором расплавленное хромсодержащее железо представляет собой расплавленный чугун или расплавленную сталь, предназначенные для переработки в нержавеющую сталь в последующей стадии, в которой проводят еще одно рафинирование и литье.

4. Способ по п. 1 или 2, в котором расплавленное хромсодержащее железо представляет собой расплавленный чугун, имеющий содержание Cr от 8 до 35% по массе.

5. Способ по п. 1 или 2, в котором в режиме эксцентрического перемешивания ось вращения лопастной мешалки децентрирована относительно центральной оси резервуара на величину в пределах диапазона от 0,20 D до 0,45 D, где D (мм) - начальный диаметр части осевого стержня с огнеупорным покрытием, погруженной ниже уровня зеркала расплавленного хромсодержащего железа перед началом вращения.

6. Способ по п. 1 или 2, в котором начальный диаметр D осевого стержня составляет от 10 до 30% от D0, где D0 (мм) - внутренний диаметр резервуара для рафинирования в положении высоты среднего уровня зеркала перемешиваемого расплавленного хромсодержащего железа.

7. Способ по п. 3, в котором расплавленное хромсодержащее железо представляет собой расплавленный чугун, имеющий содержание Cr от 8 до 35% по массе.

8. Способ по п. 3, в котором в режиме эксцентрического перемешивания ось вращения лопастной мешалки децентрирована относительно центральной оси резервуара на величину в пределах диапазона от 0,20 D до 0,45 D, где D (мм) - начальный диаметр части осевого стержня с огнеупорным покрытием, погруженной ниже уровня зеркала расплавленного хромсодержащего железа перед началом вращения.

9. Способ по п. 4, в котором, в режиме эксцентрического перемешивания, ось вращения лопастной мешалки децентрирована относительно центральной оси резервуара на величину в пределах диапазона от 0,20 D до 0,45 D, где D (мм) - начальный диаметр части осевого стержня с огнеупорным покрытием, погруженной ниже уровня зеркала расплавленного хромсодержащего железа перед началом вращения.

10. Способ по п. 3, в котором начальный диаметр D осевого стержня составляет от 10 до 30% от D0, где D0 (мм) - внутренний диаметр резервуара для рафинирования в положении высоты среднего уровня зеркала расплавленного хромсодержащего железа.

11. Способ по п. 4, в котором начальный диаметр D осевого стержня составляет от 10 до 30% от D0, где D0 (мм) - внутренний диаметр резервуара для рафинирования в положении высоты среднего уровня зеркала перемешиваемого расплавленного хромсодержащего железа.

12. Способ по п. 5, в котором начальный диаметр D осевого стержня составляет от 10 до 30% от D0, где D0 (мм) - внутренний диаметр резервуара для рафинирования в положении высоты среднего уровня зеркала перемешиваемого расплавленного хромсодержащего железа.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Устройство для обработки расплава реагентом | 1980 |

|

SU933719A1 |

| УСТРОЙСТВО ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 1972 |

|

SU436091A1 |

| Смесь для модифицирования и десульфурации чугуна и стали | 1979 |

|

SU865931A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2015-07-10—Публикация

2010-12-08—Подача