Область техники

Настоящее изобретение относится к способу вторичного рафинирования, включающему загрузку расплавленной стали в реакционную ковшеобразную емкость, приведение расплавленной стали в контакт со шлаком, который дополнительно формируется на поверхности расплавленной стали, и продувку шлака кислородсодержащим газом, а также относится к способу производства стали.

Уровень техники

Азот в составе металлических материалов относится к вредным компонентам. Традиционно, в процессе производства стали из расплавленного чугуна азот [N] удаляется, главным образом, посредством абсорбции на поверхности пузырьков монооксида углерода, который образуется в процессе обезуглероживания расплавленного чугуна. Таким образом, указанная технология не подходит для достижения низкой концентрации азота в расплавленной стали с низким содержанием углерода в связи с ограниченным количеством образующегося монооксида углерода.

Для снижения выбросов CO2 в процессе производства стали возникает необходимость перехода от традиционного способа с использованием доменной печи или конвертера к способу, включающему плавку лома или восстановленного железа. Однако, получаемый таким способом расплав чугуна имеет низкую концентрацию углерода, не позволяющую по указанной причине получить сталь с низким содержанием азота.

В связи с вышесказанным, было предложено несколько способов удаления азота из расплавленной стали с использованием шлака. В патентном документе 1, к примеру, предлагается малозатратный способ производства стали с низким содержанием азота, даже при низкой концентрации углерода в расплавленной стали. Согласно указанному способу, лом в качестве основного источника железа расплавляют в электрической печи для получения расплавленной стали, затем расплавленную сталь выгружают в другой резервуар для рафинирования, после чего на поверхность ванны расплавленной стали направляют вещество, содержащее металлический Al, и CaO, чтобы массовое соотношение CaO/Al2O3 (далее «С/А») находилось в диапазоне от 0,8 до 1,2, после чего выполняют продувку расплавленной стали кислородсодержащим газом ускоряющим процесс деазотации благодаря формированию AlN.

Перечень ссылок

Патентные документы

Патентный документ 1: JP-2007-211298A.

Непатентные документы

Непатентная литература 1: Ueno et al.: Tetsu-to-Hagane, 101 (2015), 74.

Раскрытие сущности изобретения

Техническая проблема

Следует отметить, что представленная традиционная технология имеет ряд недостатков.

Согласно технологии, описанной в патентной литературе 1, концентрация C в расплавленной стали, подлежащей обработке, находится на уровне от 0,01 до 0,05 мас.% и не требуется его добавка. На этапе, предшествующем процессу деазотации, проводят обезуглероживание (первичное рафинирование) расплавленного металла в конвертере или электрической печи, осуществляя продувку кислородом. Фактически, когда концентрация C в расплавленной стали стабилизируется на уровне 0,05 мас.% или ниже, эффективность обезуглероживания стремительно снижается, и возникают проблемы, связанные с образованием FeO, в результате чего, сокращается количество выделяемого железа и увеличивается продолжительность обработки в конвертере или электрической печи.

При осуществлении способа, описанного в патентном документе 1, возникает еще одна проблема, а именно эрозия огнеупорного материала. Это связано с тем, что при низком соотношении C/A создаются условия для формирования шлака, способного вызвать эрозию огнеупорного материала.

Следующая проблема при осуществлении способа, описанного в патентном документе 1, возникает на этапе подачи в расплавленную сталь газообразного кислорода, взаимодействующего с углеродом с образованием монооксида углерода, который приводит к увеличению объема и выбросу шлака. Считается, что выброс шлака происходит в результате стремительного формирования газообразного CO.

Целью процесса вторичного рафинирования является удаление из расплавленной стали не только азота, но и серы, однако в патентном документе 1 отсутствует упоминание о том, что одновременно с процессом деазотации выполняется процесс десульфурации. Следовательно, процесс удаления серы из расплавленной стали приводит к повышению производственных затрат, поскольку требует выполнения дополнительного процесса, а именно процесса формирования шлака, включающего главным образом CaO и Al2O3, при нагреве электродов, например в ковше-печи (LF), а также приведения шлака в контакт с расплавленной сталью.

В связи с вышесказанным, настоящее изобретение направлено на разработку способа вторичного рафинирования расплавленной стали, представляющего собой технологический процесс вторичного рафинирования расплавленной стали, в котором одновременно с продувкой кислородсодержащим газом осуществляют процесс деазотации расплавленной стали при приведении шлака в контакт с Al-содержащей расплавленной сталью, что позволяет быстро и надежно обеспечить диапазон низких концентраций азота, не вызывая эрозии огнеупорного материала ковшеобразного резервуара, или выброса шлака. Наряду с этим, настоящее изобретение направлено на разработку способа вторичного рафинирования расплавленной стали, в котором процесс деазотации и процесс десульфурации проводят как единый процесс, обеспечивающий эффективное удаление азота или азота и серы из расплавленной стали. В настоящем изобретении, к тому же, предлагается способ производства стали, включающий описанный выше способ вторичного рафинирования расплавленной стали.

Решение проблемы

На основании тщательного изучения существующих проблем авторы изобретения пришли к выводу, что, регулируя концентрацию Al в расплавленной стали и обеспечивая продувку кислородсодержащим газом, продавливающим шлак до расплавленной стали, можно ускорить образование шлака за счет тепла, выделяемого при протекании реакции окисления Al, даже при низком соотношении C/A в шлаке и, соответственно, можно ограничить реакцию обезуглероживания и снизить скорость образования газообразного CO.

В настоящем изобретении с целью успешного устранения вышеописанных проблем предлагается первый способ вторичного рафинирования расплавленной стали, представляющий собой технологический процесс вторичного рафинирования, в котором шлак, включающий CaO и Al2O3, формируют на взаимосвязанных этапах, один из которых выполняют с целью введения в расплавленную сталь Al в виде вещества, содержащего металлический Al, для получения Al-содержащей расплавленной стали, а другой этап выполняют с целью введения в расплавленную сталь CaO в виде вещества, содержащего CaO, затем при проведении процесса деазотации выполняют этап продувки расплавленной стали кислородом, а именно этап продувки расплавленной стали кислородсодержащим газом, продавливающим шлак до Al-содержащей расплавленной стали, отличающийся тем, что концентрация Al [Al]i (мас.%) в расплавленной стали непосредственно перед этапом продувки кислородом, равна или превышает значение [Al]e, рассчитанное по формуле (А) на основе удельной мощности ε (Вт/т) перемешивания в процессе формирования шлака, причем концентрация Al [Al]f, в расплавленной стали после завершения этапа продувки кислородом составляет 0,03 мас.% или выше,

[Al]e = -0,072 × ln(ε) + 0,5822 … (А).

Ниже приводятся условия, обеспечивающие явные преимущества первого способа вторичного рафинирования расплавленной стали согласно настоящему изобретению:

(a) этап добавки Al представляет собой этап добавки в расплавленную сталь вещества, содержащего металлический Al, для получения раскисленной расплавленной стали;

(b) на этапе продувки кислородом подачу кислородсодержащего газа регулируют так, чтобы отношение Ls/Ls0, представляющее отношение глубины Ls впадины, возникшей под действием кислородсодержащего газа, к толщине Ls0 шлака, составляло 1,0 или выше;

(c) массовое соотношение C/A (-) между концентрацией CaO (CaO) (мас.%) и концентрацией Al2O3 (Al2O3) (мас.%) в шлаке составляет от 0,4 до 1,8, включительно;

(d) массовое соотношение между концентрацией MgO (MgO) (мас.%), и концентрацией CaO (CaO) (масс. %) в шлаке составляет 0,25 или менее; и

(e) в процессе продувки кислородом поверхность Al-содержащей расплавленной стали и шлака подвергается воздействию низкого давления 9,3 × 104 Па или ниже.

В настоящем изобретении с целью успешного устранения вышеописанных проблем предлагается второй способ вторичного рафинирования расплавленной стали, представляющий собой технологический процесс вторичного рафинирования, в котором на поверхности Al-содержащей расплавленной стали, загруженной в емкость, формируют шлак, включающий CaO и Al2O3, удаляют азот и серу, осуществляя продувку кислородсодержащим газом, который продавливает шлак до Al-содержащей расплавленной стали, вступающей в контакт со шлаком, отличающийся тем, что процесс продувки кислородом осуществляют согласно описанному выше первому способу рафинирования расплавленной стали, причем при осуществлении процесса продувки кислородом концентрацию Al в расплавленной стали поддерживают на уровне 0,05 мас.% или выше и регулируют соотношение С/А (-) между концентрацией CaO (мас.%) и концентрацией Al2O3 (мас.%) в шлаке в пределах от 1,8 до 2,2, включительно.

Способ производства стали согласно настоящему изобретению позволяет успешно устранить вышеописанные проблемы и отличается тем, что включает любой из способов вторичного рафинирования расплавленной стали, а именно первый способ рафинирования или второй способ рафинирования, по завершении которого разливают расплавленную сталь после корректировки компонентов, если требуется.

Полезные эффекты изобретения

Согласно настоящему изобретению, при осуществлении процесса вторичного рафинирования, включающего процесс деазотации расплавленной стали посредством продувки шлака кислородсодержащим газом, можно быстро и надежно обеспечить диапазон низких концентраций азота, не вызывая эрозии огнеупорного материала ковшеобразного резервуара, или выброса шлака. Кроме того, можно ускорить процесс удаления серы из расплавленной стали. При разливке расплавленной стали с низким содержанием азота, или с низким содержанием азота и серы после корректировки остальных компонентов, если требуется, можно получить высококачественную, экономически выгодную сталь, следовательно, настоящее изобретение является промышленно применимым.

Краткое описание чертежей

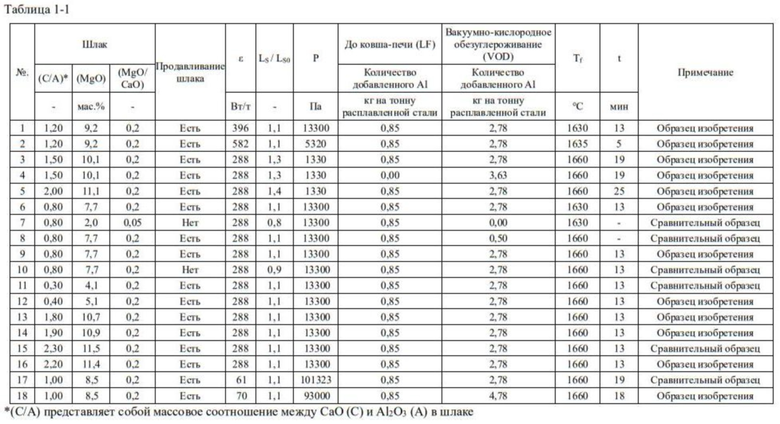

Фиг. 1 - схематический вид установки, служащей примером установки для осуществления способа вторичного рафинирования расплавленной стали согласно одному из вариантов осуществления настоящего изобретения.

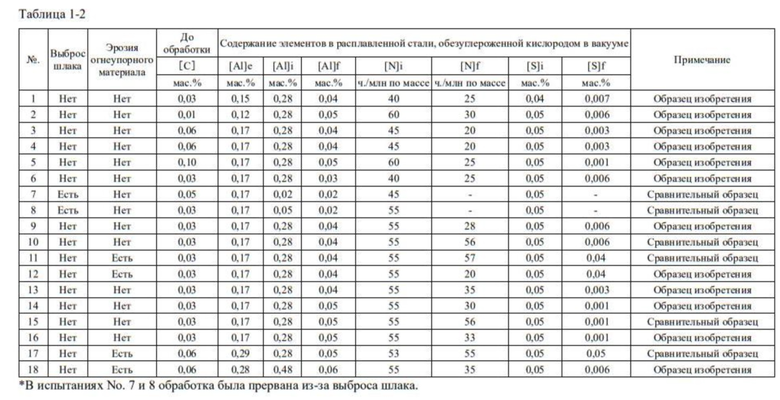

Фиг. 2 - график зависимости достигнутой концентрации азота [N]f от концентрации Al [Al]i в расплавленной стали, откорректированной на этапе добавки Al.

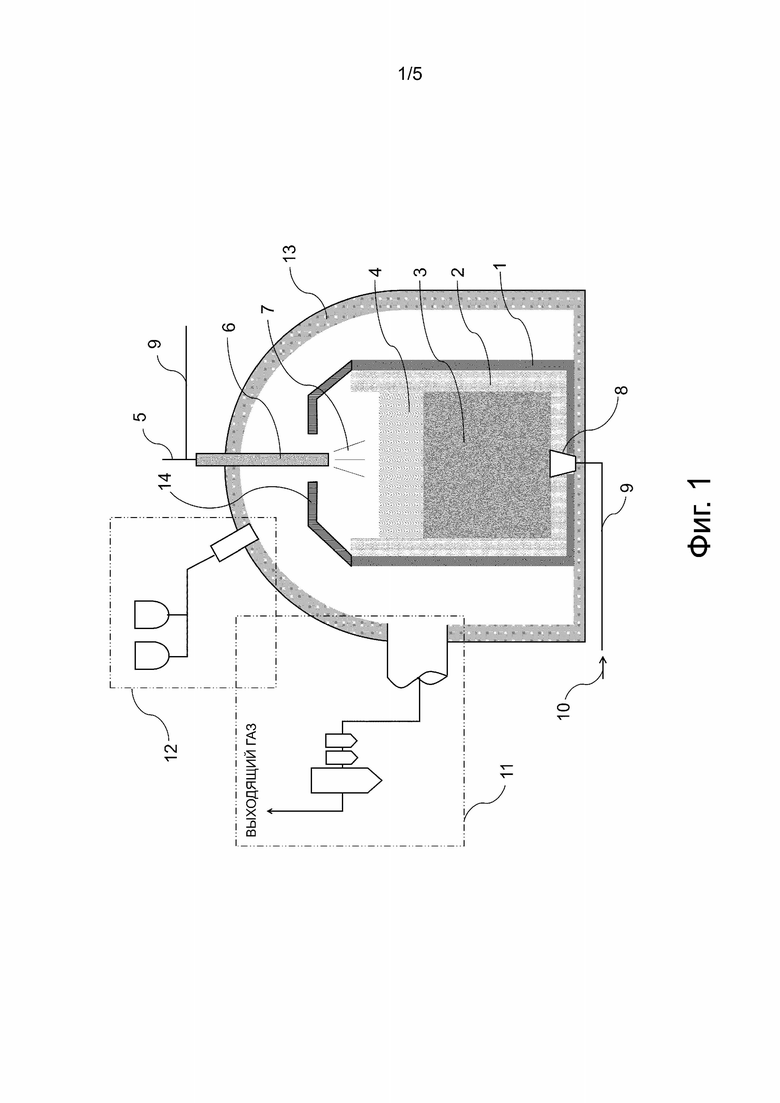

Фиг. 3 - график зависимости концентрации Al [Al]e в расплавленной стали, непосредственно перед процессом продувки кислородом от удельной мощности ε перемешивания во время образования шлака для получения концентрации азота [N]f составляющей 25 ч./млн по массе.

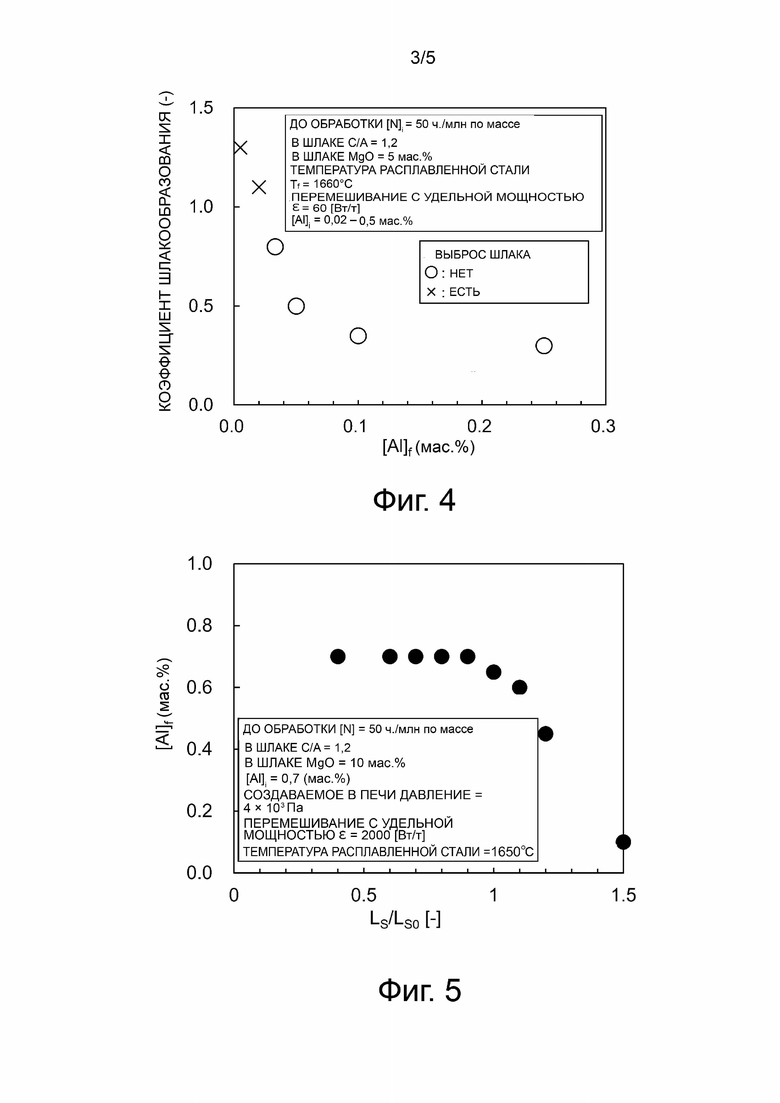

Фиг. 4 - график зависимости коэффициента шлакообразования от концентрации Al [Al]f после завершения обработки.

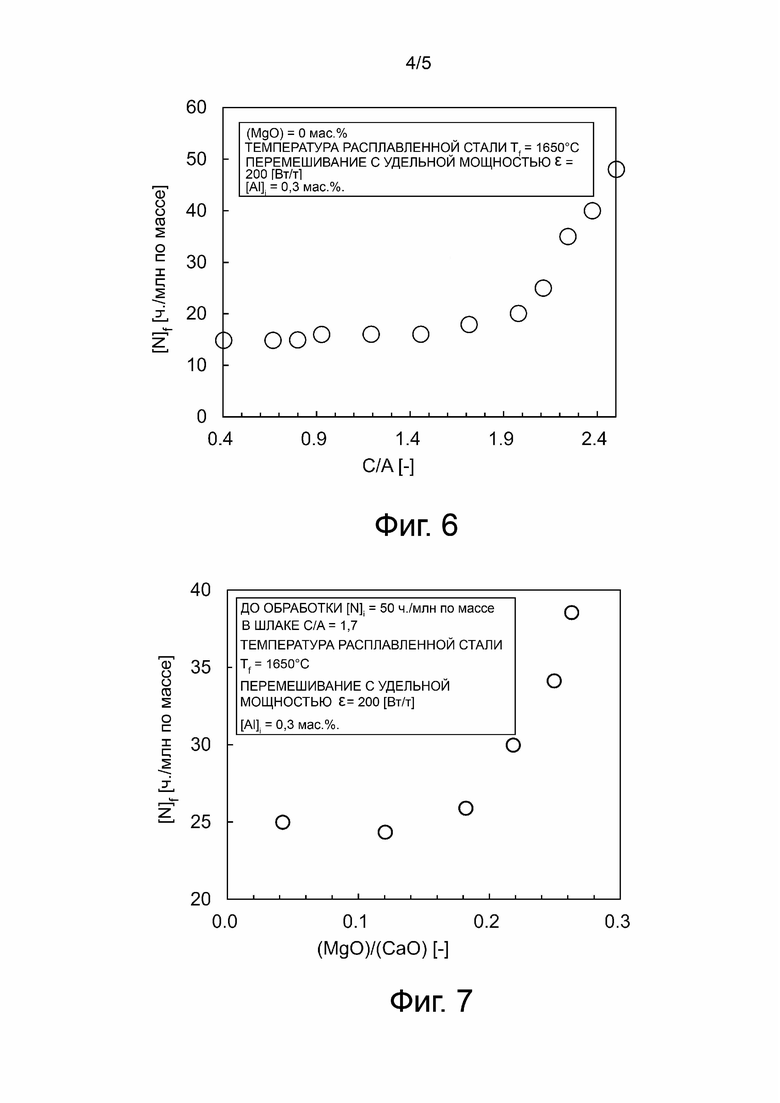

Фиг. 5 - график зависимости достигнутой концентрации Al [Al]f в расплавленной стали от отношения Ls/Ls0, показывающего отношение глубины Ls впадины в шлаке, возникшей под действием кислородсодержащего газа, к начальной толщине шлака Ls0.

Фиг. 6 - график зависимости достигнутой концентрацией азота [N]f в расплавленной стали от соотношения C/A (-) между концентрацией CaO (мас.%) (C) и концентрацией Al2O3 (мас.%) (A) в шлаке.

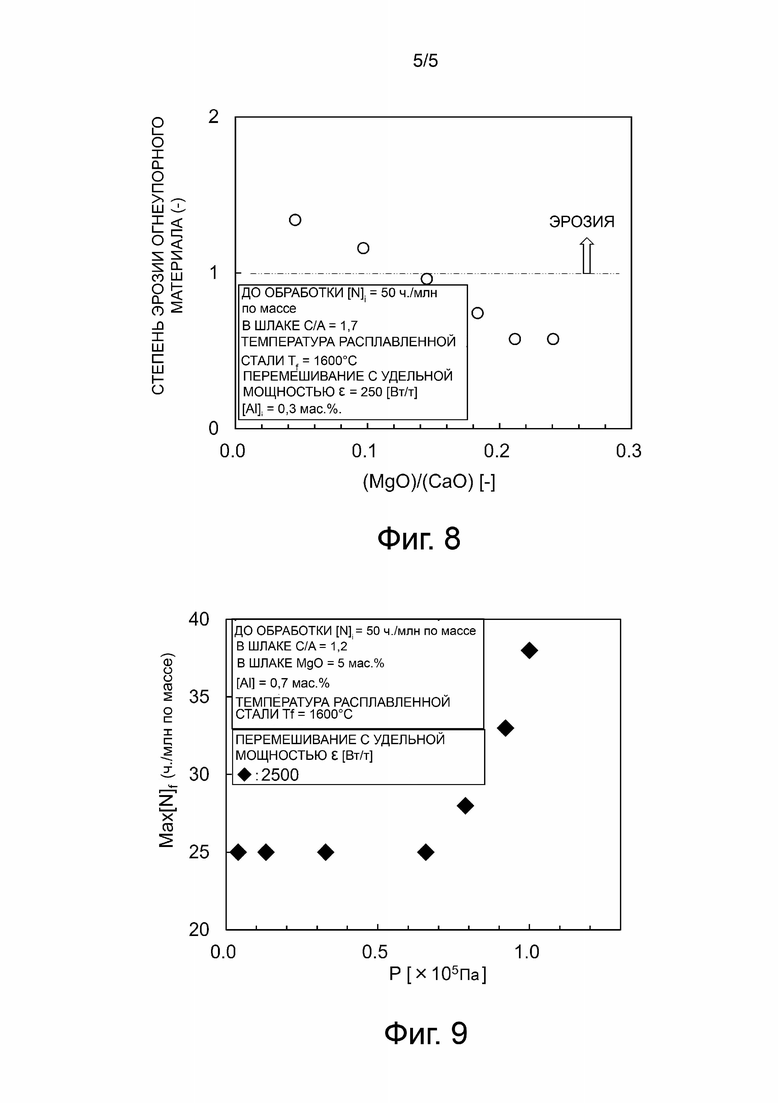

Фиг. 7 - график зависимости достигнутой концентрацией азота [N]f в расплавленной стали, от соотношения между концентрацией MgO (MgO) и концентрацией CaO (CaO) в шлаке.

Фиг. 8 - график зависимости степени эрозии огнеупорного материала от соотношения концентраций MgO (MgO) и CaO (CaO) в шлаке.

Фиг. 9 - график зависимости верхнего предельного значения Max [N]f диапазона концентраций азота в расплавленной стали от давления P в печи.

Осуществление изобретения

Варианты осуществления настоящего изобретения будут подробно описываться ниже. Чертежи являются схематическими и показанные на них изображения могут отличаться от реальных. В приведенных ниже вариантах осуществления изобретения описывается установка и способ технического воплощения идеи настоящего изобретения, не ограничиваясь конфигурацией представленной ниже. Таким образом, допускаются всевозможные изменения технического воплощения идеи настоящего изобретения в пределах существа и объема изобретения, описываемого в формуле изобретения.

На фиг. 1 схематически изображена установка, конфигурированная для осуществления настоящего изобретения. В ковшеобразную емкость 1, футерованную огнеупорным материалом 2, загружают расплавленную сталь 3, на поверхности которой формируется слой шлака 4, включающего CaO и Al2O3. В вакуумной камере 13, имеющей систему 11 откачки и устройство 12 для ввода легирующих элементов, поверхность расплавленной стали 3 и шлака 4 воздействию низкого давления, при этом осуществляется продувка шлака кислородсодержащим газом, подаваемым через фурму для верхней продувки 6, соединенную с газопроводом 5. Расплавленная сталь 3 перемешивается под действием инертного газа 10, подаваемого через фурму 8 для донной продувки, соединенную с газопроводом 9. В качестве перемешивающего инертного газа предпочтительным является газ 10, к примеру, газообразный аргон, не содержащий газообразного азота. Фурма 6 для верхней продувки проходит внутрь емкости 1 через крышку 14, закрывающую емкость сверху.

Устройство 12 для ввода легирующих элементов приспособлено для введения в расплавленную сталь 3 вещества, содержащего металлический Al (этап добавки Al), с целью раскисления расплавленной стали и получения Al-содержащей расплавленной стали, а также приспособлено для введения в расплавленную сталь 3 вещества, содержащего CaO (этап добавки CaO), добавка которого может осуществляться перед введением расплавленной стали в вакуумную камеру 13. Этап раскисления расплавленной стали 3 (процесс раскисления) можно выполнять отдельно от этапа добавки Al, либо этап раскисления может быть совмещен с этапом добавки Al. Если этап раскисления предусмотрен на ранней стадии технологического процесса, все вещество, содержащее металлический Al, может вводиться до этапа раскисления или после этапа раскисления, либо одна часть вещества, содержащего металлический Al, может вводиться до этапа раскисления, а вторая его часть может вводиться после этапа раскисления. По сути дела, при добавке Al в расплавленную сталь перед этапом раскисления имеется возможность поддерживать высокую температуру расплавленной стали посредством реакции окисления Al, а при добавке Al в расплавленную сталь после этапа раскисления можно ускорить процесс деазотации. Если вещество, содержащее Al, разделив на части, добавить в расплавленную сталь до этапа раскисления и после этапа раскисления, можно обеспечить оба преимущества. Этап добавки CaO к расплавленной стали 3 можно выполнять в любое время. Предпочтительно, этап добавки CaO выполняют после этапа раскисления, поскольку повышение температуры расплавленной стали, вызванное реакцией окисления Al, может способствовать образованию шлака. Наиболее предпочтительно выполнять этап добавки CaO после этапа добавки Al, поскольку слой шлака, покрывающего поверхность расплавленной стали, утолщается и препятствует проникновению в расплавленную сталь вещества, содержащего Al, что может привести к недостаточному раскислению расплавленной стали или к изменению состава шлака.

Для образования шлака 4, включающего CaO и Al2O3, вводят вещество, содержащее CaO, а также вещество, содержащее Al, для раскисления расплавленной стали и формирования Al2O3. В качестве вещества, содержащего СаО, может использоваться, например, алюминат кальция в виде раствора или сухой смеси. Наибольший эффект процесса деазотации достигается при высокой степени расплавления шлака (далее называемой «скоростью шлакообразования»).

Образованию шлака способствует перемешивание расплавленной стали, осуществляемое, предпочтительно, методом донной продувки расплавленной стали. Способ подачи перемешивающего газа 10 в расплавленную сталь может отличаться от описанного выше способа, например, инертный газ может впрыскиваться через инжекционную фурму.

Далее подробно описываются предпочтительные варианты осуществления настоящего изобретения и исследования, проводимые для их разработки. В описании настоящего изобретения [M] выражает состояние элемента M, растворенного и содержащегося в расплавленной стали, а (R) выражает состояние химического вещества R, растворенного и содержащегося в шлаке. Численные значения используются для отображения соотношения компонентов.

Первый вариант осуществления изобретения

Первый вариант осуществления был разработан с целью удаления азота при приведении Al-содержащей расплавленной стали в контакт со шлаком, а также с целью удаления избытка Al в расплавленной стали посредство продувки кислородом. При осуществлении технологического процесса в малогабаритной высокочастотной вакуумной индукционной плавильной печи, конфигурированной подобно показанной на фиг. 1, шлак 4, включающий CaO и Al2O3, формировался в пропорции 15 кг/т или выше по отношению к 15 кг расплавленной стали 3, покрывая всю поверхность расплавленной стали, которая не просматривалась невооруженным глазом, затем после донной продувки газом для перемешивания расплавленной стали 3 проводили этап продувки указанного шлака газообразным кислородом. Невооруженным глазом можно было наблюдать, что струя подаваемого под давлением кислорода продавливала шлак, в результате чего кислород достигал поверхности расплавленной стали. В то же время, в точках выхода газа донной продувки наружу через поверхность ванны слой шлака утонялся из-за выпучивания поверхности ванны. В такой ситуации струя газообразного кислорода, направляемая в указанную точку выхода газа донной продувки, способна легко продавить шлак насквозь, проникая непосредственно в расплавленную сталь.

Прежде всего, на этапе добавки Al изменяли количество добавляемого вещества, содержащего Al, для изучения зависимости достигнутой концентрации N [N]f в расплавленной стали от концентрации Al [Al]i непосредственно перед процессом продувки кислородсодержащим газом. Как показано на фиг. 2, если концентрация Al [Al]i в расплавленной стали непосредственно перед процессом продувки кислородом была ниже 0,03 мас.%, в процессе деазотации не достигалась концентрация N [N]f, равная 35 ч./млн по массе или ниже. Испытания проводили при следующих условиях: создаваемое в печи давление Р составляло 5,3 × 103 Па; начальная концентрация [N]i в расплавленной стали, составляла 50 ч./млн по массе; массовое соотношение С/А между CaO и Al2O3 в шлаке было равно 1,2; концентрация MgO (MgO) составляла 5 мас.%; удельная мощность ε перемешивания составляла 396 Вт/т; расплавленная сталь имела температуру Tf, равную 1660°С; продолжительность t этапа продувки кислородом составляла 25 мин. По всей вероятности, концентрация Al в расплавленной стали уменьшается, поскольку Al окисляется под действием кислородсодержащего газа, проходящего через шлак в расплавленную сталь, в связи с чем, не происходит образования нитрида алюминия (AlN). Предпочтительно, чтобы концентрация Al [Al]i в расплавленной стали перед процессом продувки кислородом составляла 0,1 мас.% или выше, при таком условии можно достичь концентрации азота [N]f в расплавленной стали, составляющей 30 ч./млн по массе или ниже. Кроме того, предпочтительно, чтобы концентрация Al [Al]i в расплавленной стали, перед процессом продувки кислородом составляла 1,0 мас.% или выше, поскольку при таком условии можно достичь концентрации азота [N]f в расплавленной стали, составляющей даже 25 ч./млн по массе или ниже.

Далее в вышеупомянутой малогабаритной высокочастотной вакуумной индукционной плавильной печи, вмещающей расплавленную сталь, проводили исследования для определения минимальной концентрации Al [Al]e перед продувкой кислородом, которая необходима для снижения содержания азота в расплавленной стали до 25 ч./млн по массе. Было установлено, как показано на фиг. 3, что концентрация Al [Al]e (мас.%) в расплавленной стали перед этапом продувки кислородсодержашим газом зависит от удельной мощности ε (Вт/т) перемешивания, способствующего образованию шлака. В данном случае концентрация MgO (MgO) в шлаке составляла 0 мас.%, расплавленная сталь имела температуру Tf, равную 1600°C, причем остальные параметры, а именно начальная концентрация азота [N]i и C/A в составе шлака не отличались от приведенных выше. Исследования проводили при нижеперечисленных исходных условиях: создавали в печи давление P, составляющее 0,7 × 105 Па; удельную мощность ε перемешивания в процессе образования шлака и на этапе продувки кислородсодержащим газом регулировали до достижения постоянной величины в диапазоне от 200 до 2000 Вт/т, причем продолжительность процесса продувки кислородсодержащим газом составляла 30 мин. По результатам исследований был сделан вывод, что процесс деазотации расплавленной стали активизировался на участках контакта шлака с расплавленной сталью, которые отличались от «горячей точки», возникшей на поверхности расплавленной стали под действием кислородсодержащего газа во время продувки кислородом, или на участках контакта сформированного до продувки кислородом шлака с расплавленной сталью.

К тому же, в вышеупомянутой малогабаритной высокочастотной вакуумной индукционной плавильной печи проводили исследования для определения зависимости коэффициента шлакообразования от концентрации Al [Al]f в расплавленной стали после этапа продувки кислородсодержащим газом, а также для определения зависимости коэффициента шлакообразования от изменения концентрации Al [Al]i в расплавленной стали в пределах диапазона от 0,02 до 0,5 мас.% до проведения этапа продувки газом. В данном случае коэффициент шлакообразования определяли как отношение высоты шлака, рассчитанной по объему шлака, к высоте свободного борта ковша. Полученные данные приведены на фиг. 4. Крестиком обозначено наличие выброса шлака, а кружком обозначено отсутствие выброса шлака. Испытания проводили при следующих условиях: создаваемое в печи давление Р составляло 1 × 105 Па; удельная мощность перемешивания ε составляла 60 Вт/т; начальная концентрация азота [N]i в расплавленной стали составляла 50 ч./млн по массе; начальная концентрация углерода [C] составляла 0,10 мас.%; массовое отношение С/А между CaO и Al2O3 в составе шлака было равно 1,2; концентрация MgO (MgO) в шлаке составляла 5 мас.%; расплавленная сталь имела температуру Tf, равную 1660°С; продолжительность t обработки составляла 18 мин. Высота свободного борта ковша составляла 1,5 м. Установлено, что выброс шлака происходит, когда концентрация Al [Al]f в расплавленной стали после процесса кислородной продувки падает ниже 0,03 мас.%, а коэффициент шлакообразования превышает 1. Можно предположить, что при продувке газообразным кислородом происходят конкурирующие реакции окисления Al и C, при этом концентрация Al уменьшается и в то же время выделяется газ CO, что приводит к увеличению объема шлака. Описанные исследования привели к разработке первого варианта осуществления изобретения, то есть способа вторичного рафинирования расплавленной стали, в котором шлак, включающий CaO и Al2O3, формируют на взаимосвязанных этапах, один из которых выполняют с целью введения в расплавленную сталь Al в виде вещества, содержащего металлический Al, для получения Al-содержащей расплавленной стали, а другой этап выполняют с целью введения в расплавленную сталь CaO в виде вещества, содержащего CaO, затем при проведении процесса деазотации выполняют этап продувки расплавленной стали кислородом, а именно этап продувки расплавленной стали кислородсодержащим газом, продавливающим шлак до Al-содержащей расплавленной стали, причем концентрация Al [Al]i (мас.%) в расплавленной стали непосредственно перед процессом продувки кислородом была равна или превышала значение [Al]e, рассчитываемое по формуле (А) на основе удельной мощности ε (Вт/т) перемешивания в процессе формирования шлака, причем концентрация Al [Al]f по завершении процесса продувки кислородом составляла 0,03 мас.% или выше. Когда концентрация Al [Al]d, указанная в технически условиях на продукт, выше, чем значение [Al]e в формуле (A), значение концентрации Al [Al]d, предпочтительно, используют в качестве целевого значения для концентрации Al [Al]f по завершении процесса продувки кислородом. Когда целевое значение [Al]d ниже, чем значение [Al]e в формуле (А), процесс окисления и удаления Al, предпочтительно, осуществляют в процессе продувки кислородом.

[Al]e = -0,072 × ln(ε) + 0,5822 … (А)

Второй вариант осуществления изобретения

Второй вариант осуществления изобретения направлен на усовершенствование этапа продувки кислородом, с целью повышения эффективности, так называемого, процесса удаления Al. При осуществлении технологического процесса в малогабаритной высокочастотной вакуумной индукционной плавильной печи, конфигурированной подобно показанной на фиг. 1, шлак 4, включающий CaO и Al2O3, формировался в пропорции 15 кг/т или выше по отношению к 15 кг расплавленной стали 3, покрывая всю поверхность расплавленной стали, которая не просматривалась невооруженным глазом, после донной продувки газом для перемешивания расплавленной стали проводили этап продувки указанного шлака газообразным кислородом, который направляли на участки, отличные от участков выхода газа донной продувки. Авторы настоящего изобретения исследовали зависимость концентрации Al [Al]f в расплавленной стали по завершении процесса продувки кислородом от отношения Ls/Ls0 (-), являющегося отношением глубины Ls (мм) впадины в шлаке, возникшей под действием кислородсодержащего газа, к измеренной до проведения процесса продувки кислородом толщине шлака Ls0 (мм) на этапе расплавления шлака, включающего CaO и Al2O3, когда параметры, а именно плотность жидкости, плотность газа, скорость струи и им подобные параметры согласно формуле, приведенной в непатентной литературе 1, откорректированы в соответствии с условиями эксперимента. Как показывают результаты, представленные на фиг. 5, при Ls/Ls0, равном 1,0 или выше, концентрация Al в расплавленной стали снижается одновременно с удалением азота на этапе продувки кислородом. Испытания проводили при следующих условиях: создаваемое в печи давление Р составляло 5,3 × 103 Па; начальная концентрация азота [N]i в расплавленной стали составляла 50 ч./млн по массе; концентрация Al [Al]i в расплавленной стали до проведения этапа продувки кислородом составляла 0,7 мас.%; массовое соотношение С/А между CaO и Al2O3 в шлаке было равно 1,2; концентрация MgO (MgO) в шлаке составляла 10 мас.%; расплавленная сталь имела температуру Tf, равную 1650°С; продолжительность t обработки составляла 30 мин. Описанные исследования привели к разработке второго варианта осуществления изобретения, то есть способа вторичного рафинирования расплавленной стали, в котором, дополнительно к условиям первого варианта осуществления изобретения, регулировали подачу кислородсодержащего газа на этапе продувки, чтобы получить отношение Ls/Ls0, отношение глубины Ls впадины в шлаке, возникшей под действием кислородсодержащего газа, к толщине Ls0 шлака, составляющее 1,0 или выше. При слишком высоком значении Ls/Ls0 в процессе могут возникнуть проблемы, в частности, разбрызгивание расплавленной стали или могут возникнуть другие проблемы; поэтому предпочтительным считается значение Ls/Ls0, не превышающее приблизительно1,5 и более предпочтительным примерно 1,3.

Третий вариант осуществления изобретения

Третий вариант осуществления изобретения был разработан при изучении зависимости эффективности процесса деазотации от состава шлака, главным образом, от соотношения С/А между концентрацией СаО (мас.%) и концентрацией Al2O3 (мас.%) в шлаке. При испытаниях, проводимых в малогабаритной высокочастотной вакуумной индукционной плавильной печи, конфигурированной подобно показанной на фиг. 1, концентрация MgO в шлаке составляла 0%, в то время как C/A изменяли от 0,4 до 2,5, причем достигнутая концентрация азота [N]f стабильно составляла 20 ч./млн по массе или ниже, когда значение C/A находилось в диапазоне от 0,4 до 2,0, как показано. на фиг. 6 Когда в шлаке значение C/A превысило 1,8, стал наблюдаться рост концентрации азота [N]f в расплавленной стали. По мере увеличения значения C/A свыше 2,0 наблюдался существенный рост концентрации азота [N]f в расплавленной стали, а после увеличения значения C/A до 2,2 становился не достигаемым диапазон низких концентраций азота (включающий концентрацию азота [N]f равную 35 ч./млн или ниже). Описанные исследования привели к разработке третьего варианта осуществления изобретения, то есть способа вторичного рафинирования расплавленной стали, в котором, дополнительно к условиям первого варианта или второго варианта осуществления изобретения, массовое соотношение C/A между концентраций CaO (CaO) (мас.%) и концентрацией Al2O3 (Al2O3) (мас.%) в шлаке составляло от 0,4 до 2,2, включительно.

Четвертый вариант осуществления изобретения

Четвертый вариант осуществления изобретения был разработан при изучении зависимости эффективности процесса деазотации от состава шлака, в основном, от соотношения (MgO)/(CaO) (-) между концентрацией MgO (мас.%) и концентрацией CaO (мас.%) в шлаке, которое увеличивают для снижения эрозии огнеупорного материала. В условиях процесса, подобных условиям, приведенным на фиг. 6, за исключением концентрации MgO (MgO) в шлаке, при стабильно поддерживаемом значении C/A на уровне 1,7 изменяли массовое соотношение (MgO)/(CaO) для изучения влияния на достигнутую концентрацию азота [N]f. Полученные результаты приведены на фиг. 7. Из представленного графика следует, что при значении (MgO)/(CaO), равном 0,25 или ниже, можно достичь в расплавленной стали концентрации азота [N]f, равной 35 ч./млн по массе или ниже. Кроме того, при (MgO)/(CaO), равном 0,2 или ниже, можно достичь даже более низкой концентрации азота [N]f. На фиг. 8 представлено влияние соотношения (MgO)/(CaO) (-) между концентрацией MgO (мас.%) и концентрацией CaO (мас.%) в шлаке на эрозию огнеупорного материала. Предпочтительным является соотношение (MgO)/(CaO), составляющее 0,14 или выше, поскольку наблюдается незначительная эрозия огнеупорного материала. Описанные исследования привели к разработке четвертого варианта осуществления изобретения, то есть способа вторичного рафинирования расплавленной стали, в котором, дополнительно к условиям любого из вариантов осуществления изобретения с первого по третий, массовое соотношение между концентрацией MgO (MgO) (мас.%) и концентрацией СаО (CaO) (мас.%) в шлаке составляет 0,25 или ниже. Предпочтительным считается массовое соотношение между концентрацией MgO (MgO) (мас.%) и концентрацией CaO (CaO) (мас.%) в диапазоне от 0,14 до 0,25.

Пятый вариант осуществления изобретения

Пятый вариант осуществления изобретения был разработан при изучении зависимости эффективности процесса деазотации от степени создаваемого вакуума. При осуществлении технологического процесса в малогабаритной высокочастотной вакуумной индукционной плавильной печи, конфигурированной подобно показанной на фиг. 1, шлак 4, включающий CaO и Al2O3 при концентрации MgO от 0 до 17 мас.%, формировался в пропорции 15 кг/т или выше по отношению к 15 кг расплавленной стали 3, покрывая всю поверхность расплавленной стали, которая не просматривалась невооруженным глазом. После соответствующей регулировки давления P в печи, осуществляли этап подачи газообразного кислорода на поверхность ванны, при этом газообразный кислород проникал через слой шлака в расплавленную сталь, перемешиваемую с удельной мощностью 2500 Вт/т. При проведении испытания изменяли степень вакуума в печи (давление P (Па)) на этапе продувки кислородсодержащим газом, как показано на фиг. 9, при этом было установлено, что при давлении P, составляющем 9,3 × 104 Па или ниже, верхнее предельное значение Max [N]f диапазона концентраций азота может стабильно поддерживаться на уровне 35 ч./млн по массе. Испытания проводили при следующих условиях: начальная концентрация азота [N]i в расплавленной стали составляла 50 ч./млн по массе; концентрация Al [Al]i составляла 0,7 мас.%; массовое соотношение C/A между концентрацией CaO и концентрацией Al2O3 было равно 1,2; концентрация MgO (MgO) в шлаке составляла 5 мас.%; расплавленная сталь имела температуру Tf, равную 1600°С; продолжительность t обработки составляла 30 мин. Описанные исследования привели к разработке пятого варианта осуществления изобретения, то есть способа вторичного рафинирования расплавленной стали, в котором, дополнительно к условиям любого из вариантов осуществления изобретения с первого по четвертый, создается низкое давление, составляющее 9,3 × 104 Па или ниже, под воздействием которого находится поверхность расплавленной Al-содержащей стали и шлака. Предпочтительно, указанное давление составляет 6,7 × 104 Па или ниже. Поскольку создание чрезмерно низкого давления приводит к увеличению затрат, связанных с системой откачки и т.д., нижний предел давления Р в печи, предпочтительно, устанавливают около 103 Па.

Шестой вариант осуществления изобретения

Шестой вариант осуществления изобретения был разработан при изучении возможности совмещения этапа деазотации и десульфуризации. Предпочтительно, чтобы условия на этапе продувки кислородом были выбраны из условий, описанных в вышеприведенных вариантах осуществления изобретения. Известно, что реакция десульфуризации активизируется, если индекс Маннесмана (MSI) = ((CaO/SiO2)/Al2O3), предпочтительно, находится в диапазоне от 0,25 до 0,45. Добавку вещества, содержащего CaO регулируют в соответствии с количеством Al2O3, образующегося в процессе раскисления и корректировки шлака, таким образом, чтобы массовое соотношение CaO)/(Al2O3 составляло от 1,8 до 2,2, и при необходимости добавляют клинкер MgO, чтобы массовое соотношение между концентрацией MgO и количеством добавленного CaO составляло примерно 0,2. Концентрация SiO2 фактически не контролируется. При высоком значении C/A в составе шлака, эффективность процесса десульфации повышается, однако снижается эффективность процесса деазотации. Следовательно, подача кислородсодержащего газа, стимулирующего процесс деазотации, должна производиться в условиях высокого вакуума, и чтобы Ls/Ls0, отношение Ls глубины впадины, возникшей под действием кислородсодержащего газа, к толщине шлака Ls0, превышало 1.

Расплавленную сталь, полученную способом, включающим описанный способ вторичного рафинирования, разливают, предпочтительно, после корректировки компонентов до требуемого состава, контроля формы и флотационной сепарации включений, если требуется. Таким образом, предлагаемый способ обеспечивает получение высококачественной стали с низким содержанием азота, либо стали с низким содержанием азота и серы после корректировки компонентов.

Примеры

Ниже будут подробно описываться примеры согласно настоящему изобретению. В установке, конфигурированной подобно показанной на фиг. 1, в ковш с расплавленной сталью, имеющей температуру от 1600°C до 1750°C, добавляли металлический Al. Для корректировки температуры расплавленную сталь нагревали в установке ковш-печь. Для раскисления расплавленной стали Al добавляли непосредственно в ковш-печь перед обработкой расплавленной стали, либо Al добавляли в установку вакуумно-кислородного обезуглероживания (VOD). В установке вакуумно-кислородного обезуглероживания (VOD) перед продувкой кислородом корректировали концентрацию [Al]i до требуемого значения в диапазоне от 0,02 до 0,48 мас.%, с учетом ранее добавленного количества Al. Вводили CaO и огнеупорный MgO для формирования бинарного шлака CaO-Al2O3 или тройного шлака CaO-Al2O3-MgO, затем шлак продували газообразным кислородом. Через продувочную пробку, установленную в нижней части ковша, в расплавленную сталь подавали газообразный аргон для перемешивания расплавленной стали с удельной мощностью от 60 до 600 кВт/т. Испытание проводили с использованием расплавленной стали в количестве 160 т.

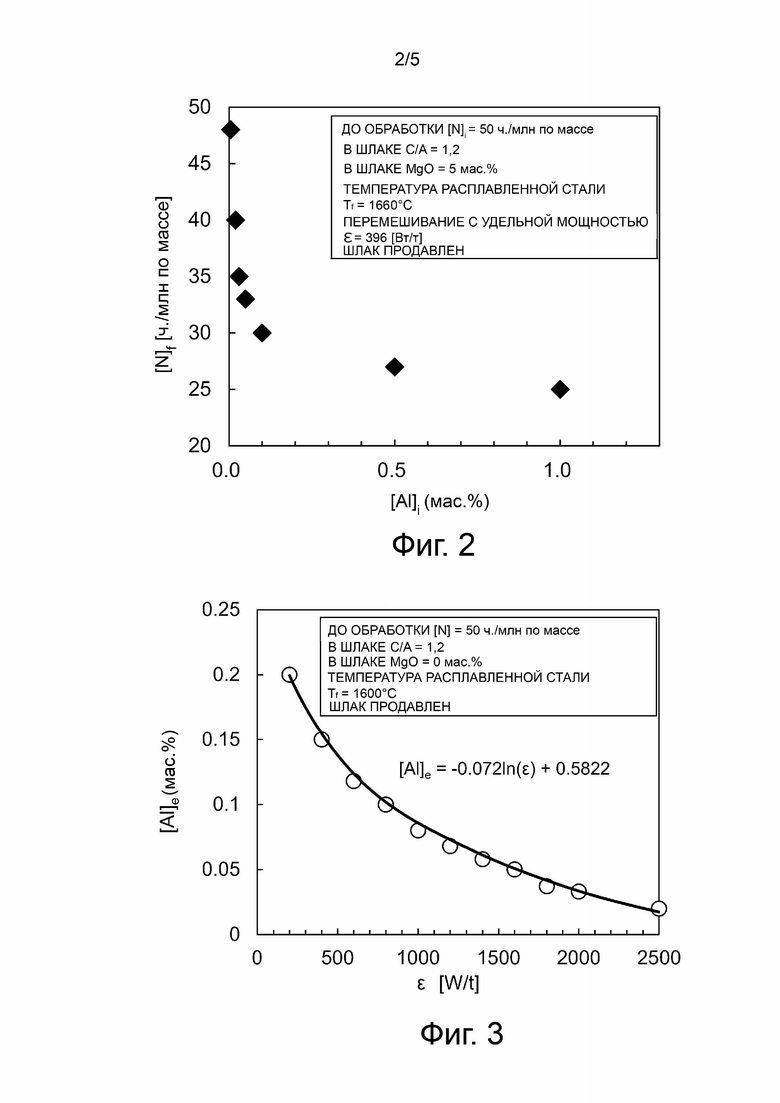

В таблице 1-1 и таблице 1-2 представлены условия проведения испытаний и полученные результаты. Результаты испытаний показали, что в образцах расплавленной стали согласно настоящему изобретению концентрация азота [N]f после продувки кислородом составляла 35 ч./млн по массе или ниже. Наряду с этим, результаты испытаний показали, что в сравнительных образцах расплавленной стали указанный показатель не был достигнут. По результатам испытаний видно, что в образцах № 7 и № 8 произошел выброс шлака, в связи с чем, обработка расплавленной стали была прервана. В условиях испытаний № 5, 14 и 16, в которых соотношение C/A в шлаке находилось в диапазоне от 1,8 до 2,2, эффективность десульфурации также оказалась превосходной. Испытание образцов № 11 и № 15 показало, что шлакообразование прекратилось в связи с частичным затвердеванием.

Промышленная применимость

Способ вторичного рафинирования расплавленной стали согласно настоящему изобретению, применяемый в процессе производства расплавленной стали из низкоуглеродистого лома или восстановленного железа, расплавляемого в электрической печи или в печи другого типа, позволяет обеспечить массовое производство стали с низким содержанием азота, либо стали с низким содержанием азота и серы. Предлагаемый в изобретении способ производства стали позволяет снизить выбросы CO2 и является промышленно применимым.

Перечень ссылочных позиций:

1 - Емкость;

2 - Огнеупорный материал;

3 - Расплавленная сталь;

4 - Шлак, включающий CaO и Al2O3;

5 - Газопровод для подачи кислорода;

6 - Фурма для верхней продувки газом;

7 - Кислородсодержащий газ;

8 - Фурма для донной продувки;

9 - Газопровод для подачи инертного газа;

10 - Инертный газ для перемешивания ванны расплавленной стали;

11 - Система откачки;

12 - Устройство для ввода легирующих элементов;

13 - Вакуумная камера;

14 - Внутренняя крышка.

Изобретения относятся к металлургии и могут быть использованы для вторичного рафинирования расплавленной стали. В способе формируют шлак, включающий CaO и Al2O3, посредством сочетания этапа введения в расплавленную сталь Al в виде металлического Al для получения Al-содержащей расплавленной стали и этапа введения в расплавленную сталь CaO в виде материала, содержащего CaO, а затем осуществляют процесс продувки кислородом, включающий процесс деазотации посредством продувки расплавленной стали газообразным кислородом. Концентрация Al [Al]i (мас.%) в расплавленной стали непосредственно перед продувкой кислородом равна или превышает значение [Al]e, рассчитанное по формуле на основе удельной мощности ε (Вт/т) перемешивания в процессе формирования шлака. Концентрация алюминия [Al]f по завершении процесса продувки кислородом составляет в диапазоне от 0,03 до 0,06 мас.%. В другом способе на поверхности Al-содержащей расплавленной стали, загруженной в емкость, формируют шлак, включающий CaO и Al2O3, и удаляют азот и серу из расплавленной стали посредством продувки газообразным кислородом, при осуществлении процесса продувки кислородом концентрацию Al в расплавленной стали поддерживают от 0,05 до 0,48 мас.% и регулируют соотношение С/А (-) между концентрацией CaO (мас.%) и концентрацией Al2O3 (мас.%) в шлаке в пределах от 1,8 включительно до 2,2 включительно. Технический результат заключается в эффективном удалении азота или азота и серы из расплавленной стали. 4 н. и 5 з.п. ф-лы, 9 ил., 2 табл., 6 пр.

1. Способ вторичного рафинирования расплавленной стали, в котором шлак, включающий CaO и Al2O3, формируют посредством сочетания этапа введения в расплавленную сталь Al в виде металлического Al для получения Al-содержащей расплавленной стали, и этапа введения в расплавленную сталь CaO в виде материала, содержащего CaO, а затем осуществляют процесс продувки кислородом, включающий процесс деазотации посредством продувки расплавленной стали газообразным кислородом, продавливающим шлак до Al-содержащей расплавленной стали, отличающийся тем, что

концентрация Al [Al]i (мас.%) в расплавленной стали непосредственно перед продувкой кислородом равна или превышает значение [Al]e, рассчитанное по формуле (А) на основе удельной мощности ε (Вт/т) перемешивания в процессе формирования шлака;

при этом концентрация алюминия [Al]f по завершении процесса продувки кислородом составляет в диапазоне от 0,03 до 0,06 мас.%,

[Al]e = -0,072 ×ln(ε) + 0,5822 (А).

2. Способ по п. 1, отличающийся тем, что этап добавки Al представляет собой этап добавки в расплавленную сталь металлического Al для получения раскисленной расплавленной стали.

3. Способ по п. 1 или 2, отличающийся тем, что подачу газообразного кислорода в процессе продувки кислородом регулируют так, чтобы отношение Ls/Ls0, являющееся отношением глубины Ls впадины, возникшей под действием газообразного кислорода, к толщине Ls0 шлака, составляло 1,0-1,5.

4. Способ по любому из пп. 1-3, отличающийся тем, что массовое соотношение C/A (-) между концентрацией CaO (CaO) (мас.%) и концентрацией Al2O3 (Al2O3) (мас.%) в шлаке составляет от 0,4 включительно до 2,2 включительно.

5. Способ по любому из пп. 1-4, отличающийся тем, что массовое соотношение между концентрацией MgO (MgO) (мас.%) и концентрацией CaO (CaO) (мас.%) в шлаке составляет 0,14-0,25.

6. Способ по любому из пп. 1-5, отличающийся тем, что в процессе продувки кислородом поверхности Al-содержащей расплавленной стали и шлака подвергаются воздействию низкого давления от 103 Па до 9,3×104 Па.

7. Способ вторичного рафинирования расплавленной стали, в котором на поверхности Al-содержащей расплавленной стали, загруженной в емкость, формируют шлак, включающий CaO и Al2O3, и удаляют азот и серу из расплавленной стали посредством продувки газообразным кислородом так, что осуществляется продавливание шлака до Al-содержащей расплавленной стали и приведение шлака и расплавленной стали в контакт друг с другом, отличающийся тем, что процесс продувки кислородом осуществляют согласно способу вторичного рафинирования расплавленной стали по любому из пп. 1-6, при этом при осуществлении процесса продувки кислородом концентрацию Al в расплавленной стали поддерживают от 0,05 до 0,48 мас.% и регулируют соотношение С/А (-) между концентрацией CaO (мас.%) и концентрацией Al2O3 (мас.%) в шлаке в пределах от 1,8 включительно до 2,2 включительно.

8. Способ производства стали, отличающийся тем, что расплавленную сталь, полученную посредством способа вторичного рафинирования расплавленной стали по любому из пп. 1-6, отливают после корректировки компонентов до требуемого состава.

9. Способ производства стали, отличающийся тем, что расплавленную сталь, полученную посредством способа вторичного рафинирования расплавленной стали по п. 7, отливают после корректировки компонентов до требуемого состава.

| JP 2014148737 A, 21.08.2014 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| KR 20190142355 A, 26.12.2019 | |||

| US 6190435 B1, 20.02.2001 | |||

| US 4586956 A1, 06.05.1986 | |||

| СПОСОБ ДЕСУЛЬФУРАЦИИ СТАЛИ | 2012 |

|

RU2608865C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

Авторы

Даты

2025-04-28—Публикация

2022-05-12—Подача