1

Изобретение относится к черной металлургии и может быть использовано для обработки чугуна и стали.

Наиболее близкой к предлагаемой по технической сущности и достигае- мому эффекту является смесь 1 для модифицирования и десульфурации чугуна и стали следующего состава, вес.%: Фториды редкоземель35-50ных металлов Окислы редкоземель30-40ный металлов 10-20 Силикат натрия Эфир этиловый ортокремиистой кис2-5лот.,

Недостаток смеси заключается в том, -что она не обеспечивает десульфура ию обрабатываемых сплавов. При обработке этой смесью чугуна невозможно получить глобул5 рную.форму графита.

Цель изобретения - повышение десульфурирующей способности смеси и качества чугуна и стали.

Поставленная цель достигается тем, что смесь, содержащая окислы редкоземельных металлов iPBM), дополнитель но содержит алюминий и марганцевую РУДУ или прокатную окгшину при следующем соотношении компонентов, вес.%:

Окислы редкоземельных металлов50-70

Алюминий15-25

Марганцевая руда или прокатная окалина 15-25 При применении такой смеси в качестве десульфуратора выступают РЗМ,

10 восстановленные из окислоб, а в качестве модификатора - РЗМ, восстановленные из окислов, и невосстановленная, но побывавшая в контакте с окислами марганца при высоких температурах 1 2000С) часть окислов РЗМ.

ts Кроме того, образующиеся мелкодисперсные частицы Ау) способствуют дополнительному очищению металла от включений.

20

Окислы РЗМ применяются в виде порошка фракцией 0,08 мм и менее, как источники редкоземельных элементов основного десульфуратора предлагаемой смеси.

25

Алюминий применяется в виде порошка фракцией 0,1-0,4 мм и играет роль восстановителя РЗМ из их окислов, а также является необходимым компонентом для протекания реакции взаимодей30ствия с активным окислителем, в результате которой вьаделяется необходимое количество тепла, требуемое для восстановления РЗМ.

Окислы марганца применяются в виде порошка фракцией не более 0,4 м и являются необходимым компонентом реакции взаимодействия с активным восстановителем как источником тепла требуемого для восстановления РЗМ из их окислов. Окислы РЗМ и МпОд должны быть хорошо просушены.

Нижние и верхние пределы по содержанию компонентов смеси выбраны исходя из необходимости удовлетворения тепловых условий протекания реакций восстановления РЗМ из их окислов и достижения достаточного эффекта десульфурации и мбдифицирования. При содержании окислов РЗМ в смеси более 70%, и MnOj 15% наблюдается как недостаток А1 и МпО для обеспечения процесса теплотой, так и недостаток А1 как восстановителя, и поэтому самопроизвольно процесс не идет. При содержании окислов РЗМ в смеси менее 50%, и Mrt02 25% количество тепла от побочной реакции А1 с МпС. избыточно, процесс иде бурно, с выбросами, но выход по РЗМ получается низким.

Механизм десульфурации и модифицирования- смесь предлагаемого состава заключается в следующем.

При контакте смеси с жидким чугуном или сталью (при температуре выпуска или разливки) создаются условия для протекания экзотермической реакции взаимодействия активных восстановителя и окислителя с выделением большого количества тепла (при взаимодействий А1 и МпС2 выделяется 1150 кал/г шихты). При этом в локальных объемах смеси развивается температура более 22Q°C. Тепло, выделяющееся при этом, а также высокое теплосодержание самого жидкого металла создают условия для протекания основной реакции - восстановления РЗМ из их окислов тем же восстановителем T.e.j,no сути дела, это реализация металлотермического способа получения РЗМ в жидкой металлической ванне.:

Образующиеся при этом РЗМ взаимодействуют с примесями жидкого метгшла (в том числе и с серой) и рафинируют его, а избыточные РЗМ и не восстановившаяся часть их окислов модифицируют металлическую матрицу при затвердевании металла.Модифицирующее действие не восстановленной части РЗМ обуславливается их активацией в период пребывания в зоне высоких температур в присутствии окислов марганца.

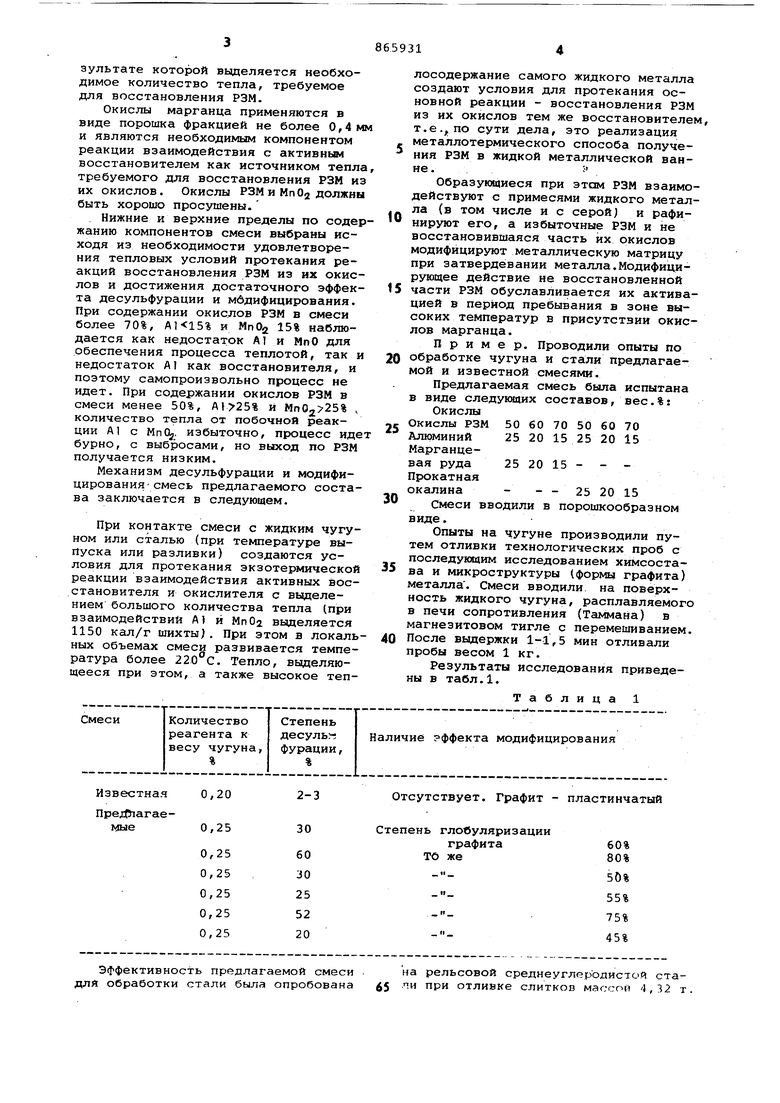

Пример. Проводили опыты по обработке чугуна и стали предлагаемой и известной смесями.

Предлагаемая смесь была испытана в виде следующих составов, вес.%:

Окислы

50 60 70 50 60 70

Окислы РЗМ 25 20 15 25 20 15 Алюминий Марганце25 20 15 - - вая руда Прокатная окалина - - - 25 20 15

Смеси вводили в порошкообразном виде.

Опыты на чугуне производили путем отливки технологических проб с последующим исследованием химсостава и микроструктуры (формы графита) металла . Смеси вводили, на поверхность жидкого чугуна, расплавляемог в печи сопротивления (Таммана) в магнезитовом тигле с перемешиванием После вьщержки 1-1,5 мин отливали пробы весом 1 кг.

Результаты исследования приведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1977 |

|

SU648328A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Лигатура | 1979 |

|

SU855047A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Модификатор | 1975 |

|

SU543684A1 |

| Смесь для обработки расплавленнойСТАли | 1978 |

|

SU799905A1 |

| Комплексный модификатор | 1983 |

|

SU1116083A1 |

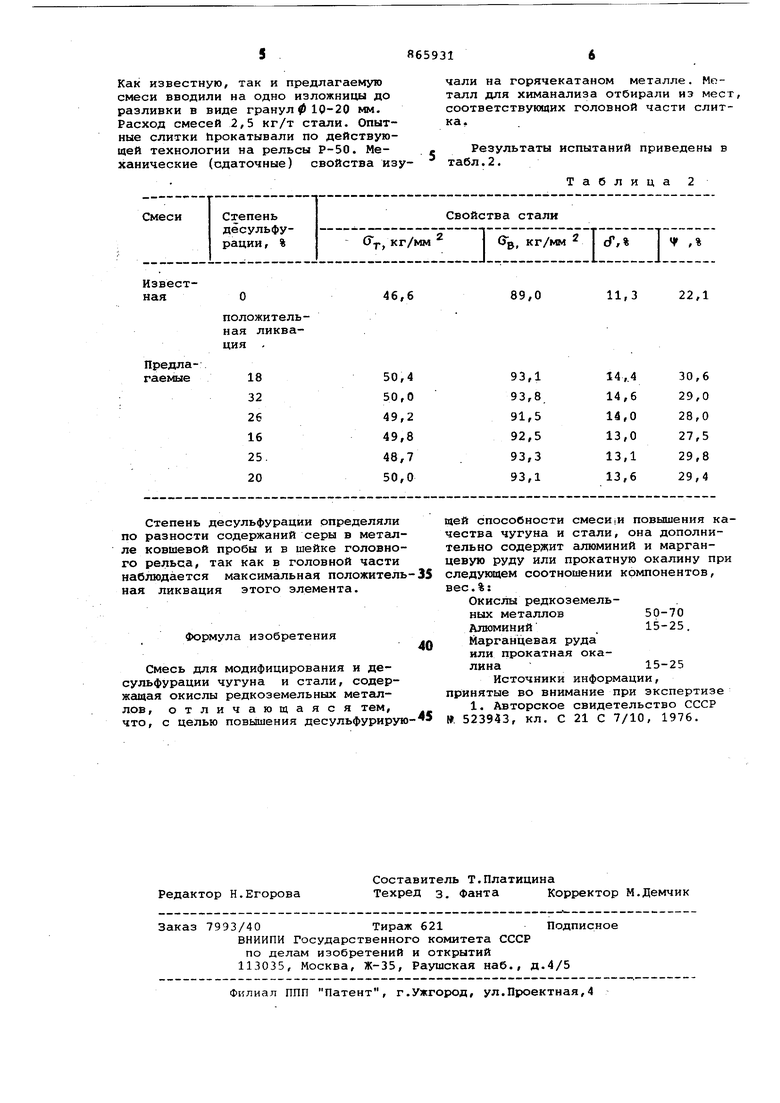

Эффективность предлагаемой смеси для обработки стали была опробована

на рельсовой среднеуглерЪлистой стали при отливке слитков массой 1,32 т.

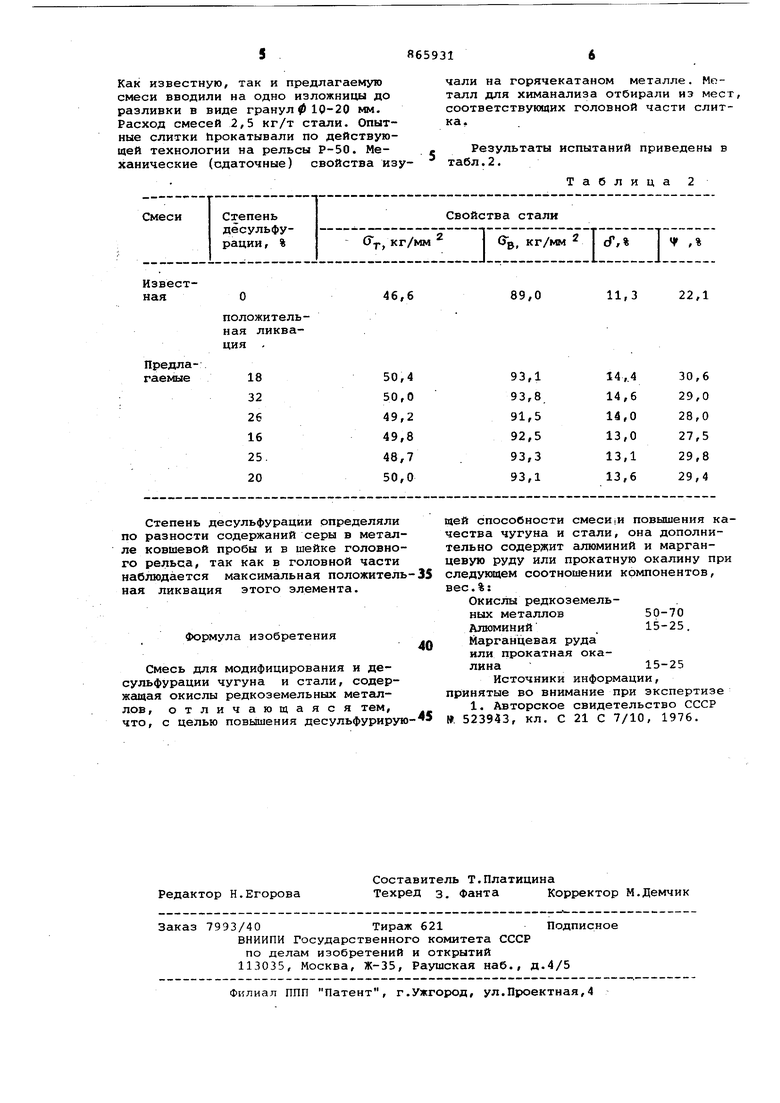

Как известную, так и предлагаемую смеси вводили на одно изложницы до разливки в виде гранул 010-20 мм, Расход смесей 2,5 кг/т стали. Опытные слитки Прокатывали по действующей технологии на рельсы Р-50. Механические (сдаточные) свойства изучали на горячекатаном металле. Металл для химанализа отбирали из мест, соответствующих головной части слитка.

Результаты испытаний приведены в табл.2.

Таблица 2

Авторы

Даты

1981-09-23—Публикация

1979-06-07—Подача