Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава.

Известен аналог - отражательная печь для переплавки металла (источник информации патент РФ №2155304), содержащая, как и в заявленной печи, корпус, образованный боковыми, передней и задней торцевыми стенками, ограниченную подом и стенками накопительную ванну, наклонную площадку, свод, сливную летку, газоход.

Недостатками этой печи являются:

1. Сложность конструкции из-за наличия двух сводов (малый над наклонной площадкой и большой над накопительной ванной).

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Отсутствие пыле газоочистки.

4. Из описания печи следует, что печь оснащена только одной форсункой, что явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки.

5. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплава металла (источник информации патент РФ №2361161), содержащая, как и в заявленной печи, корпус, образованный боковыми, передней и задней торцевыми стенками, ограниченную подом и стенками накопительную ванну и наклонную площадку, свод, сливную летку, газоход.

Недостатками этой печи являются:

Недостатками этой печи являются:

1. Большая трудоемкость техпроцесса изготовления внешней теплоизоляции стен.

2. Подъем и опускание заслонки рабочего окон производится вручную.

3. В печи используются стационарные желобы для разливки наплавленного металла.

4. Отсутствие системы пыле газоочистки.

5. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплава металла (источник информации патент РФ №2361162), являющаяся наиболее близкой (прототипом), содержащая, как и в заявленной печи, корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ограниченную подом и стенками накопительную ванну и наклонную площадку, свод, сливную летку, газоход.

Недостатками этой печи являются:

1. Большая трудоемкость техпроцесса изготовления внешней теплоизоляции стен.

2. Подъем и опускание заслонки рабочего окон производится вручную.

3. В печи используются стационарные желобы для разливки наплавленного металла.

6. Отсутствие пыле газоочистки.

7. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание газовой ванной отражательного типа печи с экономайзером для переплава алюминиевого лома простой конструкции, позволяющей вести процесс переплава на естественной и искусственной тяге с системой пыле газоочистки, уменьшить потери металла и тепла в окружающую среду, а также увеличить срок ее эксплуатации и производительность.

Технический результат - разработанная печь является простой по конструкции, имеющей большую производительность, экономайзер, малый угар металла, большой срок эксплуатации позволяющей: использовать несортированный от инородных включений лом, снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пыле газоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в отражательную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, сливную летку и газоход вводиться сварной каркас, который имеет футеровку из четырех рядов легковесного кирпича ШЛ-0,6 и двух слоев листового асбокартона, выложенных в каркасе под подом накопительной ванны и наклонной площадкой. Четыре ряда легковесного кирпича и два слоя листового асбокартона позволяют снизить потери тепла от ванны и наклонной площадки через каркас на пол.

Кроме того, накопительная ванна и наклонная площадка выполнены из подовых блоков КС-95, уложенных на два теплоизоляционных муллитовых марки МЛФ-260 стекловолокнистых слоя, и имеют подбивку из сухого кварцевого песка. Подовые блоки КС-95 имеют высокую огнеупорность и стойкость (срок службы по практическим данным до 8-8,5 лет). Два теплоизоляционных муллитовых марки МЛФ-260 стекловолокнистых слоя и сухой кварцевый песок позволяют дополнительно сохранить температуру металла в ванне печи и наклонной площадке.

Вместе с тем, печь имеет две летки, выполненных одна в боковой стене, а другая в задней стене для выпуска расплавленного металла, две футерованные поворотные чаши с приваренными к ним футерованными желобами, которые могут поворачиваться на угол в 140°, обеспечивая разливку металла в разливочное оборудование расположенное в секторе с углом в 140°. Каждая летка, выполнена в быстросменном леточном кирпиче, для обеспечения возможности их замены без остановки печи (в перерыве между плавками в течении 10-12 минут.

При этом к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из трех слоев листового асбокартона. Три слоя листового асбокартона позволяют дополнительно сохранить температуру в наклонной площадке, в ванне и стенах печи.

Существенно отметить, что свод предлагаемой печи имеет сверху два теплоизоляционных муллитовых марки МЛФ-260 стекловолокнистых слоя, поверх которых выполнен слой с теплоизоляционной обмазкой для дополнительного сохранения тепла в печи.

Кроме того, для поддержания температуры на наклонной площадке в ванне печи, прогрева леток, при необходимости, перегрева сплава, а также увеличения производительности и ведения форсированного режима плавки в каждой боковой стене установлены: две инжекционные трех рядные 30-ти смесительные среднего давления горелки, одна направленная под углом 20° на наклонную площадку и под углом 25° к оси печи, а вторая, направленная под углом 25° на подину печи и под углом 25° к оси печи. Четыре горелки обеспечивают высокую производительность печи и форсированный режим плавки.

Следует отметить, что каждый смеситель трех рядных тридцати смесительных горелок среднего давления является отливкой и представляет собой трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 60×10 мм длиной 320 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе на внутренней поверхности на длине 140 мм от конца смесителя имеются 12 литых ребер, литые ребра со стороны движения газо воздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина факела смесителей 2,7 метра. Горелки со смесителями и с литым стабилизирующим пламя туннелем из коррозионно-стойкого жаростойкого чугуна ЧХ22С обладают большой надежностью и большим сроком эксплуатации, кроме того печь может работать при отключенном электропитании благодаря применению инжекционных трехрядных горелок среднего давления.

При этом огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

Разработанная автором огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1640°С.

Более того, предлагаемая печь имеет экономайзер, который представляет собой полую трубу с внутренним ∅ 770 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру приварена в виде спирали профильная труба из нержавеющий стали прямоугольной формы с внутренними размерами 30x50 длиной 6,5 метра и с количеством витков - 38 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль изготовлена из стали 04Х18Н10 и сверху закрыта металлической трубой с пятью слоями теплоизоляционного материала, кроме того, металлическая труба имеет с торцов приваренные торцевые стенки и установлена на шести металлических опорах, которые закреплены в полу литейного цеха фундаментными болтами. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Более того, в конструкцию предлагаемой печи введен привод подъема и опускания заслонки загрузочного (рабочего) окна состоящий: из электродвигателя, муфты, клиноременной передачи, червячного редуктора, барабана, двух противовесов, двух валов со шкивами, тросов, цепей и сварной футерованной легковесным полуторным марки ШЛ-0,6 кирпичом заслонки, имеющей теплоизоляцию, состоящую из трех слоев асбокартона.

Следует отметить, что печь имеет в боковой стене шлаковое окно, закрываемое футерованной полуторным огнеупорным марки ШЛ-0,6 кирпичом заслонкой с теплоизоляцией из двойного теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя.

При этом, отражательная печь снабжена двух ступенчатой системой пыле газоочистки для достижения экологически чистого процесса, которая состоит из камеры смешения, двух дымососов мод. ДН-13, газоочистного блока, скруббера.

Наконец, газоочистной блок системы пыле газоочистки трех секционный, имеет стальной прямоугольный в сечении корпус, в котором размещены три поворотные решетки, в нижней части корпуса приварены три входных патрубка, в верхней три выходных, кроме того, имеется обслуживающая площадка к которой приварена лестница, при этом газоочистной блок имеет следующую характеристику: производительность по очищаемому газу 26 800 м3/час; толщина слоя адсорбента 0,3-0,35 м; степень очистки по фтористому водороду 73%; степень очистки по окиси меди 87%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 87%; степень очистки по окиси алюминия 81%; температура очищаемого газа от 20 до 120°С.

Введение в предлагаемую печь выше перечисленного обеспечивает решение поставленной задачи.

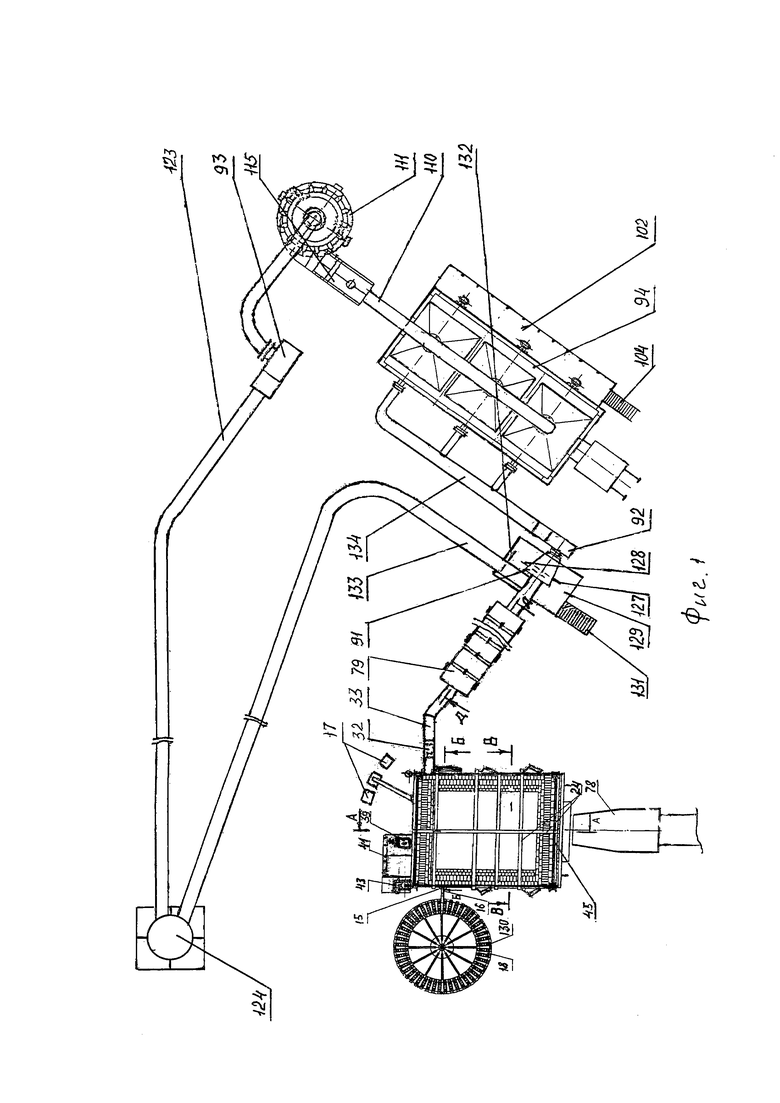

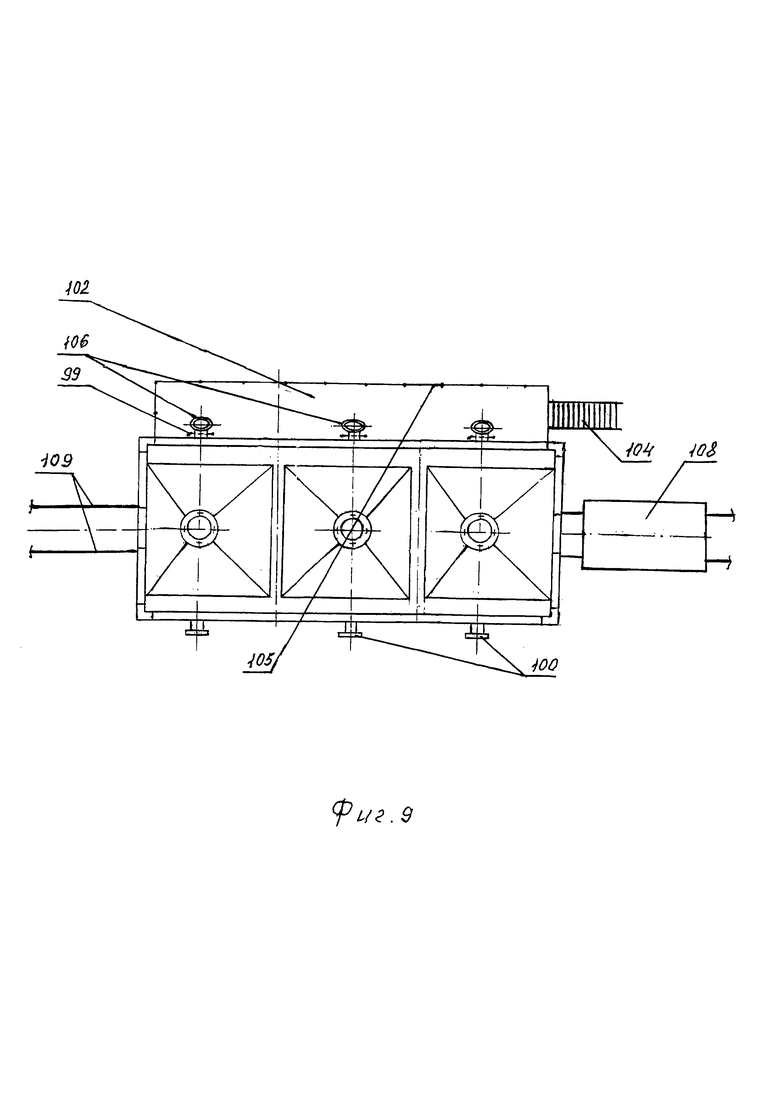

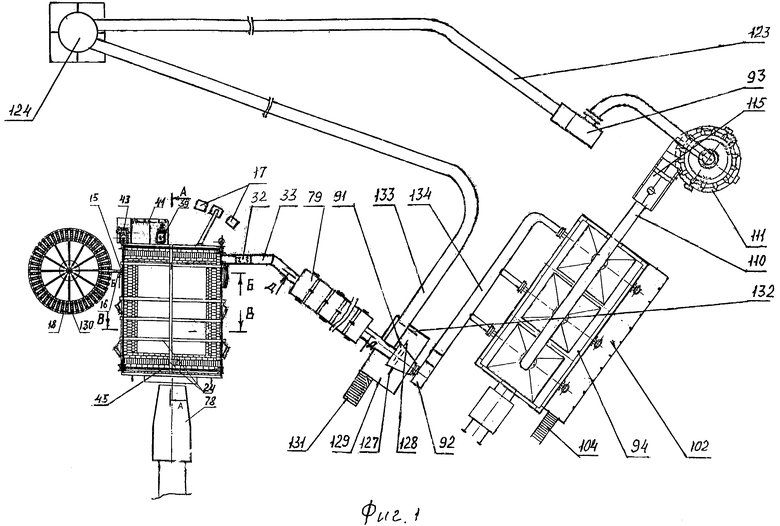

На фиг. 1. Вид печи в плане с системой пыле газоочистки, экономайзером и разливочным оборудованием

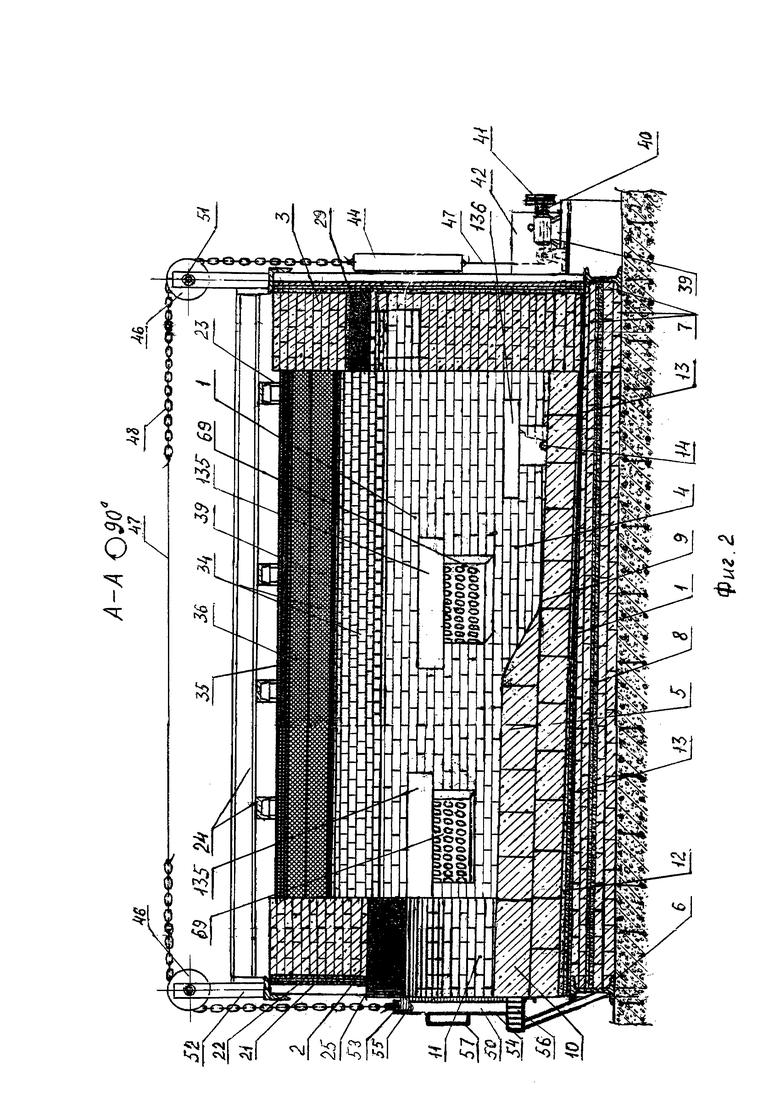

На фиг. 2. Продольный разрез А-А печи.

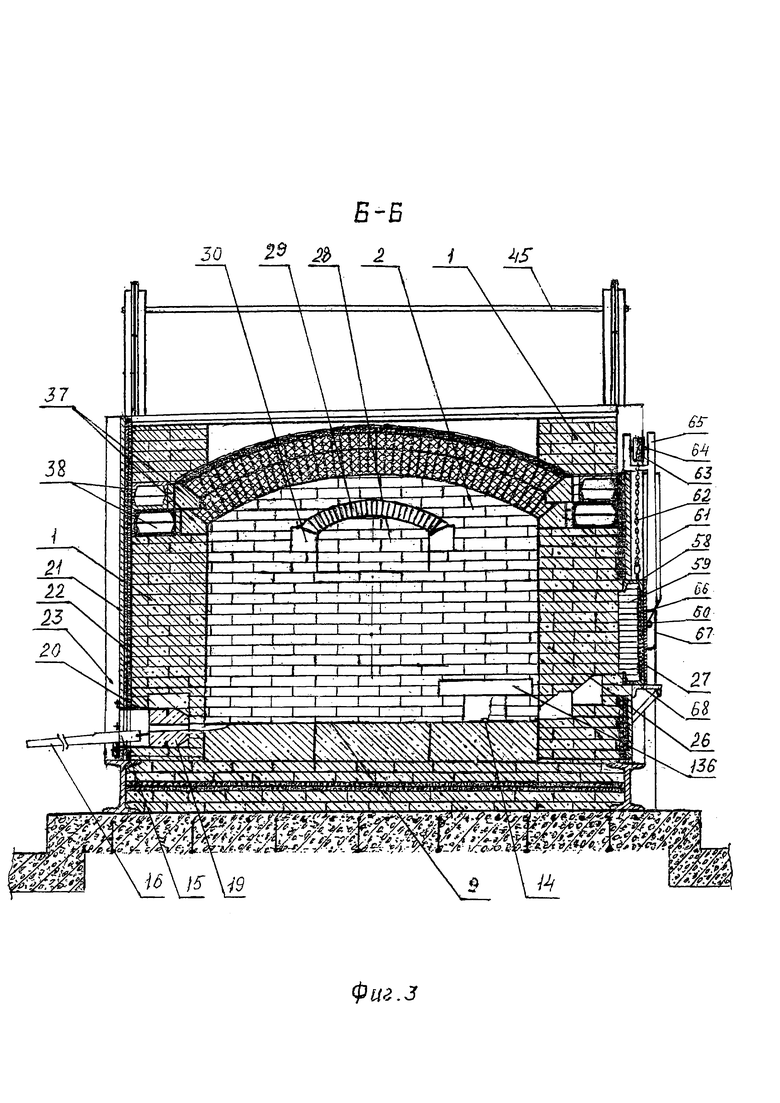

На фиг. 3. Поперечный разрез Б-Б печи (вид на дымоход).

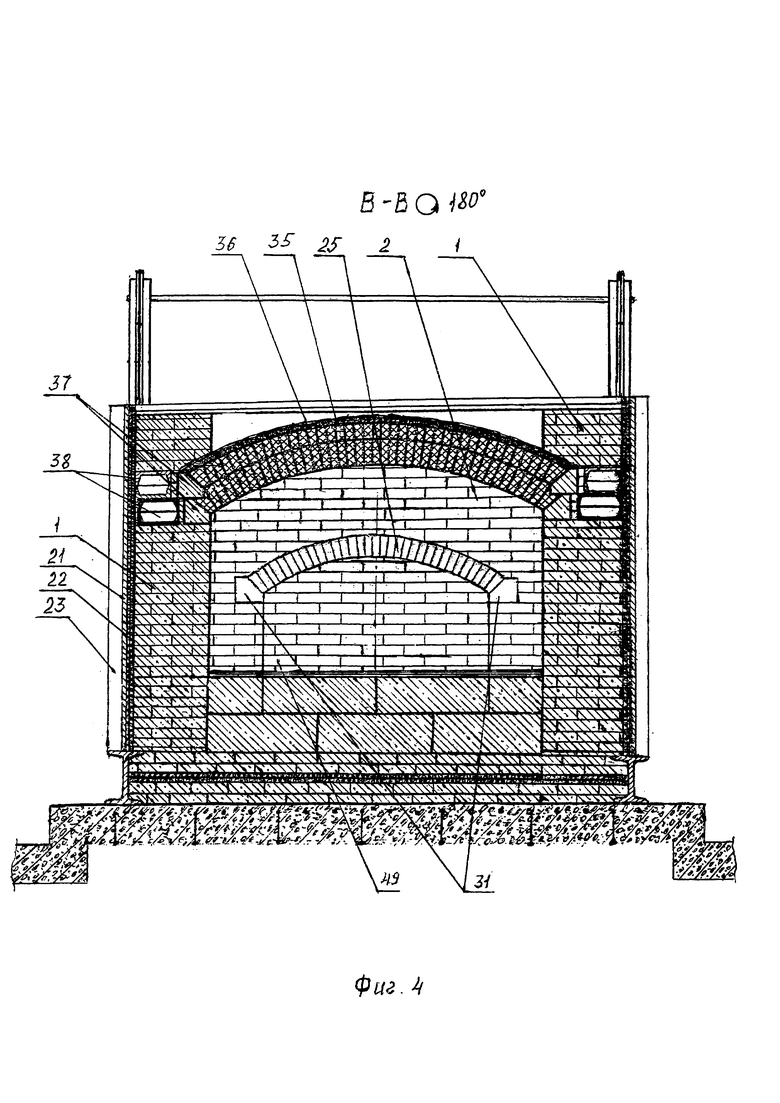

На фиг. 4. Разрез В-В печи (вид на загрузочное окно).

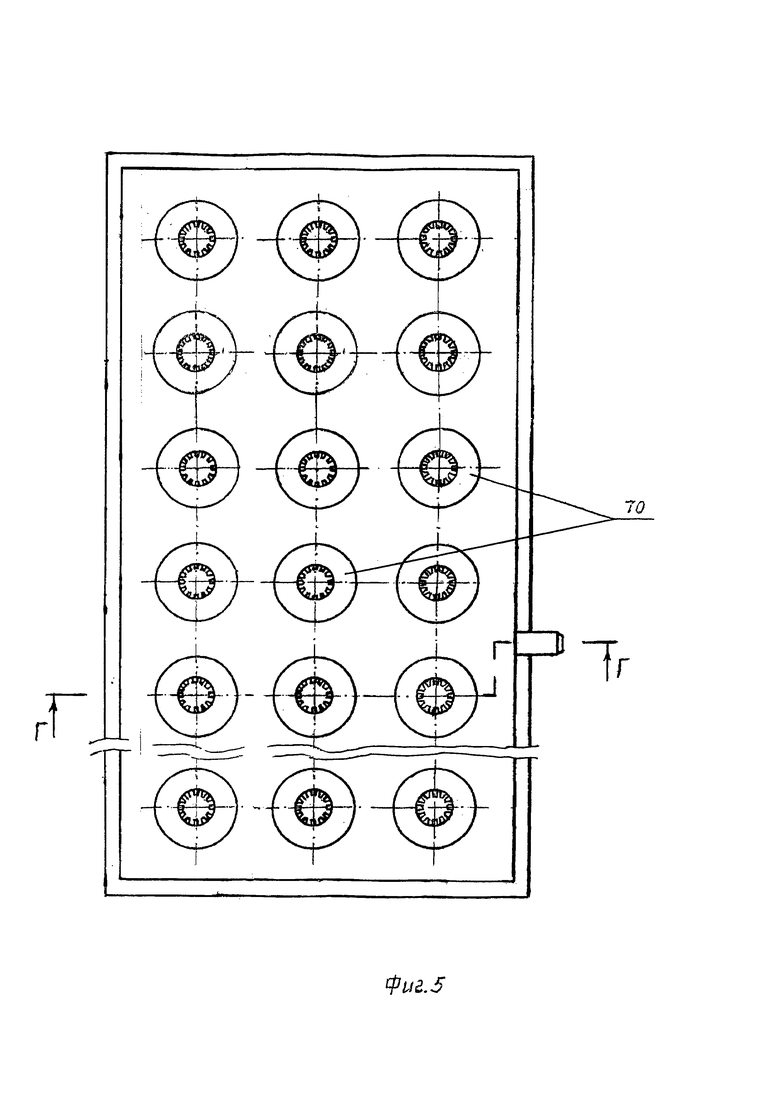

На фиг. 5. Трех рядная инжекционная 30-ти смесительная горелка среднего давления.

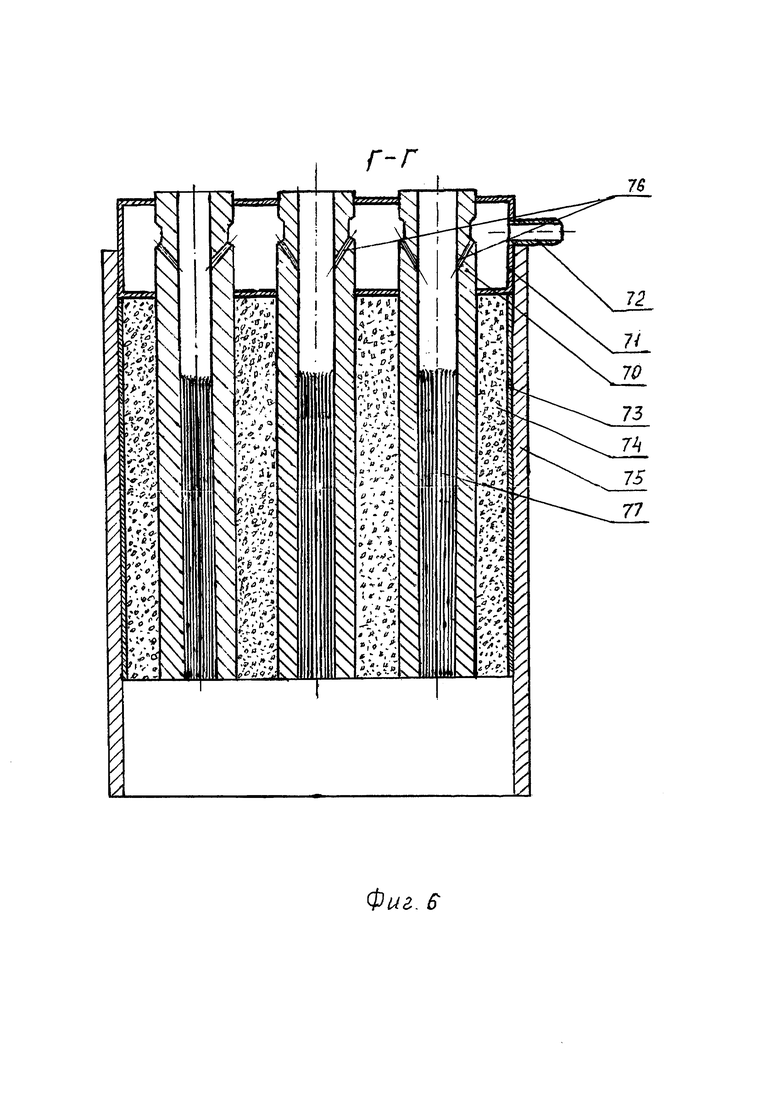

На фиг. 6. Разрез Г-Г трех рядной инжекционной 30-ти смесительной горелки среднего давления.

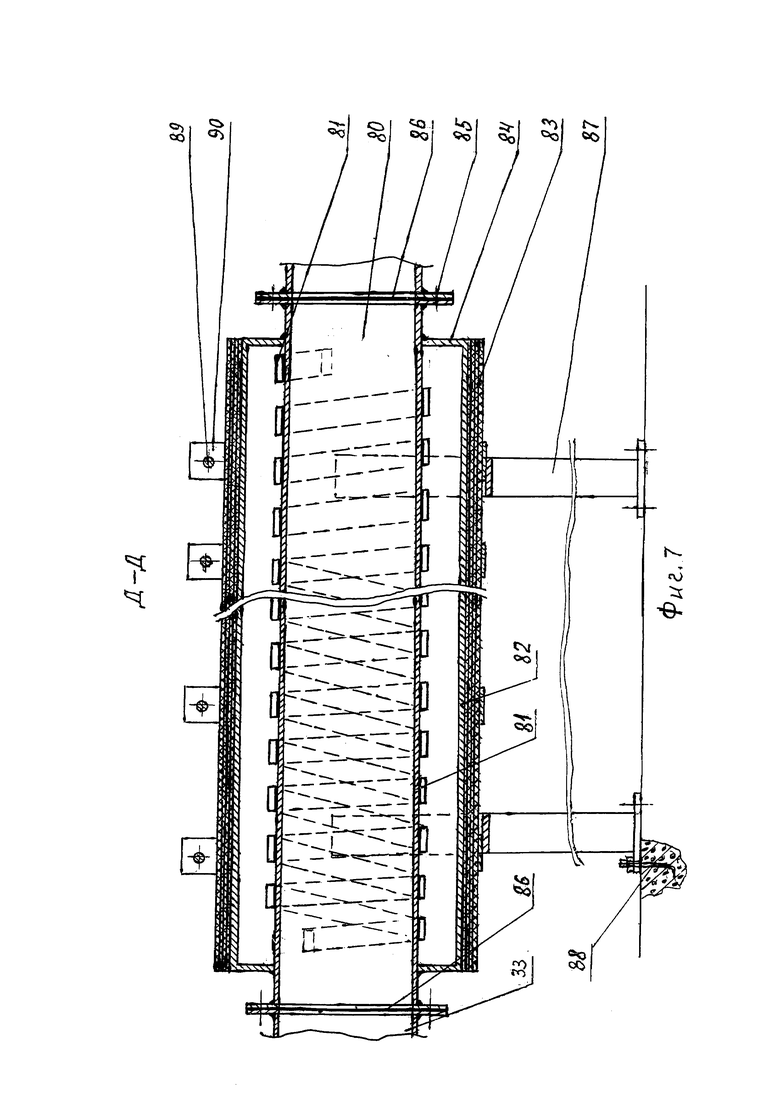

На фиг. 7. Продольный разрез Д-Д экономайзера.

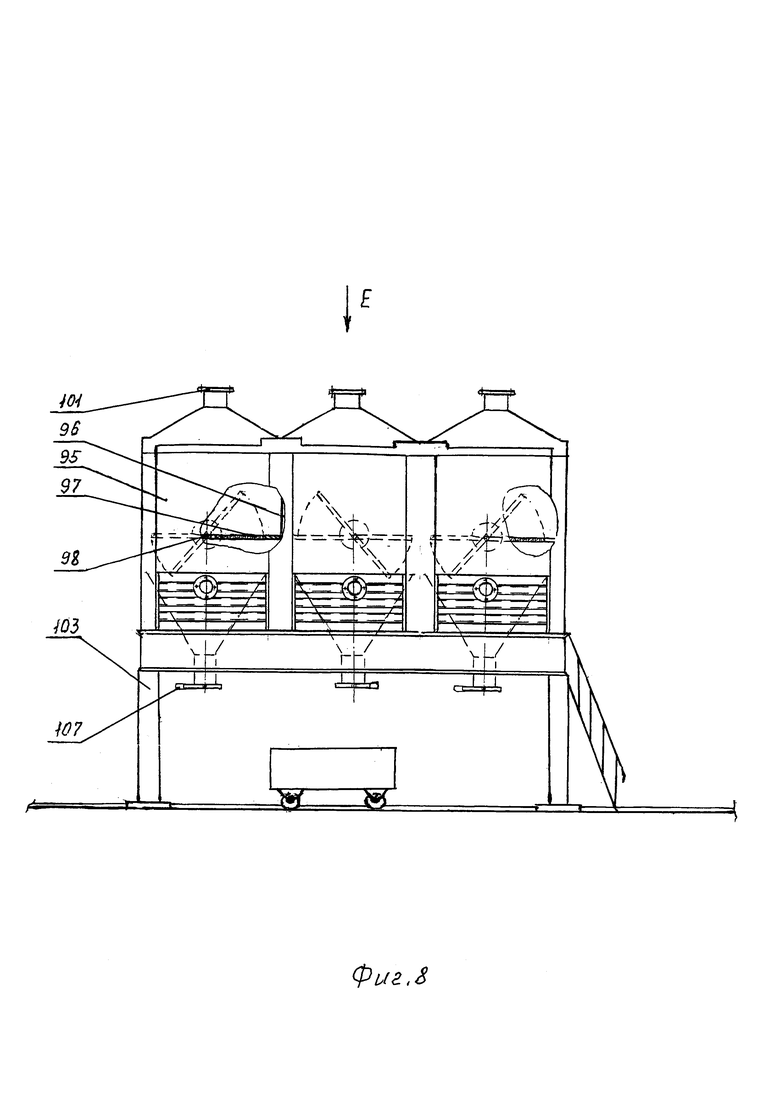

На фиг. 8. Фронтальный вид газоочистого блока.

На фиг. 9. Вид Е газоочистного блока.

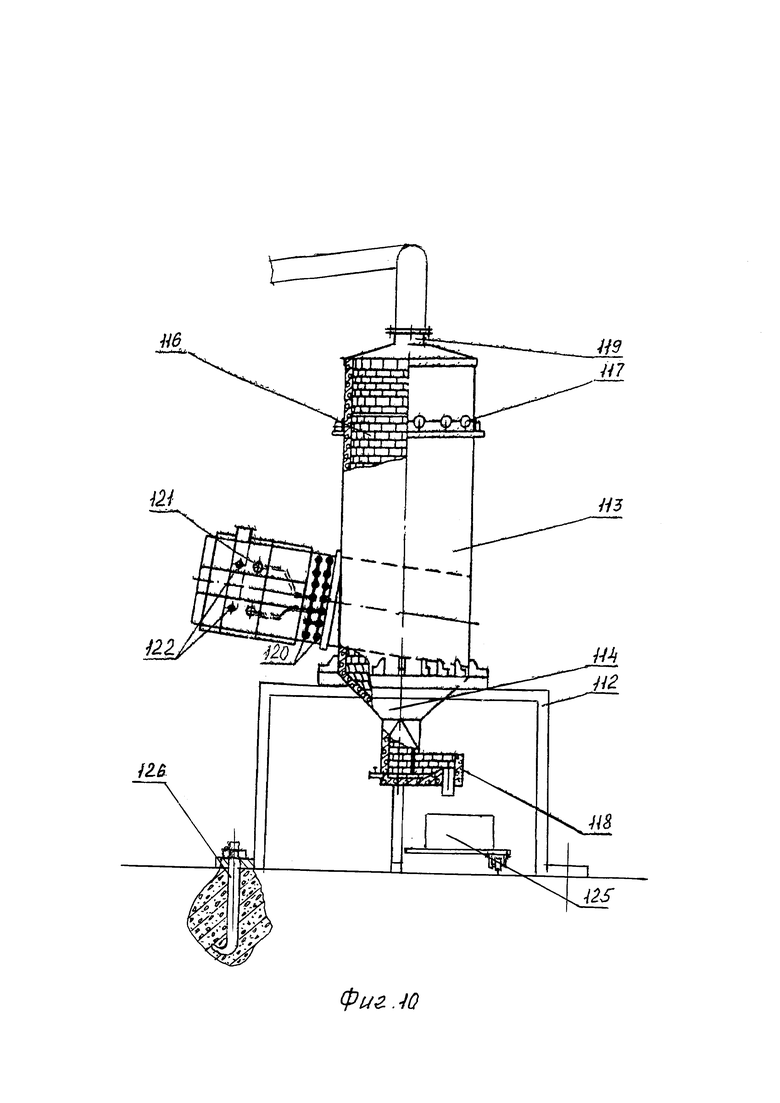

На фиг. 10. Скруббер.

Печь содержит корпус, образованный огнеупорными наружными боковыми 1, передней 2 и задней 3 торцевыми стенками, накопительную ванну 4 и наклонную площадку 5. Боковые стены 1 выложены в два, а передняя и задняя 3 торцевые стены в два с половиной кирпича (прямого шамотного кирпича ША 1 №5 ГОСТ 8691- 73 фиг. 2, 4. Корпус смонтирован на сварном каркасе 6, который сварен из двутавра №30. Сварной каркас 6 имеет футеровку из четырех рядов легковесного кирпича ШЛ-0,6 поз. 7 и двух слоев листового асбокартона 8, выложенных в каркасе 6 под подом 9 накопительной ванны 4 и наклонной площадкой 5. Четыре ряда легковесного кирпича 7 и два слоя листового асбокартона 8 позволяют снизить потери тепла от накопительной ванны 4 и наклонной площадки 5 через каркас 6 на пол цеха. Под 9 печи и наклонная площадка 5 выложены из подовых блоков КС-95 (толщина 300 мм, ширина 400 мм, длина 1000 мм или 500 мм). Порог 10 загрузочного окна 11 печи выложен также из подовых блоков (толщина 300 мм, ширина 400 мм, длина 1000 мм). Подовые блоки КС - 95 содержат больше окиси алюминия, имеют большую огнеупорность и большую температуру начала размягчения чем подовые блоки МКРС-50 прототипа. Под 9 печи состоит из пяти рядов подовых блоков по три штуки в каждом ряду, уложенных на сварной каркас 6 и песчаную подбивку 12, снизу которой уложен асбокартон 13 в два слоя. Наклонная площадка 5 состоит из пяти рядов подовых блоков по три штуки в каждом ряду и одного ряда подовых блоков со спилом для лучшей чистки части подины 9 и наклонной площадки 5, уложенных на 6 рядов подовых блоков КС-95, которые распологаются на песчаной подбивке 12, снизу которой уложен асбокартон 13 в два слоя. Подовые блоки КС-95 имеют высокую огнеупорность и стойкость (срок службы по практическим данным до 8-8,5 лет). Два слоя асбокартона 13 и сухая песчаная подбивка 12 позволяют дополнительно сохранить температуру металла в накопительной ванне 4 и наклонной площадке 5 печи.

В качестве связующего вещества применяется огнеупорный раствор состоящий из огнеупорной глины (20%), шамотного порошка (75%), жидкого стекла (3%) и фоскон (алюмохромофосфатная смесь, 2%).

Печь имеет летку 14 в боковой стене 1 и летку 14 в задней 3 торцевой стене для выпуска расплавленного металла, две футерованные поворотные чаши 15 с приваренными к ним футерованными желобами 16, которые могут поворачиваться на угол в 140°, обеспечивая разливку металла в разливочное оборудование расположенное в секторе с углом в 140° (на фиг. 1 показаны изложницы 17 для отливки саусов и разливочная карусель 18, а в принципе в секторе с углом в 140° могут быть установлены, например, разливочный конвейер или разливочный стол и т.д.) фиг. 1, 3. Летка 14 выполнена в быстросменном леточном кирпиче 19 в коробе 20, для обеспечения возможности их замены без остановки печи. В случае износа быстросменного леточного кирпича 17 (трещины, значительное увеличение диаметра летки 14, выбоины, зашлаковывание и т.д.) можно произвести его замену в перерыве между плавками в течении 10-12 минут без остановки печи на ремонт и без разрушения части стен и части свода.

К сварному каркасу 6 печи приварен стальной короб 21, имеющий теплоизоляцию между ним и каждой стеной, состоящую из трех слоев листового асбокартона 22. Три слоя листового асбокартона 22 позволяют дополнительно сохранить температуру стен печи. Крепление стального короба 21 к сварному каркасу 6 производится вертикальными швеллерами №14 поз. 23 фиг. 2, 3. Для предотвращения распора кладки печи вертикальные швеллеры имеют связку из горизонтальных швеллеров №14 поз. 24 фиг. 2.

В передней торцевой стене 2 корпуса выполнено загрузочное окно 11, которое имеет свод 25, выложенный по шаблону из шамотного торцевого клина ША 1 №22, 23 фиг. 2, 4. В боковой стене 1 выложено шлаковое окно 26, закрываемое заслонкой 27, предназначенное для чистки большей части подины 9 и леток 14 от шлака фиг. 3. В задней торцевой стене 3 выложен газоход 28, имеющий арочный свод 29, опирающийся на пятовые кирпичи 30. Свод 25 загрузочного окна 11 опирается на пятовые кирпичи 31 фиг. 4. Кроме того, печь имеет взрывной клапан 32, выполненный в борове 33 фиг. 1.

Существенно отметить, что свод 34 предлагаемой печи имеет сверху два теплоизоляционных муллитовых марки МЛФ-260 стекловолокнистых 35 слоя, поверх которых выполнен слой с теплоизоляционной обмазкой 36 для дополнительного сохранения тепла в печи. Свод 34 печи выполнен по шаблону из клина торцевого ША 1 №22, 23 ГОСТ 8691-73 и опирается на пятовые кирпичи 37 ША 1 №67 ГОСТ 8691-73. Пятовые балки 38 сварены из швеллеров №25.

Более того, в конструкцию предлагаемой печи введен привод подъема и опускания заслонки загрузочного 11 (рабочего) окна состоящий: из электродвигателя 39, муфты 40, клиноременной передачи 41, червячного редуктора 42, барабана 43, двух противовесов 44, двух валов 45 со шкивами 46, тросов 47, цепей 48 и сварной футерованной легковесным полуторным марки ШЛ-0,6 кирпичом 49 заслонки 50 фиг. 1, 2, 3, 4. Два вала 45 имеют на концах запрессованные шкивы 46, которые вращаются заодно с валами в подшипниках качения 51, находящихся в стойках 52. Четыре стойки 52 приварены к металлоконструкции печи. Четыре шкива 46 имеют проточки по форме цепей 48, благодаря чему переброшенные через шкивы 46 цепи 48 имеют большую площадь соприкосновения, при работе привода исключается проскальзывание цепей. Вес заслонки 50 загрузочного окна 11 уравновешивается весом двух противовесов 44. Один трос 47 соединен с противовесом 44, а другой наматывается на барабан 43 привода подъема и опускания заслонки 50 загрузочного окна 11. Заслонка 50 имеет сварную раму из швеллеров №14 поз. 53, приваренную к раме 53 стальную стенку 54, причем заслонка 50 имеет теплоизоляцию, состоящую из трех слоев асбокартона 55 и футеровки легковесным кирпичем 49. В нижнем положении заслонка 50 опирается на подоконник 56. На заслонке приварены две ручки 57 фиг. 2.

Заслонка 27 шлакового окна 26 печи имеет сварную раму 58 сваренную из швеллеров №12, футерованную легковесным полуторным кирпичом 59 марки ШЛ- 0,6, выступающим за раму на 30 мм, причем, рама имеет два ползуна 60, приваренных к ней, перемещающихся по копирам 61, при этом при закрытии шлакового окна 26 образуется надежный «Г-образный замок». Заслонка 27 шлакового окна 26 имеет сверху по краям две приваренные цепи 62, перекинутые каждая через вращающийся блок 63 и имеющая каждая на конце приваренный противовес (не показан). Каждый блок 63 вращается на оси 64, которая приварена в верхней части опоры 65. Заслонка 27 имеет двойной теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой 66 фиг. 3. Заслонка 27 шлакового окна 26 поднимается и опускается вручную плавильщиком металла и сплавов, при этом он держится за две ручки 67. В нижнем положении заслонка 27 опирается на подоконник 68. «Г-образный замок», двойной теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой 66 заслонки 27 способствуют уменьшению угара металла и снижению теплопотерь.

Кроме того, для поддержания температуры на наклонной площадке 5, в ванне 4 печи, прогрева леток 14, при необходимости, перегрева сплава, а также увеличения производительности и ведения форсированного режима плавки в каждой боковой стене 1 установлены: две инжекционные трех рядные 30-ти смесительные среднего давления горелки 69, одна направленная под углом 20° на наклонную площадку 5 и под углом 25° к оси печи, а вторая, направленная под углом 25° на подину 9 печи и под углом 25° к оси печи. Четыре горелки обеспечивают высокую производительность печи и форсированный режим плавки. Инжекционная трехрядная тридцати смесительная горелка среднего давления 69 представляет собой тридцать единичных толстостенных смесителя 70 объединенных общей сварной газораспределительной камерой 71, к которой приварен штуцер 72, по которому подается природный газ фиг. 5, 6. К сварной газораспределительной камере 71 приварен по периметру кожух 73, из листовой стали толщиной 3 мм, в который набивается огнеупорная набивная масса 74. На газораспределительную камеру 71 и кожух 73 надевается литой стабилизирующий туннель 75 из коррозионно-стойкого, жаростойкого чугуна ЧХ22С и приваривается по периметру к газораспределительной камере 71.

Следует отметить, что каждый смеситель 70 трех рядных тридцати смесительных горелок среднего давления является отливкой и представляет собой трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 60×10 мм длиной 320 мм, в которой по периферии просверлены четыре сопла 76 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 70 на внутренней поверхности на длине 140 мм от конца смесителя имеются 12 литых ребер 77, литые ребра 77 со стороны движения газо воздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина факела смесителей 2,7 метра. Горелки со смесителями 70 и с литым стабилизирующим пламя туннелем 75 из коррозионно-стойкого жаростойкого чугуна ЧХ22С обладают большой надежностью и большим сроком эксплуатации, кроме того печь может работать при отключенном электропитании благодаря применению инжекционных трехрядных горелок среднего давления.

При этом огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

Приведенная огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1640°С. Срок службы горелки значительно увеличивается, при этом увеличивается срок службы печи. Набитая огнеупорной массой 74 горелка 69 может просушиваться и прокаливаться отдельно до установки ее в печь. Каждая горелка имеет свой кран управления подачей газа. Загрузка шихты в печь производится с помощью виброзагрузочной установки 78, в которую загружается краном шихта.

Важно отметить, что предлагаемая печь имеет экономайзер 79, который представляет собой полую трубу 80 с внутренним ∅ 770 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру приварена в виде спирали профильная труба 81 из нержавеющий стали прямоугольной формы с внутренними размерами 30x50 длиной 6,5 метра и с количеством витков - 38 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль изготовлена из стали 04Х18Н10 и сверху закрыта металлической трубой 82 с четырьмя слоями теплоизоляционного материала 83 фиг. 7. Металлическая труба 82 имеет с торцов приваренные торцевые стенки 84. Полая труба 80 имеет с двух сторон приваренные фланцы 85 с четырьмя отверстиями для крепления экономайзера болтам, гайками, пружинными шайбами (не показано) к борову 33, и трубе выходящей из экономайзера (не показана). Для устранения вырыва дымовых газов между фланцами установлены прокладки 86 из термостойкого материала. Экономайзер установлен на металлических опорах 87, которые закреплены в полу литейного цеха фундаментными болтами 88. Слои теплоизоляционного материала 83 закреплены болтами 89, гайками, пружинными шайбами (не показано) на металлической трубе 82 пятью хомутами 90. Экономайзер 79 позволяет нагревать воду для технологических нужд предприятия.

При этом отражательная печь снабжена двух ступенчатой системой пыле газоочистки для достижения экологически чистого процесса, при этом первая ступень состоит из камеры смешения 91, двух дымососов 92, 93 газоочистного блока 94.

Газоочистной блок 94 системы пыле газоочистки трех секционный, имеет стальной прямоугольный в сечении корпус 95, который разделен двумя стальными перегородками 96 и, в котором размещены три поворотные загрузочные решетки 97 с отверстиями, имеющие каждая ось поворота 98 с насаженным на конце маховиком 99. В нижней части корпуса 95 приварены три входных патрубка 100, в верхней три выходных 101, кроме того, имеется обслуживающая площадка 102, которая опирается на четыре опоры 103, а также имеет приваренную лестницу 104 и ограждение 105. Выше каждой загрузочной решетки 97 расположен загрузочный патрубок 106. В качестве адсорбента загружается известь «пушонка», активированный уголь, березовый уголь. Отработанный адсорбент и пыль собираются в нижней части корпуса 95. Отработанный адсорбент выгружается с помощью ручек 107 в тележку 108, которая перемещается по рельсам 109 под корпусом 95. Из тележки 108 отработанный адсорбент перегружается в машину и увозится в отвал. При этом газоочистной блок 94 имеет следующую техническую характеристику: производительность по очищаемому газу 26 800 м3/час; толщина слоя адсорбента 0,3-0,35 м; степень очистки по фтористому водороду 73%; степень очистки по окиси меди 87%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 87%; степень очистки по окиси алюминия 81%; температура очищаемого газа от 20 до 120°С.

Очищенные газы нагнетаются дымососом 93 по трубе 110 в скруббер 111, который является второй ступенью системы пыле газоочистки. Скруббер 111 представляет собой вертикально стоящий на четырех стальных опорах 112 стальной цилиндр 113 с толщиной стенки 5 мм, имеющий коническое днище 114 и тангенциально расположенный улиткообразный входной патрубок 115 фиг. 1, 10. Во избежание быстрого износа, вследствие коррозии и абразивного действия пыли, скруббер 111 внутри зафутерован керамической плиткой 116. Вода подводится внутрь через сопла 117, установленные на расстоянии 430 мм друг от друга. Струя воды, выходящая из сопел 117, направлена тангенциально к стенке скруббера 111 в сторону вращения потока газа во избежание интенсивного уноса брызг. Образующаяся на стенке сплошная водяная пленка направлена по спирали, направление которой совпадает с направлением вращения газового потока, непрерывно стекает вниз. Частицы пыли, отбрасываемые на пленку под действием центробежных сил, захватываются ею и в виде шлама выводятся из скруббера 111 через гидравлический затвор 118, а очищенный воздух выходит через патрубок 119. Кроме того, пыль улавливается струйками воды, которая подается через оросительные сопла двухрядной прутковой решетки 120, причем вода в прутковую решетку 120 подается через патрубок 121. Для смыва накопившейся во входном патрубке 115 мокрой пыли предусмотрены смывные сопла 122. Кроме улавливания пыли, предлагаемый скруббер имеет степень улавливания SO2 и SO3 в пределах 44-47%, что указывает на высокую эффективность очистки в скруббере. Очищенные от пыли дымовые газы подаются дымососом 93 по трубе 123 в дымовую трубу 124 и, далее, в атмосферу. Периодически шлам выгружается в тару 125, из которой перегружается в машину и увозится в отвал. Скруббер установлен на металлических опорах 112, которые закреплены в полу литейного цеха фундаментными болтами 126.

Следует отметить, что камера смешения 91 предназначена для того, чтобы снизить температуру дымовых газов до 160-190°С. В камере смешения установлены два шибера: шибер 127 регулирует искусственную тягу, а шибер 128 регулирует подачу свежего воздуха цеха для разбавления им дымовых газов. Шиберы 127, 128 открываются и закрываются с обслуживающей площадки 129. Дымососом 92 дымовые газы нагнетаются в трех секционный газоочистной блок 94 системы пыле газоочистки..

Печь на естественной тяге работает следующим образом.

Краном загружают шихту в виброзагрузочную установку 78. Затыкают летки 14, нагревают изложницы 130 на карусели 18 и производят их покраску противопригарной краской. Существенно отметить, что перед работой печи плавильщик металла и сплавов поднимается по лестнице 131 на обслуживающую площадку 129 и открывает шибер 132 на трубе 133, а шиберы 127, 128 на камере смешения 91 закрывает. Прокаливают печь в соответствии с технологической инструкцией, в прокаленную печь на наклонную площадку 5 через загрузочное окно 11 с помощью виброзагрузочной установки 78 загружают неразделанный алюминиевый лом с температурой окружающей среды. Пламя четырех газовых горелок 69, замурованных в проемы боковых стен 1, нагревают лом до температуры плавления. Металл плавится и стекает по наклонной площадке 5 в ванну печи 4. Пламя горелок скользит по шихте на наклонной площадке и ванне с расплавленным металлом плавно огибает торцевую заднюю стену 3, а затем дымовые газы входят в дымоход 28 и, далее, по борову 33 входят в экономайзер 79, в котором нагревают воду для технологических нужд, далее по трубе 133 удаляются в дымовую трубу 124. Два теплоизоляционных муллитовых марки МЛФ-260 стекловолокнистых 35 слоя, слой с теплоизоляционной обмазкой 36 свода 34, теплоизоляция стен, пода 9, наклонной площадки 5 и теплоизолирующие слои каркаса 6 печи обеспечивают высокую теплоизоляцию печи. В процессе плавки включают при необходимости одну, две, три, четыре горелки. Все горелки включаются для достижения высокой производительности печи, т.е. обеспечения форсированного режима плавки. В процессе плавки производят загрузку шихты несколько раз, лом расплавляется, влага, находящаяся в нем испаряется, разлагаясь на кислород и водород, а на наклонной площадке 5 остаются все включения, температура плавление которых выше чем алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как периодически их удаляют скребком с поверхности наклонной площадки 5 в шлаковню. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, открывают летки 14 и производят разливку сплава в изложницы 130 разливочной карусели 18 и изложницы 17 для отливки саусов. Для увеличения производительности печи нужно производить загрузку подготовленной (прошедшей измельчение на шредере и магнитную сепарацию) шихты в шлаковое окно 26 автопогрузчиком, оснащенным мульдой.

После разливки жидкого металла чистят подину 9 и наклонную площадку 5 от шлака и переделок, затыкают летки 14 и процесс повторяется.

Печь на искусственной тяге работает следующим образом.

Перед началом работы печи плавильщик металла и сплавов поднимается по лестнице 131 на обслуживающую площадку 129, закрывает шибер 132 на трубе 133, а открывает шиберы 127 и 128 на камере смешения 91. Далее оператор поднимается по лестнице 104 на обслуживающую площадку 102 газоочистного блока 94 и загружает адсорбент (активированный уголь 15 кг, березовый уголь 15 кг и известь пушонка в количестве 42 кг) в три загрузочных патрубка 106 на три поворотные решетки с большим количеством отверстий. Включаются дымососы 92, 93 системы пыле газоочистки. Операции проводятся на печи такие же, как и при работе печи на естественной тяге. Дымовые газы, выделяющиеся при плавке металла в печи проходят боров 33, экономайзер 79, через камеру смешения 91 разбавляются свежим воздухом цеха, температура их падает с 950-1050°С до 160-190°С. Далее дымососом 92 дымовые газы нагнетаются по трубе 134 в газоочистной блок 94 системы пыле газоочистки, где происходит их очистка от вредных веществ и пыли. При прохождении дымовыми газами слоя адсорбента образуется «кипящий слой», в котором интенсивно очищаются дымовые газы от вредных веществ. Из газоочистного блока 94 по трубе 110 дымовые газы попадают в скруббер 111, где очищаются от пыли и частично от SO2 и SO3 (в пределах 44-47%). Затем очищенные дымовые газы дымососом 93 подаются по трубе 123 в дымовую трубу 124, из которой удаляются в атмосферу. После разливки жидкого металла очищают подину 9 и наклонную площадку 5 от шлака и переделок, летку 14 затыкают и цикл повторяется. В заключении хочу исправить свой недочет: горелки 69 перекрываются блоками 135, а быстросменные леточные кирпичи 19 в коробах 20 перекрыты блоками 136.

Печь отличается большой производительностью, простотой конструкции, малыми потерями тепла и металла, имеет экономайзер и может работать на естественной и искусственной тяге с системой пыле газоочистки, что делает процесс переплава алюминиевых ломов экологически чистым.

Изобретение относится к отражательной печи для переплава алюминиевых ломов. Печь для переплава алюминиевого лома содержит корпус, размещенный на сварном каркасе с приваренным к нему стальным коробом, имеющим теплоизоляцию между ним и каждой стенкой, и образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, имеющий сверху два теплоизоляционных муллитовых стекловолокнистых слоя, поверх которых выполнен слой с теплоизоляционной обмазкой, рабочее и шлаковое окна с заслонками, две сливные летки, каждая из которых выполнена в быстросменных леточных кирпичах в коробах, горелки и газоход, при этом сварной каркас имеет футеровку из четырех рядов легковесного кирпича и двух слоев листового асбокартона, выложенных в каркасе под подом накопительной ванны и наклонной площадкой, при этом теплоизоляция между коробом и каждой стенкой состоит из трех слоев листового асбокартона, накопительная ванна и наклонная площадка выполнены из подовых блоков, уложенных на два теплоизоляционных муллитовых стекловолокнистых слоя, и имеют подбивку из сухого кварцевого песка, одна сливная летка расположена в боковой стене, а другая - в задней стене, газоход выполнен в задней стене, при этом в каждой боковой стене размещены две инжекционные трехрядные 30-ти смесительные горелки среднего давления, направленные под углом соответственно на наклонную площадку, подину и под углом к оси печи, печь снабжена устройством для подъема и опускания заслонки рабочего окна печи с электрическим приводом, двумя футерованными поворотными чашами с приваренными к ним футерованными желобами, выполненными с возможностью поворота на угол в 140° для разливки металла в разливочное оборудование, расположенное в секторе с углом в 140°, экономайзером и двухступенчатой системой пылегазоочистки, состоящей из камеры смешения, двух дымососов, газоочистного блока, скруббера. Обеспечиваются упрощение конструкции, малые потери тепла и возможность экологически чистого переплава ломов. 6 з.п. ф-лы, 10 ил.

1. Отражательная печь для переплава алюминиевого лома, содержащая корпус, размещенный на сварном каркасе с приваренным к нему стальным коробом, имеющим теплоизоляцию между ним и каждой стенкой, и образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, имеющий сверху два теплоизоляционных муллитовых стекловолокнистых слоя, поверх которых выполнен слой с теплоизоляционной обмазкой, рабочее и шлаковое окна с заслонками, две сливные летки, каждая из которых выполнена в быстросменных леточных кирпичах в коробах, горелки и газоход, отличающаяся тем, что сварной каркас имеет футеровку из четырех рядов легковесного кирпича ШЛ-0,6 и двух слоев листового асбокартона, выложенных в каркасе под подом накопительной ванны и наклонной площадкой, при этом теплоизоляция между коробом и каждой стенкой состоит из трех слоев листового асбокартона, накопительная ванна и наклонная площадка выполнены из подовых блоков, уложенных на два теплоизоляционных муллитовых стекловолокнистых слоя, и имеют подбивку из сухого кварцевого песка, одна сливная летка расположена в боковой стене, а другая - в задней стене, газоход выполнен в задней стене, при этом в каждой боковой стене размещены две инжекционные трехрядные 30-ти смесительные горелки среднего давления, направленные под углом соответственно на наклонную площадку, подину и под углом к оси печи, печь снабжена устройством для подъема и опускания заслонки рабочего окна печи с электрическим приводом, двумя футерованными поворотными чашами с приваренными к ним футерованными желобами, выполненными с возможностью поворота на угол в 140° для разливки металла в разливочное оборудование, расположенное в секторе с углом в 140° , экономайзером и двухступенчатой системой пылегазоочистки, состоящей из камеры смешения, двух дымососов, газоочистного блока, скруббера.

2. Печь по п. 1, отличающаяся тем, что привод подъема и опускания заслонки рабочего окна состоит из электродвигателя, муфты, клиноременной передачи, червячного редуктора, барабана, двух противовесов, двух валов со шкивами, тросов, цепей и сварной футерованной легковесным полуторным кирпичом заслонки, имеющей теплоизоляцию, состоящую из трех слоев асбокартона.

3. Печь по п. 1, отличающаяся тем, что заслонка шлакового окна печи выполнена в виде сварной рамы, сваренной из швеллеров, футерованной легковесным полуторным кирпичом, выступающим за раму, и имеющей два ползуна, приваренных к ней, перемещающихся по копирам с образованием Г-образного замка, и имеет двойной теплоизоляционный муллитовый стекловолокнистый слой.

4. Печь по п. 1, отличающаяся тем, что каждый смеситель трехрядных тридцати смесительных горелок среднего давления выполнен в виде литой трубы из коррозионно-стойкого жаростойкого чугуна, в которой по периферии просверлены четыре сопла под углом к их осям с зенковкой входной части под углом 90°, при этом в каждом смесителе на внутренней поверхности на длине 140 мм от конца смесителя имеются 12 литых ребер, имеющих со стороны движения газовоздушной смеси заходную часть в виде заострения для обеспечения длины факела смесителей 2,7 м.

5. Печь по п. 1, отличающаяся тем, что газоочистной блок системы пылегазоочистки выполнен трехсекционным, имеет стальной прямоугольный в сечении корпус с размещенными в нем тремя поворотными решетками, в нижней части которого приварены три входных патрубка, в верхней - три выходных патрубка, и обслуживающую площадку с лестницей, при этом он выполнен с возможностью обеспечения производительности по очищаемому газу 26 800 м3/час, толщины слоя адсорбента 0,3-0,35 м, степени очистки по фтористому водороду 73%, степени очистки по окиси меди 87%, степени очистки по окиси углерода 93%, степени очистки по окиси азота 87%, степени очистки по окиси алюминия 81%, температуры очищаемого газа от 20 до 120°С.

6. Печь по п. 1, отличающаяся тем, что экономайзер выполнен в виде полой трубы, по центру которой движутся раскаленные дымовые газы, с приваренной сверху в виде спирали по наружному диаметру профильной трубы из нержавеющий стали прямоугольной формы для подачи воды из водопроводной сети под давлением для подогрева, изготовленной из стали и сверху закрытой металлической трубой с пятью слоями теплоизоляционного материала.

7. Печь по п. 1, отличающаяся тем, что огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет высокую огнеупорность 1640°С и следующий состав:

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2011 |

|

RU2480694C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2020-07-28—Публикация

2020-01-13—Подача